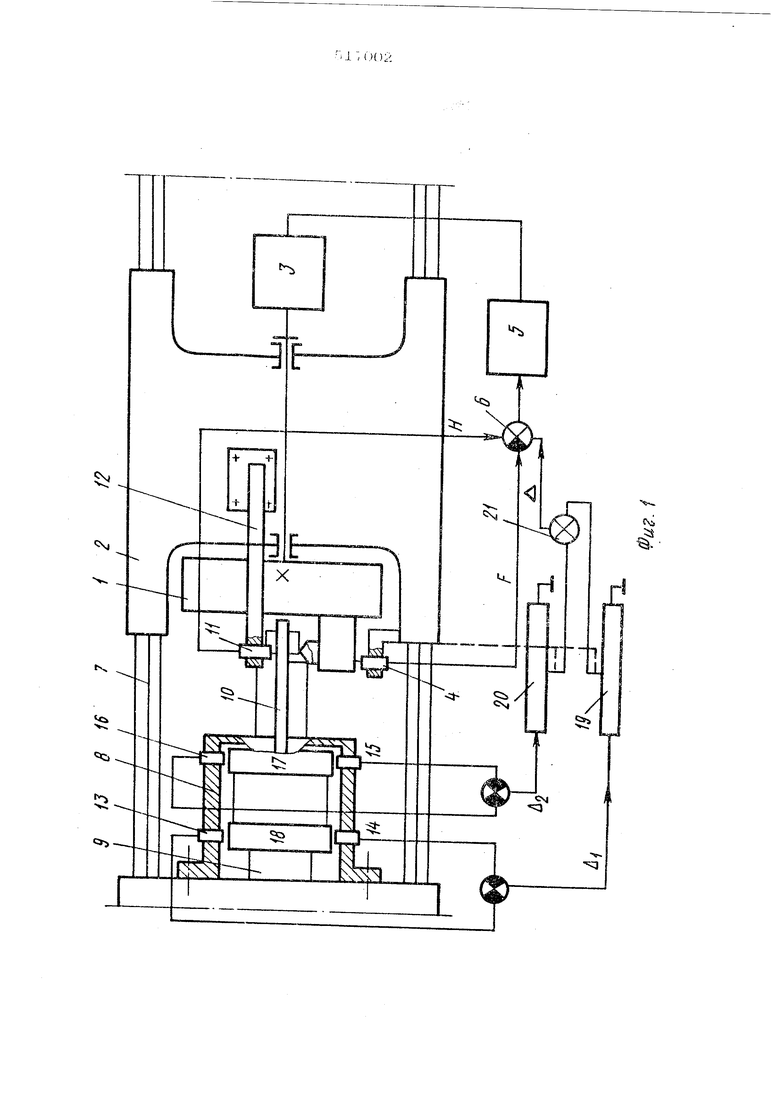

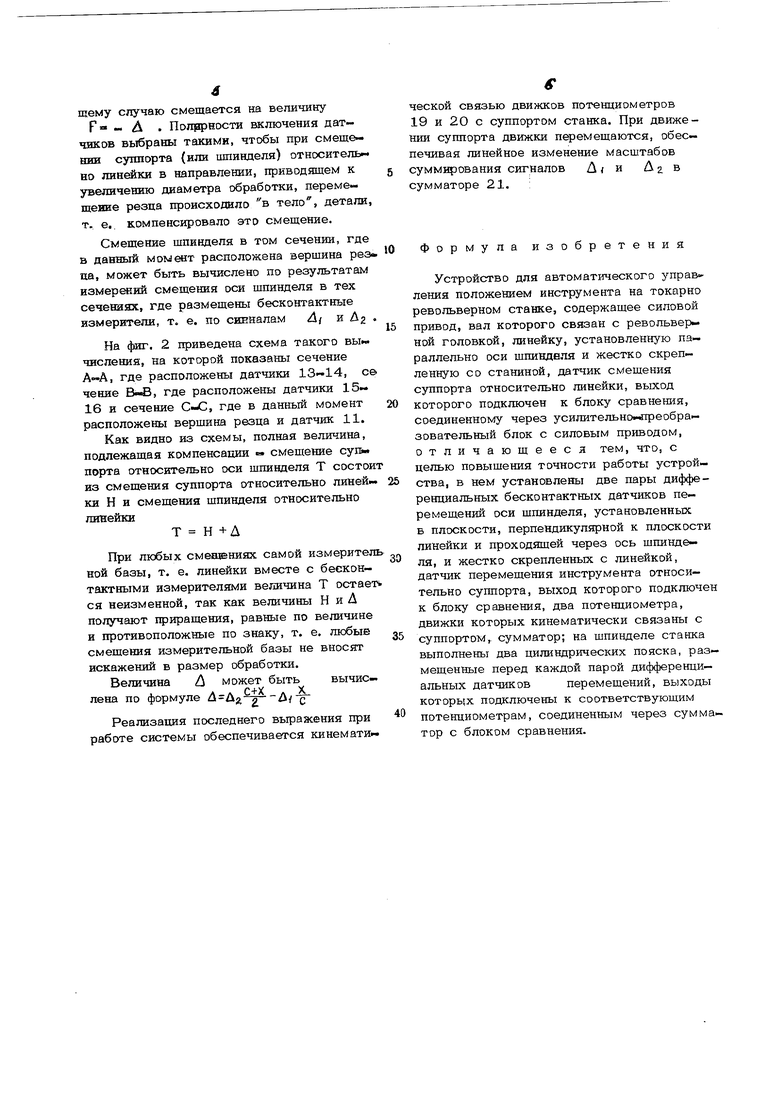

(54) УСТРОЙСТВО ПО/ЮЖЬЗНИЕМ ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ИНСТРУМЕНТА НА ТОКАРНСирЕВОЛЬВЕРНОМ СТАНКЕ Второе обстоятельство не позволяет связать измеритель, определяющий поло™ жение инструмента относительно измерительной базы, непосредственно с самим инструментом, как в описанном известном устройстве, так как этот измеритель должен быть общим для всех позиций ре вольверГной головки, Цель изобретения - повышение точности работы устройства, Эта цель достигается за счет того, что в предложенном устройстве установлены дв пары дифференциальных бесконтактных датчиков перемещений оси шпинделя, установ« ленных в плоскости, перпендикулярной к плоскости линейки и проходящей через ось шпинделя, и жестко скрепленных с линейко датчик перемещения инструмента относител но суппорта, выход которого подключен к блокусравнения , два потенциометра, движки которых кинематически связаны с суппортом, и сумматор. На щпиндеде станка выполнены два цилиндрических пояска, размещенных перед каждой парой дифференциальных датчиков перемещений, выходы которых подключены к соответствующим потенциометрам , соединенным через сумма тор с блоком сравнения. На фиг, 1 дана схема устройства, изоб- раженная в проекции на горизонтальную плоскость; на фиг, 2 - схема, поясняющая вычисление величины корректирующих попр вок. Револьверная головка 1 может поворачиваться относительно револьверного суппорта 2 с помощью силового привода 3, Положение инструментов, установленных в ревош верной головке, относительно cynnop та кпнгоолируется датчиком перемещения HHCTiyN:aHTa 4, установленным на суппорте и являющимся датчиком обратной связи в сям нутой системе управяения положение ем револьверной головки, которая содержит усилитель но преобразовательный блок 5 и блок сравнения 6, На каком-либо из элементов станка, жестко связанном со станиной 7, например на торце шпиндельной бабки, установлена втулка 8, соосная со шпинделем 9 и несущая на себе консольно закрепленную точную линейку 10, расположенную в вертикальной (для станков обычной компоновки) плоскости, проходящей через ось шпинделя, В плоскость линейки упирается шток датчика смещения 11 суппорта относительно линейки 10, которой закреплен на суппорте с помощью кронштейна 12. Датчик 11 установлен таким образом, чтобы проекция линии измерения на горизонтальную плоскость проходила через вер- щину инструмента. Во втулке 8 закреплены две лары дифференциальньос бесконтактных датчиков перемещений 13-16 оси шпинделя, которые расположены в .плоско сти, проходящей через ось шпинделя и перпендикулярной к плоскости линейки 10. На шпинделе выполнены точные цилиндрим ческие пояски 17 и 18. Датчики 13-14 и 15-16 образуют дифференциальные пары, работающие соответственно по пояскам 17 и 18 и определяющие положение оси вращения шпинделя в соответствующих, сечениях относительно втулки 8 и, «следовательно, линейки 10. Выходы датчиков перемещений подключены через потенциэметры 19 и 20 и сум матор 21 кблоку сравнения 6, к которому подсоединены выходы датчика смешения суппорта 11 относительно линейки 10 и датчика перемещения инструмента относительно суппорта 4. Движки потенцио метров 19 и 20 кинематически связаны с суппортом станка. Сигнал, поступающий с блока сравнения 6 на вход блока 5, формируется, как сум ма следующих величин: Г - сигнал датчика 4 - пфемещение инструмента от, носительно суппорта, Н - сигналдатчика 11 - смещение суппорта относитель но линейки 10, измеренное в том сечении, где в данный момент находится вершина HHCTjayMGHTa, А - перемещение оси шпинделя относительно линейки 10 в том же сечении. Сигнал Л формируется как линейная комбинация сигна лов д, и Ag бесконтактных измерителей перемещений. При работе системы сигнал, поступаю, щий на вход блока 5, срабатывается силовым приводом 3 таким образом, чтобы компенсировать измеренные погрешности Ни Л за счет изменения положения Г инструмента относительно суппорта. При этом выдерживается (с точностью до ошибок функционирования самой систе. мы) очевидное соотношение: Если в некотором начальном состоянии системы установлены нулевые значения сигналов Н Л и Aj. , то при смещении суппорта относительно линейки на еличину Н в размерном направлении нструмент смещается относительно суппора за счет углового перемещения револьерной головки на беличинуF -Н. При смещении шпинделя относительно инейки в размерном направлении на веичину 4 резец аналогично предыду. щему случаю смещается на величину F - Л . Полррности включения датчиков выбраны такими, чтобы при смещении суппорта (или шпинделя) относителы но линейки в направлении, приводящем к увеличению диаметра обработки, переме. щеиие резца происходало в тело, детали т. е.. компенсировало это смещение. Смещение шпинделя в том сечении, где в данный момент расположена вершина рез на, может быть вычислено по результатам измерений смещения оси шпинделя в тех сеченихк, где размещены бесконтактные измерители, т. е, по синналам Л/ и Aj На фиг. 2 приведена схема такого вы числения, на которой показаны сечение А-А, где расположень датчики 13-14, с чение В-«В, где расположены датчики 15 16 и сечение , где в данный момент расположены вершина резца и датчик 11. Как видно из схемы, полная величина, подлежащая компенсации « смещение суп порта относительно оси шпинделя Т состои из смещения суппорта относительно линей- ки Н и смещения шпинделя относительно линейки Т Н +Д При любых см даниях самой измерител ной базы, т. е. линейки вместе с бесконтактными измерителями величина Т остает с я неизменной, так как величины Н и Д получают приращения, равные по величине и противоположные по знаку, т. е. любые смещения измерительной базы не вносят искажений в размер обработки. Величина Л может быть вычислена по формуле Реализация последнего вьфаасения при работе системы обеспечивается кинемати- ческой связью движков потенциометров 19 и 20 с суппортом станка. При движении суппорта движки перемещаются, обеспечивая линейное изменение масштабов суммирования сигналов Д j и Д г в сумматоре 21. : Формула изобретения Устройство для автоматического управ ления положением инструмента на токарно револьверном станке, содержащее силовой привод, вал которого связан с револьверной головкой, линейку, установленную параллельно оси шпинделя и жестко скрепленную со станиной, датчик смешения суппорта относительно линейки, выход которого подключен к блоку сравнения, соединенному через усилительно-преобразовательный блок с силовым приводом, отличающееся тем, что, с целью повышения точности работы устройства, в нем установлены две пары дифференциальных бесконтактных датчиков перемещений оси шпинделя, установленных в плоскости, перпендикулярной к плоскости линейки и проходящей через ось шпинделя, и жестко скрепленных с линейкой, датчик перемещения инструмента относительно суппорта, выход которого подключен к блоку сравнения, два потенциометра, движки которых кинематически связаны с суппортом,- сумматор; на шпинделе станка выполнены два цилиндрических пояска, размещенные перед каждой парой дифференциальных датчиковперемещений, выходы которых подключены к соответствующим потенциометрам, соединенным через сумматор с блоком сравнения.

CSi

Ось шпинделя

Линейка

В

Фиг,2

Авторы

Даты

1976-06-05—Публикация

1972-03-27—Подача