5 18 19 б

/Ч

//

(Л

4

05

Ю

со

ными призмами, механизмы для позиционирования собираемых деталей и механизмы для укладки шариков и для укладки роликов, МР, и привод. Механизм дозированной подачи связующего вещества станка связан с МР и выполнен с бункером, в котором установлен шнек с выведенным наружу концом. МР соединен трубопроводом с обратным клапаном и взаимодействует с плунжером. На щнеке закреплено колесо зубчатой передачи, шестерня которой соединена с приводом. При сведении центров 11 про- ис.кодит зажим плунжеров корпуса гидроцилиндрами (ГЦ) и зажим лапы 3 на ее опоре 14. При рабочем ходе ГЦ 9 МР поднимается и охватывает цапфу лапы 3 обоймой. Вращают щнек, перемещающий связующее вещество сверху вниз под плунжер, выталкивающий вещество в канал для перемещения роликов. Толкатель перемещает последовательно ролики с дозой вещества и укладывает на дорожки цапфы. Осуществляют позиционирование щарощки 5 и зажим плунжеров. Шарощка 5 опускается и сопрягается с лапой 3. Происходит укладка шариков и поворот опоры 17. Далее осуществляют поворот на позицию выгрузки. 1 з.п. ф-лы, 7 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Полуавтомат для сборки секций буровых долот | 1961 |

|

SU147969A1 |

| Станок для запрессовки штырей в корпус шарошки бурового долота | 1980 |

|

SU887113A1 |

| Опора бурового шарошечного долота | 1985 |

|

SU1252473A1 |

| ОПОРА БУРОВОГО ШАРОШЕЧНОГО ДОЛОТА | 2006 |

|

RU2332552C2 |

| РАЗБОРНОЕ БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО С ОПОРАМИ ШАРОШЕК НА ПОДШИПНИКАХ КАЧЕНИЯ С СЕПАРАТОРАМИ И С УКОРОЧЕННЫМИ СЪЕМНЫМИ СЕКЦИЯМИ ЛАП ГРИБЕННИКОВ-МАЛИНКИН | 2006 |

|

RU2347883C2 |

| ОПОРА СКОЛЬЖЕНИЯ ШАРОШЕЧНОГО ДОЛОТА | 2002 |

|

RU2214497C2 |

| БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО ГРИБЕННИКОВ-МАЛИНКИН-УШАКОВА | 2006 |

|

RU2334075C2 |

| ОПОРА ШАРОШЕЧНОГО ДОЛОТА | 2013 |

|

RU2549631C2 |

| УСТРОЙСТВО ДЛЯ БАЗОВОЙ УСТАНОВКИ ЛАПЫ БУРОВОГО ДОЛОТА ПРИ ЕЕ МЕХАНИЧЕСКОЙ ОБРАБОТКЕ | 2007 |

|

RU2356703C2 |

| РАЗБОРНОЕ БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО С ОПОРАМИ ШАРОШЕК НА ПОДШИПНИКАХ КАЧЕНИЯ С СЕПАРАТОРАМИ | 2006 |

|

RU2333341C2 |

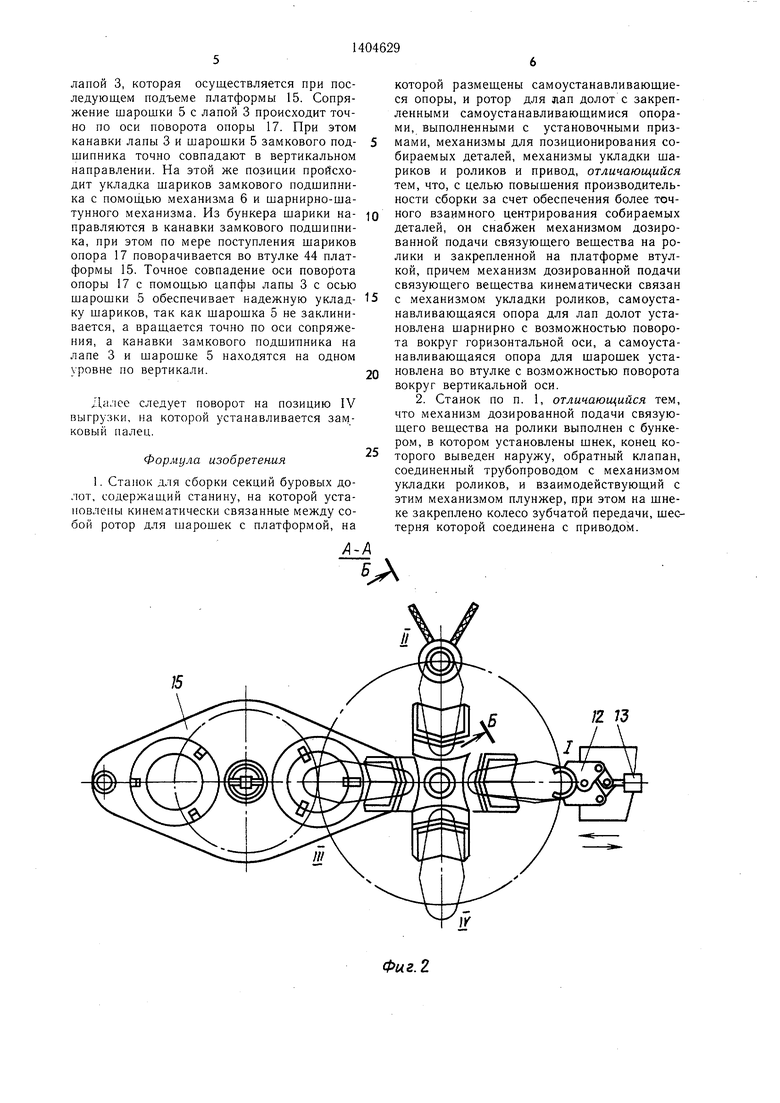

Изобретение относится к машиностроению и позволяет повысить производительность сборки за счет обеспечения более точного взаимного центрирования собираемых деталей. Станок содержит станину 1, на которой установлены кинематически связанные между собой ротор 4 для шарошек 5 с платформой 15, на которой размещены самоустанавливающиеся опоры 17, и ротор 2 для лап 3 долот с опорами 14 с установоч

1

Изобретение относится к машиностроению и может быть использовано для механизации процессов сборки в долотном производстве.

Целью изобретения является повышение производительности сборки за счет обеспечения более точного взаимного центрирования собираемых деталей.

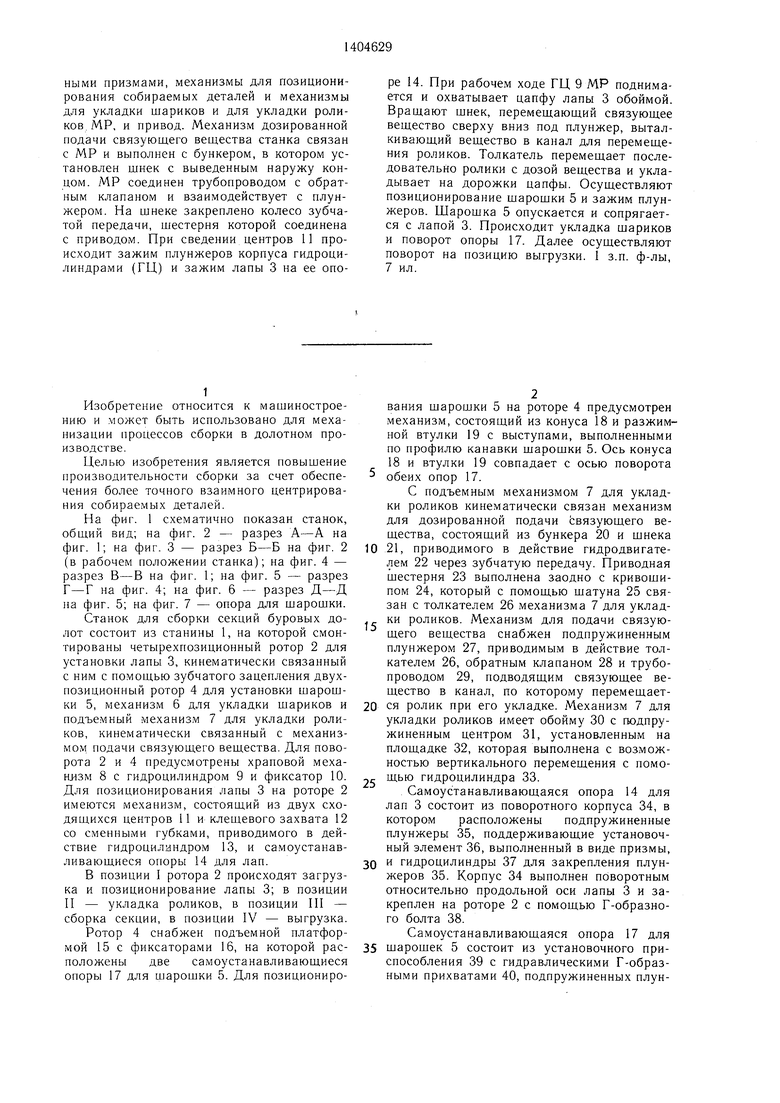

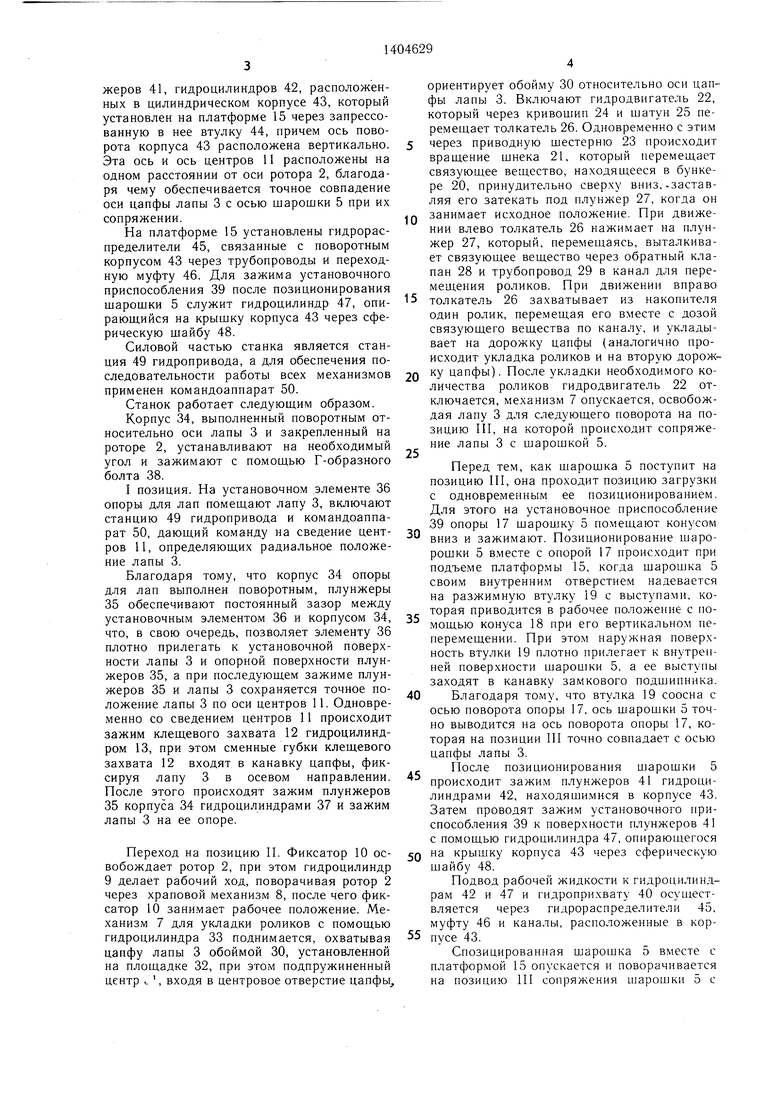

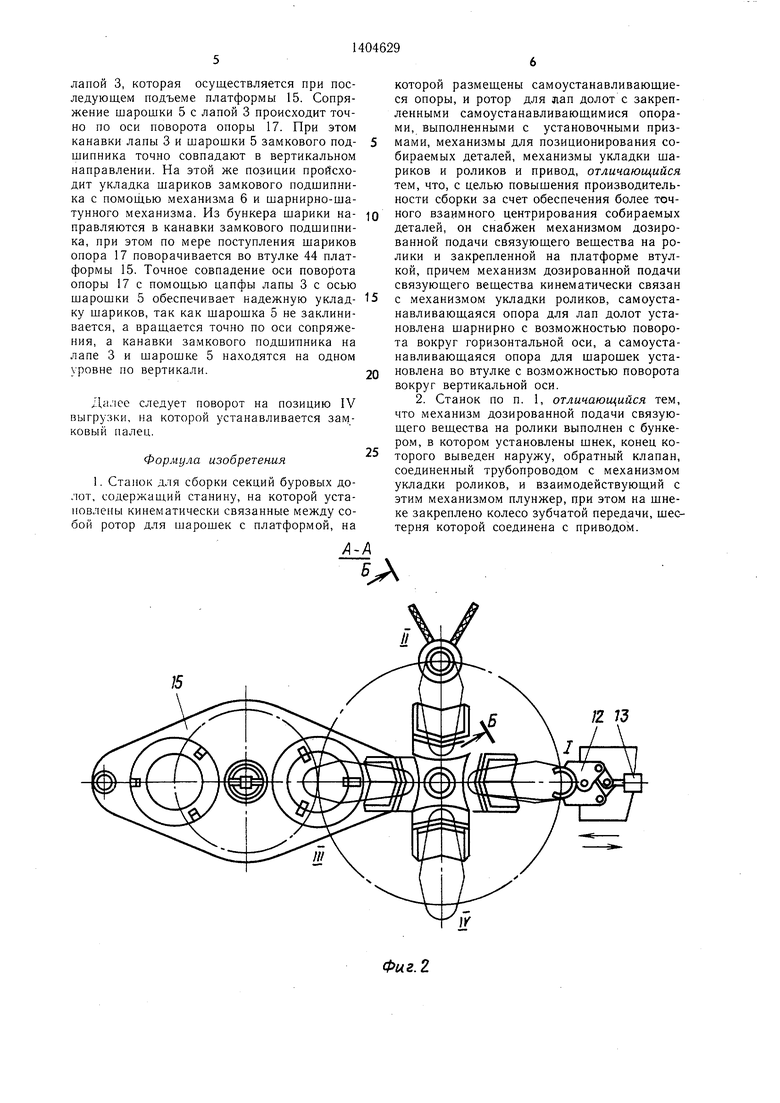

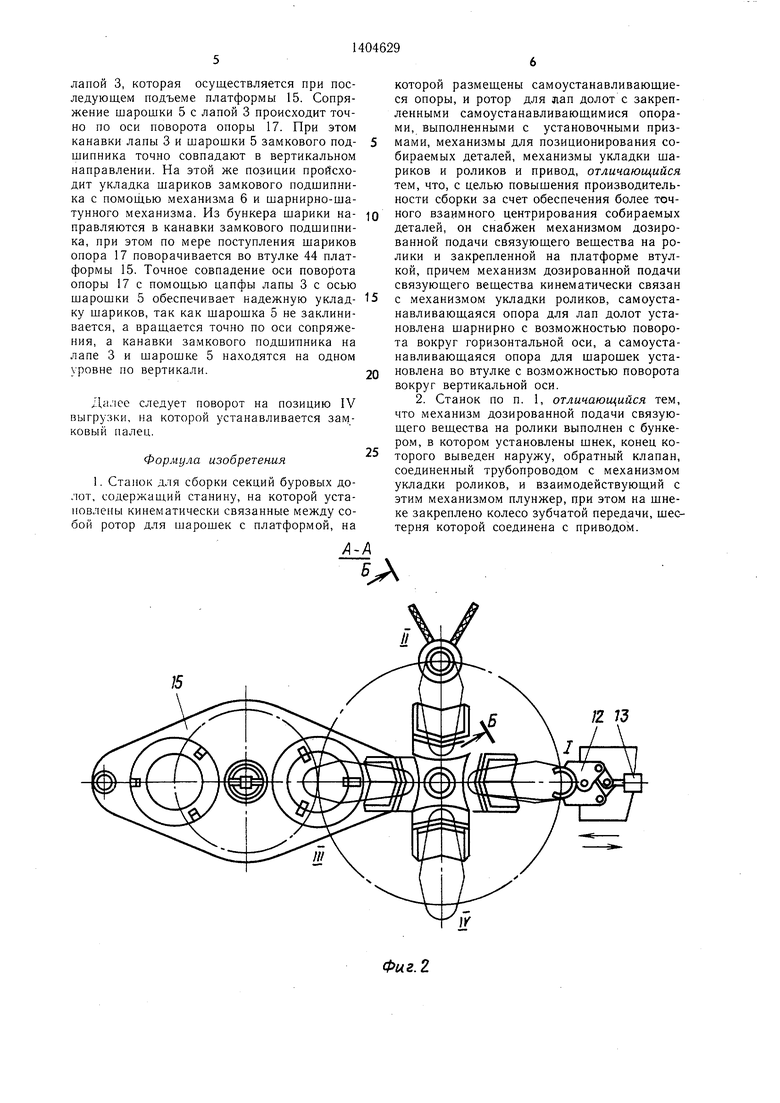

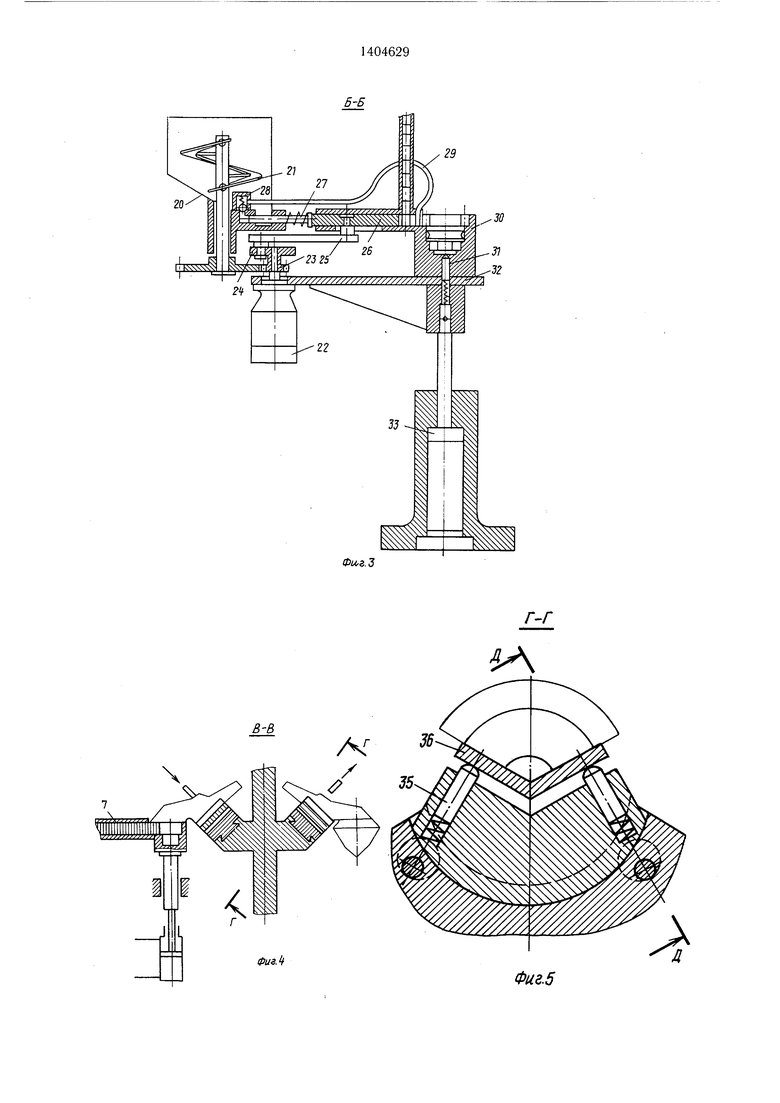

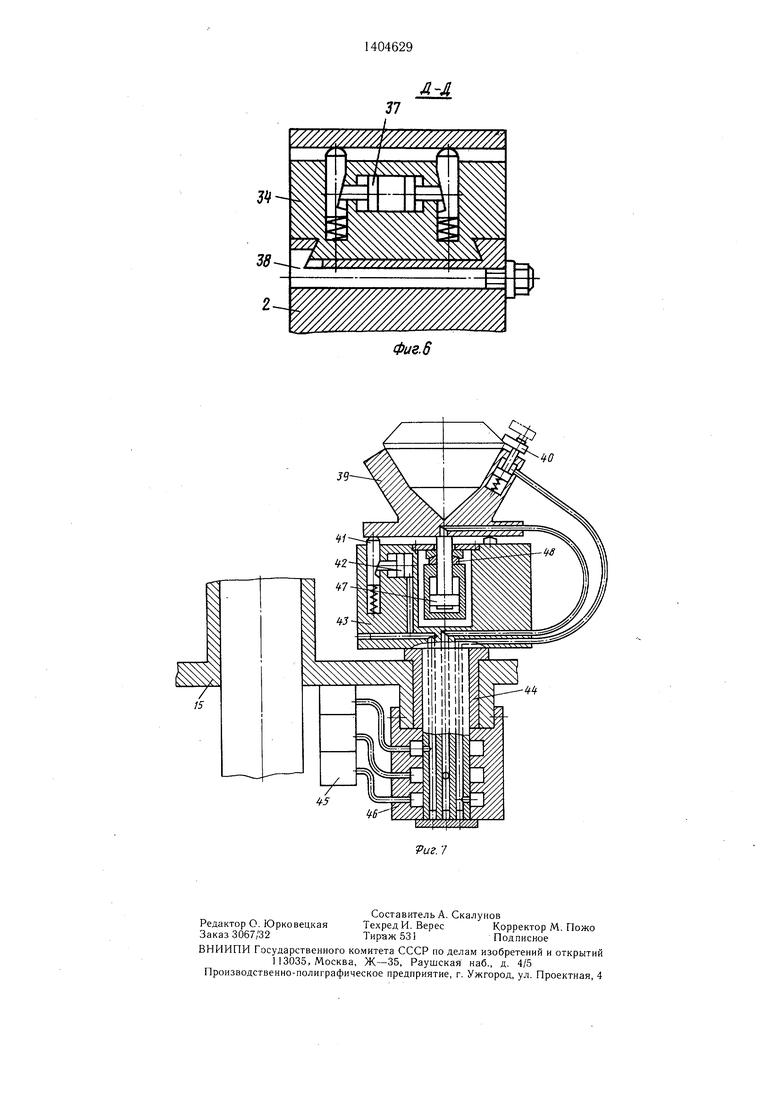

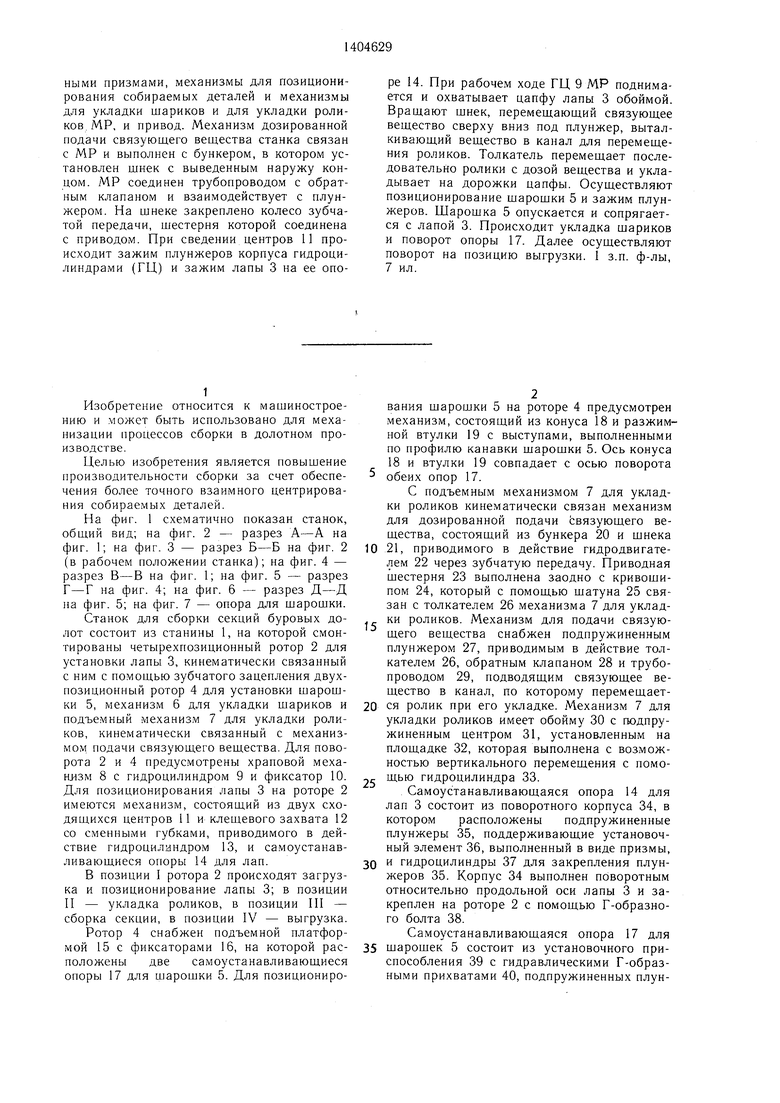

На фиг. 1 схематично показан станок, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2 (в рабочем положении станка); на фиг. 4 - разрез В-В на фиг. 1; на фиг. 5 - разрез Г-Г на фиг. 4; на фиг. 6 - разрез Д-Д па фиг. 5; на фиг. 7 -- опора для шарошки.

Станок для сборки секций буровых долот состоит из станины 1, на которой смонтированы четырехпозиционный ротор 2 для установки лапы 3, кинематически связанный с ним с помощью зубчатого зацепления двух- позиционный ротор 4 для установки шарошки 5, механизм 6 для укладки шариков и подъемный механизм 7 для укладки роликов, кинематически связанный с механизмом подачи связующего вещества. Для поворота 2 и 4 предус.мотрены храповой меха- Н.ИЗМ 8 с гидроцилиндром 9 и фиксатор 10. Для позиционирования лапы 3 на роторе 2 имеются механизм, состоящий из двух сходящихся центров 11 и клешевого захвата 12 со сменными губками, приводимого в действие гидроцилиндром 13, и са.моустанав- ливающиеся опоры 14 для лап.

В позиции 1 ротора 2 происходят загрузка и позиционирование лапы 3; в позиции Н - укладка роликов, в позиции HI - сборка секции, в позиции IV - выгрузка.

Ротор 4 снабжен подъемной платформой 15 с фиксаторами 16, на которой расположены две самоустанавливающиеся опоры 17 для шарошки 5. Для позиционирования шарошки 5 на роторе 4 предусмотрен механизм, состоящий из конуса 18 и разжимной втулки 19 с выступами, выполненными по профилю канавки шарошки 5. Ось конуса 18 и втулки 19 совпадает с осью поворота обеих опор 17.

С подъемным механизмом 7 для укладки роликов кинематически связан механизм для дозированной подачи связующего вещества, состоящий из бункера 20 и шнека

0 21, приводимого в действие гидродвигателем 22 через зубчатую передачу. ГТриводная шестерня 23 выполнена заодно с кривошипом 24, который с помощью щатуна 25 связан с толкателем 26 механизма 7 для укладки роликов. Механизм для подачи связующего вещества снабжен подпружиненным плунжером 27, приводимым в действие толкателем 26, обратным клапаном 28 и трубопроводом 29, подводящим связующее вещество в канал, по которому перемещает0 ся ролик при его укладке. Механизм 7 для укладки роликов имеет обойму 30 с подпружиненным центром 31, установленным на площадке 32, которая выполнена с возможностью вертикального перемещения с помо5 щью гидроцилиндра 33.

Самоустанавливающаяся опора 14 для лап 3 состоит из поворотного корпуса 34, в котором расположены подпружиненные плунжеры 35, поддерживающие установочный элемент 36, выполненный в виде призмы,

0 и гидроцилиндры 37 для закрепления плунжеров 35. Корпус 34 выполнен поворотным относительно продольной оси лапы 3 и закреплен на роторе 2 с помощью Г-образно- го болта 38.

Самоустанавливающаяся опора 17 для

5 шарошек 5 состоит из установочного приспособления 39 с гидравлическими Г-образ- ными прихватами 40, подпружиненных плун

жеров 41, гидроцилиндров 42, расположенных в цилиндрическом корпусе 43, который установлен на платформе 15 через запрессованную в нее втулку 44, причем ось поворота корпуса 43 расположена вертикально. Эта ось и ось центров 11 расположены на одном расстоянии от оси ротора 2, благодаря чему обеспечивается точное совпадение оси цапфы лапы 3 с осью шарошки 5 при их сопряжении.

На платформе 15 установлены гидрораспределители 45, связанные с поворотным корпусом 43 через трубопроводы и переходную муфту 46. Для зажима установочного приспособления 39 после позиционирования шарошки 5 служит гидроцилиндр 47, опи- раюш,ийся на крышку корпуса 43 через сферическую шайбу 48.

Силовой частью станка является станция 49 гидропривода, а для обеспечения последовательности работы всех механизмов применен командоаппарат 50.

Станок работает следующим образом.

Корпус 34, выполненный поворотным относительно оси лапы 3 и закрепленный на роторе 2, устанавливают на необходимый угол и зажимают с помощью Г-образного болта 38.

I позиция. На установочном элементе 36 опоры для лап помещают лапу 3, включают станцию 49 гидропривода и командоаппарат 50, дающий команду на сведение цент- ров 11, определяющих радиальное положение лапы 3.

Благодаря тому, что корпус 34 опоры для лап выполнен поворотным, плунжеры 35 обеспечивают постоянный зазор между установочным элементом 36 и корпусом 34, что, в свою очередь, позволяет элементу 36 плотно прилегать к установочной поверхности лапы 3 и опорной поверхности плунжеров 35, а при последующем зажиме плунжеров 35 и лапы 3 сохраняется точное положение лапы 3 по оси центров 11. Одновременно со сведением центров 11 происходит зажим клещевого захвата 12 гидроцилиндром 13, при этом сменные губки клещевого захвата 12 входят в канавку цапфы, фиксируя лапу 3 в осевом направлении. После этого происходят зажим плунжеров 35 корпуса 34 гидроцилиндрами 37 и зажим лапы 3 на ее опоре.

Переход на позицию И. Фиксатор 10 освобождает ротор 2, при этом гидроцилиндр 9 делает рабочий ход, поворачивая ротор 2 через храповой механизм 8, после чего фиксатор 10 занимает рабочее положение. Механизм 7 для укладки роликов с помощью гидроцилиндра 33 поднимается, охватывая цапфу лапы 3 обоймой 30, установленной на площадке 32, при этом подпружиненный центр с , входя в центровое отверстие цапфы.

5

0

5

0

О

5 5

5

0

0

ориентирует обойму 30 относительно оси цапфы лапы 3. Включают гидродвигатель 22, который через кривошип 24 и шатун 25 перемещает толкатель 26. Одновременно с этим через приводную шестерню 23 происходит врашение шнека 21, который перемещает связующее вещество, находящееся в бункере 20, принудительно сверху вниз,-заставляя его затекать под плунжер 27, когда он занимает исходное положение. При движении влево толкатель 26 нажимает на плунжер 27, который, перемещаясь, выталкивает связующее вещество через обратный клапан 28 и трубопровод 29 в канал для перемещения роликов. При движении вправо толкатель 26 захватывает из накопителя один ролик, перемещая его вместе с дозой связующего вещества по каналу, и укладывает на дорожку цапфы (аналогично происходит укладка роликов и на вторую дорожку цапфы). После укладки необходимого количества роликов гидродвигатель 22 отключается, механизм 7 опускается, освобождая лапу 3 для следующего поворота на позицию III, на которой происходит сопряжение лапы 3 с шарошкой 5.

Перед тем, как шарошка 5 поступит на позицию III, она проходит позицию загрузки с одновременным ее позиционированием. Для этого на установочное приспособление 39 опоры 17 шарошку 5 помещают конусом вниз и зажимают. Позиционирование щаро- рошки 5 вместе с опорой 17 происходит при подъеме платформы 15, когда шарощка 5 своим внутренним отверстием надевается на разжимную втулку 19 с выступами, которая приводится в рабочее положение с помощью конуса 18 при его вертикальном пе- перемещении. При этом наружная поверхность втулки 19 плотно прилегает к внутренней поверхности шарошки 5, а ее выступы заходят в канавку замкового подшипника.

Благодаря тому, что втулка 19 соосна с осью поворота опоры 17. ось шарошки 5 точно выводится на ось поворота опоры 17, которая на позиции III точно совпадает с осью цапфы лапы 3.

После позиционирования шарошки 5 происходит зажим плунжеров 41 гидроцилиндрами 42, находяшимися в корпусе 43. Затем проводят зажим установочного приспособления 39 к поверхности плунжеров 41 с помощью гидроцилиндра 47, опирающегося на крышку корпуса 43 через сферическую шайбу 48.

Подвод рабочей жидкости к гидроци,яинд- рам 42 и 47 и гидроприхвату 40 осуществляется через гидрораспределители 45, муфту 46 и каналы, расположенные в корпусе 43.

Спозицированная щарошка 5 вместе с платформой 15 опускается и поворачивается на позицию III сопряжения шарошки 5 с

лапой 3, которая осуществляется при последующем подъеме платформы 15. Сопряжение шарощки 5 с лапой 3 происходит точно по оси поворота опоры 17. При этом канавки лапы 3 и шарошки 5 замкового подшипника точно совпадают в вертикальном направлении. На этой же позиции происходит укладка шариков замкового подшипника с помощью механизма 6 и шарнирно-ша- тунного механизма. Из бункера шарики направляются в канавки замкового подшипника, при этом по мере поступления шариков опора 17 поворачивается во втулке 44 платформы 15. Точное совпадение оси поворота опоры 17 с помощью цапфы лапы 3 с осью шарошки 5 обеспечивает надежную укладку шариков, так как шарошка 5 не заклинивается, а вращается точно по оси сопряжения, а канавки замкового подшипника на лапе 3 и шарошке 5 находятся на одном уровне по вертикали.

Далее следует поворот на позицию IV выгрузки, на которой устанавливается замковый палец.

Формула изобретения

. Станок для сборки секций буровых до- . ют, содержащий станину, на которой установлены кинематически связанные между собой ротор для шарощек с платформой, на

А0

5

0

5

которой размещены самоустанавливающиеся опоры, и ротор для лап долот с закрепленными самоустанавливающимися опорами, выполненными с установочными призмами, механизмы для позиционирования собираемых деталей, механизмы укладки шариков и роликов и привод, отличающийся тем, что, с целью повышения производительности сборки за счет обеспечения более точного взаимного центрирования собираемых деталей, он снабжен механизмом дозированной подачи связующего вещества на ролики и закрепленной на платформе втулкой, причем механизм дозированной подачи связующего вещества кинематически связан с механизмом укладки роликов, самоустанавливающаяся опора для лап долот установлена шарнирно с возможностью поворота вокруг горизонтальной оси, а самоустанавливающаяся опора для шарошек установлена во втулке с возможностью поворота вокруг вертикальной оси.

Фиг. 2

В-В

Фиг.5

mmmm7/////zm /.

38J7

Л:А

| Станок для сборки узлов деталей типа вал-втулка | 1976 |

|

SU580080A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Полуавтомат для сборки секций буровых долот | 1961 |

|

SU147969A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-06-23—Публикация

1984-12-07—Подача