1

Изобретение относится к области механосборочных работ, в частности к сборочным устройствам для сборки узлов деталей типа вал-втулка, например, трубки и вставляемой в нее шайбы с иоследую1цим закреплением,- кернением и проверкой качества сборки.

Известен станок для сборки узлов деталей типа вал-втулка, содержащий смонтированные на станине и технологически связанные между собой транспортирующим поворотным столом механизма подачи, сборки и съема, а также силовой механизм 1.

Предлагаемый станок позволяет обеспечить контроль качества сборки, повысить производительность, а также расилирить технологические возможности. Для этого механизм съема снабжен узлом контроля и выполнен многопозиционным, содержащим установленную на станине поворотную полую стойку с расположенным внутри нее штоком, связанным с профилированным дисковым упором, и смонтированные на поворотной стойке по окружности с возможностью перемещения по направляющим подпружиненные головки, взаимодействующие с дисковым упором. Каждая из головок выполнена в виде смонтированных в корпусе подпружиненных между собой рычажных захватов и контактирующего с ними кулачка, связанного зубчато-реечной передачей с упором, смонтированным на

корпусе. Узел контроля выполнен в виде установленного на одной из позиций механизма съема соосно захватам базового полого стержня и расположенного внутри него щтока, связанного с подпружиненной втулкой и контактируюи1,его с измерительным элементом, например, двухнредельным электроконтактным датчиком.

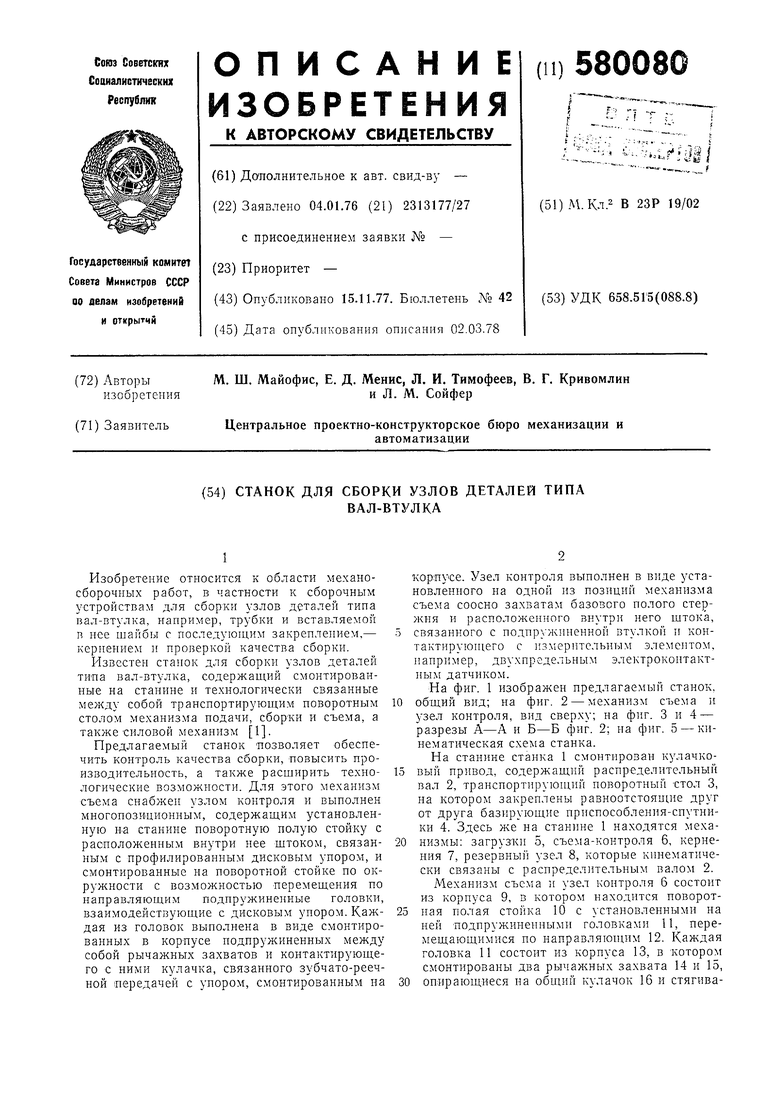

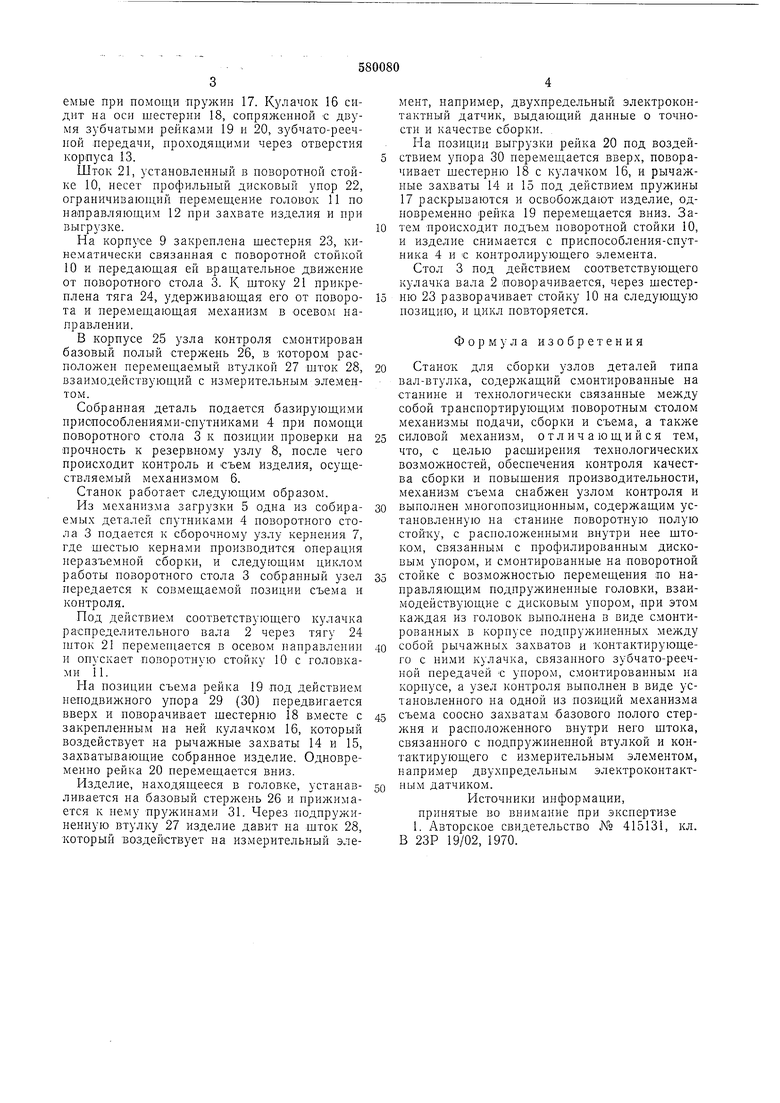

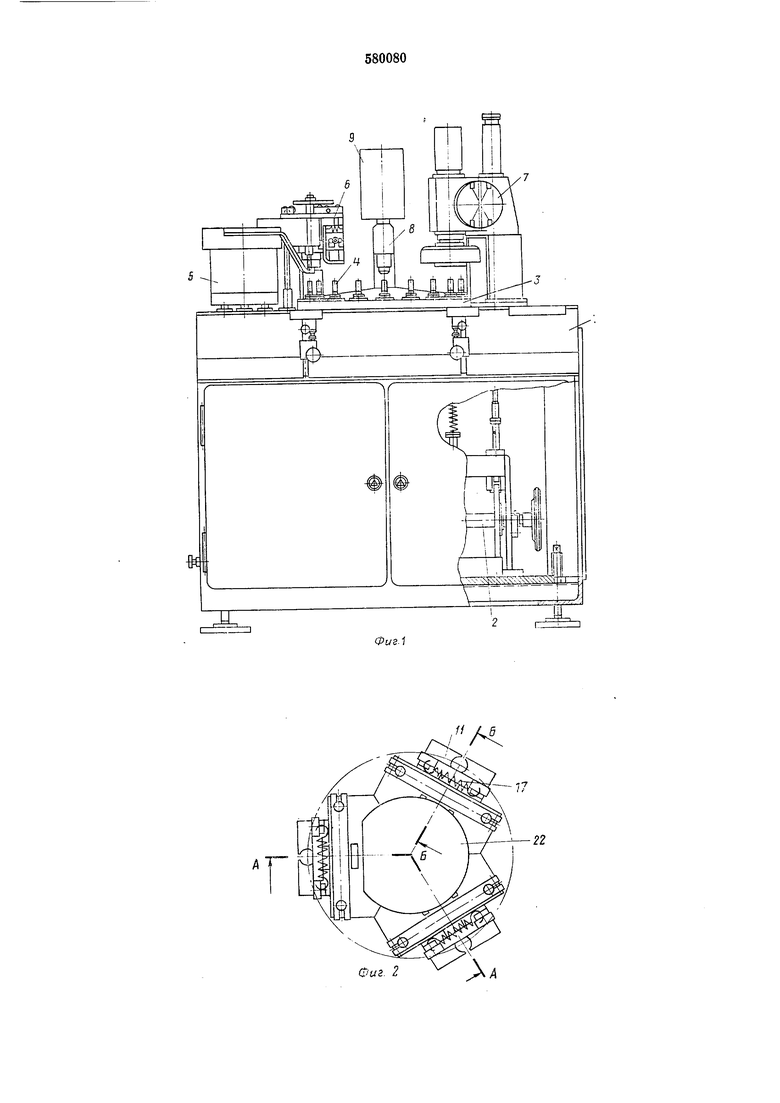

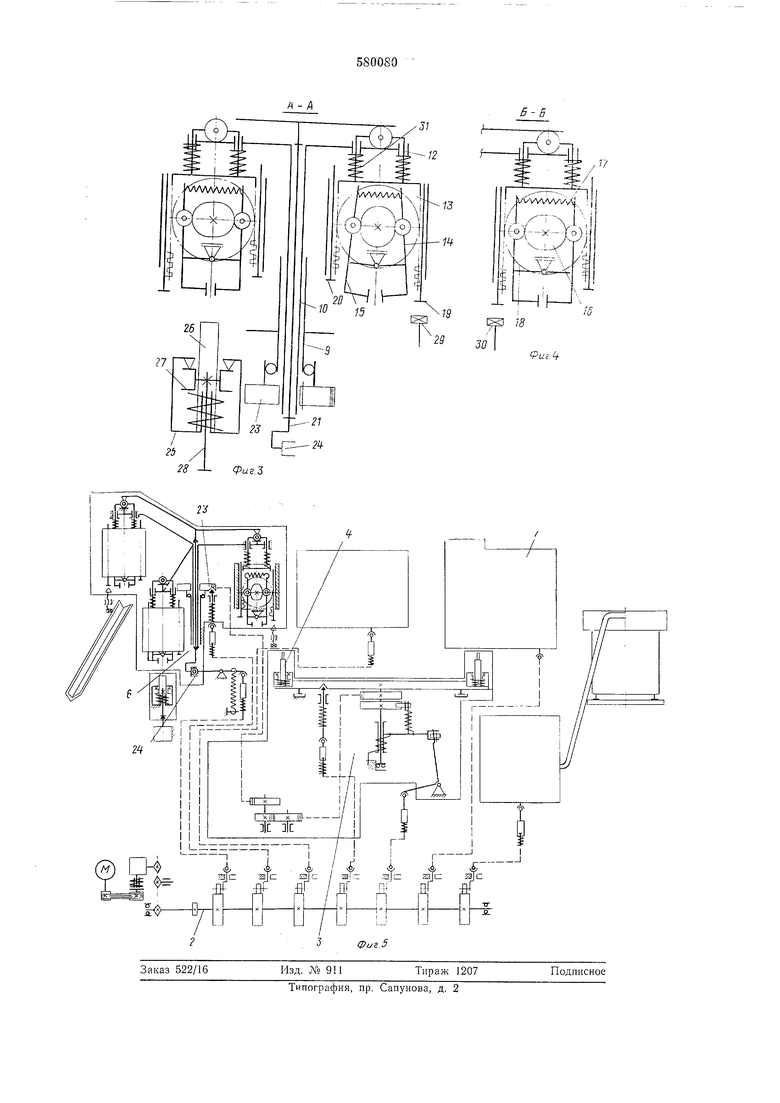

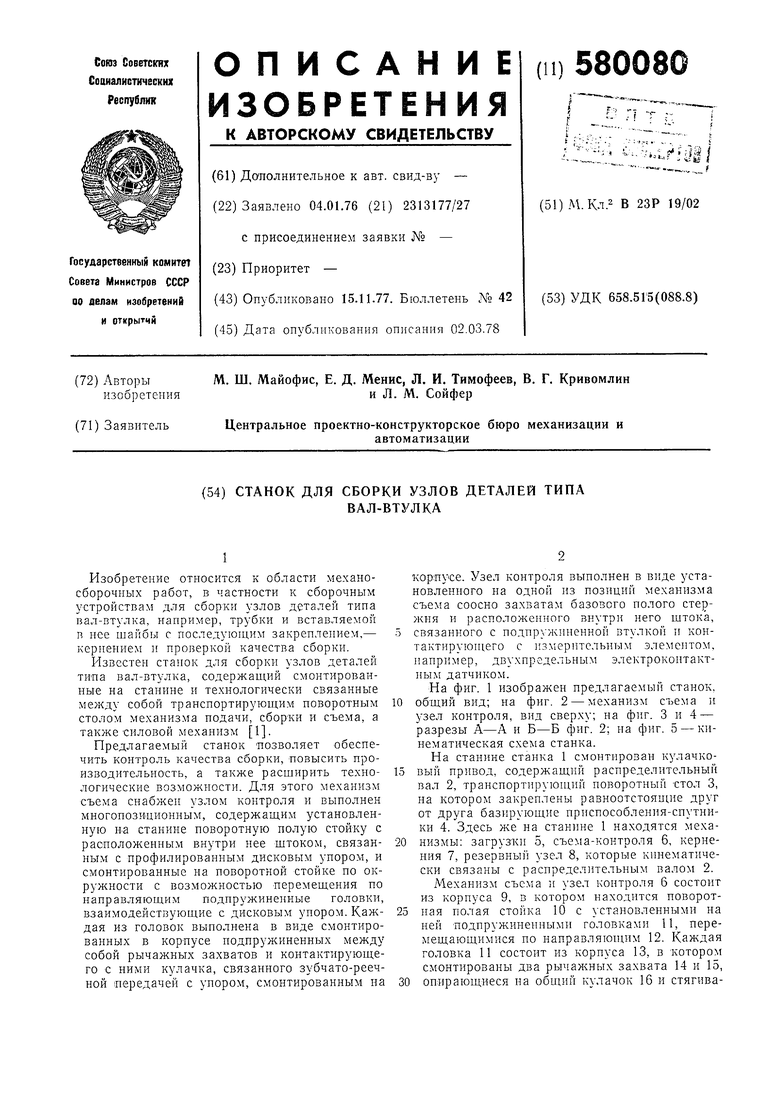

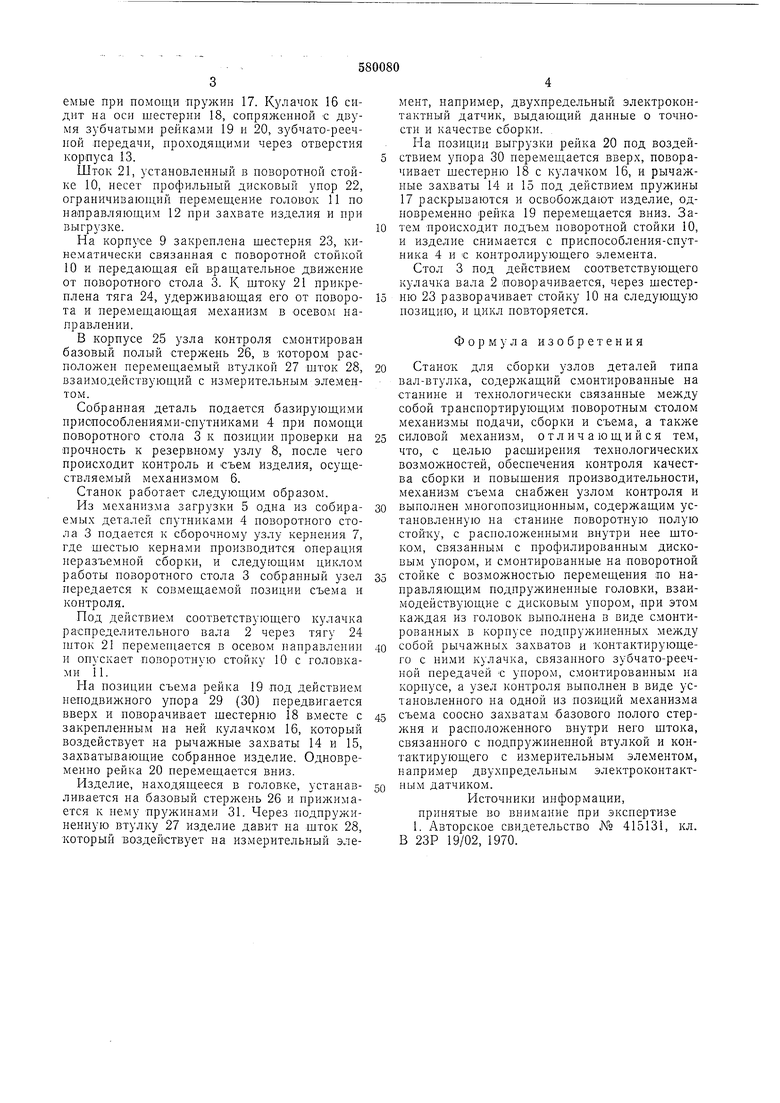

На фиг. 1 изображен предлагаемый станок, общий вид; на фиг. 2 - механизм съема и узел контроля, вид сверху; на фиг. 3 и 4 - разрезы А-А и Б-Б фиг. 2; на фиг. 5 - кинематическая схема станка.

На станине станка 1 смонтирован кулачковый привод, содержащий распределительный вал 2, транснортируюи|ий новоротный Стол 3, на котором закреплены равноотстояни е друг от друга базирующие приспособления-спутники 4. Здесь же на станине 1 находятся механизмы: загрузки 5, съема-контроля 6, кернения 7, резервный узел 8, которые кинематически связаны с распределительным валом 2.

Механизм съема и узел контроля 6 состоит из корпуса 9, в котором находится новоротная полая стойка 10 с установленными на ней подпружиненными головками 11, перемещающимися по нанравляюн им 12. Каждая головка 11 состоит из корпуса 13, в котором смонтированы два рычансных захвата 14 и 15, опирающиеся на общий кулачок 16 и стягиваемые при помощи пружин 17. Кулачок 16 сидит на оси шестерни 18, сопряженной с двумя зубчатыми рейками 19 и 20, зубчато-реечной передачи, проходящими через отверстия корпуса 13.

Шток 21, установленный в поворотной стойке 10, несет профильный дисковый упор 22, ограничиваюн-1,ий перемещение головок И по направляющим 12 при захвате изделия и при выгрузке.

На корпусе 9 закреплена шестерня 23, кинематически связанная с поворотной стойкой 10 и передающая ей вращательное движение от поворотного стола 3. К щтоку 21 прикреплена тяга 24, удерживающая его от поворота и перемещающая механизм в осевом направлении.

В корпусе 25 узла контроля смонтирован базовый полый стержень 26, в котором расположен перемещаемый втулкой 27 щток 28, взаимодействующий с измерительным элементом.

Собранная деталь подается базирующими ириспособлениями-спутниками 4 при помощи поворотного стола 3 к позиции проверки на прочность к резервному узлу 8, после чего происходит контроль и съем изделия, осуществляемый механизмом 6.

Станок работает следующим образом.

Из механизма загрузки 5 одна из собираемых деталей спутниками 4 поворотного стола 3 подается к сборочному узлу кернения 7, где шестью кернами производится операция неразъемной сборки, и следующим циклом работы поворотного етола 3 собранный узел передается к совмещаемой позиции съема и контроля.

Под действием соответствующего кулачка распределительпого вала 2 через тягу 24 ипок 21 перемеп1,ается в осевом направлении и опускает поворотную стойку 10 с головками 11.

На позиции съема рейка 19 под действие1М неподвижного упора 29 (30) передвигается вверх и поворачивает щестерню 18 вместе с закрепленным на ней кулачком 16, который воздействует на рычажные захваты 14 и 15, захватывающие собранное изделие. Одновременно рейка 20 перемещается вниз.

Нзделие, находящееся в головке, устанавливается на базовый стержень 26 и прижимается к нему пружинами 31. Через подпружиненную втулку 27 изделие давит на щток 28, который воздействует на измерительный элемент, например, двухпредельный электроконтактный датчик, выдающий данные о точности и качестве сборки.

На позиции выгрузки рейка 20 под воздействием унора 30 перемещается вверх, поворачивает щестерню 18 с кулачком 16, и рычажиые захваты 14 и 15 под действием пружины 17 раскрываются и освобождают изделие, одновременно рейка 19 перемещается вниз. Затем происходит подъем поворотной стойки 10, и изделие снимается с приспособления-спутника 4 и с контролирующего элемента.

Стол 3 под действием соответствующего кулачка вала 2 поворачивается, через щестерню 23 разворачивает стойку 10 на следующую позицию, и цикл повторяется.

Формула изобретения

Станок для сборки узлов деталей типа вал-втулка, содержащий смонтированные на станине и технологически связанные между собой транспортирующим поворотным столом механизмы подачи, сборки и съема, а также

силовой механизм, отличающийся тем, что, с целью расщиреиия технологических возможностей, обеспечения контроля качества сборки и повышения производительности, механизм съема снабжен узлом контроля и

выполнен многопозиционным, содержащим установленную на станине поворотную полую стойку, с расположенными внутри нее штоком, связанным с профилированным дисковым упором, и смонтированные на поворотной

стойке с возможностью перемещения по направляющим подпружиненные головки, взаимодействующие с дисковым унором, при этом каждая из головок выполнена в виде смонтированных в корпусе подпружиненных между

собой рычажных захватов и контактирующего с ними кулачка, связанного зубчато-реечной передачей с упором, смонтированным на корпусе, а узел контроля выполнен в виде установленного на одной из позиций механизма

съема соосно захватам базового полого стержня и расположенного внутри него штока, связанного с подпружиненной втулкой и контактирующего с измерительным элементом, например двухпредельным электроконтактным датчиком.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство № 415131, кл. В 23Р 19/02, 1970.

S

| название | год | авторы | номер документа |

|---|---|---|---|

| Полуавтомат для сборки изделий типа галетных переключателей | 1981 |

|

SU1069971A1 |

| Устройство для сборки корпусных деталей с комплектующими | 1988 |

|

SU1511042A1 |

| АВТОМАТ ДЛЯ СБОРКИ УЗЛОВ | 1991 |

|

RU2022752C1 |

| Станок для сборки отверток | 1955 |

|

SU109216A1 |

| Станок для сборки узлов запрессовкой | 1978 |

|

SU745642A1 |

| СТАНОК ДЛЯ СБОРКИ ГУСЕИИЧИОЙ ЦЕПИ | 1966 |

|

SU189670A1 |

| Станок для изготовления змеевиков | 1980 |

|

SU946724A1 |

| Установка для сварки | 1990 |

|

SU1756084A1 |

| Металлорежущий станок | 1982 |

|

SU1069972A1 |

| Многопозиционный станок для отгибки фланцев и зиговки полых деталей из листового материала | 1982 |

|

SU1044382A1 |

77

Фиг. 2

Авторы

Даты

1977-11-15—Публикация

1976-01-04—Подача