ным на кронштейне соосно пуансону, и двумя направляющими втулками, смонтированными одна - в приемном гнезде планки, а вторая - на нижней плите соосно фиксатору, при этом планка и кронштейн установлены на нижней плите, последний- с возможностью перемещения в вертикальной плоскости, а кулачок установлен на верхней плите.

На наружной поверхности пуансона могут быть выполнены прорези, а на внутренней поверхности направляющих втулок - выступы по форме прорезей пуансона. Кроме того, станок может быть снабжен установленными на станине салазками и упорами для ограничения их перемещения, а также двумя приводными опорами для корпуса приспособления и для собираемой щарощки, первая из которых закреплена на станине, а вторая - на корпусе приспособления, при этом корпус смонтирован на салазках, а приводы опор подсоединены к системе питания силового цилиндра устройства для запрессовки.

Выполнение устройства для поштучной подачи и ориентации штырей в виде поворотного кронштейна, связанного с поворотной планкой, позволяет объединить операции отвода центрирующего фиксатора и подачи щтыря в зону прессования, а непосредственная связь кронштейна с подвижной частью устройства для запрессовки через кулачковый механизм обеспечивает надежность взаимодействия пуансона и центрирующего штыря. Выполнение на внутренней поверхности направляющей и приемной втулок выступов и соответствующих этим выступам прорезей на наружной поверхности пуансона позволяет развить нижнюю часть пуансона и увеличить его прочность, не уменьшая длины направляющих поверхностей. Обеспечение связи силового цилиндра с гидроцилиндрами подводимых опор, которыми снабжено приспособление с оправкой, позволяет замкнуть усилие прессования на станине стенда и не передавать его на другие, менее жесткие узлы, а следовательно, свести к минимуму деформацию оправки, на которую насажена шарошка.

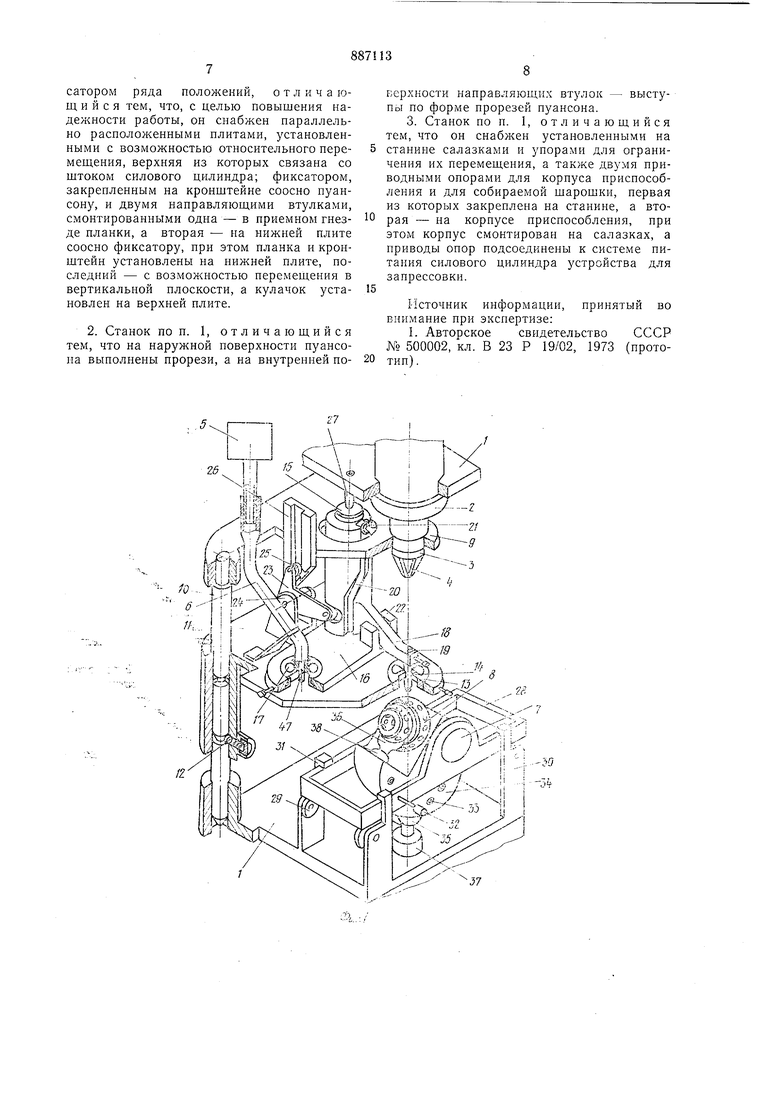

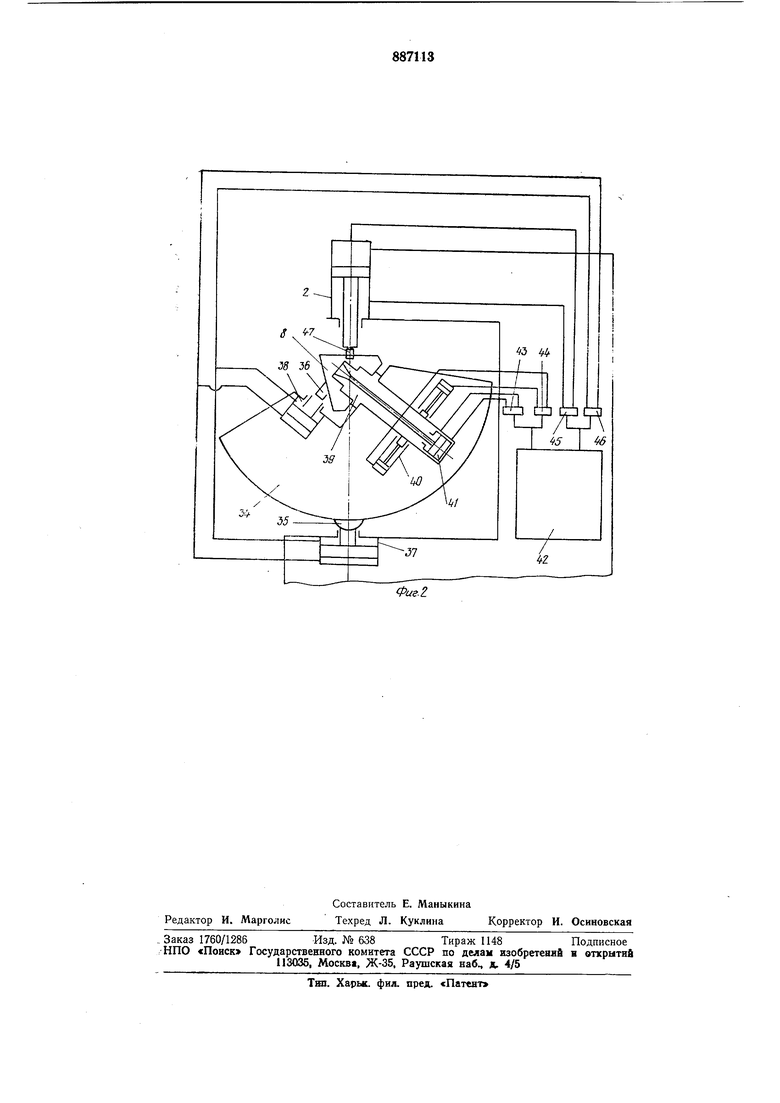

На фиг. 1 схематично изображен станок; на фиг. 2 - система гидроцилиндров.

Станок для запрессовки штырей в корпус шарошки бурового долота состоит из станины 1, закрепленного на ней силового цилиндра 2, устройства для запрессовки, на штоке 3 которого установлен пуансон 4 с прорезями на наружной поверхности; магазина-носителя 5 штырей с телескопической подводной трубой 6 и приспособления 7 для установки собираемой шарошки 8. На штоке 3 закреплена верхняя плита 9 с направляющими 10, на которых параллельно верхней плите посажена нижняя плита 11, удерживаемая на направляющих 10 посредством подпружиненных шариков 12. На нижней плите 11 соосно со штоком 3 смонтирована съемная направляющая втулка 13. На внутренней поверхности втулки 13 5 выполнены выступы 14, соответствующие прорезям на наружной поверхности пуансона 4. Такая конструкция направляющей втулки 13 с выступами 14 позволяет развить нижнюю часть пуансона 4 и, следовательно, повысить его прочность, не изменяя диаметра направляющего отверстия втулки 13. На нижней плите 11 смонтировано устройство для подачи и ориентации штырей, выполненное в виде установленных на

15 оси 15 поворотной планки 16 с направляющей втулкой 17, выполненной идентично втулке 13, и поворотного кронштейна 18 с закрепленным на нем центрирующим фиксатором 19. Новоротный кронштейн 18 на

0 цилиндрической части имеет копирный паз 20, в который введен кулачок 21 с осью, закрепленной на верхней плите 9, выступающей частью кронштейн 18 связан с поворотной планкой 16 через стойки 22. В горизонтальную прорезь кронштейна 18 введен ролик рычага 23, установленного в вилке 24, смонтированной на нижней плите, ролик 25 на втором плече рычага 23 связан с плоским копиром 26, закрепленным на

0 нлите 9. Для ограничения вертикального перемещения плиты И вверх служит регулируемый упор 27. Нриспособление 7 с помощью цапф связано с салазками 28, установленными на роликах 29, оси которых заS креплены на стойках 30 станины 1. Стойки 30 снабжены упорами 31, ограничивающими вертикальное перемещение салазок 28 вверх. Для фиксации углового положения шарошки 8 служит фиксатор 32, входящий

0 во втулки 33 корпуса 34 приспособления 7. Для обеспечения жесткой связи шарошки 8 со станиной 1 служат приводные опоры 35 и 36, связанные с гидроцилиндрами 37 и 38. Поворот шарошки 8 на оправке 39 осуществляет гидродиликдр 40, зажим шарошки 8 на оправке приспособления 7 - гидроцилиндр 41. Питание всех гидроцилиндров предусмотрено от станции 42 гидропривода через гидрораспределители 43-46.

0 Работа станка осуществляется следующим образом.

В исходном положении щток 3 с верхней плитой 9 подняты вверх, нижняя плита 11 поднята до упора 27, фиксатор 19

5 введен в направляющую втулку 13. Шарощку 8 устанавливают на оправке 39 приспособления 7. Включением гидрораспределителя 45 подают масло от станции 42 гидропривода в верхнюю полость

0 силового цилиндра 2 и перемещают щток 4 с плитой 9, направляющими 10 и пуансоном 4 вниз, вместе с ними вниз перемещается плита 11, и фиксатор 19 входит в отверстие шарошки 8. Плита 11, дойдя до поверхности шарошки 8, останавливается.

После этого включением гидрораспределнтеля 43 производят зажим шарошки 8 гидроцилиидром 41 на оправке 39 приспособления 7, а через гидрораспределитель 46 приводят в действие гидроцилиидры 37 и 38, подводя опору 36 к шарошке 8, а опору 35 - к корпусу 34 приспособления 7. При этом опора 36 фиксирует угловое положение шарошки 8, а опора 35, воздействуя на корпус 34 приспособления 7 и прижимая салазки 28 к верхним упорам 31 стоек 30, фиксирует положение шарошки 8, вдоль ее оси. Поскольку гидроцилиндры 37 и 38 питаются от той же гидросистемы, что и силовой цилиндр 2, то с увеличением усилия прессования увеличивается усилие на подводимых опорах 35 и 36, что сводит к

: минимуму деформации шпинделя приспособления 7.

При дальнейшем движении вниз пуансона 4 и плиты 9 подпружиненный шарик 12 выходит из выточки направляющей 10,, освобождая направляющую 10 с плитой 9 для дальнейшего движения вниз. Плоский копир 26 перемещает ролик 25 влево, поворачивая рычаг 23 в вилке 24 против часовой стрелки. При этом рычаг 23 поднимает кронштейн 18 вверх, выводя фиксатор 19 из отверстия шарощки 8 и направляющей втулки 13. После выведения фиксатора 19 из втулки 13 кулачок 21 подходит к скошенной части копирного паза 20 и, воздействуя на него, поворачивает кронштейн 18 на оси 15. При повороте кронщтейн 18 выступающей частью воздействует на правую стойку 22 поворотной планки 16 и поворачивает эту планку с находящимся в ней штырем 47 до совмещения оси втулки 17 с осью направляющей втулки 13, после чего пуансон 4, проходя через втулки 17. и 13,

. запрессовывает щтырь 47 в отверстие шарошки 8. Выступы 14 втулки 13 входят при

.этом Б прорези пуансона 4, а шарик 12 заходит в верхнюю выточку направляющей 10. Во время движения пуансона 4 вниз

: гидроцилиндр 40 делает холостой ход, занимая исходное положение. При ходе пуансона 4 с плитами 9 и И вверх происходит возвращение фиксатора 19 в исходное положение. Направляющие 10 перемещаются в отверстиях станины 1. Ось 15 доходит до упора 27, и плита 11 останавливается; шарик 12 выходит из верхней вы точки направляющей 10, и плита 9 продолжает вверх. Кулачок 21, воздействуя на скошенную часть копирного паза 20, поворачивает кронштейн 18, а вместе с ним и поворотную планку 16 до совмещения оси фиксатора 19 с осью направляюшей втзлки 13, а оси втулки 17 - с осью подводящей трубы 6; штырь 47 под действием собствен: ного веса попадает в направляющую втулку 17.

При дальнейшем движении вверх плиты 9 копир 26, воздействуя через ролик 25

на рычаг 23, поворачивает его в вилке 24 по часовой стрелке. Рычаг 23, воздействуя на кронштейн 18, перемещает его вниз, фиксатор 19 входит в направляющую втулку 13. При движении щтока 3 силового цилиндра 2 вверх в верхние полости гидроцилиндров 37 и 38 подается жидкость, происходит отвод опор 35 и 36, а затем переключением гидрораспределителя 44

дают рабочий ход гидроцилиндру 40, который поворачивает оправку 39 приспособления 7 на заданный угол. Система приходит в исходное положение.

Дальнейшая работа происходит аналогично описанному с той лишь разницей, что не требуется закреплять шарошку 8 на шпинделе, поэтому система может работать в автоматическом режиме до тех пор, пока оправка 39 приспособления 7 не сделает с шарошкой 8 полный оборот, т. е. пока не будет запрессован один полный ряд штырей на шарошке.

При автоматическом режиме штыри 47 подаются из магазина-накопителя 5 по

подводящей трубе 6. Если следующий ряд штырей расположен под другим углом к оси шарошки, то фиксатор 32 выводят из втулки 38, поворачивают приспособление 7 на необходимый угол, фиксируют это положение фиксатором 32 и, перемещая салазки 28 на роликах 29, совмещают ось отверстия щарощки 8 с осью силового цилиндра 2.

Для перенастройки на другой типоразмер щтырей 47 производят замену направляющих втулок 13 и 17 и фиксатора 19.

Использование описываемого станка для сборки и запрессовки щтырей в корпус щарошки бурового долота дает, по сравнению с известными устройствами, следующие преимущества:

-увеличение надежности работы станка, исключение сбоев при автоматической запрессовке штырей путем более надежной

централизации отверстия шарошки с осью пуансона и путем более надежной подачи штырей в зону прессования;

-увеличение прочности, а следовательно, и долговечности прессующего

пуансона.

Формула изобретения

1. Станок для запрессовки штырей в корпус щарошки бурового долота, содерл ащий смонтированные на станине устройство для запрессовки в виде силового цилиндра с пуансоном, магазин-накопитель для штырей, устройство для подачи и ориентации штырей в виде установленных с возможностью поворота от кулачка кронштейна и взаимодействующей с ним планки с приемным гнездом, а также приспособление для установки щарошки в виде размещенной в корпусе оправки с фиксатором ряда положений, о т л к ч а ющ и и с я тем, что, с целью повышения надел ности работы, он снабжен параллельно расположенными плитами, установленными с возможностью относительного перемещения, верхняя из которых связана со штоком силового цилиндра; фиксатором, закрепленным на кронштейне соосно пуансону, и двумя направляющими втулками, смонтированными одна - в приемном гнезде планки, а вторая - на нижней плите соосно фиксатору, при этом планка и кронштейн установлены па нижней плите, последний - с возможностью перемещения в вертикальной плоскости, а кулачок установлен на верхней плите.

2. Станок по п. 1, отличающийся тем, что на наружной поверхности пуансопа выполнены прорези, а на внутренней пог;ерхности направляющих втулок - выстуПо1 по форме прорезей пуансона.

3. Станок по п. 1, отличающийся тем, что он снабжен установленными на станине салазками и упорами для ограничения их перемещения, а также двумя приводными опорами для корпуса приспособления и для собираемой шарошки, первая из которых закреплена на станине, а вторая - на корпусе приспособления, при этом корпус смонтирован на салазках, а приводы опор подсоединены к системе питания силового цилиндра устройства для запрессовки.

1-1СТОЧНИК информации, принятый во внимание при экспертизе:

I. Авторское свидетельство СССР № 500002, кл. В 23 Р 19/02, 1973 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для запрессовки штырей в корпус шарошки бурового долота | 1986 |

|

SU1344570A2 |

| Устройство для сборки деталей | 1978 |

|

SU718248A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| УСТРОЙСТВО ДЛЯ ЗАПРЕССОВКИ ДЕТАЛЕЙ | 1992 |

|

RU2036768C1 |

| Устройство для запрессовки штырей в корпусные детали | 1978 |

|

SU742096A1 |

| Станок для сборки секций буровых долот | 1984 |

|

SU1404629A1 |

| Устройство для набора пакета магнитопровода | 1986 |

|

SU1403254A1 |

| Устройство для сборки деталей запрессовкой | 1980 |

|

SU921753A1 |

| Автоматическая линия для сборки узлов с центральным сквозным отверстием | 1978 |

|

SU778992A1 |

| Автомат для запрессовки деталей типа вал-втулка | 1976 |

|

SU569424A1 |

Авторы

Даты

1981-12-07—Публикация

1980-03-10—Подача