li

00

00

О5

со

; Изобретелиа относится к злектрон |ио-лучевой сварке, в частности к способам наблюдения за процессом формирования сварного шва,и может быть использовано для управления про ;цессом сварки.

Цель изобретения - повышение ин- |формативности контроля при сварке сканирующим электронным лучом путем получения данных о топографии канала проплавления,

Способ контроля канала проплавления при электронно-лучевой сварке сканирующим электронным лучом заключается в формировании массива данных путем измерения в каждом положении электронного луча на траектории сканирования двух координат сканирования и величины заглубления электронного луча в Свариваемый материал. По сформированному массиву данных получают аксоно метрическое изображение канала проплавления.

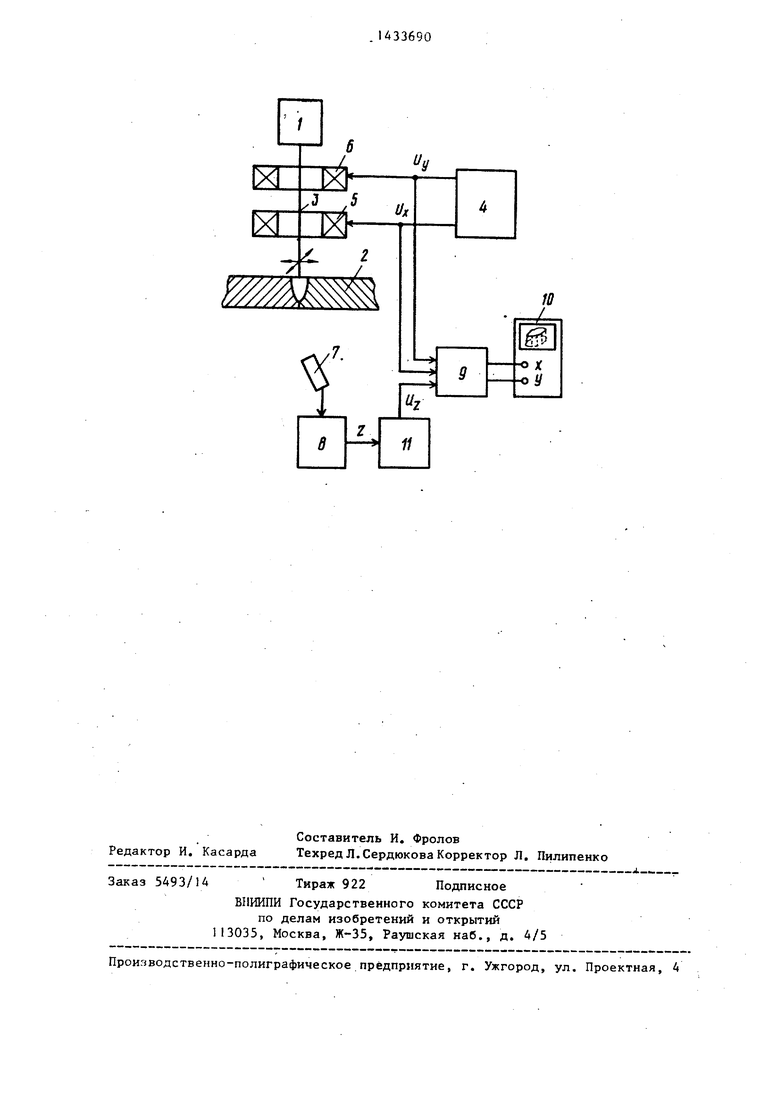

На чертеже изображена схема осуще ствления способа.

Электронно-лучевой пушкой 1 на свариваемое изделие 2 направляется сварочный электронный луч 3. С помощью генератора 4 сканирования и от-- клоняющих систем 5 и 6 осуществляетс сканирование электронного луча в плоскости с координатными осями X и У Управляющие сигналы 11 и U у пропор- циональны положению луча по соответ- Iствующим координатам. : При сварке в изделии формируется канал проплавления, представляющий Особой парогазовую полость. Геометри- :ческая форма и размеры канала проплавления зависят от параметров про- цесса сварки, формы сканирования ; электронного луча, распределения : энергии по траектории сканирования, : свариваемого материала, гидродинамических и гaзoдинa в чecкиx процессов в сварочной ванне. Топография канала проплавления несет информацию о процессе формирования сварного гава. Определение величины заглубления электронного луча в свариваемый материал осуществляется Путем измерения интенсивности рентгеновского излучения канала проплавления с помощью детектора 7 рентгеновского излучения и устройства 8 обработки сигнала измерения.

Источник рентгеновского излучения распределен по поверхности канала

проплавления. При этом значительная часть излучения исходит из дна канала, положение которого определяет глубину проплавления. Рентгеновское излучение ослабляется слоем непроплавленного металла по следующему закону

I i.e ,

где I,

Р I

-интенсивность источника излучения;

-.коэффициент линейного ослабления;

-толщина слоя непроплавленного материала.

Используя указанное выражение и измеряя интенсивность рентгеновского излучения, можно рассчитать величину заглубления электронного луча в свариваемый материал в соответствии с выражением

Z d

.- - ъ

5

0

5

0

5

0

5

где d - толщина свариваемого изделия.

Преобразование сигнала детектора в величину заглубления электронного луча в свариваемый материал осуществляет устройство 8 обработки сигнала измерения. Для получения информации о топографии канала проплавления при сварке сканирующим электронным лучом формируют массив данных, в котором каждому положению электронного луча на траектории сканирования приводят в соответствие величину заглубления электронного.луча в свариваемый материал. Это достигается тем, что в каждом положении луча на траектории сканирования измеряют две координаты Uj и Uy положения луча в плоскости сканирования и величину заглубления электронного луча в свариваемый материал Z.

Массив данных позволяет определить топографию канала проплавления, в частности, построить его аксонометрическое изображение. Массив данных о топографии канала проплавления может быть введен в ЭВМ с целью последующей обработки и управления процессом электронно-лучевой сварки.

Построение аксонометрического изображения канала проплавления осуществляется следующим образом. Сигналы и, и,, U-2 поступают на устро-й- ство 9 трехмерного преобразования, два выхода которого подключены к координатным входам X и У видеоконтрольного устройства 10. В устройстве трехмерного преобразования осуществляется операция преобразования входных сигналов в выходные в соответствии со следуюцщми выражениями

к,и,,

где К,, Кг, К..

X - K,Uy, Y + K4U,y

K,

К j. - масштабные коэффициенты изображения С помощью изменения масштабных коэффициентов К.- К, можно трансформировать аксонометрическое изображение по соответствующим координатам. При этом может быть изменен как масштаб изображения, так и направление осей координат изображения.

При построении аксонометрического изображения используются три коорди- наты дна канала проплавления. Две из этих координат соответствуют положению луча на плоскости сканирования, а третьей координатой является заглубление электронного луча в свариваемое изделие. Это заглубление вычисляется быстродействующим устройством 8 обработки сигнала, выполненным, например, в виде логарифмического усилителя, по данным сигнала детектора 7 рентгеновского излучения. Детектор 7 имеет небольшие размеры и может рассматриваться как точечный. Расстояние от детектора 7 до свариваемого изделия выбирается значительно большим, чем толщина свариваемого изделия.

Изображение канала проплавления может быть построено с использованием полученного массива данных на различных графопостроителях, графических .терминалах.

Изображение на экране видеоконтрольного устройства строится в виде трехмерного изображения объемного тела на плоскости. Для этой цели используется устройство 9 трехмерного преобразования, на выходы которого поступают две координаты сканирования электронного луча и координата заглубления электронного луча в свариваемый материал,

На экране видеоконтрольного устройства, в качестве которого, например, может быть использована электронно-лучевая трубка, формируется изображение канала- проппавления в

0

5

0

5

0

5

0

5

0

5

трех координатах X, Y, Z, причем в плоскости координат X, Y происходит синхронное, со сварочным лучом -сканирование светового пятна, описывающее аксонометрическое изображение сканирования сварочного электронного луча.

Координата Z изображения формируется сигналом о заглублении электронного луча в свариваемый материал U. В этом случае светящийся луч видеоконтрольного устройства будет перемещаться по дну изображения канала проплавления. Изображение только дна канала проплавления не является наглядным, так как в каждой точке трудно вьщелить величину заглубления луча, поэтому целесообразно также получать и изображение основания канала проплавления. Для этой цели используется коммутатор 11, который периодически прерьшает подачу сигнала и2 на видеоконтрольное устройство и делает его равным нулю. При этом на аксонометрическом.изображении очерчивается как основание канала проплавления, так и его дно,

Частота переключения коммутатора 1 должна быть достаточно высокой, чтобы в каждой точке изображения сигнал о глубине принял значение, равное UjiH значение, равное нулю.

Если процесс сварки ведется без сканирования электронного луча, то на экране видеоконтрольного устройства будет видно изображение двух светящихся точек, одна из которых, неподвижная, соответствует основанию канала проплавления, а другая - дну канала проплавления. Расстояние между точками характеризует заглубление канала проплавления в свариваемый материал.

Испытания проводятся с устройством контроля, выполненным в виде блока функционального сканирования электронного луча, измерителя глубины проплавления с датчиком рентгеновского излучения, размещенным с обратной стороны свариваемого соединения, устройства трехмерного преобразования с коммутатором, видео- контрольного устройства (осциллографа) ,

Сварку выполняют в установке ЭЛУ-9Б, с источником питания У 250 AM и сварочной электронной пушкой КЭП-2М-1 на образцах из сплава АМгб с размерами мм. Блок функск

ционального сканирования осуществляет перемещение электронного луча по | poгpaммиpye юй траектории, содержа- Шей 6А дискретные точки. Частота сканирования измеряется в пределах 0т 100 Гц до 2 кГц. R качестве детек рентгеновского излучения используется сцинтилляционный датчик с фотоэлектронным умножителем типа БДС-6 Датчик размещен на расстоянии 150 мм от спариваемого изделия.

Сварка выполняется на следующих :эежимах: ускоряющее напряжение vct - 25 кВ; ток сварки Тер 0- 70 ма; скорость сварки V(-g 35 м/ч; оаямеры сканирования луча поперек стыка Ау 0-2 мм; вдоль стыка А , 0-8 мм; частота сканирования f - 100-2000 Гц.

В результате испытаний на экране осциллографа наблюдается отчетливое зображение части канала проплавлени о контуру сканирования. Имеют место зменение глубины проплавления по онтуру сканирования, а также общие олебания дна канала проплавления, вязанные с гидродинамическими про- ессами в сварочной ванне. При из- itfeaeHHH формы траектории сканирова- наблюдается изменение формы карала проплавления.

I Изменением масштабных коэцфициен- тов устройства трехмерного преобра- :1ования получены изображения канала 1|троплавления в продольном и попереч- lioM сечениях.

I В результате испытаний установле- ijio, что способ контроля канала проп- Лавления может быть использован при выборе форм и размеров траектории ||;канйрования и режимов сварки для по фучения качественных сварных соеди- йений с требуемой глубиной проплав- ления, а также для исследования гидродинамических явлений в сварочной Шанне.

В связи с размещением датчика с обратной стороны сварного соединения ме накладываются ограничения на раз

меры спариваемого изделия, что позволяет применять способ как для исследовательских целей, так и для контроля и управления в производственных условиях.

Способ позволяет осуществлять контроль топографии канала проплавления в реальном масштабе времени. При этом фиксируются быстрые изменения, связанные с гидродинамическими процессами сварочной ванны.

Формула изобретения

0

0

1.Способ контроля канала проплавления при электронно-лучевой сварке, при котором измеряют интенсивйость рентгеновского излучения с противоположной введению луча стороны свариваемого изделия, обрабатьшают сигнал измерения для определения величины заглубления электронного лу5 ча в свариваемый материал, отличающийся тем, что, с целью повышения информативности контроля при сварке сканирующим электронным лучом путем получения данных о топографии канала проплавления, формируют массив данных, измеряя в каждом положении электронного луча на траектории сканирования две координаты, сканирования и величину заглубления электронного луча в свариваемый материал, и по сформированному массиву данных строят аксонометрическое изображение канала проплавления.

2.Способ по п. 1,отлича-- ю щ и и с я тем, что, с целью получения аксонометрического изображения канала проплавления на экране видеоконтрольного устройства, осуществляют синхронное со сварочным лучом перемещение луча видеоконтрольного уст5

0

5

ройства по двум координатам изображения, а сигналом о заглублении электронного луча в свариваемый материал формируют третью координату изображения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля процесса электронно-лучевой сварки | 1989 |

|

SU1609584A1 |

| Способ электронно-лучевой сварки и устройство для его осуществления | 1984 |

|

SU1260142A1 |

| Способ электронно-лучевой сварки | 1987 |

|

SU1493423A1 |

| СПОСОБ КОНТРОЛЯ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ | 2012 |

|

RU2495737C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ ВЫСОКОПРОЧНЫХ СТАЛЕЙ | 2003 |

|

RU2238828C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ | 2013 |

|

RU2547367C2 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ КРУГОВЫХ СТЫКОВ | 1991 |

|

RU2032509C1 |

| Способ электронно-лучевой сварки | 1987 |

|

SU1750891A1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ | 1995 |

|

RU2113954C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ КРУГОВЫХ СТЫКОВ | 2013 |

|

RU2561626C2 |

Изобретение относится к электронно-лучевой сварке, в частности к способам контроля за процессом формирования сварного шва, и может быть использовано для управления процессом сварки. Цель изобретения - повышение информативности контроля при сварке сканирующим электронным лучом за счет получения данных о топографии канала проплавления. Для получения информации о топографии канала проплавления формируют массив данных, в котором каждому положению электронного луча на траектории сканирования приводят в соответствие величину заглубления электронного луча в свариваемый материал. Массив данных позволяет определить топографию канала проплавления и построить его аксонометрическое изображение. Способ контроля канала проплавления может быть использован при выборе форм траектории сканирования и режи- g MOB сварки для получения качественных сварных соединений с требуемой глубиной проплавления. 1 з.п., ф-лы, . 1 ил. (Л

| Патент ClUA № 3780256, кл, 219-121, 1973, Авторское свидетельство СССР № 1260142, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-10-30—Публикация

1987-01-04—Подача