00 01

Изобретение относится к производству высокоуглеродистьпс материалов, например термоантрацита, и может быть использовано ь коксохимическойj эпектродной и других отраслях J:ii-(нocти, где Боьиикает необходи- кость нагрева материалов с высоким содержанием углерода,

Цель изобретения - повьппение качества (снижение удельного электро- сопротивления, вьскод крупных фрак- идй,, повышение твердости) и выхода термоантрацитаt

На чертеже представлена закрытая шахтная печь для осуществления пред лагаемого способа, продольное сече- л ние,

Закрытая шахтная печь содержит последовательно установленные бункер 1 для подачи кускового антрацита, в вертикальную шахту 2, горизонтально установленные электроды 3-5 для электронагрева антрацита в трех температурных зонах (до 1000°С, в интервале 1000-1300 и 1300-1500°С) и средства для охлаждения и непрерьт- ной выгрузки термоантрацита из печи (не показаны).

Электро,на грев осуществляют при независимом электропитании каждой пары токоподводящих электродов. Напряжение в процессе термообработки материала регулируют в пределах 30-90 В при плотности тока O S-ljl А/см.

III зона - до 1500 С со скоростью

15° С/мин

При этом расход электроэнергии составил 0,63 кВт.ч/кг.

Полученный термоантрацит характеризуется следующими показателями:

УЭС 10

Ом-м

975

Выход сграфиченного

10 материалаОтсутствует

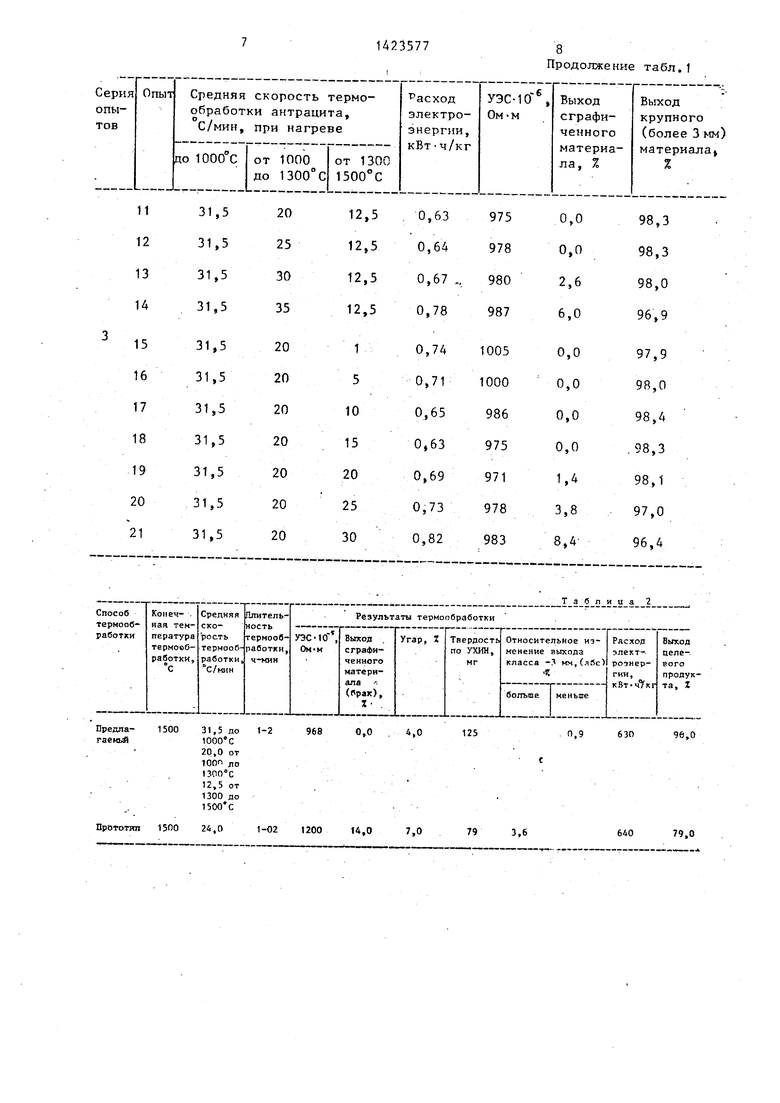

Выход крупного материала (более Змм)5% 98,3 Для определения влияния скорости нагрева антрацита до различных тем- J5 ператур и выбора предельных значений были проведены опыты, в которых антрацит непрерьгено нагревают .с различной скоростью до 1000, от 1000 до 1300 и от 1300 до 1500°С, причем 2Q скорость нагрева в каждой серии опытов изменяют на одном из трех уровней нагрева при сохранении постоянно оптимальной средней скорости нагрева на двух других уровнях термообработк 25 Полученные результаты приведены в табл.1.

Из приведенных данных видно, что первой серии опытов изменяют-скорост в пределах 25-37 С/мин при нагреве эл антрацита до 1000 С, сохраняя постоянной скорость 20°С/мин при нагреве от 1000 до и 12,5 С/мин - от 1300 до 1500°С.

Во второй серии опытов изменяют скорость (15-25°С/мин) при нагреве

Пример, В качестве исходного антрацита от 1000 до 1300°С, сохраIII зона - до 1500 С со скоростью

15° С/мин

При этом расход электроэнергии составил 0,63 кВт.ч/кг.

Полученный термоантрацит характеризуется следующими показателями:

УЭС 10

Ом-м

975

Выход сграфиченного

материалаОтсутствует

Выход крупного материала (более Змм)5% 98,3 Для определения влияния скорости нагрева антрацита до различных тем- ператур и выбора предельных значений были проведены опыты, в которых антрацит непрерьгено нагревают .с различной скоростью до 1000, от 1000 до 1300 и от 1300 до 1500°С, причем скорость нагрева в каждой серии опытов изменяют на одном из трех уровней нагрева при сохранении постоянной оптимальной средней скорости нагрева на двух других уровнях термообработки,; Полученные результаты приведены в табл.1.

Из приведенных данных видно, что в первой серии опытов изменяют-скорост:. в пределах 25-37 С/мин при нагреве антрацита до 1000 С, сохраняя постоянной скорость 20°С/мин при нагреве от 1000 до и 12,5 С/мин - от 1300 до 1500°С.

Во второй серии опытов изменяют скорость (15-25°С/мин) при нагреве

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОАНТРАЦИТА ВО ВРАЩАЮЩЕЙСЯ ТРУБЧАТОЙ ПЕЧИ | 1996 |

|

RU2115634C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОАНТРАЦИТА ВО ВРАЩАЮЩЕЙСЯ ТРУБЧАТОЙ ПЕЧИ | 1995 |

|

RU2119531C1 |

| Способ термообработки антрацита | 1978 |

|

SU817050A1 |

| Способ получения формованного термоантрацита | 1989 |

|

SU1680763A1 |

| ЭЛЕКТРОДНАЯ МАССА ДЛЯ САМООБЖИГАЮЩИХСЯ ЭЛЕКТРОДОВ РУДОВОССТАНОВИТЕЛЬНЫХ ПЕЧЕЙ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1997 |

|

RU2121989C1 |

| СПОСОБ ПРОКАЛКИ АНТРАЦИТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2050406C1 |

| Электродная масса для самообжигающихся электродов рудовосстановительных электропечей | 1982 |

|

SU1057417A1 |

| Шахтная печь для прокалки кускового материала | 1980 |

|

SU903673A1 |

| Способ получения термоантрацита | 1987 |

|

SU1498707A1 |

| Способ высокотемпературной термической обработки углеродистых материалов | 1970 |

|

SU339183A1 |

Изобретение относится к производству углеродных материалов, например термоантрацита, и может быть использовано в коксохимической, электродной и других отраслях промьгашен- иости,. где возникает необходимость нагрева материалов с высоким содержанием углерода. Для повьшения качества и выхода термоантрацита предложенный способ включает нагрев кускового антрацита при пропускании через него электрического тока до 1000 С со скоростью 29-33 град/мин,в интерва- ле 1000-1300°С со скоростью 15- 25 град/мин и в интервале 1300- 1500°С - со скоростью 10-15 град/мин. 4 табл., 1 ил. о Ф

сьфья используют антрацит обогатительной фабрики К уракоаская круп- н5сть(о б 13 г.ш 5и 1еющйй следующую i качественную характерйС гик5 5

ВлажностьД

л/а

Зольность,, А., %

0,91 3,37 1,80 0,78

U6192

.-б

Выход лету кк, % Содержание серы, % . Плотность, г/см Удельное электрическое СО1фОЧ ЙС-

ление, УЗС, 4500 10 Твердость по УХИНу, мг 26 В щахтную печь (см. чертеж) неп рывно подают 10 кг/ч антрацита с вшеуказанной характеристикой. Элект нагрев осуществляют при напряжении 30 В и плотности тока А/см в трех температурных зонах:

Iзона - до 1000 С со скоростью 31,5 С/мин

IIзона - до 1300 С со скорость 20° С/тн

няя постоянными скорости 31,5 и 12,5°с/мин при нагреве до 1000 и от 1300 до 1500°С соответственно.

В третьей серии переменной была скорость (1-30°С/мин) при нагреве антрацита от 1300 до 1500 С при постоянной скорости нагрева до 1000°С - 31,5 С/мин и от 1000 до 1300°С - 20 с/МИН.

Из приведенных в табл,1 результатов можно сделать следующий выводые

Границы оптимальной скорости наг рева до лежат в пределах 29- 33 (опыты 3-5) при среднем зна чении 3155°С/мин, оптимальные скорости нагрева от 1000 до 1300 С состав яют 15-25 С/мин (опыты 10-12) при среднем значений 20°С/мин и при нагреве от 1300 до 1500 С - 10 15°С/мин (опыты 17-18) при среднем значении 12,5°С/мин.: I

Термообработка антрацита при указанных граничных скоростях нагрева

обеспечивает получение продукции при расходе электроэнергии близком к расчетноьгу (около 0,63 кВт ч/кг), с УЭС , соответствующим требованиям стандарта (971-978-10 ), выход крупного материала составил 98,3- 98,5%5 а сграЛиченный антрацит (брак отсутствует.

Изменение скорости нагрева в сторону нижних значений указанных границ (опыты 1-2,8-9, 15-16) приводит ухудшению показателей процесса, снижению качества и выхода целевого продукта. Расход электроэнергии возрастает до 0., 71-0,75 кВт ч/кг, УЭС до 1005-1028-10 Ом-м, выход крупного материала снижается до 97,6-98-,0%, Кроме того, уменьшение скорости нагрева материала приводит к падению производительности процесса и резко ухудшает его технико-экономические показатели.

Еще более резко ухудшаются показатели процесса при превышении верхнег граничного предела скорости нагрева. Из данных табл.1 видно, что при скорости 35°С/мин (опыт 6) при нагреве до 1000°С, при скорости 30°С/ 1ин (опыт 13) и 20°С/мин (опыт 19) при нагреве от 1000 до 1300 и от 1300 до 1500 С отмечен выход брака. (1,5-3,8%), содержание которого резко возрастает при дальнейшем повьше- нии скорости нагрева (до 4,2-8,4% в опытах 7,14,21). Ухудшаются и другие показатели: повышается расход элект роэнергии и снижается выход крупного материала в результате .ухудшения ме ханических свойств перегретого термоантрацита.

Дпя возможности сопоставительной оценки полученных результатов по предлагаемому способу проводили также нагрев антрацита по известному способу, принятому в качестве прототипа. Причем термообработку антрацитов во всех опытах проводили в сопоставимых условиях.

В табл.2 показаны результаты термической обработки антрацитов различными способами.. Видно, что все показатели, полученные при термообработке антрацита по предлагаемому способу, выше в сопоставлении с результатами термообработки по прототипу .

По предлагаемому способу при обще продолжительности процесса термооб

0

5

0

5

0

5

0

5

работки, незначительно превышающей 1,0 ч, получен материал с УЭС, удовлетворяющим требовя тиям стандарта (968-10 Ом-м).

Термообработка антрацита по прототипу (в сопоставимых условиях) не позволила получить кондиционный продукт, так как его удельное электросопротивление (1200-10 Ом-м) значительно ниже требований стандарта на этот вид продукции.

Принятый в предлагаемом способе: режим нагрева обеспечил ведение процесса без перегрева материала, о чем свидетельствует отсутствие сграфиченного материала. Содержание сграфиченного антрацита (брака) по прототипу 14% и объясняется высокой плотностью тока (до 3,2 А/см) на электродах.

Угар антрацита по прототипу составил 7% и всего 4% по предлагаемому способу, причем в последнем случае, главным образом, за счет неизбежной потери летучих веществ.

Механические свойст а термоантрацита, полученного по предлагаемому способу, на 36 и 24 мг выше в сопоставлении с качеством термоанатрацита, полученного по прототипу.

Ухудшение механических свойств антрацита из-за неравномерного нагрева при обработке по прототипу привело к увеличению выходя мелочи (класса - 3 мм) на 3,6%, в то время как термообработка антрацита по пред- лaгaeмo fy способу позволила снизить выход мелочи на 0,9%.

В результате термообработки антрацита по предлагаемому спосЬбу выход составил 96%, в то время как по прототипу он на 17% ниже и равен 79%..

Была проведена терь1ообработка антрацита по предлагаемому способу и прототипу и отобраны последовательно с определенным интервалом пробы термоантрацита для последующего измерения УЭС и механических свойств.

Результаты этих измерений приведены в табл.3 и свидетельствуют о высокой равномерности свойств термоантрацита, полученного по предлагаемому способу.

Видно, что отклонение удельного электросопротивления проб от среднего значения 963-10 Ом М незначительно и не превышает допустимое расхождение между результатами па5U235776

раллальных измерений УЭС. Высокая Из приведенных данных видно, что равкомерность свойств термоантраци-а термообработка по предлагаемому по предлагаемому способу подтвержда-- способу привела к снижению выхода

етсн и результатами измерения твердоптИд. численные значения которой ле пыпи (1-0 мм) с 1,45 до 0,76%, сумI в пределах 119-125 мгч

j Из данных табЛоЗ видно, что каI честно термоантрацита, полученного

I по прототипу, крайне неоднородно

I Наряду с, высококарбонизованным пере

; гретым термоантрацитом, имеющим низ кое удельное электросопротивление и

I твердость (пробы 1, 2j 3 8), отмеi чена проба (5) с очень высоким элек- |г личился более, чем в 2 раза

f тросопротивлением - ЗбОО Ю Ом М,

I что свидетельствует о недостаточной

{ степени термической обработки аит- рацита.

Наличие перегретого материала с низким показателем ме-ханх-гческой прочности к неравномерный нагрев антрацита (по прототипу) приводит к образованию большого количества маломарньй выход фракций менее 3 мм снизился с 3,5 до 2,62%.

В то же время при термообработке антрацита по прототипу выход класса крупностью 3-1 мм вырос до 3,3%, а содержание пыли (класс 1--0 мм) и суммарный выход класса 3-0 мм увеФормула изобретения Способ получения термоантрацита,,

уп включающий нагрев антрацита до 1500 С при пропускании через него электри ческого тока отличающийся. тем, что, с целью повышения качества и выхода термоантрацита, ведут наг- пригодных для последующего исполь- 25 до,1000°С со скоростью 29- I зования мелких фракций материала. 33 град/мин (,; в интервале 1000-1 300 С I В табл,4 показано влияние способа со скоростью 15-25 град/мин и в ин- 1 термической обработки.на выход термо- тервале 1300-1500 С - со скоростью антрацита крупностью менее 3 мм. град/мин.

Таблица 1

класса 3-1 мм с 2,05 до 1,86%, а

марньй выход фракций менее 3 мм снизился с 3,5 до 2,62%.

В то же время при термообработке антрацита по прототипу выход класса крупностью 3-1 мм вырос до 3,3%, а содержание пыли (класс 1--0 мм) и суммарный выход класса 3-0 мм увеФормула изобретения Способ получения термоантрацита,,

968

Прототип 1500 24,0

1-02

1200

Таблица 2

0,0

4,0

125

П,963096,0

14,0

7,0

793,6

64079,0

| Горбанева Л.В | |||

| и др О технологических свойствах антрацита Ургун- | |||

| ского месторождения | |||

| - Цветные йетал- лы, 1983 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ термообработки антрацита | 1978 |

|

SU817050A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Прокалочные печи электродной прог мьгашенности | |||

| - Металлургия легких металлов | |||

| М.: Цве метинформация, 1963, с | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1988-09-15—Публикация

1987-01-09—Подача