(54) ШИХТА ДЛЯ ВЫПЛАВКИ СИЛИКОМАРГАНЦА

| название | год | авторы | номер документа |

|---|---|---|---|

| Брикет для получения комплексных сплавов на основе кремния и марганца | 1988 |

|

SU1574664A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МАРГАНЦЕВЫХ ФЕРРОСПЛАВОВ | 2022 |

|

RU2788459C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОМАРГАНЦЕВОГО СЫРЬЯ | 2001 |

|

RU2191831C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛИКОМАРГАНЦА | 1970 |

|

SU274145A1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ ПЕРЕДЕЛЬНОГО МАРГАНЦЕВОГО ШЛАКА | 2002 |

|

RU2225456C2 |

| СПОСОБ СОВМЕСТНОЙ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ И КАРБОНАТНЫХ ЖЕЛЕЗОМАРГАНЦЕВЫХ РУД | 2008 |

|

RU2374350C1 |

| Шихта для выплавки силикомарганца | 1989 |

|

SU1666567A1 |

| СПОСОБ ПЕРЕРАБОТКИ БЕДНЫХ ЖЕЛЕЗОМАРГАНЦЕВЫХ РУД И КОНЦЕНТРАТОВ С ПОЛУЧЕНИЕМ СПЛАВА УГЛЕВОССТАНОВИТЕЛЬНЫМ ПРОЦЕССОМ | 2008 |

|

RU2382089C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОМАРГАНЦА | 1999 |

|

RU2148102C1 |

| Шихта для выплавки высокоуглеродистого ферромарганца | 1990 |

|

SU1708908A1 |

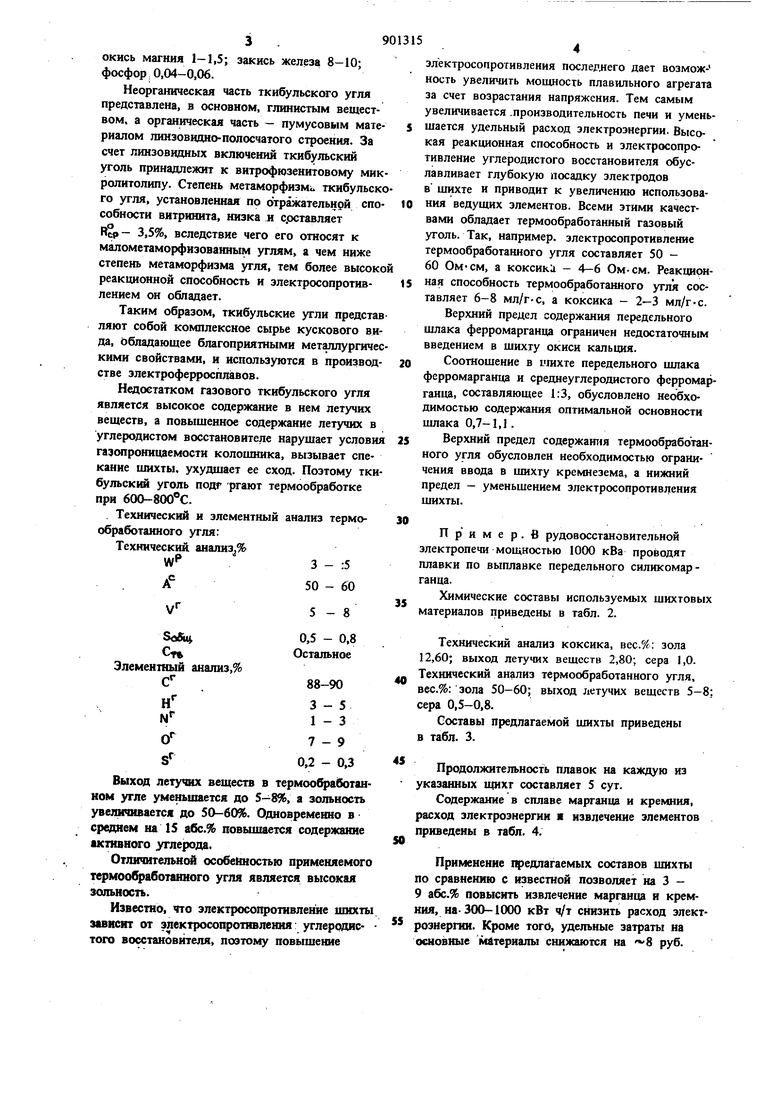

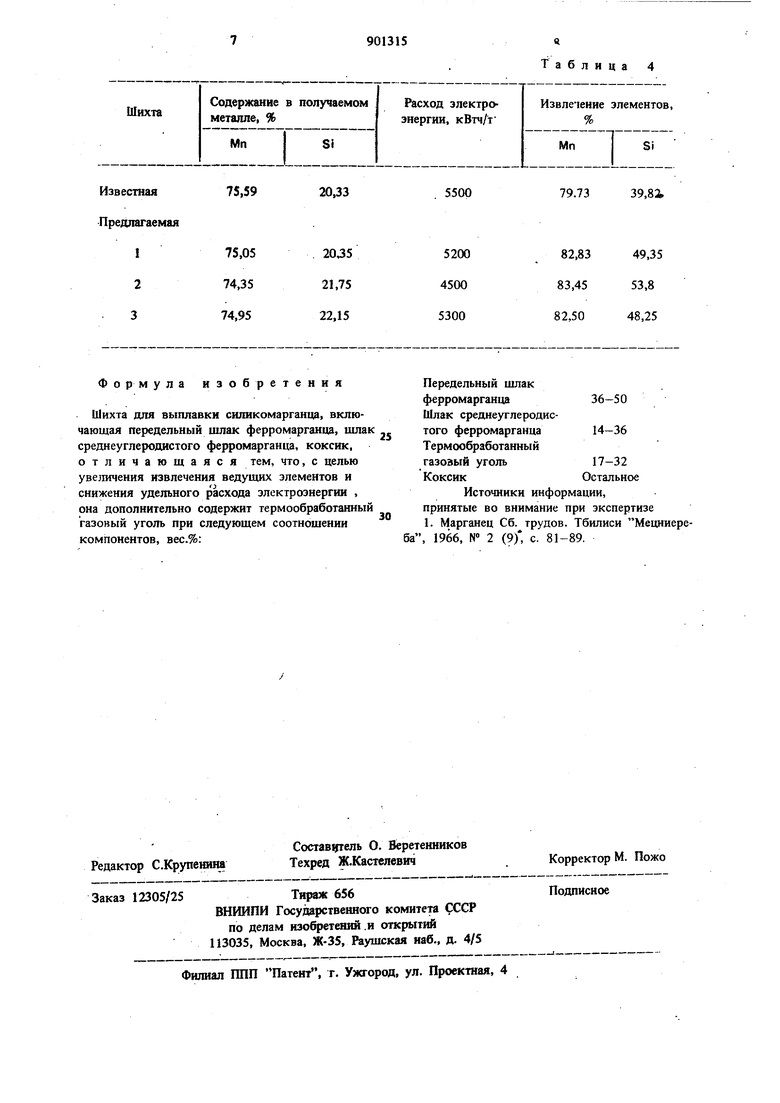

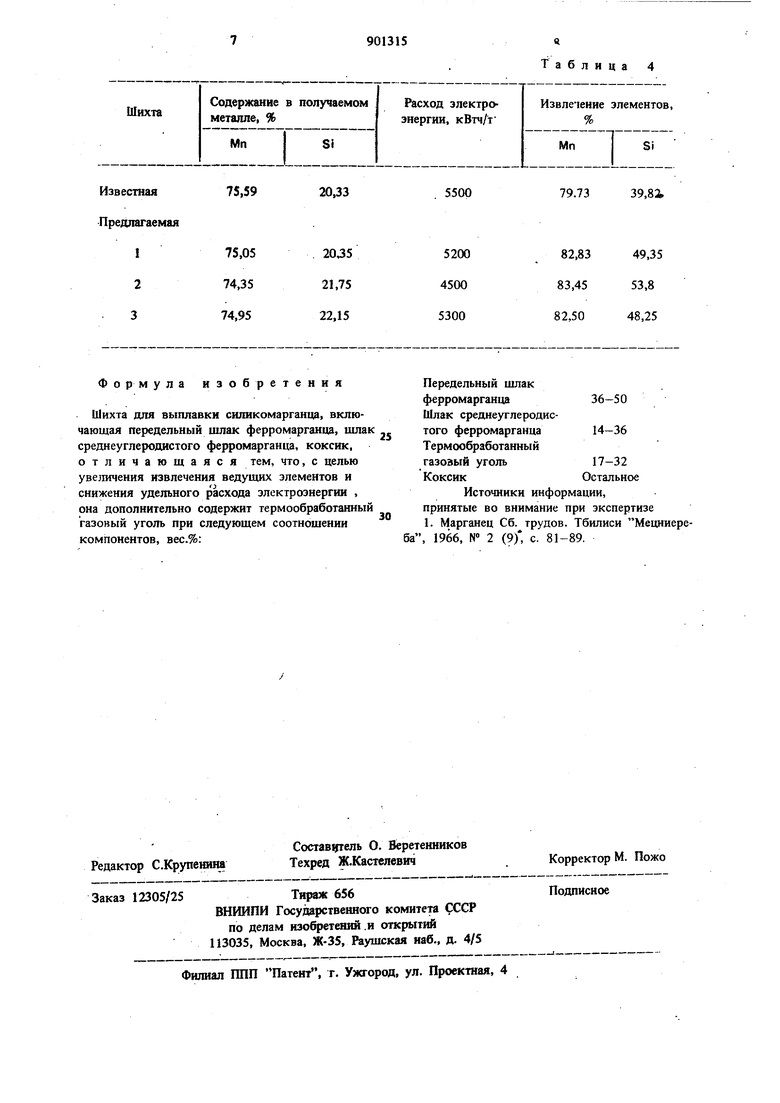

Изобретение относится к электрометаллург ферросплава, в частности к составам шихт для получения передельного силикомарганца. Известна шихта, содержащая, вес.% : Передельный шлак ферромарганца40-55 Шлак среднеуглеродистого ферромарганца18-40 КварцитДо 8 КоксикОстальное Прн этом химический состав в используемых маргаицесодержащих материалах удовлетворяет соотношению Р:Мп 0.0003:0,0007 {Ц. Недостаток известной шихты заключается в том, что указанное соотношение шихтовых материалов и применение в качестве восстановителя коксика не обеспечивает получение высоких технико-экономических показателей процесса плавки, в частности использование марганца н кремния составляет 79 и 39%, а удельный расход электроэнергии 5500 кВт Цель изобретения - увеличение извлечения ведущих элементов и снижение удельного расхода электроэнергии. Указанная цель достигается тем, что шихта дополнительно содержит термйобработанный газовый уголь при следующем соотношении компонентов, вес.%: Передельный шлак ферромарганца36-50 Шлак среднеуглеродистого ферромарганца14-36 Термообработанный газовый уголь17-32 КоксикОстальное .Термообработанный газовый уголь имеет следующий технический анализ, вес.% пористость 3-5; зольность 50-60; летучие 5-8; содержание серы (),5-0,8; углерод остальное. Для достижения указанной цели предлагается в качестве кремнеземсодержащего материала и частично восстановителя использовать Термообработанный при бОО-ВОО С слабоспекающийся высокозольный ткнбульский газовый уголь. Характеристика газовых ткибульских углей приведена в табл. 1. Химш1еский состав золы,%: кремнезем 5054; глинозем 28-32; окись кальция 3-5; 3 окись магния 1-1,5; закись железа 8-10; фосфор 0,04-0,06. Неорганическая часть ткибульского угля представлена, в основном, глинистым веществом, а органическая часть - пумусовым мате риалом линзовидно-полосчатого строения. За счет линзовидных включений ткибульский уголь принадлежит к витрофюзенитовому мик ролитолипу. Степень метаморфизм., ткибульск го угля, установленная по отражательной спо собностн витринита, низка и срставляет RCP- 3,5%, вследствие чего его относят к малометаморфизованным углям, а чем ниже степень метаморфизма угля, тем более высок реакционной способность и электросопротивлением он обладает. Таким образом, ткибульские угли предста ляют собой комплексное сырье кускового ви да, ьбладающее благоприятными металлургиче кими свойствами, и используются в производ стве электроферросплавов. Недостатком газового ткибульского угля является высокое содержание в нем летучих веществ, а повыщенное содержание летучих в углеродистом восстановителе нарушает услови газопроницаемости колошника, вызывает спекание шихты, ухудшает ее сход. Поэтому тки бульский уголь подг ргают термообработке при бОО-ЗОО С. . Техиическ1в} и элементный анализ термообработанного угля: Технический анализ % - :5 50 - 60 5-8 0,5 - 0,8 Остальное Элементный анализ, €« ,г О7-9 ,2 - 0,3 Выход летучих веществ в термоо вотанном угле уменьшается до 5-8%, а зольность увешпивается до 50-60%. Одновременно в среднем на 15 а6с.% повышается содержание шстявного углерода. Отличительной особенностью применяемого термооС аботанного угля является высокая зольность. Известно, что электросопротивление шихты зависит от электросопротивления: углеродистого восстановителя, поэтому повышение электросопротивления последнего дает возможность увеличить мощность плавильного агрегата за счет возрастания напряжения. Тем самым увеличивается .производительность печи и уменьшается удельный расход электроэнергии. Высокая реакционная способность и электросопротивление углеродистого восстановителя обуславливает глубокую посадку электродов в шихте и приводит к увеличению использования ведущих элементов. Всеми этими качествами обладает термообработанный газовый уголь. Так, например, электросопротивление термообработанного угля составляет 50 60 Ом-см, а коксики - 4-6 Ом-см. Реакционная способность термообработанного угля составляет 6-8 мл/г-с, а коксика - 2-3 мл/г-с. Верхний предел содержания передельного шлака ферромарганца ограничен недостаточным введением в шихту окнси кальция. Соотношение в ишхте передельного шлака ферромарганца и среднеуглеродистого ферромарганца, составляющее 1:3, обусловлено необходимостью содержания оптимальной основности шлака 0,7-1,1. Верхний предел содержания термообработанного угля обусловлен необходимостью ограничения ввода в щихту кремнезема, а нижний предел - уменьшением электросопротивления шихты. П р и м е р. В рудовосстановительной электропечи мощностью 1000 кВа проводят плавки по выплавке передельного силикомарганца. Химические составы используемых шихтовых материалов приведены в табл. 2. Техническнй анализ коксика, вес.%: зола 12,60; выход летучих веществ 2,80; сера 1,0. Технический анализ термообработанного угля, вес.%: зола 50-60; выход летучих веществ 5-8; сера 0,5-0,8. Составы предлагаемой шихты приведены в табл. 3. Продолжительность плавок на каждую из указанных щихт составляет 5 сут. Содержание в сплаве марганца и кремния, расход злектрознергни я извлечение элементов приведены в табл. 4. Применение 1федлагаемых составов шихты по сравнению с известной позволяет на 3 9 абс.% повысить извлечение марганца и кремния, на-300-1000 кВт ч/т снизить расход электрознерпш. Кроме того, удельные затраты на основные материалы снижаются на руб. Технический анализ, % V I ,|ст« W А

Г3-5 29-35 28-34 1,3-1,8 Осталь- 70-74 6-8 Остальное

Д 3-5 35-42 32-37 1,3-1,8 То же 68-72 6-8 То же

Шихтовые материалы

Мп Передельный шлак 40,05 28,82-7,82 ферромарганца Шлак среднеуглеродистого ферромарганца 25,49 29,9031,36 Кварцит Sons коксика Зола термообработанного угля

Передельный шлак ферромарганца

Шлак среднеуглероднстого ферромарганца

Кварцит

Термообработанный уголь Коксик

45-48 6-8 46-49 6-8

Таблица 2

Состав, %

SiOJ СаО МдО AljOj FeO РHjO 95,60035 39,05,32 51,504,70

Таблица 3

50

43

36

14

25

36

2432

17

ОстальноеОстальное

ОстальноеОстальное Таблица 1. ПластометрнчесЭлементный состав, % кие показатели, I j н I N.O 0.707,810,900,015 1,602,620,950,018 0,74/0,970,520,015 1,4421,1524,300,12 15 1,5028,509,200,06 5,0

Авторы

Даты

1982-01-30—Публикация

1979-07-31—Подача