О5

ел

Изобретение относится к литейному производству, а именно к способу получения :бентонитовых суспензий для единых формовочных и стержневых смесей, применяемых |При изготовлении разовых песчано-глинис- |тых форм.

I Цель изобретения - улучшение качества бентонитовой суспензии за счет повышения тиксолабильности ее структуры при одновременном повышении эффекта действия ак- тиватора-разжижителя.

Способ осуш,ествляют следуюшим образом.

Недостаточно высокая тиксолабильность структуры бентонитовой суспензии приводит к перегрузке электродвигателей оборудования в пусковой момент и высокому расходу активаторов-разжижителей.

Термообработка бентонита по указанному режиму приводит к стабилизаци и упорядочению поверхности частиц монтмориллонита. При упорядочении поверхности частиц вероятность образования тиксотропно-коагу- ляционных структур и прочность этих структур снижаются. Кроме того, при блокировке активных центров уменьшается вокруг них голшина слоя гидратных оболочек, благодаря чему облегчается адсорбция на поверхности глинистых частиц ионов актива- тора-разжижителя.

Таким образом термообработка натриевого бентонита обеспечивает получение концентрированных суспензий с повышенной тик- ролабильностью структуры, когда разруше- |ние структуры происходит при минимальных механических нагрузках при значительном Снижении необходимого расхода активатора- Ьазжижителя.

I Температурный интервал, время воздей- ртвия максимальной температуры и количество циклов термообработки обусловлены характером процессов дегидратации и внедрения обменных ионов в пограничные слои решетки глинистого минерала. Выполненные опыты показали, что наиболее эффективными являются первые 1-3 цикла в интервале 200-330°С с выдержкой 15-45 мин, причем чем выше температура, тем меньше требуется циклов и времени на термообработку. Максимальная температура обработки (в указанных пределах) обусловлена природой натриевого бентонита, степенью его своднения, прочностью связи молекул воды с кристаллической решеткой глинистого минерала и для каждого конкретного случая (например, месторождения) должна пОдби- раться опытным путем. Опыты показали, что подогрев бентонита сверх предельных значений параметров (330°С, -3 циклов, 45 мин) не дает заметного прироста положительного эффекта, а кроме того, седимен- гационная устойчивость суспензий падает. Прогрев бентонита ниже 200°С в течение даже 45 мин и более не обнаруживает значительного положительного результата. Про

5

5

0

п 5

0

5

0

5

должительность цикла термообработки обусловлена конструкцией и принципом работы теплового агрегата и даже должна подбираться экспериментально в обусловленных пределах.

Пример. Приготавливают суспензию, со- держашую натриевый бентонит, воду и хлорид кальция.

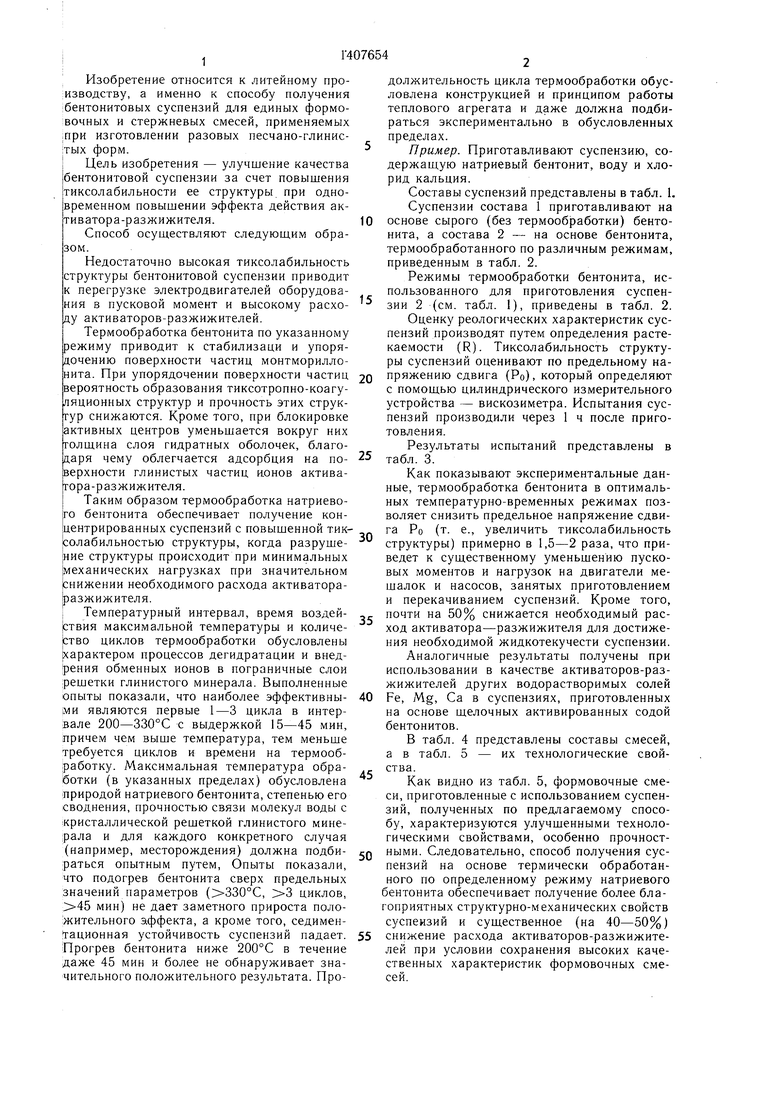

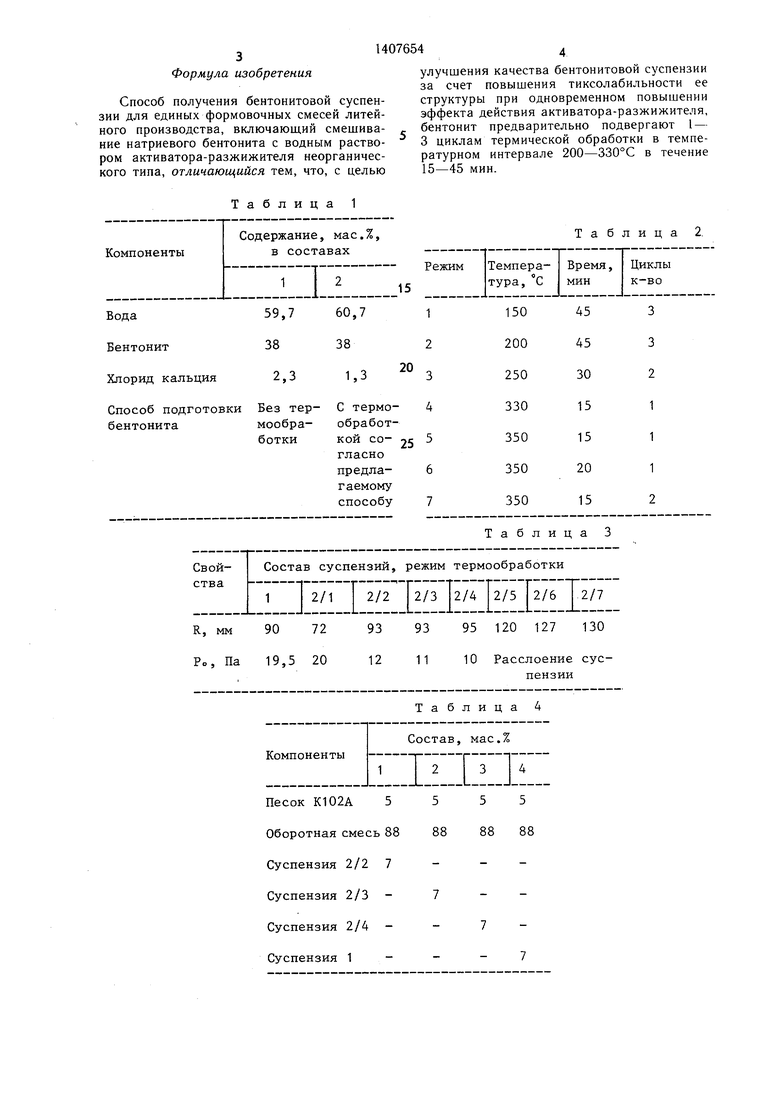

Составы суспензий представлены в табл. 1.

Суспензии состава 1 приготавливают на основе сырого (без термообработки) бентонита, а состава 2 - на основе бентонита, термообработанного по различным режимам, приведенным в табл. 2.

Режимы термообработки бентонита, использованного для приготовления суспензии 2 (см. табл. 1), приведены в табл. 2.

Оценку реологических характеристик суспензий производят путем определения расте- каемости (R). Тиксолабильность структуры суспензий оценивают по предельному напряжению сдвига (Ро), который определяют с помощью цилиндрического измерительного устройства - вискозиметра. Испытания суспензий производили через 1 ч после приготовления.

Результаты испытаний представлены в табл. 3.

Как показывают экспериментальные данные, термообработка бентонита в оптимальных температурно-временных режимах позволяет снизить предельное напряжение сдвига РО (т. е., увеличить тиксолабильность структуры) примерно в 1,5-2 раза, что приведет к существенному уменьшению пусковых моментов и нагрузок на двигатели мешалок и насосов, занятых приготовлением и перекачиванием суспензий. Кроме того, почти на 50% снижается необходимый расход активатора-разжижителя для достижения необходимой жидкотекучести суспензии.

Аналогичные результаты получены при использовании в качестве активаторов-разжижителей других водорастворимых солей Fe, Mg, Са в суспензиях, приготовленных на основе щелочных активированных содой бентонитов.

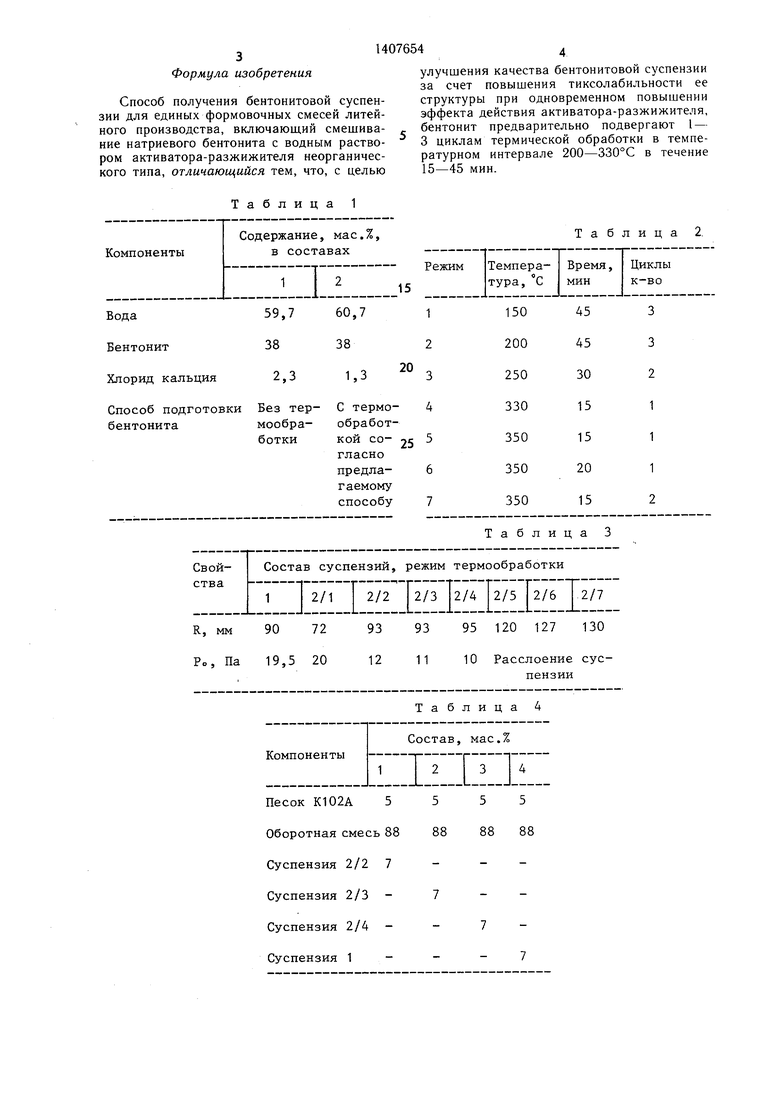

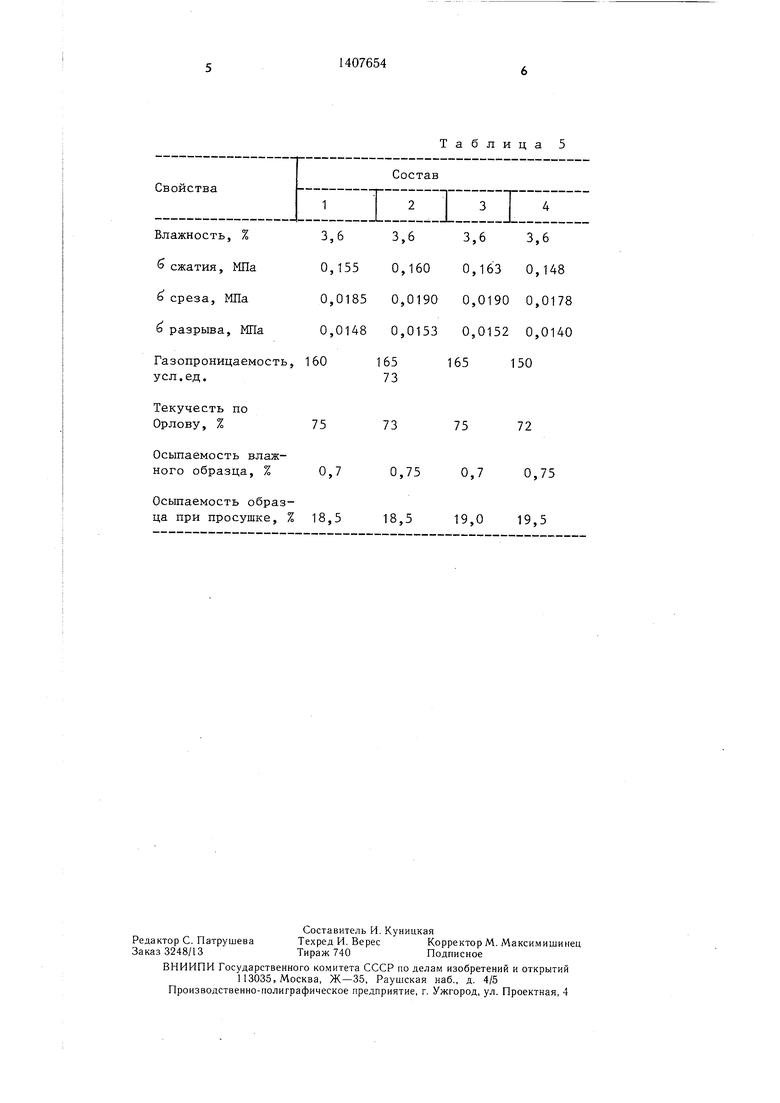

В табл. 4 представлены составы смесей, а в табл. 5 - их технологические свойства.

Как видно из табл. 5, формовочные смеси, приготовленные с использованием суспензий, полученных по предлагаемому способу, характеризуются улучшенными технологическими свойствами, особенно прочностными. Следовательно, способ получения суспензий на основе термически обработанного по определенному режиму натриевого бентонита обеспечивает получение более благоприятных структурно-механических свойств суспензий и существенное (на 40-50%) снижение расхода активаторов-разжижителей при условии сохранения высоких качественных характеристик формовочных смесей.

Формула изобретения

улучшения качества бентонитовой суспензии за счет повышения тиксолабильности ее структуры при одновременном повышении эффекта действия активатора-разжижителя,

Способ получения бентонитовой суспензии для единых формовочных смесей литейного производства, включающий смешива-- бентонит предварительно подвергают 1 - кие натриевого бентонита с водным раство-3 циклам термической обработки в темпе- ром активатора-разжижителя неорганичес-ратурном интервале 200-330°С в течение кого типа, отличающийся тем, что, с целью

15-45 мин.

улучшения качества бентонитовой суспензии за счет повышения тиксолабильности ее структуры при одновременном повышении эффекта действия активатора-разжижителя,

бентонит предварительно подвергают 1 - 3 циклам термической обработки в темпе- ратурном интервале 200-330°С в течение

бентонит пр 3 циклам те ратурном ин

15-45 мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав бентонитовой суспензии для единых формовочных смесей | 1988 |

|

SU1600900A1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО БЕНТОНИТА | 2012 |

|

RU2510634C1 |

| СПОСОБ АКТИВАЦИИ ГЛИНИСТЫХ МАТЕРИАЛОВ | 1992 |

|

RU2044587C1 |

| Бентонитовая суспензия для изготовления единых формовочных смесей | 1987 |

|

SU1477504A1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО БЕНТОНИТА | 2012 |

|

RU2489388C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО БЕНТОНИТА | 2005 |

|

RU2297434C1 |

| ФОРМОВОЧНАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ РАЗОВЫХ ЛИТЕЙНЫХ ФОРМ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2002 |

|

RU2227079C2 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ | 1991 |

|

RU2014937C1 |

| Способ определения количественного содержания крахмалопродукта в составах песчано-бентонитовых и песчано-глинистых смесей,используемых для изготовления литейных форм | 1980 |

|

SU908468A1 |

| ФОРМОВОЧНАЯ СМЕСЬ ДЛЯ ОТЛИВОК ИЗ СТАЛЬНОГО И ЧУГУННОГО ЛИТЬЯ | 2010 |

|

RU2440866C1 |

Изобретение относится к литейному производству, а именно к способам получения бентонитовых суспензий для единых формовочных смесей. Цель изобретения - улучшение качества бентонитовой суспензии за счет повышения тиксолабильности ее структуры при одновременном повышении эффекта действия активатора-разжижителя. Бентонит предварительно подвергают 1-3 циклам термической обработки в температурном интервале 200-330°С в течение 15 45 мин, после чего на его основе приготавливают водную суспензию с содержанием в ней активатора-разжижителя неорганического типа (например, хлорида кальция). За счет реализации способа по изобретению обеспечивается повышение тиксолабильности структуры суспензии, что выражается в уменьшении предельного напряжения сдвига суспензии в 1,5-2,0 раза с соответствующим уменьшением кусковых моментов и нагрузок на электродвигатели мешалок и насосов для перекачивания суспензии. Кроме того, на 40- 50% снижается расход активатора-разжижителя для достижения необходимой жидко- текучести суспензии. 5 табл. i (Л

Таблица 1

Компоненты

Песок К102А 5 Оборотная смесь 88 Суспензия 2/2 7 Суспензия 2/3 Суспензия 2/4 - Суспензия 1 Таблица 4 Состав, мас.%

5 88

5 5 88 88

3,63,6 3,6 3,6

0,1550,160 0,1б 3 0,148

0,01850,0190 0,0190 0,0178

0,01480,0153 0,0152 0,0140

60165165 150

73

757375 72

0,70,75 0,7 0,75

18,518,519,0 19,5

Таблица 5

| Роговина О | |||

| О | |||

| и др | |||

| Бентониты для формовочных смесей автоматических линий | |||

| - Литейное производство, 1980, № 4, с | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Бентонитовая суспензия для изготовления единых формовочных смесей,используемых в литейном производстве | 1983 |

|

SU1204319A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-07-07—Публикация

1987-01-14—Подача