Изобретение относится к литейному производству и может быть использовано при приготовлении сырых песчано-глинистых формовочных смесей, используемых при литье черных сплавов. Состав, мас.%: отработанная формовочная смесь - основа, бентонит 5-10%, золошлаковые отходы 5-10%. При этом обеспечивается улучшение качества поверхности отливок, исключается пригар, образование «ужимин», улучшается выбиваемость отливок.

Изобретение относится к области литейного производства, а именно к составам формовочных материалов, используемых при изготовлении сырых песчано-глинистых формовочных смесей с добавлением цементного связующего.

Установлено, что ближайшим аналогом заявленного изобретения является формовочная смесь для отливок из стального и чугунного литья, содержащая отработанную формовочную смесь, бентонитовую глину (Формовочные материалы и технология литейной формы, под ред. С.С.Жуковского, М., Машиностроение, с.210-213). В литейном производстве Красноярского края при приготовлении формовочных смесей для изготовления отливок из черных сплавов используют формовочные глины на основе каолинита (К) и высококлейкие - бентонитовые.

Бентонитовые глины обладают значительно более высокой способностью присоединять влагу, чем каолиновые. Для получения равной прочности смеси в сыром состоянии расход бентонитовых глин может быть в 2-3 раза меньше каолиновых. Высокая клейкость бентонитов получается за счет исключительно малых размеров их частиц. В бентонитах содержится много коллоидальных частиц размером меньше 0,1 мкм.

В Республике Хакасия расположено месторождение глины «Десятый хутор». Крупнейшими потребителями глинопорошков производства ОАО «Хакасский бентонит» являются литейное производство и буровая отрасль нефтегазового комплекса. Для нужд литейной промышленности производятся глинопорошки марки П1Т1А и П2Т1А. Рынком сбыта для бентонитовых глинопорошков является вся территория Российской Федерации: на западе - это крупные промышленные производства, на востоке - геологические и нефтегазовые компании.

Минеральный состав глин 7-8 горизонтов (об.%): монтмориллонит - 70-72; гидрослюда - 1-2, каолинит - 7-8, кварц - 7-8, щелочной полевой шпат - 6-7, слюда - 4-5, кальцит -1-2.

Химический состав бентонита, мас.%:

SiO2 - 60,5; ТiO2 - 0,11; Al2O3 - 16,25; Fe2О3 - 1,70; FeO - 0,75; MgO - 2,38, MnO - 0,03; CaO - 1,75; Na2O - 0,77; К2О - 1,01; SO3 - 0,03.

Для повышения качества бентонита его активируют. Активация - это замена в диффузионном слое глинистой составляющей двухвалентных ионов кальция и магния на одновалентный ион натрия. При этом повышается количество ионов натрия и формовочная смесь приобретает некоторые высокие показатели механических характеристик смесей, получаемых с использованием натриевых бентонитов, такие как живучесть при тепловых воздействиях, прочность всухую и устойчивость против дефектов расширения. Одновременно они сохраняют хорошие характеристики смесей Сa - бентонитов, такие как высокую прочность на сжатие всырую, хорошую разрушаемость при выбивке и хорошую смачиваемость. Активация сопровождается повышением прочности формовочных смесей. Активирующее действие добавок зависит как от емкости, так и от состава обменных катионов. Между емкостью обменных катионов Е (мг-экв) и содержанием монтмориллонита в бентоните QМ (%) имеет место следующее соотношение: E=2,34·QM-98, из которого видно, что содержание монтмориллонита определяет емкость обменных катионов (табл.1). Между названными показателями имеет место прямая взаимосвязь.

Применение активированного бентонита в литейном производстве Хакасии вызывает брак в виде «ужимин» отливок из стали и чугуна.

Технической задачей изобретения является снижение количества активированной глины - природного материала - в составе формовочной смеси и использование при этом золошлаковых отходов, утилизация которых представляет важную экологическую проблему.

Химический состав золошлаковых отходов можно охарактеризовать следующим образом: элементы следует подразделить на две группы - макроэлементы, участвующие в составе отдельных минеральных разновидностей золошлаков (Al, Fe, Ca, Si, Mg, S, С), и микроэлементы, которые не образуют самостоятельных минералов, а присутствуют в золошлаках в виде примесей к макроэлементам.

Техническим результатом решения задачи является:

- расширение номенклатуры материалов, используемых в составе формовочной смеси;

- улучшение выбиваемости формовочной смеси и повышение качества формовочной смеси при введении в ее состав золы;

- получение отливок без «ужимин» с минимальной шероховатостью поверхности;

- получение экономического эффекта за счет сокращения в составе формовочной смеси активированной глины и повышение качества литья;

- частичное решение проблемы утилизации золошлаковых отходов.

Согласно предложенному способу в формовочную смесь вводится зола ТЭЦ. Химический состав золошлаков можно охарактеризовать следующим образом: элементы следует подразделить на две группы - макроэлементы, участвующие в составе отдельных минеральных разновидностей золошлаков (Al, Fe, Ca, Si, Mg, S, С), и микроэлементы, которые не образуют самостоятельных минералов, а присутствуют в золошлаках в виде примесей к макроэлементам. Для золошлаковых отходов характерно снижение концентраций большинства микроэлементов при гидрозолоудалении.

В минеральном составе песчаников и алевролитов в отвалах разрезов преобладают кварц (SiO2) до 44%, калиевые полевые шпаты (KAlSi3O8) - 25-46%, обломки кремнистых пород - 17-30%. Основными минералами аргиллитов являются каолинит и гидрослюды. Переэкскавация вскрышных пород в процессе добычи угля приводит к аэрированию пород и возникновению окислительных процессов, ведущую роль среди которых играет окисление акцессорных сульфидных минералов в аэрированной при переэкскавации толще.

Золошлаковые отходы тепловых электростанций (ТЭС) представляют одну из глобальных экологических проблем. На теплоэнергетических предприятиях юга Красноярского края ежегодно образуется более 1,2 млн т золы и шлака. На территории Сибири нет золоотвалов, полностью отвечающих основным требованиям по надежности и экологической безопасности, предъявляемым действующими инструктивно-нормативными документами.

На ТЭЦ и ГРЭС региона ежегодно образуется более 1,2 млн т золы и шлака. В золоотвалах, которые занимают 550 гектаров, накоплено свыше 24 млн т этих отходов. В карьерах же ежегодно освобождаются пространства, объемы которых оцениваются в 10-20 млн м3.

Эксплуатационное воздействие золошлакоотвалов на окружающую среду может включать в себя:

- местное воздействие на воздушную среду;

- воздействие на поверхностные воды;

- воздействие на подземные воды;

- воздействие на почвы и растительность;

- катастрофические прорывы воды и золошлаков.

В основу изобретения положена следующая техническая задача - использование золы ТЭЦ в качестве связующего при приготовлении формовочной смеси.

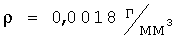

Процесс приготовления предлагаемого противопригарно-противоужимного формовочного материала является обычным в технологии приготовления формовочных смесей. При получении исследуемых материалов их ингредиенты смешивались в лабораторных условиях до получения однородной массы. Затем материал использовался далее для проведения необходимых анализов. Из исследуемой смеси изготовили образцы размером - высота 68 мм, диаметр основания d=86 мм. Состав смеси 90% отработанной формовочной смеси, 5% глины, 5% золы, масса образца 761 г. Навеска уплотнялась одним ударом стандартного копра. При этом плотность смеси составила  . Золошлаковые отходы имеют пылевидную фракцию с размерами частиц <0,01 мм. Исследовали водопоглощение образцов, изготовленных из песчано-глинистых смесей и смесей с добавлением золошлаковых отходов. Образцы массой 464 г пропитывали водой до разрушения. Водопоглощение исходного образца составило 10,7%, исследуемого образца - 12,6%.

. Золошлаковые отходы имеют пылевидную фракцию с размерами частиц <0,01 мм. Исследовали водопоглощение образцов, изготовленных из песчано-глинистых смесей и смесей с добавлением золошлаковых отходов. Образцы массой 464 г пропитывали водой до разрушения. Водопоглощение исходного образца составило 10,7%, исследуемого образца - 12,6%.

Необходимый технический результат достигается тем, что формовочный материал содержит отработанную формовочную смесь, активированную глину, золошлаковые отходы. Противоужимный эффект обусловлен меньшей связующей способностью золы. Улучшение качества поверхности формы обеспечивается меньшим размером частиц золы ≈ в 2 раза и, следовательно, большей плотностью материала (таблица 2).

Применение предложенного формовочного материала позволяет получить значительный экономический эффект за счет сокращения расхода глины, повышения чистоты поверхности отливок и частично решить проблему утилизации золошлаковых отходов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФОРМОВОЧНЫЙ МАТЕРИАЛ | 2003 |

|

RU2252104C2 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1999 |

|

RU2148464C1 |

| Смесь для изготовления литейных форм | 1989 |

|

SU1717270A1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО БЕНТОНИТА | 2012 |

|

RU2489388C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ | 1991 |

|

RU2014937C1 |

| Смесь для изготовления литейных форм | 1983 |

|

SU1115833A1 |

| Смесь для изготовления литейныхфОРМ | 1979 |

|

SU850251A1 |

| ФОРМОВОЧНЫЙ МАТЕРИАЛ | 1997 |

|

RU2139769C1 |

| ФОРМОВОЧНЫЙ МАТЕРИАЛ | 2009 |

|

RU2393938C1 |

| Смесь для изготовления литейных форм | 1984 |

|

SU1224088A1 |

Изобретение относится к литейному производству. Смесь содержит, мас.%: отработанная формовочная смесь - основа, глина бентонитовая 5-10, золошлаковые отходы тепловых электростанций 5-10. Обеспечивается улучшение качества поверхности отливок, исключается пригар, образование «ужимин», улучшается выбиваемость отливок. 2 табл.

Формовочная смесь для отливок из стального и чугунного литья, содержащая отработанную формовочную смесь, бентонитовую глину, отличающаяся тем, что она дополнительно содержит золошлаковые отходы тепловых электростанций при следующем соотношении элементов, мас.%:

| ЖУКОВСКИЙ С.С | |||

| Формовочные материалы и технология литейной формы | |||

| - М.: Машиностроение, 1993, с.210-213 | |||

| Состав смеси для изготовления литейных форм | 1984 |

|

SU1217545A1 |

| Смесь для изготовления литейных форм | 1975 |

|

SU541566A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1992 |

|

RU2033880C1 |

| ФОРМОВОЧНАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК | 1992 |

|

RU2032487C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ | 1991 |

|

RU2014937C1 |

| СПОСОБ И СИСТЕМА ДЛЯ ПРИЕМА ЗВУКА И УСТРОЙСТВО ДЛЯ ПРИЕМА И ВОСПРОИЗВЕДЕНИЯ ЗВУКА | 1992 |

|

RU2096928C1 |

Авторы

Даты

2012-01-27—Публикация

2010-07-02—Подача