Изобретение относится к переработке неметаллических материалов и может на йти применение при изготовлении излелий из полимерных компози- ционных материалов.

Цель изобретения - повышение качества формуемых изделий путем увеличения и равномерного распределения давления на поверхности эле- ментов оснастки,

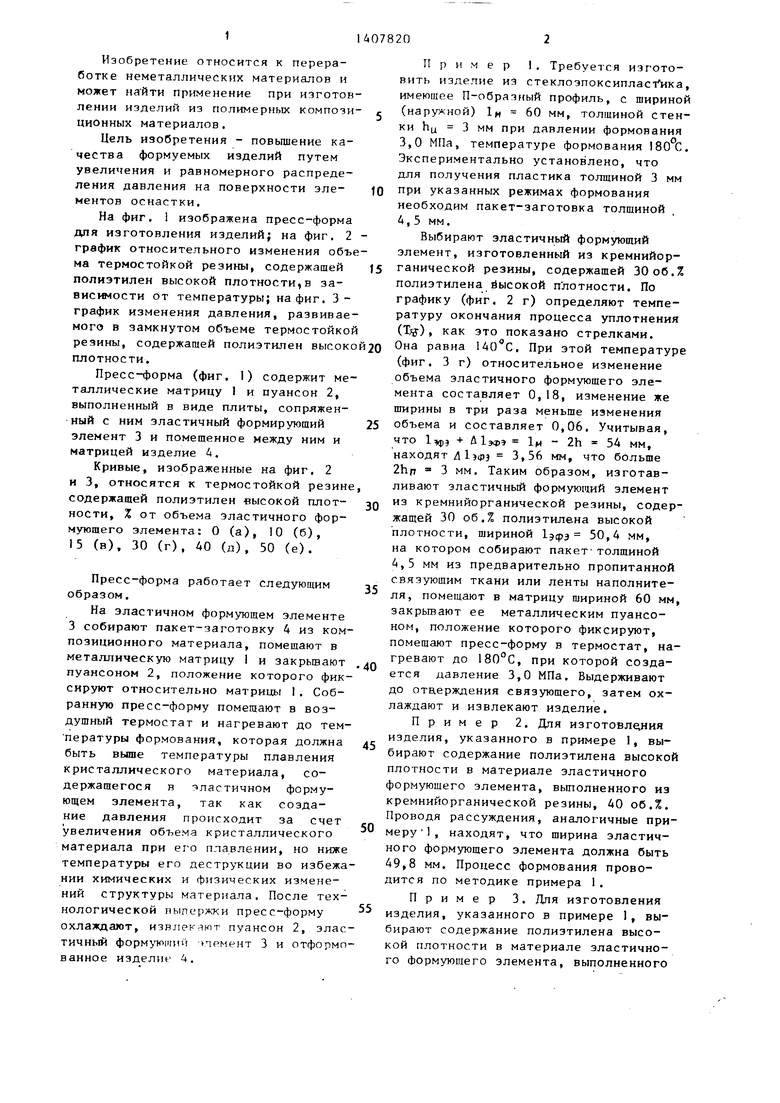

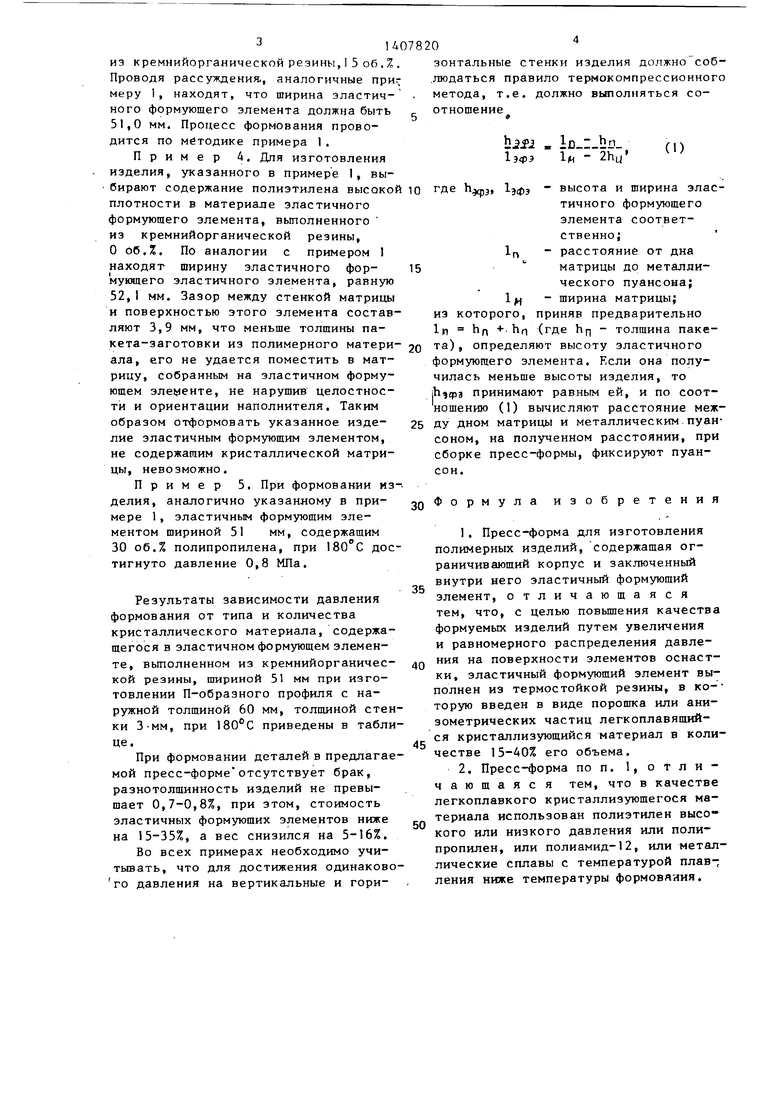

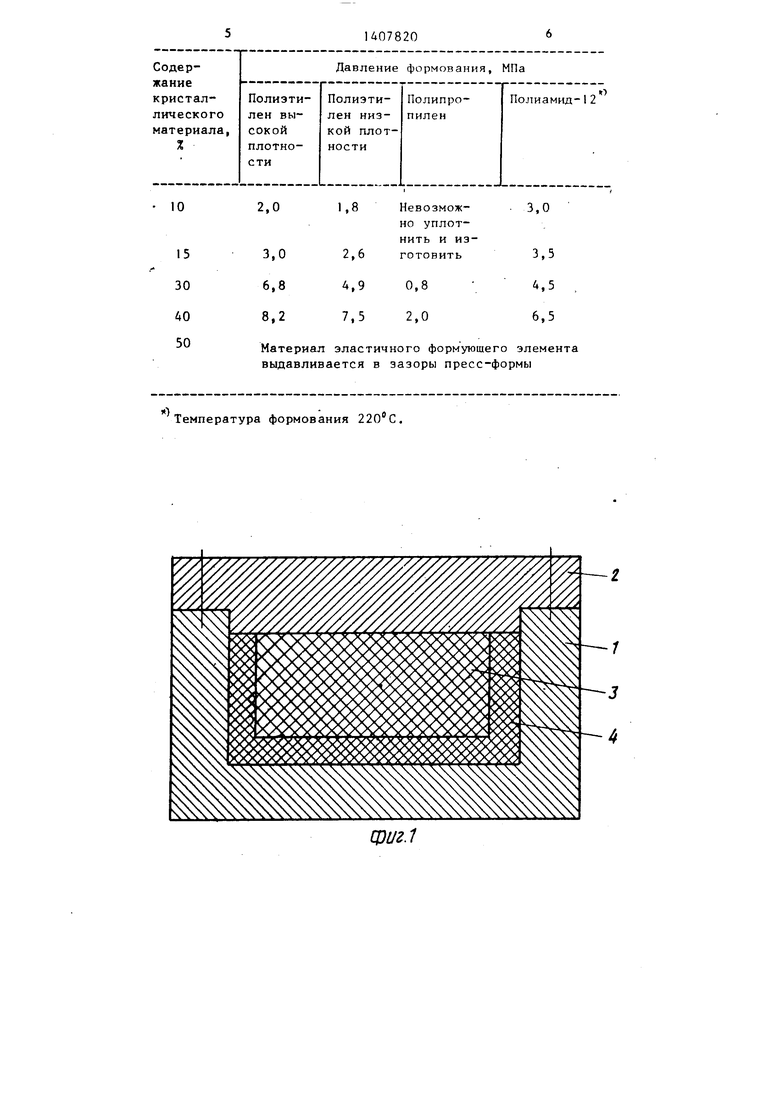

На фиг. 1 изображена пресс-форма для изготовления изделий; на фиг. 2 график относительного изменения объема термостойкой резины, содержащей полиэтилен высокой плотности,в зависимости от температуры; на фиг. 3 - график изменения давления, развиваемого в замкнутом объеме термостойкой резины, содержащей полиэтилен высоко плотности.

Пресс-форма (фиг. 1) содержит металлические матрицу 1 и пуансон 2, выполненный в виде плиты, сопряженный с ним эластичный формирующий элемент 3 и помещенное между ним и матрицей изделие Д.

Кривые, изображенные на фиг. 2 и 3, относятся к термостойкой резине содержащей полиэтилен высокой плот- ности, % от объема эластичного фор- муюшего элемента: О (а), 10 (б), 15 (в), 30 (г), 40 (д), 50 (е).

Пресс-форма работает следующим образом.

На эластичном формующем элементе 3 собирают пакет-заготовку 4 из композиционного материала, помещают в металлическую матрицу I и закрьшают пуансоном 2, положение которого фиксируют относительно матрицы I. Собранную пресс-форму помещают в воздушный термостат и нагревают до тем- пературы формования, которая должна быть выше температуры плавления кристаллического материала, содержащегося в эластичном формующем элемента, так как создание давления происходит за счет увеличения объема кристаллического материала при его плавлении, но ниже температуры его дестр т ции во избежании химических и физических изменений структуры материала. После тех

нологической пылержки пресс-форму охлаждают, извлекают пуансон 2, эластичный форм,то|11ий t.neMeHT 3 и отформованное изделие 4.

5 0

5

о

с

Q з

0

5

Пример I . Требуется изготовить изделие из стеклоэпоксипласт ка, имеющее П-образный профиль, с шириной (наружной) IK 60 мм, толщиной стенки Ьц 3 мм при давлении формования 3,0 МПа, температуре формования 180 С. Экспериментально установлено, что для получения пластика толщиной 3 мм при указанных режимах формования необходим пакет-заготовка толщиной 4,5 мм.

Выбирают эластичный формующий элемент, изготовленный из кремнийор- ганической резины, содержащей 30об.% полиэтилена йысокой плотности. По графику (фиг. 2 г) определяют температуру окончания процесса уплотнения (Тв), как это показано стрелками. Она равна . При этой температуре (фиг. 3 г) относительное изменение объема эластичного формующего элемента составляет 0,18, изменение же ширины в три раза меньше изменения объема и составляет 0,06. Учитывая, что + Д1эФЭ 1м 2h 54 мм, находят Д1э(рз 3,56 мм, что больше 2hn 3 мм. Таким образом, изготавливают эластичный формующий элемент из кремнийорганической резины, содержащей 30 об.% полиэтилена высокой плотности, шириной 1эсрз 50,4 мм, на котором собирают пакет толшиной 4,5 MM из предварительно пропитанной связуюшим ткани или ленты наполнителя, помещают в матрицу шириной 60 мм, закрывают ее металлическим пуансоном, положение которого фиксируют, помещают пресс-форму в термостат, нагревают до 180°С, при которой создается давление 3,0 МПа. Выдерживают до отаерждения связующего, затем охлаждают и извлекают изделие.

Пример 2. Для изготовления изделия, указанного в примере 1, выбирают содержание полиэтилена высокой плотности в материале эластичного формующего элемента, выполненного из кремнийорганической резины, 40 об.%. Проводя рассуждения, аналогичные примеру 1 , находят, что ширина эластичного формующего элемента должна быть 49,8 мм. Процесс формования проводится по методике примера 1.

Пример 3. Для изготовления изделия, указанного в примере 1, выбирают содержание полиэтилена высокой плотности в материале эластичного формующего элемента, выполненного

из кремнийорганической резины, 1 5 об.%. Проводя рассуткдения., аналогичные примеру 1, находят, что ширина эластич- ного формуюшего элемента должна быть 51,0 мм. Процесс формования проводится по методике примера 1.

Пример А. Для изготовления изделия, указанного в примере I, выбирают содержание полиэтилена высокой плотности в материале эластичного формуюшего элемента, выполненного из кремнийорганической резины, О о(5,%. По аналогии с примером 1 находят ширину эластичного формующего эластичного элемента, равную 52, I мм. Зазор между стенкой матрицы и поверхностью этого элемента составляют 3,9 мм, что меньше толшины пакета-заготовки из полимерного матери- 20 а), определяют высоту эластичного

зонтальные стенки изделия должно соб- .людаться правило термокомпрессионного метода, т.е. должно вьтолняться соотношение

ID п

1 - 2hu

(О

где , высота и ширина эластичного формующего элемента соответственно; If - расстояние от дна

матрицы до металлического пуансона; - ширина матрицы; приняв предварительно (где hq - толшина паке

1и

из которого, 1ц hn + hn

| название | год | авторы | номер документа |

|---|---|---|---|

| Эластичный формующий элемент для изготовления полимерных изделий с параллельными в сечении стенками | 1986 |

|

SU1430285A1 |

| Пресс-форма для изготовления полимерных изделий | 1983 |

|

SU1140993A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО МНОГОСЛОЙНОГО ИЗДЕЛИЯ | 2024 |

|

RU2832222C1 |

| СПОСОБ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКООБРАЗНЫХ ПОЛИМЕРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2341371C2 |

| Формующий элемент для изготовления полимерных изделий | 1987 |

|

SU1497022A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛАСТИЧНОГО ФОРМУЮЩЕГО ЭЛЕМЕНТА | 2015 |

|

RU2585650C1 |

| СПОСОБ И УСТРОЙСТВО ИЗГОТОВЛЕНИЯ ЗАРЯДОВ ВЗРЫВЧАТЫХ ВЕЩЕСТВ | 2006 |

|

RU2301787C1 |

| Способ изготовления эластичного формующего элемента | 2020 |

|

RU2743700C1 |

| СПОСОБ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИТНЫХ МАТЕРИАЛОВ МЕТОДОМ ВОЗДУШНОГО ФОРМОВАНИЯ С ПРИМЕНЕНИЕМ В КАЧЕСТВЕ ПУАНСОНА НАДУВНОЙ КАМЕРЫ ИЗ ЖИДКОЙ РЕЗИНЫ | 2019 |

|

RU2730335C1 |

| ФУРМА ДЛЯ ДОННОЙ ПРОДУВКИ МЕТАЛЛА, СПОСОБ ИЗГОТОВЛЕНИЯ ФУРМЫ И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2000 |

|

RU2167206C1 |

Изобретение относится к переработке неметаллических материалов, в частности к пресс-формам для изготовления полимерных изделий. Пресс- форма позволяет повысить качество изделий за счет увеличения и равно- мерного распределения давления на поверхности элементов оснастки. Пресс- форма содержит ограничивающий корпус и заключенный внутри него эластичный формирующий г лемент, причем последний содержит легкоплавяпшйся материал в количестве 15-40% от его объема. 1 з.п. ф-лы, 1 табл., 3 ил.

ала, его не удается поместить в матрицу, собранным на эластичном формующем элементе, не нарушив целостности и ориентации наполнителя. Таким образом отформовать указанное изделие эластичным формующим элементом, не содержащим кристаллической матрицы, невозможно.

Пример 5. При формовании из-- делия, аналогично указанному в примере 1, эластичным формующим элементом шириной 51 мм, содержащим 30 об.% полипропилена, при 180 С достигнуто давление 0,8 МПа.

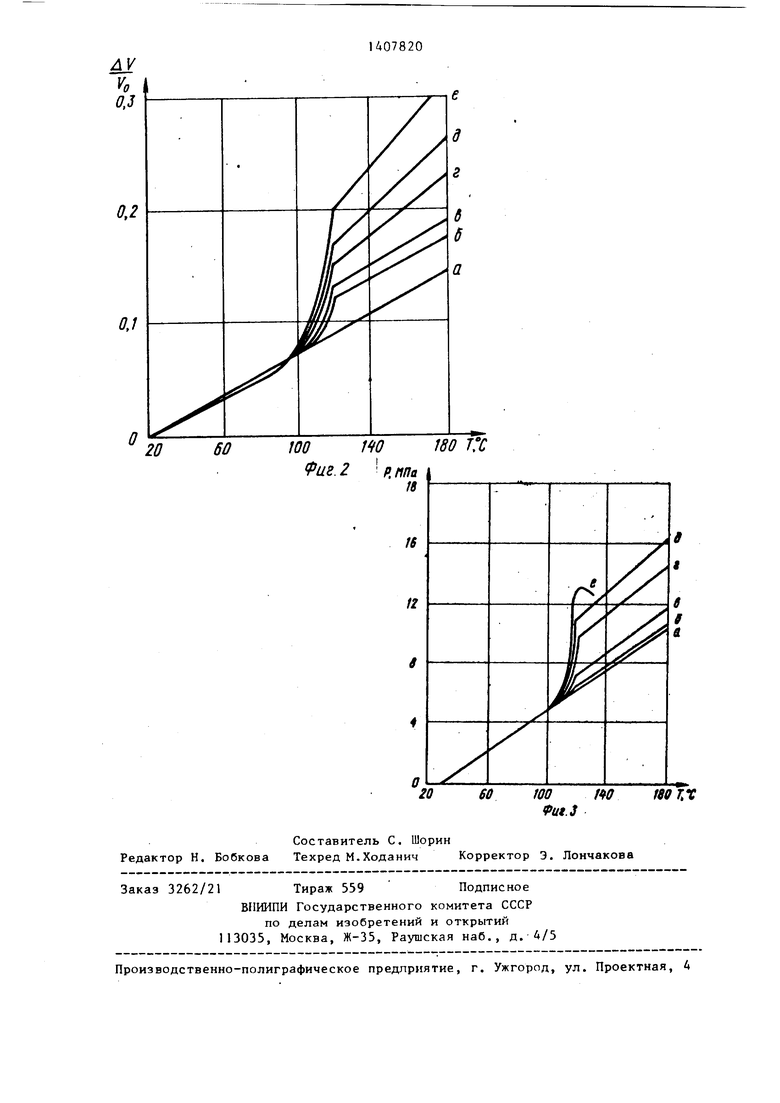

Результаты зависимости давления формования от типа и количества кристаллического материала, содержащегося в эластичном формующем элементе, вьтолненном из кремнийорганической резины, шириной 51 мм при изготовлении П-образного профиля с наружной толщиной 60 мм, толщиной стенки 3-мм, при приведены в таблице.

При формовании деталей в предлагаемой пресс-форме отсутствует брак, разнотолщинность изделий не превышает 0,7-0,8%, при этом, стоимость эластичных формующих элементов ниже на 15-35%, а вес снизился на 5-16%.

Во всех примерах необходимо учитывать, что для достижения одинаково- го давления на вертикальные и гориформующего элемента. Если она получилась меньше высоты изделия, то jh jqja принимают равным ей, и по соотношению (1) вычисляют расстояние меж- 25 ЯУ дном матрицы и металлическим.пуансоном, на полученном расстоянии, при сборке пресс-формы, фиксируют пуансон.

Формула изобретения

и равномерного распределения давления на поверхности элементов оснастки, эластичный формующий элемент выполнен из термостойкой резины, в ко- торую введен в виде порошка или анизометрических частиц легкоплавящийся кристаллизующийся материал в количестве 15-40% его объема.

Ц}иг.1

60

WO М Фм.З

т It

| Пресс-форма для изготовления полимерных изделий | 1983 |

|

SU1140993A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1988-07-07—Публикация

1986-06-24—Подача