о

N9 1C

Изобретение относится к переработке полимерных материалов в изделия и может быть использовано при прессовании изделий из полимерных композиционных материалов.

Цель изобретения - увеличение срока службы формующего элемента.

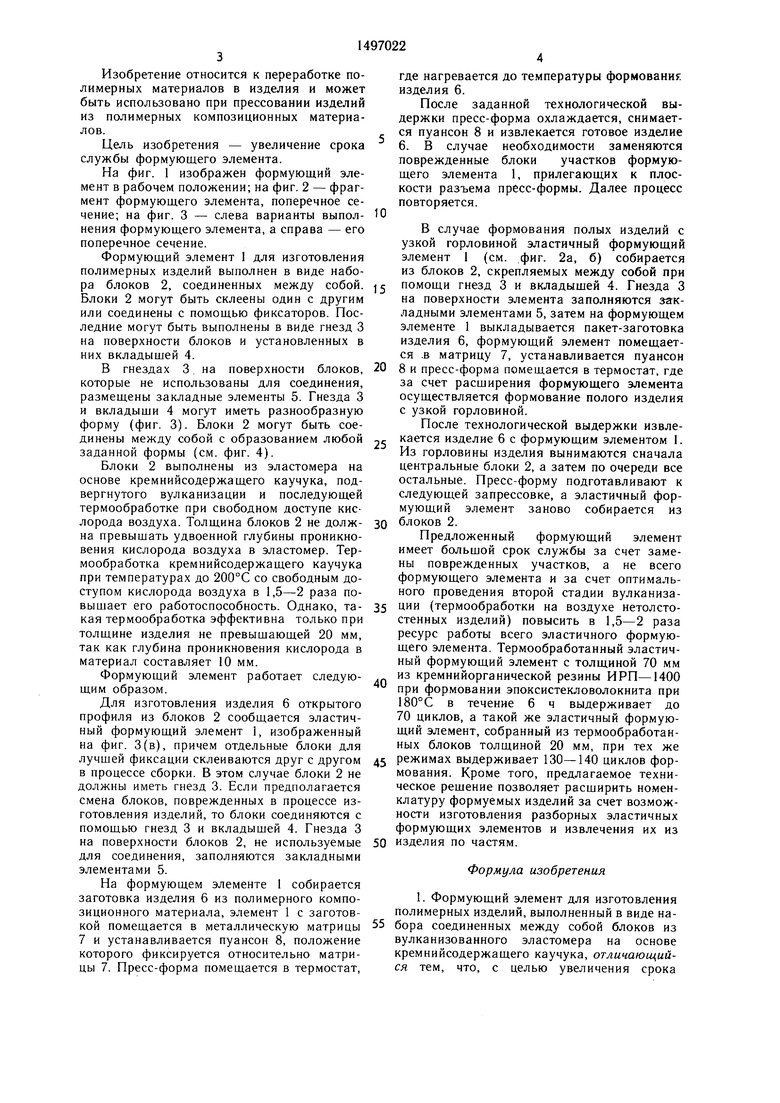

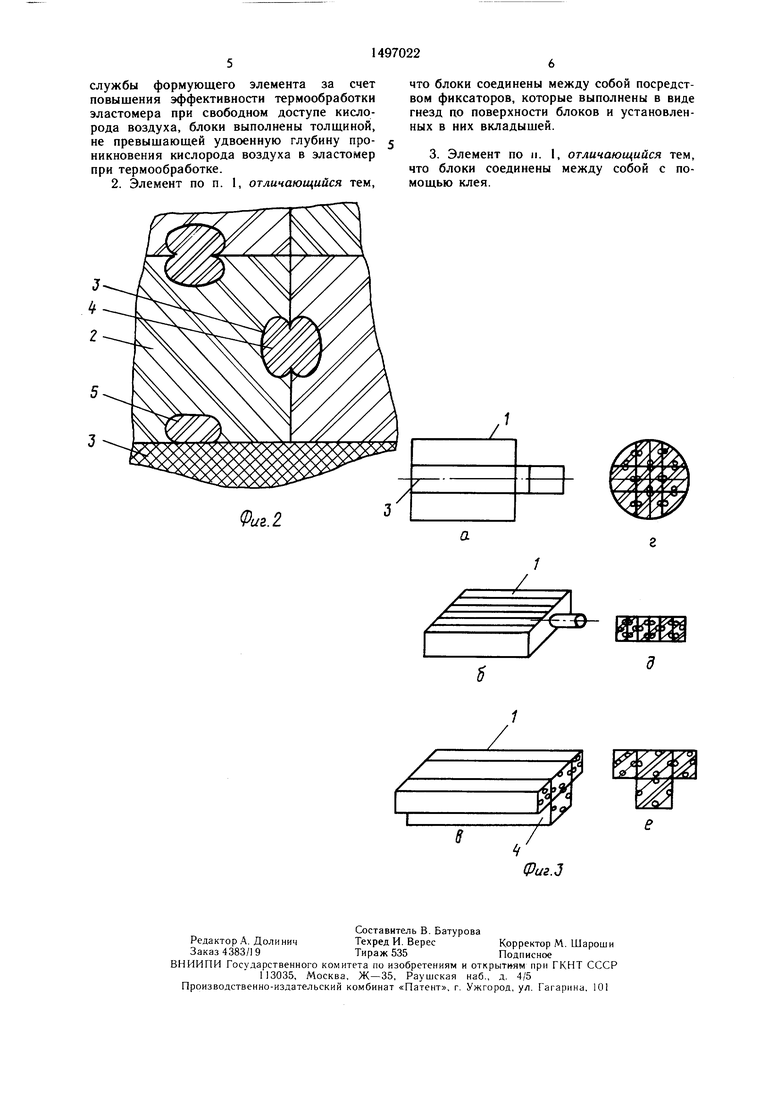

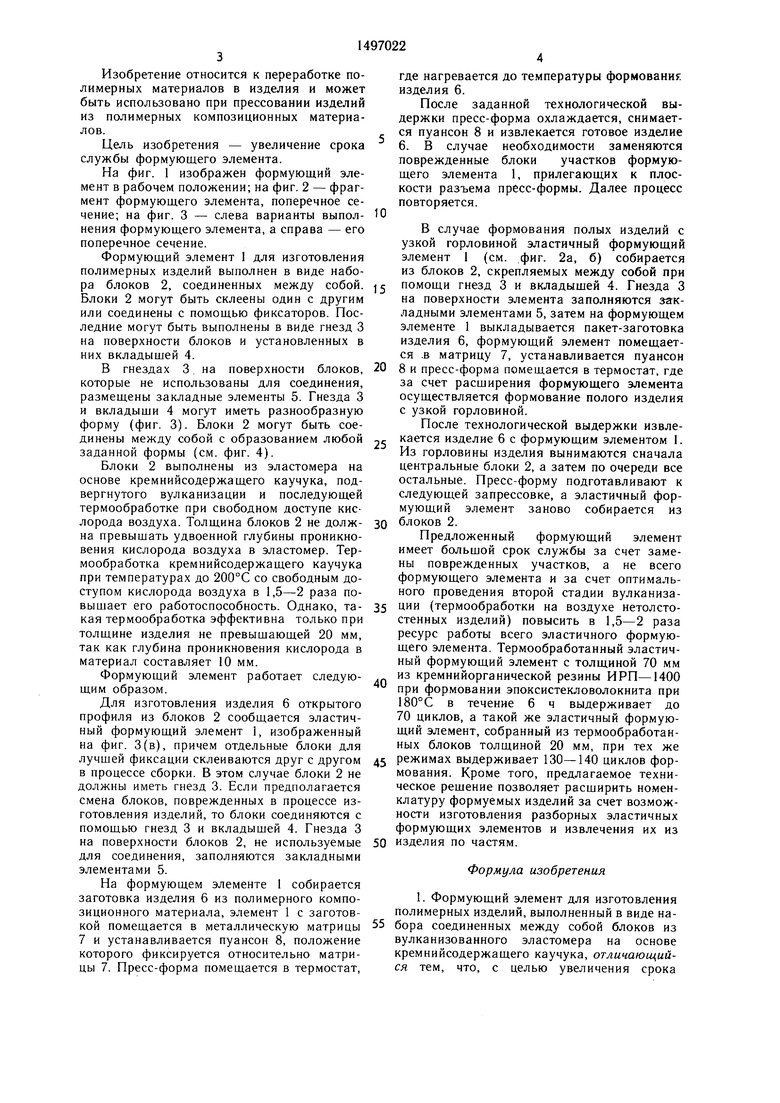

На фиг. 1 изображен формующий элемент в рабочем положении; на фиг. 2 - фрагмент формующего элемента, поперечное сечение; на фиг. 3 - слева варианты выполнения формующего элемента, а справа - его поперечное сечение.

Формующий элемент 1 для изготовления полимерных изделий выполнен в виде набора блоков 2, соединенных между собой. Блоки 2 могут быть склеены один с другим или соединены с помощью фиксаторов. Последние могут быть выполнены в виде гнезд 3 на поверхности блоков и установленных в них вкладышей 4.

В гнездах 3 на поверхности блоков, которые не использованы для соединения, размещены закладные элементы 5. Гнезда 3 и вкладыщи 4 могут иметь разнообразную форму (фиг. 3). Блоки 2 могут быть соединены между собой с образованием любой заданной формы (см. фиг. 4).

Блоки 2 выполнены из эластомера на основе кремнийсодержащего каучука, подвергнутого вулканизации и последующей термообработке при свободном доступе кислорода воздуха. Толщина блоков 2 не должна превышать удвоенной глубины проникновения кислорода воздуха в эластомер. Термообработка кремнийсодержащего каучука при температурах до 200°С со свободным доступом кислорода воздуха в 1,5-2 раза повышает его работоспособность. Однако, такая термообработка эффективна только при толщине изделия не превышающей 20 мм, так как глубина проникновения кислорода в материал составляет 10 мм.

Формующий элемент работает следующим образом.

Для изготовления изделия 6 открытого профиля из блоков 2 сообщается эластичный формующий элемент 1, изображенный на фиг. 3(в), причем отдельные блоки для лучшей фиксации склеиваются друг с другом в процессе сборки. В этом случае блоки 2 не должны иметь гнезд 3. Если предполагается смена блоков, поврежденных в процессе изготовления изделий, то блоки соединяются с помощью гнезд 3 и вкладышей 4. Гнезда 3 на поверхности блоков 2, не используемые для соединения, заполняются закладными элементами 5.

На формующем элементе 1 собирается заготовка изделия 6 из полимерного композиционного материала, элемент 1 с заготовкой помещается в металлическую матрицы 7 и устанавливается пуансон 8, положение которого фиксируется относительно матрицы 7. Пресс-форма помещается в термостат.

где нагревается до температуры формованн : изделия 6.

После заданной технологической выдержки пресс-форма охлаждается, снимается пуансон 8 и извлекается готовое изделие 6. В случае необходимости заменяются поврежденные блоки участков формующего элемента 1, прилегающих к плоскости разъема пресс-формы. Далее процесс повторяется. 0

В случае формования полых изделий с узкой горловиной эластичный формующий элемент 1 (см. фиг. 2а, б) собирается из блоков 2, скрепляемых между собой при

5 помощи гнезд 3 и вкладыщей 4. Гнезда 3 на поверхности элемента заполняются закладными элементами 5, затем на формующем элементе 1 выкладывается пакет-заготовка изделия 6, формующий элемент помещается .в матрицу 7, устанавливается пуансон

0 8 и пресс-форма помещается в термостат, где за счет расширения формующего элемента осуществляется формование полого изделия с узкой горловиной.

После технологической выдержки извлес кается изделие 6 с формующим элементом 1. Из горловины изделия вынимаются сначала центральные блоки 2, а затем по очереди все остальные. Пресс-форму подготавливают к следующей запрессовке, а эластичный формующий элемент заново собирается из

0 блоков 2.

Предложенный формующий элемент имеет больщой срок службы за счет замены поврежденных участков, а не всего формующего элемента и за счет оптимального проведения второй стадии вулканиза5 ции (термообработки на воздухе нетолстостенных изделий) повысить в 1,5-2 раза ресурс работы всего эластичного формующего элемента. Термообработанный эластичный формующий элемент с толщиной 70 мм из кремнийорганической резины ИРП-1400 при формовании эпоксистекловолокнита при 180°С в течение 6 ч выдерживает до 70 циклов, а такой же эластичный формующий элемент, собранный из термообработан- ных блоков толщиной 20 мм, при тех же

5 режимах выдерживает 130-140 циклов формования. Кроме того, предлагаемое техническое решение позволяет расширить номенклатуру формуемых изделий за счет возможности изготовления разборных эластичных формующих элементов и извлечения их из

0 изделия по частям.

Формула изобретения

1. Формующий элемент для изготовления полимерных изделий, выполненный в виде на- 5 бора соединенных между собой блоков из вулканизованного эластомера на основе кремнийсодержащего каучука, отличающийся тем, что, с целью увеличения срока

службы формующего элемента за счет повышения эффективности термообработки эластомера при свободном доступе кислорода воздуха, блоки выполнены толщиной, не превышающей удвоенную глубину проникновения кислорода воздуха в эластомер при термообработке.

2. Элемент по п. 1, отличающийся тем.

что блоки соединены между собой посредством фиксаторов, которые выполнены в виде гнезд по поверхности блоков и установленных в них вкладышей.

3. Элемент по п. I, отличающийся тем, что блоки соединены между собой с помощью клея.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для изготовления полимерных изделий | 1983 |

|

SU1140993A1 |

| Пресс-форма для изготовления полимерных изделий | 1986 |

|

SU1369906A1 |

| Способ изготовления изделия сложной формы на основе гибридной композитной матрицы | 2017 |

|

RU2670869C1 |

| Пресс-форма для изготовления изделий из полимерных материалов | 1987 |

|

SU1479299A1 |

| ОСНАСТКА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ КОМПОЗИТНЫХ ИЗДЕЛИЙ | 2024 |

|

RU2836125C1 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2011 |

|

RU2457943C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОРМОЗНОЙ КОЛОДКИ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА С ТВЕРДЫМИ ВСТАВКАМИ, ПРЕСС-ФОРМА ДЛЯ ФОРМОВАНИЯ БРИКЕТА ПОЛИМЕРНОЙ КОМПОЗИЦИИ ТОРМОЗНОЙ КОЛОДКИ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА, ТОРМОЗНАЯ КОЛОДКА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА С ТВЕРДЫМИ ВСТАВКАМИ | 2023 |

|

RU2816740C1 |

| Пресс-форма для изготовления объемных изделий с профильной боковой поверхностью | 1986 |

|

SU1409463A1 |

| Способ получения дискретно-армированного композитного материала | 2021 |

|

RU2794758C1 |

| СПОСОБ СОЕДИНЕНИЯ ОПОРНОГО КАРКАСА И ФОРМООБРАЗУЮЩЕЙ ПОВЕРХНОСТИ ОСНАСТКИ (ВАРИАНТЫ) И ТАКАЯ ОСНАСТКА | 2024 |

|

RU2836127C1 |

Изобретение относится к области переработки полимерных материалов в изделия и может быть использовано при прессовании композиционных материалов. Цель изобретения - увеличение срока службы формующего элемента. Для этого формующий элемент выполнен в виде набора блоков 2, соединенных между собой с помощью клея или фиксаторов. Толщина блоков не превышает удвоенной глубины проникновения кислорода воздуха в эластомер при термообработке. Такое выполнение формующего элемента позволяет повысить ресурс работы формующего элемента за счет эффективной термообработки эластомера каждого блока, а также обеспечить возможность замены изношенных блоков. 2 з.п. ф-лы, 3 ил.

Фиг. 2

| Пресс-форма для изготовления полимерных изделий | 1983 |

|

SU1140993A1 |

| Солесос | 1922 |

|

SU29A1 |

| СПОСОБ СИНХРОНИЗАЦИИ ПО ЦИКЛАМ МНОГОКАНАЛЬНЫХ ЛИНИЙ СВЯЗИ с ИМПУЛЬСНО-КОДОВОЙ МОДУЛЯЦИЕЙ | 0 |

|

SU206648A1 |

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

Авторы

Даты

1989-07-30—Публикация

1987-07-23—Подача