Описываемая группа изобретений относится к черной металлургии, в частности к фурмам для донной продувки инертными газами металла в сталеразливочных и промежуточных ковшах и других сталеплавильных агрегатах, к способу изготовления фурм и устройству для реализации способа.

Известен газопродуваемый кирпич для металлургических емкостей и способ его изготовления (см. описание изобретения к патенту РФ N 2127650, МПК B 22 D 1/00, опубл. 20.03.99). Газопродуваемый кирпич выполнен в виде огнеупорной конусной детали, в которой предусмотрен по меньшей мере один канал для прохода газа в виде зазора, проходящего от холодной к горячей стороне кирпича. Согласно изобретению в зазоре выполнены плоские мостики из огнеупорного материала, полученные методом заливки огнеупорной литейной массы в изложницу с установленной в ней конической втулкой для образования зазора, при этом боковые поверхности втулки имеют отверстия, которые и образуют плоские мостики, монолитно соединяющие друг с другом противоположные стенки зазора.

Способ изготовления газопродуваемого кирпича включает установку в изложницу по форме огнеупорной фасонной детали по меньшей мере один открытый полый корпус (коническую втулку) из расплавляемого или обжигаемого вещества, боковые стенки которого имеют плоские отверстия. После заливки изложницы огнеупорной литейной массой и последующего связывания огнеупора или при сушке пластический материал втулки сжигается или расплавляется и оставляет после себя желаемые полости.

Недостатком этого технического решения является то, что приготовленный методом литья продувочный узел фурмы имеет довольно высокую пористость, характерную для литых материалов, низкую термостойкость высокоглиноземистого огнеупорного материала, обусловленную высоким коэффициентом термического расширения корунда.

Наиболее близким по совокупности существенных признаков и достигаемому техническому результату для группы изобретений являются фурма для донной продувки металла, содержащая металлическую оболочку с газоподводящей трубкой, в которой размещен продувочный узел, изготовленный прессованием в виде отдельных деталей из огнеупорного материала, состоящий из наружных и внутреннего блоков, выполненных в виде, по крайней мере, одного полого и сплошного усеченных конусов, соответственно, сопряженных с образованием между ними щелей для подачи газа; способ изготовления фурмы для донной продувки металла, включающий изготовление прессованием из огнеупорного материала отдельных деталей в виде внутреннего сплошного и, по крайней мере, одного полого усеченного конусов, их сборку в продувочный узел путем установки полых усеченных конусов на сплошной усеченный конус с формированием между сопрягаемыми конусными поверхностями щелей для подачи газов, последующую термообработку и установку продувочного узла в металлическую оболочку с газоподводящей трубкой; устройство для изготовления огнеупорных блоков продувочного узла фурмы, выполненных в виде полых усеченных конусов, содержащее формовочную коробку с матрицей, образующей наружную коническую поверхность огнеупорных блоков, пуансон, верхняя часть которого выполнена в виде цилиндрической головки, взаимодействующей с верхним прессующим штемпелем, средняя часть пуансона выполнена в виде усеченного конуса, формирующего внутреннюю поверхность огнеупорного блока, а его нижняя часть выполнена в виде удлиненного цилиндрического хвостовика, взаимодействующего с нижним штемпелем, и выталкиватель, известные из патента Российской Федерации N 2132395, МПК C 21 C 7/072, C 04 B 35/00, C 04 B 38/00, B 22 D 1/00, опубл. 27.06.1999 и описания к нему.

Известные из прототипа устройство и способ позволяют изготовить фурмы для донной продувки металла, имеющие огнеупорные блоки с точечными, полученными путем выплавления закладных каналообразующих элементов, каналами диаметром 0,1-1,8 мм, расположенными по окружности; с каналами в виде щелей толщиной 0,1-0,7 мм и шириной до 33 мм, расположенными по окружности. Число щелей можно регулировать при прессовании изделий.

Приведенный выше прототип имеет следующие недостатки: низкая термостойкость продувочного узла фурмы из-за низкой термостойкости высокоглиноземистого и магнезиального материалов, обусловленной, в освою очередь, высоким коэффициентом термического их расширения; при высоком градиенте температур (1700oC - рабочая поверхность фурмы и 900-1000oC - приповерхностный, охлаждаемый газом слой) в приповерхностном слое огнеупора параллельно поверхности образуются микротрещины, которые увеличиваются до макротрещин, по которым происходит скол - отслаивание. Последнее усугубляется эрозионным воздействием перемешиваемого металла и кавитационным воздействием аргона; довольно высокая пористость продувочной пробки после обжига (15-20%), обусловленная недостаточно высоким удельным давлением прессования сырца из-за необходимости иметь изделия с невысокими прочностными характеристиками, чтобы при дальнейшем соединении отдельных элементов конусов с предварительно установленными на одном из конусов (более плотного), каналообразующими при совместном их прессовании происходило вдавливание в тело другого конуса (менее плотного) каналообразующих, что предопределяет повышенную пористость огнеупоров и, как следствие, усиливает создание дефектов структуры приповерхностного слоя огнеупора в результате насыщения его железисто-силикатными составляющими шлака; огнеупорность слоя снижается и он легко смывается под истирающим воздействием металла; нестабильная подача инертного газа в результате локальных разрывов каналообразующих элементов частицами огнеупоров при сопряжении внутренней части канальной пробки с ее внешней частью при совместном их прессовании; недостаточно высокая газопропускная способность пробки, обусловленная точечными или дискретными щелевидными, длиной до 33 мм, каналами, расположенными по кольцу сопряжения составных элементов продувочного блока; неравномерный износ поверхности продувочной пробки в службе из-за разноплотности составных ее элементов, закладываемый требованиями предлагаемой технологии их формования.

Кроме того, известный из прототипа способ формования составных элементов блока с верхним прессующим пуансоном не обеспечивает получение равноплотных по высоте прессовок, в особенности тонкостенных полых конусов. При этом "плавающая форма" доуплотняет формовку, но не решает кардинально вопрос получения равноплотных изделий. При этом не представляется возможным при формовании тонкостенных полых усеченных конусов при удельных давлениях не менее 120 Н/мм2 и получении изделий с высокой плотностью вытолкнуть сформованное изделие из пресс-формы. Из известной литературы также не найдено готового рационального решения этого вопроса.

Задачей, на решение которой направлена группа изобретений, связанных между собой единым изобретательским замыслом (конструкция фурмы, способ ее изготовления и устройство для реализации способа), является создание фурмы для донной продувки металла с высокими эксплуатационными свойствами: повышенный срок службы, стабильность потока инертного газа на выходе из фурмы, надежность и безопасность в работе, а также технологичность в изготовлении, и низкой себестоимостью.

Технический результат, который может быть получен при использовании изобретения, заключается в использовании углеродсодержащего огнеупорного материала и получении высокоплотной структуры продувочного узла фурмы с пониженной открытой пористостью за счет прессования сплошных и пустотелых тонкостенных конусов при удельном давлении не менее 120 Н/мм2, снижении расхода огнеупорного материала, получении геометрически стабильных параметров щелевых каналов.

Это достигается тем, что в известной фурме для донной продувки металла, содержащей металлическую оболочку с газоподводящей трубкой, в которой размещен продувочный узел, изготовленный прессованием в виде отдельных деталей из огнеупорного материала, состоящий из наружных и внутреннего блоков, выполненных в виде, по крайней мере, одного полого и сплошного усеченных конусов, соответственно, сопряженных с образованием между ними щелей для подачи газа, по изобретению, наружный и внутренний блоки продувочного узла выполнены из огнеупорной массы, содержащей 3-15% углерода, с кажущейся плотностью не менее 3,0 г/см3, при этом щели для подачи газа образованы при помощи закладных элементов, установленных между сопрягаемыми конусными поверхностями продувочного узла.

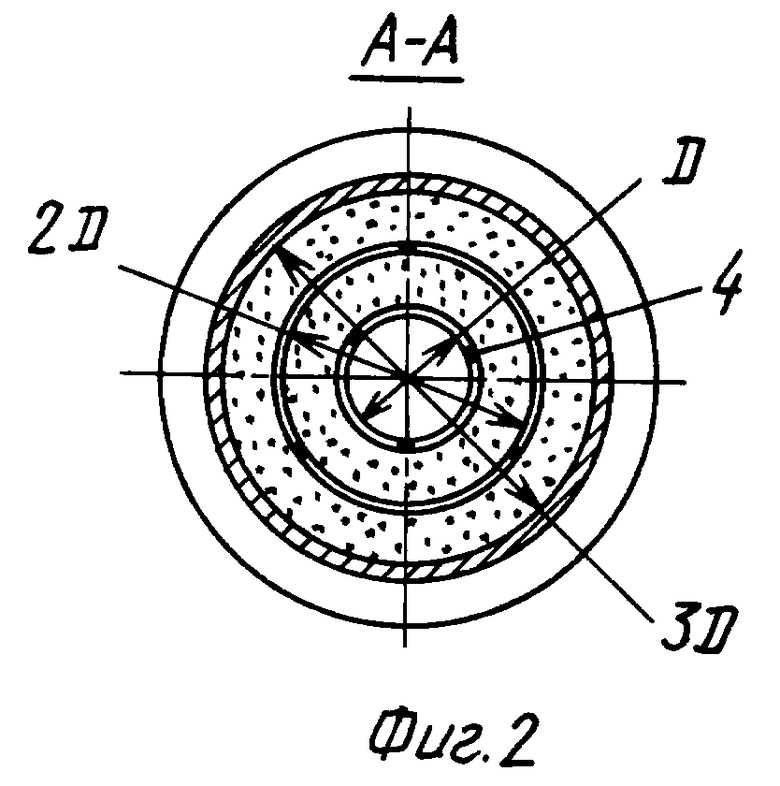

Кроме того, верхний диаметр D сплошного усеченного конуса может быть равен 30-45 мм, а верхний диаметр сопрягаемого с ним и каждого последующего полых конусов равен 2D, 3D и т.д., соответственно, при этом угол при вершине конусов равен 5-15o.

Закладные элементы могут быть выполнены в виде струнной проволоки или металлических полосок.

Это достигается также тем, что в известном способе изготовления фурмы для донной продувки металла, включающем изготовление прессованием из огнеупорного материала отдельных деталей в виде внутреннего сплошного и, по крайней мере, одного полого усеченного конусов, их сборку в продувочный узел путем установки полых усеченных конусов на сплошной усеченный конус с формированием между сопрягаемыми конусными поверхностями щелей для подачи газов, последующую термообработку и установку продувочного узла в металлическую оболочку с газоподводящей трубкой, по изобретению, в качестве огнеупорного материала используют углеродсодержащую массу с содержанием углерода 3-15% и насыпной плотностью не менее 1,7 г/см3, при этом полый и сплошной усеченный конуса формируют двухсторонним прессованием при удельном давлении не менее 120 Н/мм2 до получения открытой пористости не более 8%, а щели для подачи газа выполняют путем предварительного нанесения при сборке продувочного узла на сопрягаемые поверхности конусов закладных элементов, причем термообработку собранного продувочного узла проводят при температуре 150-1400oC.

В качестве закладных элементов могут быть использованы струнная проволока или металлические полоски.

Это достигается также тем, что известное устройство для изготовления огнеупорных блоков продувочного узла фурмы, выполненных в виде полых усеченных конусов, содержащее формовочную коробку с матрицей, образующей наружную коническую поверхность огнеупорных блоков, пуансон, верхняя часть которого выполнена в виде цилиндрической головки, взаимодействующей с верхним прессующим штемпелем, средняя часть пуансона выполнена в виде усеченного конуса, формирующего внутреннюю поверхность огнеупорного блока, а его нижняя часть выполнена в виде удлиненного цилиндрического хвостовика, взаимодействующего с нижним штемпелем, и выталкиватель, по изобретению, снабжено подвижной втулкой с нижней прессующей головкой, установленной на удлиненном цилиндрическом хвостовике с возможностью перемещения относительно него, при этом нижний прессующий штемпель выполнен с возможностью взаимодействия с подвижной втулкой и имеет отверстие для пуансона.

Кроме того, устройство может быть снабжено регулирующими шайбами, установленными на верхней и нижней прессующих головках.

Нижний прессующий штемпель, взаимодействуя через выталкиватель с подвижной втулкой и регулирующей шайбой, осуществляет выталкивание сформованного изделия из пресс-формы, т.е. втулка выполняет две функции: нижнего пуансона и непосредственно выталкивателя.

При этом матрицы, конусные пуансоны, подвижные втулки с нижней прессующей головкой и регулирующие шайбы выполнены разновеликими для изготовления составных элементов продувочного блока различных типоразмеров.

В основе применения углеродсодержащих огнеупоров лежит резкое улучшение важнейших эксплуатационных свойств при добавлении к ним углерода путем пропитки пеком, введением твердых носителей углерода (графит, технический углерод, сажа), применения органических связующих в виде пека и смолы.

Повышенная теплопроводность и низкое термическое расширение углерода обеспечивают значительную термостойкость изделий. Кроме того, углерод предотвращает проникновение шлака в огнеупоры, что связано с низкой его смачиваемостью шлаком и способностью восстанавливать оксиды железа в шлаке, повышая вязкость и температуру плавления шлака. При этом углеродсодержащие огнеупоры обладают повышенной шлакоустойчивостью, так как они отличаются пониженной реакционной способностью по отношению к шлаку.

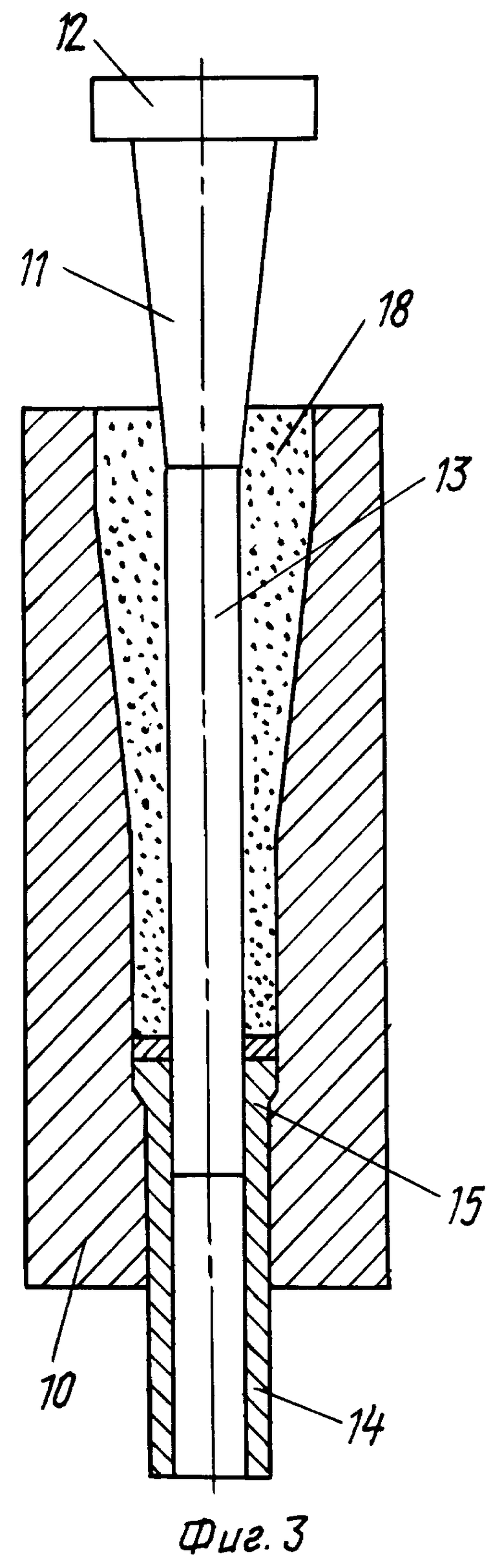

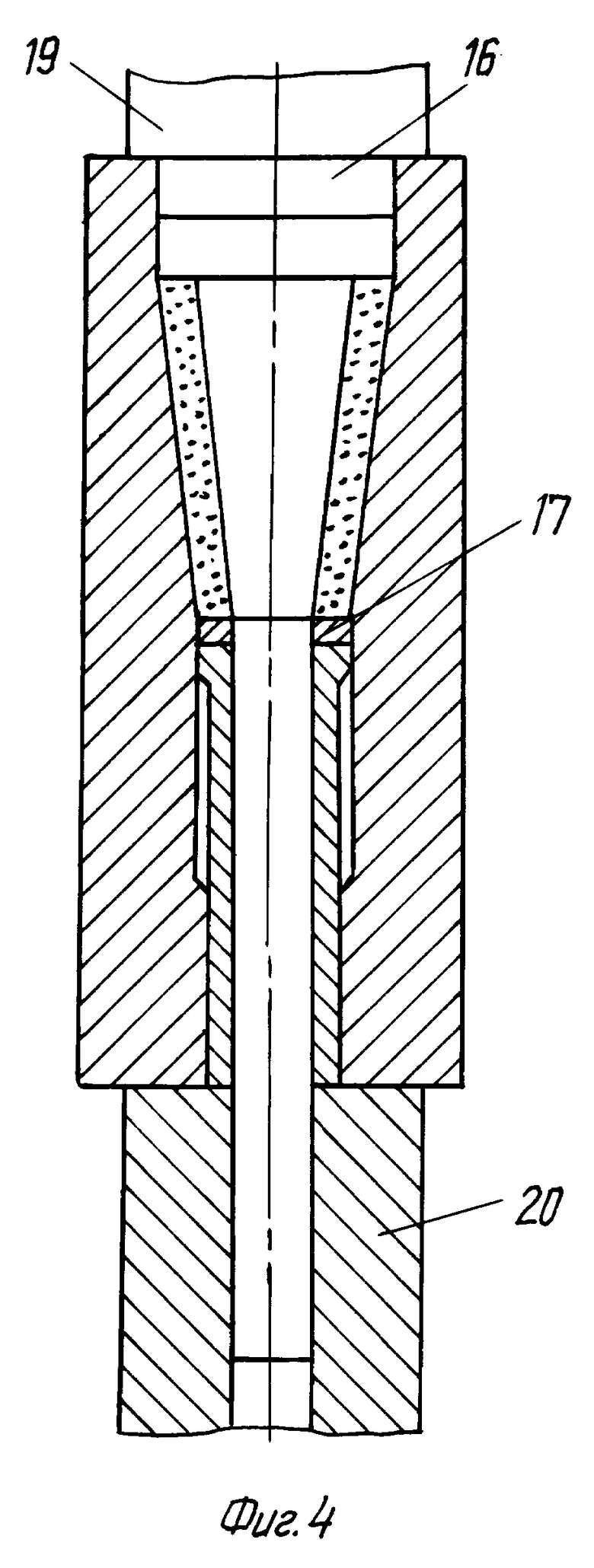

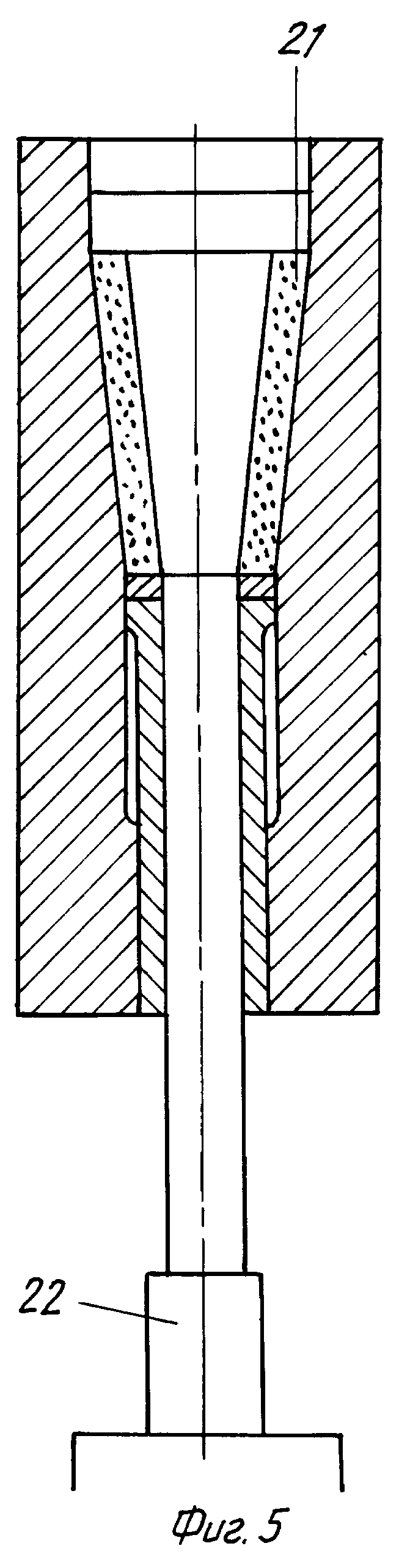

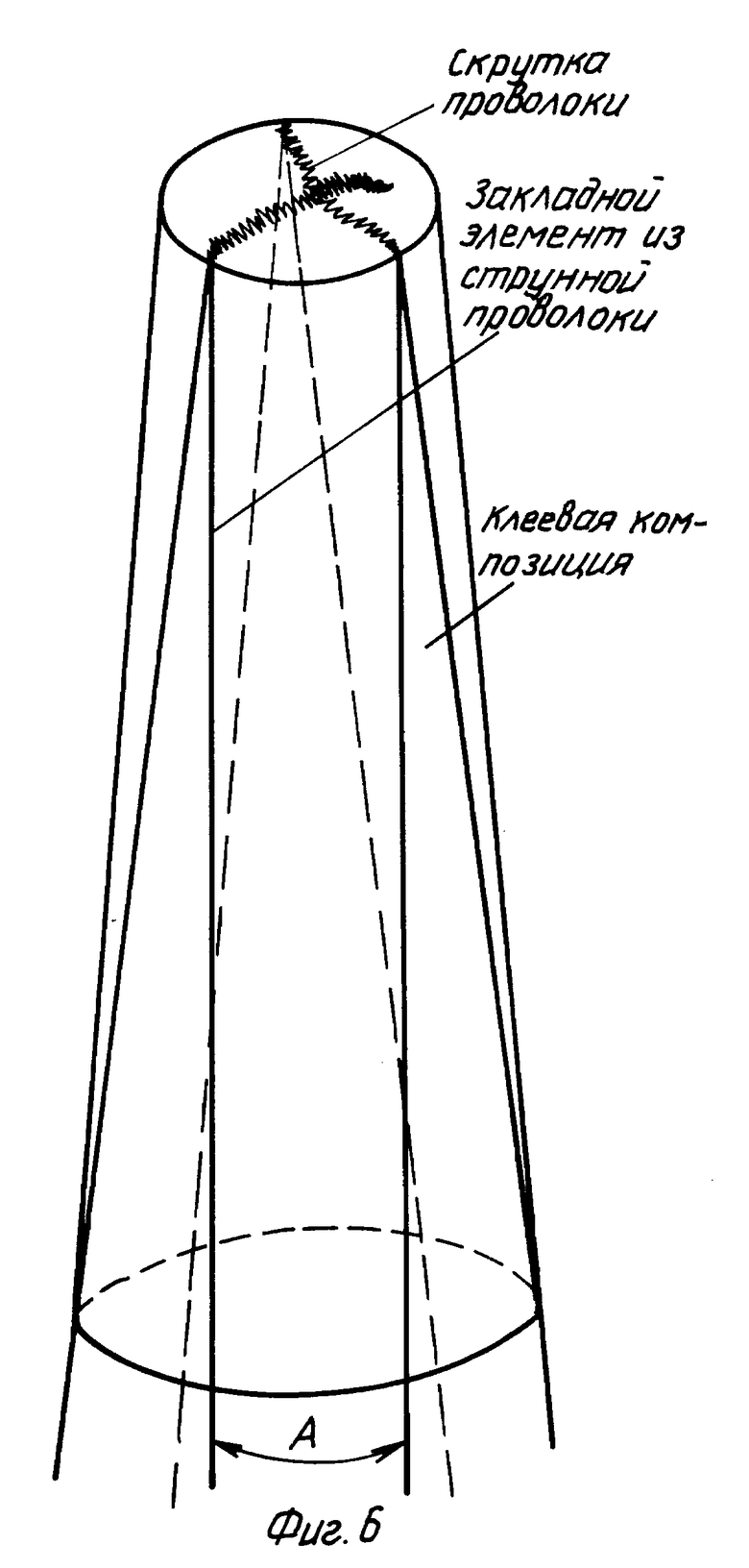

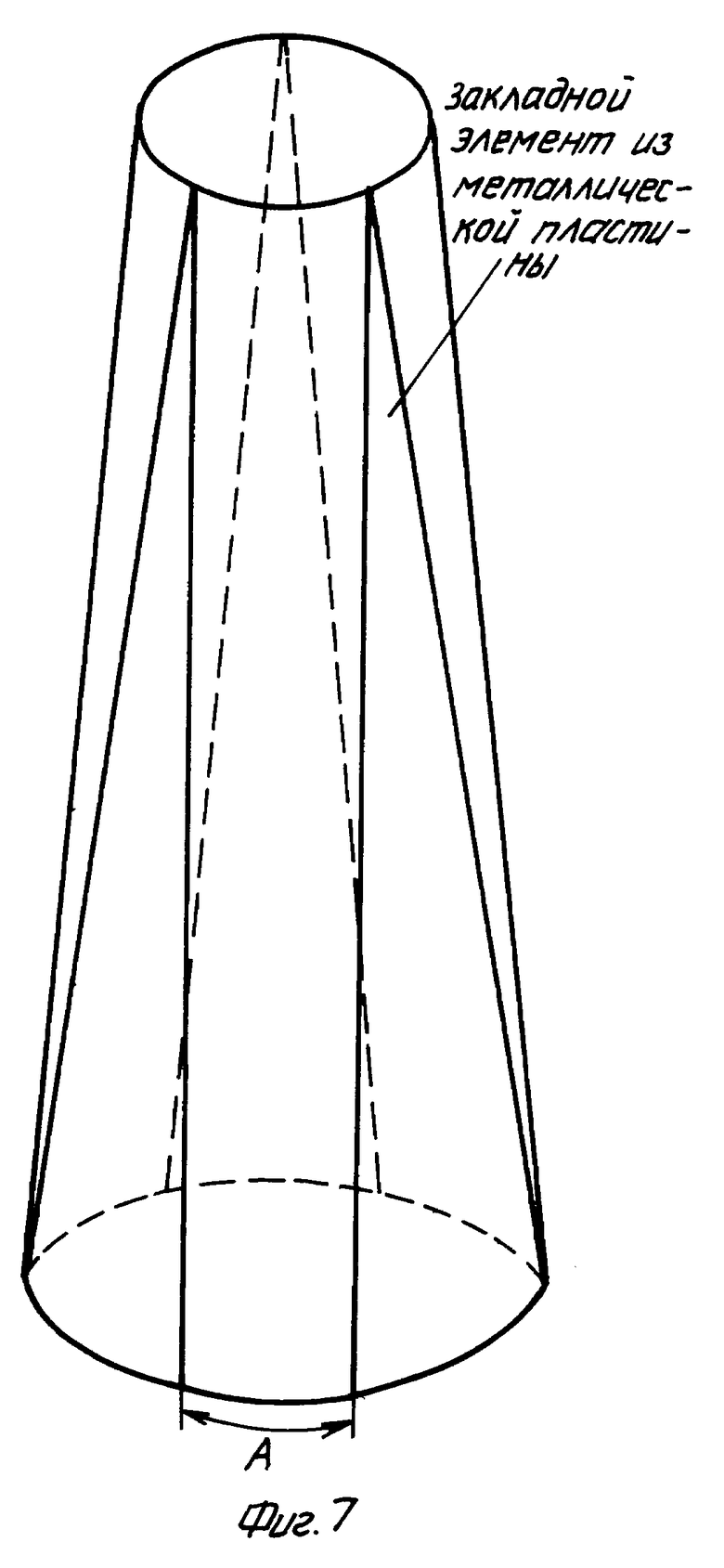

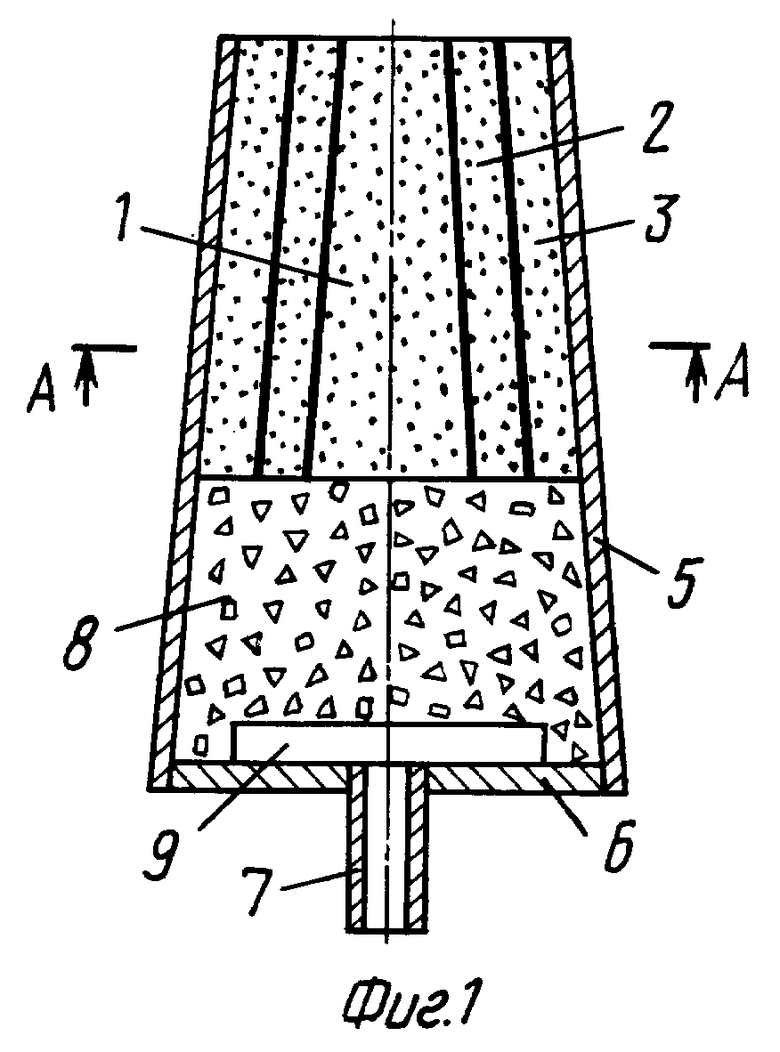

Изобретения поясняются чертежами, где на фиг. 1 изображена фурма для донной продувки металла; на фиг. 2 - сечение по А-А на фиг. 1; на фиг. 3 - устройство для прессования пустотелых огнеупорных блоков продувочного узла, процесс засыпки массы; на фиг. 4 - то же, процесс прессования; на фиг. 5 - то же, процесс выталкивания конусного пуансона и спрессованного пустотелого огнеупорного блока; на фиг. 6 - установка закладных элементов в виде струнной проволоки на поверхностях конусных блоков; на фиг. 7 - установка закладных элементов в виде металлических полосок.

Фурма для донной продувки металла газами содержит продувочный узел, собранный из спрессованных огнеупорных блоков с кажущейся плотностью не менее 3,0 г/см3, выполненных в виде внутреннего сплошного усеченного конуса 1, на который установлены наружные полые усеченные конуса 2 и 3 (фиг. 1). Огнеупорные блоки имеют одинаковую конусность (с углом при вершине конусов 5-15o). Между сопрягаемыми поверхностями конусов установлены закладные элементы в виде, например, струнной проволоки 4 с образованием щелей для подачи газа (фиг. 2). Собранный из огнеупорных конусных блоков 1, 2 и 3 продувочный узел установлен в газонепроницаемую металлическую оболочку 5 с фланцем 6, к которому приварена газоподводящая трубка 7. Для предохранения от проникновения расплавленного металла после износа продувочного узла между фланцем металлической оболочки и основанием продувочного узла уложен пористый наполнитель из монофракционного огнеупорного материала 8 с образованием полости 9 для продувочного газа. Для экономии огнеупорного материала и снижения веса фурмы верхние диаметры наружного и сопрягаемого с ним и каждого последующего полых внутренних конусов равны соответственно 2D, 3D и т.д., где D - верхний диаметр сплошного усеченного конуса и равен 30-45 мм.

Фурма для донной продувки металла в ковше работает следующим образом.

Инертный газ по газоподводящей трубке 7 поступает в полость 9 фурмы и через пористый наполнитель из монофракционного материала 8 под давлением равномерно проникает к щелевидным каналам между конусными поверхностями сопрягаемых блоков 1, 2 и 3. На выходе из фурмы струи инертного газа проникают в жидкий металл и перемешивают его в пространстве ковша.

Ниже приводится пример осуществления способа по изготовлению фурмы для донной продувки металла инертными газами.

Огнеупорную массу для прессования блоков сплошных и пустотелых усеченных конусов продувочного узла фурмы готовят в смесительных бегунах из углеродсодержащей шихты при следующем соотношении компонентов, мас.%:

Зернистый наполнитель - 53-64

Молотый наполнитель - 23-28

Углеродсодержащий наполнитель - 3-15

Органическое связующее - 3,5-6

При подготовке фурменного узла для более жестких условий службы, например для службы в агрегате АСЕА-СКФ, где огнеупоры испытывают дополнительные нагрузки, связанные с электромагнитным перемешиванием металла во время его продувки через фурмы инертным газом в условиях вакуумирования, предлагаемая масса для формования углеродсодержащего огнеупора дополнительно содержит антиоксидант.

Предлагаемое изобретение реализуется при использовании в качестве зернистого наполнителя - электрокорунда, обожженного глинозема, шпинели, периклаза и их смесей, в качестве углеродсодержащего компонента - графита, графитовой спели (графитсодержащие металлургические отходы), силицированного графита и др., в качестве органической связки - фенолформальдегидной смолы или этиленгликоля совместно со связующим фенольным порошкообразным (СФП), а в качестве антиоксиданта металлический Al, его сплав с Mg, металлический Si, карбид кремния, бор аморфный, бескислородные борсодержащие соединения и др.

При изготовлении углеродсодержащей массы предлагается следующее соотношение фракций в зернистом и молотом материалах, %:

фр. 1,5-1,0 мм - 25

фр. 1,0-0,5 мм - 25

фр. 0,5-0 мм - 20

фр. менее 0,063 мм - 30

Содержание зерен менее 0,063 мм в молотой смеси должно быть не менее 98%, а насыпная плотность массы не менее 1,7 г/см3.

Из приготовленной огнеупорной массы формируют двухсторонним прессованием и полые усеченные конусные блоки продувочного узла на гидравлических прессах при удельном давлении не мене 120 Н/мм2, обеспечивающем получение открытой пористости не более 8%.

При прессовании корундографитовых элементов блока сырец сформованных изделий имеет кажущуюся плотность выше 3,2 г/см3, корундошпинельнографитовых - 3,15 г/см3, периклазошпинельноуглеродистых - выше 3,05 г/см3 и периклазоуглеродистых - выше 3,0 г/см3.

Спрессованные сплошной и полые усеченные конуса притирают между собой по сопрягаемым конусным поверхностям.

Перед сборкой продувочного узла на наружные поверхности сплошного и одного или нескольких полых спрессованных конусов по образующей сверху вниз через 120o по окружности наносят равномерный слой клеевой углеродсодержащей композиции шириной 2-3 мм и толщиной 0,1-0,2 мм. В слой композиции по образующей конусов вдавливают закладные элементы - струнную проволоку диаметром 0,05- 0,2 мм или металлические полоски толщиной 0,05-0,2 мм, которые выполняют функцию калибровки ширины щелей продувочного узла фурмы. На сплошной усеченный конус с закладными элементами устанавливают последовательно полые усеченные конуса. Последний - внешний усеченный полый конус составного фурменного блока устанавливают без нанесения на его наружную поверхность закладных элементов.

В предложенном выше способе установки закладных элементов продувочный блок фурмы в процессе эксплуатации, по мере его износа, постепенно увеличивает газопропускную способность, что в отдельных случаях не желательно для стабильного металлургического процесса.

Поэтому с целью обеспечения равномерной подачи инертного газа по площади сечения кольцевых щелей продувочного блока установка закладных элементов из струнной проволоки осуществляется следующим способом: скручиваются, как показано на фиг. 6, две струнные проволоки, которые являются одним закладным элементом, начало скрутки устанавливается в верхней части конуса, а свободные концы закладного элемента располагаются по поверхности конуса, образуя в секущей плоскости конуса равносторонний треугольник, что иллюстрируется фиг. 6, при этом угол раскрытия между свободными концами закладных элементов, расположенных по поверхности конуса, будет определяться соотношением

A = (L-l)/3,

где A - длина окружности нижнего основания конуса, заключенного между свободными концами закладного элемента;

l - длина окружности верхнего основания конуса;

L - длина окружности нижнего основания конуса.

Участок поверхности конуса, заключенный между образующими закладного элемента, покрывают клеевой композицией толщиной 0,1-0,2 мм.

Также при использовании металлических полос (фиг. 7) изготавливают шаблон - развертку плоскости, заключенной между образующими закладного элемента, с использованием струнной проволоки и по шаблону вырезают необходимое число фигур, на которые с одной стороны наносят равномерный слой углеродсодержащей композиции толщиной не более 0,1 мм с последующим их наклеиванием на поверхность конуса. При этом вершину наклеиваемого закладного элемента располагают в верхнем основании усеченного конуса так, чтобы нижняя широкая часть совпала с окружностью нижнего основания конуса. После нанесения закладных элементов и сборки продувочных блоков из составных его элементов, последние термообрабатываются при температуре 150-1400oC. При t = 150-220oC термообработку проводят в слабоокислительной среде, например, в отходящих газах, отобранных от туннельных печей. При высоких температурах 1100-1400oC термообработку проводят в восстановительной среде. Низкотемпературная термообработка производится по режиму термообработки углеродсодержащих изделий со скоростью подъема температур 15oC в час с выдержкой при конечной температуре 3-4 часа и скоростью охлаждения 20-30oC в час, при этом из сырца огнеупора удаляются низкотемпературные компоненты связки, в т.ч. фенольные составляющие, идет процесс карбонизации и отвердения углеродистой связки с образованием полукокса, прочностные характеристики огнеупора при этом повышаются.

При высокотемпературной обработке в восстановительной среде, при температуре до 600oC происходит удаление летучих продуктов деструкции связки и превращения связующего полимера в кокс. Дальнейшее повышение температуры до 900-1000oC приводит к упрочнению коксовой связки, которая связывает между собой зерна наполнителя и графита. При температурах > 1000oC происходит формирование более плотной структуры углеродистокерамической связки, что способствует образованию плотной и прочной структуры углеродсодержащих изделий, препятствующей диффузии в них кислорода при эксплуатации их в тепловых агрегатах. Наряду с этими процессами при высоких температурах термообработки возможны процессы дополнительного насыщения огнеупора углеродом за счет пироуглерода, образующегося при пиролизе коксовой засыпки.

Для сборки фурмы (фиг. 1) используют конусную металлическую обечайку 5, фланец 6 с газоподводящей трубкой 7. В металлическую обечайку, предварительно нагретую до температуры 800-1000oC, вставляют собранный и термообработанный продувочный узел. Для предохранения от проникновения расплавленного металла после износа продувочного узла пространство между донной частью продувочного узла и нижним срезом конусной обечайки заполняют набивной массой из монофракционного огнеупорного материала с образованием полости для газа.

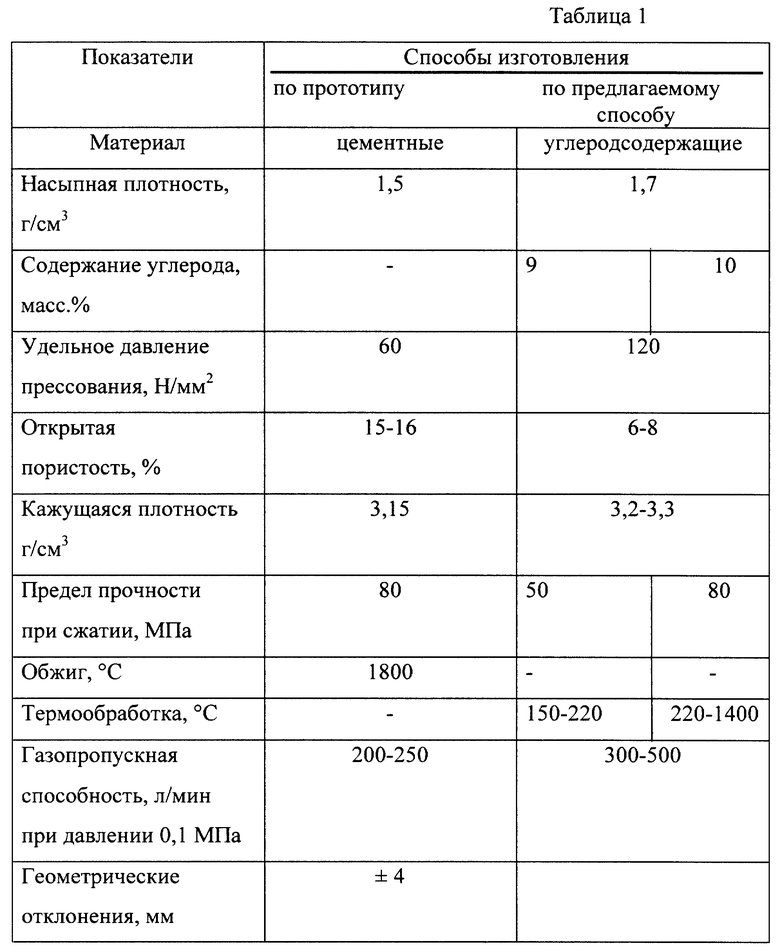

Сравнительные показатели фурм, изготовляемых по прототипу и предлагаемому способу, приведены в таблице 1.

Устройство для реализации способа изготовления фурмы, связанного с процессом прессования огнеупорных блоков продувочного узла, выполненного в виде сплошного и полых усеченных конусов, содержит формовочную коробку 10 с матрицей (фиг. 3), образующей наружную коническую поверхность огнеупорных блоков, пуансон, состоящий из средней, выполненной в виде усеченного конуса части 11, формирующей внутреннюю поверхность полого блока, верхней части, выполненной в виде цилиндрической прессующей головки 12, взаимодействующей с верхним прессующим штемпелем, и нижней части, выполненной в виде удлиненного цилиндрического хвостовика 13. Цилиндрический хвостовик 13 снабжен подвижной втулкой 14 с нижней прессующей головкой 15, установленной в формовочную коробку 10. На прессующие головки 12 и 15 могут устанавливаться регулирующие шайбы 16 и 17.

Прессование полых усеченных конусов огнеупорного блока осуществляется следующим образом.

Процесс засыпки огнеупорной массы производят при поднятом вверх конусном пуансоне с верхней прессующей головкой 12 и при крайнем нижнем положении подвижной втулки 14 с нижней прессующей головкой 15 (фиг. 3). После засыпки огнеупорной массы 18 в формовочную коробку 10 приводят в движение верхний 19 и нижний 20 прессующие штемпели и происходит двустороннее прессование пустотелого усеченного конуса (фиг. 4). Прессование ведут при удельном давлении не менее 120 Н/мм2, что обеспечивает открытую пористость изделия 21 не более 8% и кажущуюся плотность не менее 3,0 г/см3. Процесс извлечения спрессованного изделия осуществляется выталкивателем 22 (фиг. 5), который вначале выталкивает конусный пуансон, а затем подвижную втулку 14 с нижней прессующей головкой 15 совместно с изделием 21 из формовочной коробки 10. Прессование полых изделий с другими типоразмерами осуществляется этим же устройством, но с соответствующими размерами матрицы, конусного пуансона, подвижной втулки и регулирующих шайб.

Прессование сплошных усеченных конусов осуществляется аналогичным образом, только без использования конусного пуансона, а вместо нижней регулирующей шайбы 17 установлен сплошной диск.

Конструкция фурмы, состоящая из отдельно спрессованных конусных блоков с кажущейся плотностью не менее 3,0 г/см3, применение углеродсодержащего огнеупора для изготовления фурм с насыпной плотностью не менее 1,7 г/см3 и открытой пористостью не более 8% после двухстороннего прессования при удельном давлении не менее 120 Н/мм2, притирка сопрягаемых конусных поверхностей перед сборкой и установка между ними металлических щелеобразующих элементов позволяет получить стабильную, приближенную к расчетной, газопропускную способность фурмы.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ДОННОЙ ПРОДУВКИ МЕТАЛЛА ГАЗОМ | 2003 |

|

RU2234540C1 |

| УСТРОЙСТВО ДЛЯ ДОННОЙ ПРОДУВКИ МЕТАЛЛА ГАЗОМ, СПОСОБ ИЗГОТОВЛЕНИЯ ПРОДУВОЧНОГО МОНОБЛОКА И ОГНЕУПОРНЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ МОНОБЛОКА | 2003 |

|

RU2255118C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПЛОТНОГО УГЛЕРОДСОДЕРЖАЩЕГО ОГНЕУПОРА | 2000 |

|

RU2166488C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПЛОТНОГО УГЛЕРОДСОДЕРЖАЩЕГО ОГНЕУПОРА | 2000 |

|

RU2184714C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЕРАЗЛИВОЧНОГО ПРИПАСА | 2001 |

|

RU2210459C2 |

| Фурма для донной продувки расплава металла и способ ее изготовления | 1990 |

|

SU1717641A1 |

| УГЛЕРОДОСОДЕРЖАЩИЙ ОГНЕУПОР | 1997 |

|

RU2120925C1 |

| ФУРМА ДЛЯ ДОННОЙ ПРОДУВКИ МЕТАЛЛА ГАЗАМИ В КОВШЕ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2368460C2 |

| ФУРМА ДЛЯ ДОННОЙ ПРОДУВКИ МЕТАЛЛА ГАЗАМИ В КОВШЕ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2479635C2 |

| ФУРМА ДЛЯ ДОННОЙ ПРОДУВКИ МЕТАЛЛА ГАЗАМИ В КОВШЕ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2369464C2 |

Изобретение относится к металлургии и касается фурм для донной продувки металла, способа их изготовления и устройства для реализации способа. Фурма состоит из изготовленных двухсторонним прессованием в виде отдельных деталей сплошного и пустотелых усеченных конусов внутреннего и наружных блоков продувочного узла (ПУ), заключенного в металлическую оболочку с газопроводящей трубкой. Блоки ПУ изготавливают из углеродсодержащего огнеупорного материала (ОМ) с насыпной плотностью не менее 1,7 г/см3, кажущейся плотностью не менее 3 г/см3 и открытой пористостью не более 8% после двухстороннего прессования при удельном давлении не менее 120 Н/мм2. Содержание углерода в ОМ - 3-15%. Перед сборкой ПУ сопрягаемые конусные поверхности блоков притирают и на них наносят закладные элементы, образующие между ними щели для подачи газа. Собранный ПУ подвергают термообработке при температуре 150-1400°С. Для прессования пустотелых усеченных конусных блоков и выталкивания готового изделия средняя часть пуансона выполнена в виде усеченного конуса, формирующего внутреннюю поверхность блоков. Верхняя часть пуансона выполнена в виде цилиндрической прессующей головки, взаимодействующей с верхним прессующим штемпелем. Нижняя часть пуансона выполнена в виде удлиненного цилиндрического хвостовика, снабженного подвижной относительно него втулкой с нижней прессующей головкой. Нижний прессующий штемпель взаимодействует с подвижной втулкой и выполнен с отверстием для пуансона. На верхней и нижней прессующих головках могут быть установлены регулирующие шайбы. Технический результат - повышение срока службы фурмы, создание стабильного потока инертного газа на выходе из фурмы, снижение расхода огнеупорного материала, обеспечение надежности и безопасности работы устройства, понижение себестоимости изготовляемой фурмы. 3 с. и 4 з.п. ф-лы, 7 ил., 1 табл.

Авторы

Даты

2001-05-20—Публикация

2000-04-05—Подача