Данное техническое решение относится к области изготовления изделий из полимеров, в частности к способам формования изделий из порошкообразных полимеров и устройствам для их осуществления, и может быть использовано при изготовлении крупногабаритных изделий из порошка сверхвысокомолекулярного полиэтилена (порошка СВМП) и композиционных материалов на его основе.

Известен способ формования изделий из порошкообразных полимеров, включающий прессование порошка с непрерывным удалением выделяющегося из его объема воздуха, а также последующую термообработку спрессованных заготовок, при этом термообработку заготовок осуществляют под дополнительным давлением (1).

Известно также устройство для осуществления указанного способа, включающее пресс, снабженный неподвижным столом, верхнюю и нижнюю траверсы, главный привод, пресс-форму и приспособления для нагрева и охлаждения пресс-формы, при этом пресс-форма выполнена разборной, а приспособления для нагрева и охлаждения пресс-формы установлены на столе пресса (1).

К недостаткам известного технического решения относятся: необходимость использования высокого давление прессования для получения заготовок, что, в свою очередь, приводит к необходимости использовать пресс с большими усилиями прессования при получении крупногабаритных изделий, низкое качество сформованных изделий, обусловленное их высокой остаточной пористостью, и низкая производительность основного технологического процесса, связанная с длительностью процессов прессования и термообработки.

Предлагаемое изобретение направлено на решение технической задачи снижения давления прессования и повышения производительности технологического процесса при одновременном повышении качества сформованных изделий.

Основной технический результат от использования предложенного изобретения достигается тем, что в способе формования изделий из порошкообразных полимеров прессование порошка осуществляют при наложении на весь его объем многократной сдвиговой разнознаковой деформации (МСР-деформации) в направлениях, ортогональных оси прессования, причем в процессе прессования заготовку подвергают нагреву, при этом градиент температуры по объему заготовки не превышает 10%.

Технический результат достигается также при прессовании порошка в три этапа, на первом из которых осуществляют уплотнение порошка при наложении на него МСР-деформации и при непрерывном увеличении давления прессования до его максимально допустимых значений, на втором осуществляют изобарическую выдержку заготовки при максимальном давлении и ее нагрев, а на третьем этапе проводят МСР-деформацию заготовки при максимальном давлении прессования, при этом на первом этапе температуру порошка поддерживают на уровне, не превышающем 0,4-0,6 от температуры плавления полимера, а на втором этапе доводят до 0,8-1,1 от этой температуры, причем МСР-деформацию на первом и третьем этапах прессования завершают после прекращения уплотнения заготовки на каждом из этих этапов.

Технический результат достигается также и при использовании варианта предложенного способа, предусматривающего осуществление МСР-деформации на первом этапе прессования порошка после достижения максимального давления прессования.

Указанный выше технический результат достигается также и тем, что устройство для формования изделий из порошкообразных полимеров снабжено установленными с возможностью перемещения относительно друг друга вдоль вертикальной оси пресса центрирующими планками, верхней, средней и нижней крепежными плитами, а также верхней и нижней вспомогательными монтажными плитами, при этом центрирующие планки, верхняя крепежная, нижняя крепежная и вспомогательные плиты соединены между собой вертикальными направляющими, а средняя крепежная плита снабжена двумя парами горизонтальных направляющих, установленных в центрирующих планках с возможностью перемещения по последним в направлении, ортогональном вертикальной оси пресса, и вспомогательным приводом горизонтального перемещения, установленным на одной из пар горизонтальных направляющих средней плиты, при этом пресс-форма устройства выполнена в виде верхнего и нижнего формующих блоков, каждый из которых состоит из прямоугольных матрицы и пуансона, причем матрица нижнего блока закреплена на нижней крепежной плите, пуансон верхнего блока - на верхней крепежной плите, а матрица верхнего блока и пуансон нижнего блока - на средней плите, при этом матрицы каждого из формующих блоков выполнены с оппозитной парой стенок, установленных с возможностью поворота вокруг двух осей, совпадающих с соответствующими ребрами торцевых поверхностей матрицы и пуансона, а также с возможностью возвратно-поступательного перемещения относительно ребер торцевых поверхностей пуансонов, при этом нижняя и верхняя крепежные плиты снабжены опорными роликами, соединенными между собой вертикальной балкой, которая закреплена на штоке вспомогательного привода горизонтального перемещения с опорой на пару горизонтальных направляющих средней плиты и установлена с возможностью поворота вокруг горизонтальной оси, ортогональной осям горизонтальных направляющих средней плиты, и с возможностью перемещения относительно роликов вдоль вертикальной оси пресса, при этом одна из вспомогательных плит расположена на нижней траверсе пресса, а вторая снабжена вспомогательным приводом вертикального перемещения, соединенным с верхней траверсой пресса, и тягами, соединенными с вертикальными направляющими, установленными с возможностью перемещения относительно вертикальной оси пресса.

Технический результат достигается также при выполнении боковых поверхностей каждой из матриц и пуансонов, пересечения которых с их торцевыми поверхностями образуют ребра, относительно которых возможен поворот и поступательное перемещение боковых стенок матрицы, под углом 60-80 градусов к торцевым поверхностям этих элементов.

Достижение технического результата обеспечивается также и при выполнении торцевых поверхностей матриц и пуансонов с рифлеными пазами, поверхности которых ортогональны осям горизонтальных направляющих средней плиты.

Причинно-следственная связь между совокупностью существенных признаков данного технического решения и достигаемым техническим результатом состоит в следующем.

Осуществление процесса прессования порошка при наложении на весь его объем многократной сдвиговой разнознаковой деформации (МСР-деформации) в направлениях, ортогональных оси прессования, интенсифицирует осадку заготовки, формуемой из порошка полимера, что приводит к активному уплотнению заготовок при температуре материала, не превышающей 0,4-0,6 от температуры плавления полимера, до относительной плотности, равной 92-98% от теоретической, при давлениях прессования, равных 1,5-15 МПа, а также к повышению качества готовых изделий, полученных из этих заготовок после их термообработки.

Нагрев заготовки в процессе прессования, при котором перепад температур по объему заготовки в течение всего цикла нагрева не превышает 10%, а также осуществление прессования порошка в три этапа, на первом из которых осуществляют уплотнение порошка при наложении МСР-деформации и непрерывно увеличивают давление прессования до его максимально допустимых значений, на втором осуществляют изобарическую выдержку заготовки при максимальном давлении и ее последующий нагрев, а на третьем этапе проводят МСР-деформацию заготовки при максимальном давлении прессования, при этом на первом этапе температуру порошка поддерживают на уровне, не превышающем 0,4-0,6 от температуры плавления полимера, а на втором этапе доводят до 0,8-1,1 от этой температуры, причем МСР-деформацию на первом и третьем этапах прессования завершают после прекращения уплотнения заготовки на каждом из этих этапов, обеспечивает получение практически компактных (беспористых) изделий, а также повышает производительность технологического процесса при одновременном повышении качества сформованных изделий.

Подобный технический результат (повышение качества изделий и производительности технологического процесса) достигается также и при реализации варианта предложенного способа, в соответствии с которым наложение МСР-деформации на порошок на первом этапе прессования осуществляют после достижения максимальных значений величины давления прессования.

Снабжение устройства для формования изделий из порошкообразных полимеров установленными с возможностью перемещения относительно друг друга вдоль вертикальной оси пресса центрирующими планками, верхней, средней и нижней крепежными плитами, а также верхней и нижней вспомогательными монтажными плитами, при этом центрирующие планки, верхняя крепежная, нижняя крепежная и вспомогательные плиты соединены между собой вертикальными направляющими, а средняя крепежная плита снабжена двумя парами горизонтальных направляющих, установленных в центрирующих планках с возможностью перемещения по последним в направлении, ортогональном вертикальной оси пресса, и вспомогательным приводом горизонтального перемещения, установленным на одной из пар горизонтальных направляющих средней плиты, при этом пресс-форма устройства выполнена в виде верхнего и нижнего формующих блоков, каждый из которых состоит из прямоугольных матрицы и пуансона, причем матрица нижнего блока закреплена на нижней крепежной плите, пуансон верхнего блока - на верхней крепежной плите, а матрица верхнего блока и пуансон нижнего блока - на средней плите, при этом матрицы каждого из формующих блоков выполнены с оппозитной парой стенок, установленных с возможностью поворота вокруг двух осей, совпадающих с соответствующими ребрами торцевых поверхностей матрицы и пуансона, а также с возможностью возвратно-поступательного перемещения относительно ребер торцевых поверхностей пуансонов, при этом нижняя и верхняя крепежные плиты снабжены опорными роликами, соединенными между собой вертикальной балкой, которая закреплена на штоке вспомогательного привода горизонтального перемещения с опорой на пару горизонтальных направляющих средней плиты и установлена с возможностью поворота вокруг горизонтальной оси, ортогональной осям горизонтальных направляющих средней плиты, и с возможностью перемещения относительно роликов вдоль вертикальной оси пресса, при этом боковые поверхности каждой из матриц и пуансонов, пересечения которых с их торцевыми поверхностями образуют ребра, относительно которых возможен поворот и поступательное перемещение боковых стенок матрицы, под углом 60-80 градусов к торцевым поверхностям этих элементов, а также при выполнении торцевых поверхностей матриц и пуансонов с рифлеными пазами, поверхности которых ортогональны осям горизонтальных направляющих средней плиты, позволяет осуществлять МСР-деформацию всего объема порошка в направлении, ортогональном оси прессования, и его однородную проработку, в результате чего возрастает интенсивность и равномерность уплотнения порошка, а также и полнота удаления воздуха из его объема, что приводит к повышению качества (плотности и физико-механических свойств) крупногабаритных полимерных изделий при низком давлении прессования порошка и сопровождается повышением производительности технологического процесса.

Снабжение устройства для формования изделий из порошкообразных полимеров вспомогательными плитами, одна из которых расположена на нижней траверсе пресса, а вторая снабжена вспомогательным приводом вертикального перемещения, соединенным с верхней траверсой пресса, и тягами, соединенными с вертикальными направляющими, установленными с возможностью перемещения относительно вертикальной оси пресса, позволяет упростить технологический процесс и повысить его производительность как при загрузке порошка в матрицы верхнего и нижнего формующего блоков, так и при выгрузке готовых изделий из этих матриц после окончания цикла прессования.

Таким образом, приведенные выше отличительные признаки предложенного технического решения как по отдельности, так и в своей совокупности направлены на снижение давления прессования и повышение производительности технологического процесса при одновременном повышении качества сформованных изделий, т.е. на решение технической задачи предложенного изобретения.

Основные схемы реализации предложенного способа рассмотрены ниже на примерах выполнения и действия устройства для формования изделий из порошкообразных полимеров и композиционных материалов на его основе.

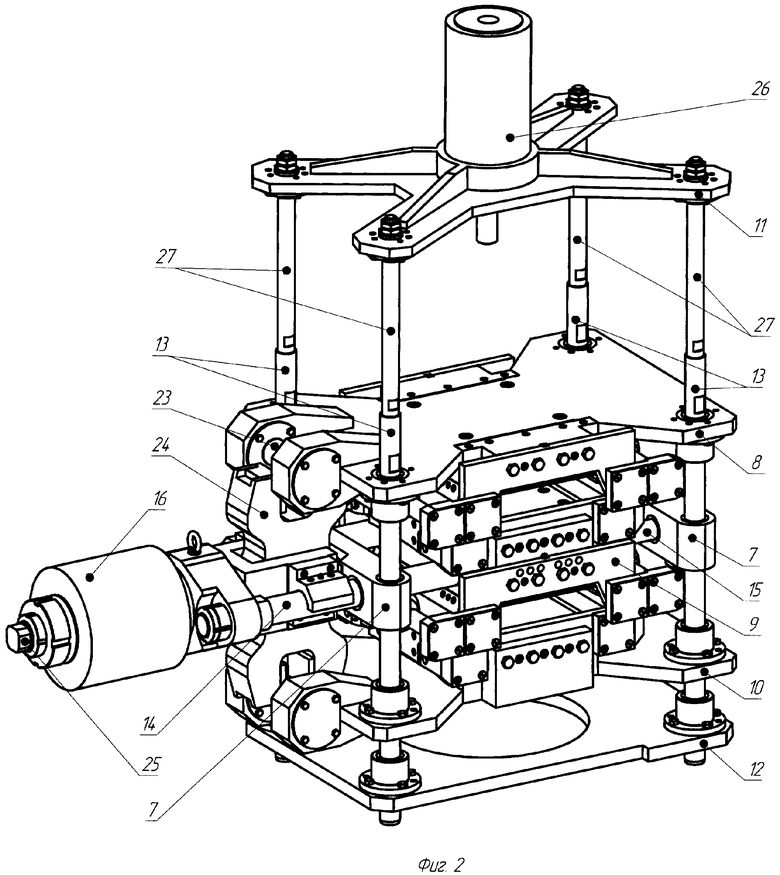

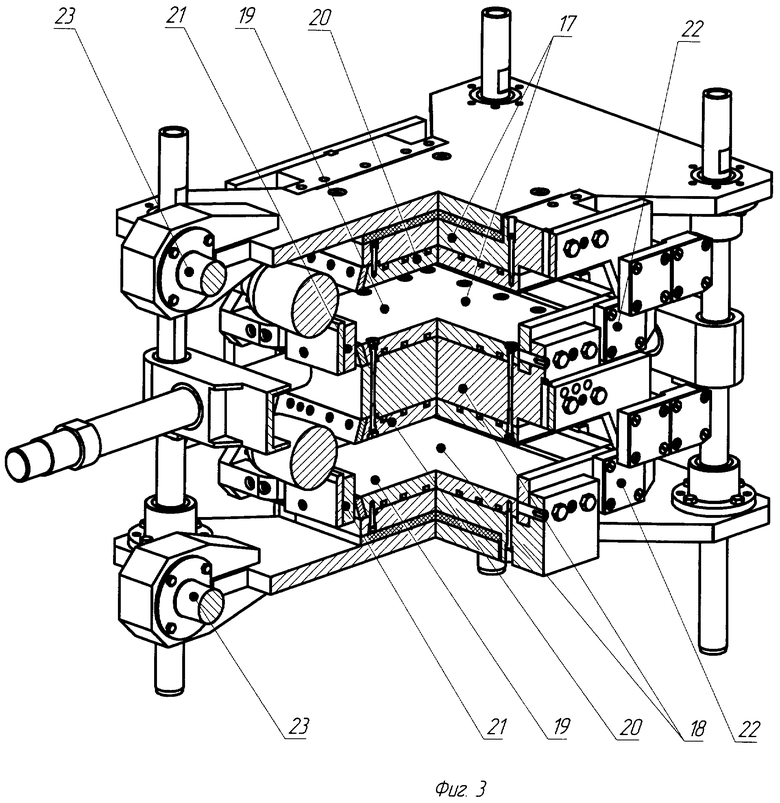

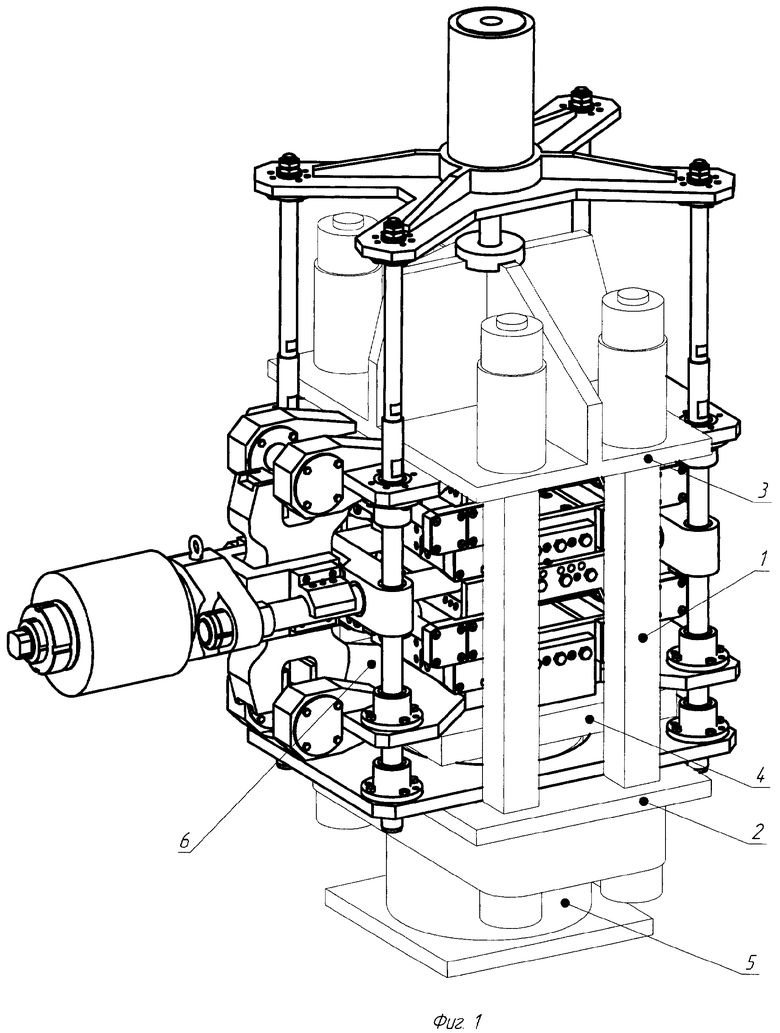

На фиг.1 приведен общий вид предложенного устройства, на фиг.2 - общий вид пресс-формы (в сборе), на фиг.3 - общий вид формующего блока.

Устройство для формования изделий из порошкообразных полимеров (фиг.1, 2 и 3) состоит из пресса 1, снабженного неподвижным столом 2, верхней 3 и нижней 4 траверс, главного привода 5, пресс-формы 6 и приспособления (не показано) для нагрева и охлаждения пресс-формы 6. Устройство снабжено установленными с возможностью перемещения относительно друг друга вдоль вертикальной оси пресса 1 центрирующими планками 7, верхней 8, средней 9 и нижней 10 крепежными плитами, а также верхней 11 и нижней 12 вспомогательными монтажными плитами, при этом центрирующие планки 7, верхняя крепежная 8, нижняя крепежная 10 и вспомогательные плиты 11 и 12 соединены между собой вертикальными направляющими 13, а средняя крепежная плита 9 снабжена двумя парами горизонтальных направляющих 14 и 15, установленных в центрирующих планках 7 с возможностью перемещения по последним в направлении, ортогональном вертикальной оси пресса 1, и вспомогательным приводом 16 горизонтального перемещения, установленным на одной из пар горизонтальных направляющих 14 средней плиты 9, при этом пресс-форма устройства выполнена в виде верхнего 17 и нижнего 18 формующих блоков, каждый из которых состоит из прямоугольных матрицы 19 и пуансона 20, причем матрица 19 нижнего блока 18 закреплена на нижней крепежной плите 10, пуансон 20 верхнего блока 17 - на верхней крепежной плите 8, а матрица 19 верхнего блока 17 и пуансон 20 нижнего блока 18 - на средней плите 9, при этом матрицы 19 каждого из формующих блоков 17 и 18 выполнены с оппозитной парой стенок 21 и 22, установленных с возможностью поворота вокруг двух осей, совпадающих с соответствующими ребрами (не обозначены) торцевых поверхностей матриц 19 и пуансонов 20, а также с возможностью возвратно-поступательного перемещения относительно ребер (не обозначены) торцевых поверхностей пуансонов 20, при этом нижняя 10 и верхняя 8 крепежные плиты снабжены опорными роликами 23, соединенными между собой вертикальной балкой 24, которая закреплена на штоке 25 вспомогательного привода 16 горизонтального перемещения с опорой на пару горизонтальных направляющих 14 средней плиты 9 и установлена с возможностью поворота вокруг горизонтальной оси, ортогональной осям горизонтальных направляющих 14 и 15 средней плиты 9, и с возможностью перемещения относительно роликов 23 вдоль вертикальной оси пресса 1, при этом нижняя вспомогательная плита 12 расположена на нижней траверсе 4 пресса 1, а верхняя 11 снабжена вспомогательным приводом 26 вертикального перемещения, соединенным с верхней траверсой 3 пресса 1, и тягами 27, соединенными с вертикальными направляющими 13, установленными с возможностью перемещения относительно вертикальной оси пресса 1.

Средняя крепежная плита 9 снабжена приспособлением (не обозначено) для ее закрепления на вертикальных направляющих 13. Боковые поверхности (не обозначены) каждой из матриц 19 и пуансонов 20, пересечения которых с их торцевыми поверхностями образуют ребра (не обозначены), относительно которых возможен поворот и поступательное перемещение боковых стенок 21 и 22 матрицы 19, выполнены под углом 60-80 градусов к торцевым поверхностям этих элементов. При этом торцевые поверхности матриц 19 и пуансонов 20 выполнены с рифлеными пазами (не обозначены), поверхности которых ортогональны осям горизонтальных направляющих 14 и 15 средней плиты 9.

Устройство работает следующим образом.

Среднюю крепежную плиту 9 с помощью устройства (не обозначено) для закрепления ее на вертикальных направляющих 13 поднимают в крайнее верхнее положение вспомогательным приводом 26. Главный привод 5 пресса 1 и матрица 19 нижнего формующего блока 18 находятся в крайнем нижнем положении. Порошок засыпают в матрицу 19 нижнего формующего блока 18 слоем равномерной толщины. Затем среднюю крепежную плиту 9 с закрепленным на ее нижней торцевой поверхности (не обозначена) пуансоном 20 нижнего формующего блока 18 опускают вниз до касания с поверхностью порошка, засыпанного в матрицу 19 нижнего формующего блока 18.

После этого вспомогательным приводом 26 опускают вертикальные направляющие 13 с закрепленной на них средней плитой 9 в крайнее нижнее положение. При этом пуансон 20 нижнего формующего блока 18 опирается на верхнюю торцевую поверхность порошка, засыпанного в матрицу 19 нижнего формующего блока 18.

Затем засыпают равномерным по толщине слоем порошок в матрицу 19 верхнего формующего блока 17. Главным приводом 5 пресса 1 проводят вертикальное перемещение нижней 10 и средней 9 плит, что обеспечивает сжатие двумя пуансонами 20 двух слоев порошка, засыпанного в матрицы 19 верхнего 17 и нижнего 18 формующих блоков.

В зависимости от выбранных вариантов осуществления способа прессования МСР-деформацию проводят сразу после закрытия матриц 19 пуансонами 20, либо после набора заданных значений температуры и давления прессования. Для этого вспомогательным приводом 16 осуществляют возвратно-поступательные перемещения горизонтальных направляющих 14 средней крепежной плиты 9 в ортогональном вертикальной оси пресса 1 направлении (относительно вертикальной балки 24, закрепленной на оси привода 16 и перемещающейся вдоль вертикальной оси пресса по опорным роликам 23 верхней 8 и нижней 10 крепежных плит). Возвратно-поступательные перемещения горизонтальных направляющих 15 вызывают перемещения средней крепежной плиты 9 относительно верхней 8 и нижней 10 крепежных плит. При этом две пары оппозитных боковых стенок 21 и 22 поворачиваются в противофазах относительно осей, совпадающих с соответствующими ребрами торцевых поверхностей матриц 19 и пуансонов 20, и перемещаются поступательно вдоль ребер (не обозначены) последних. При этом осуществляется многократная сдвиговая разнознаковая деформация (МСР-деформация) всего объема порошка в направлениях, ортогональных оси прессования.

Нагрев прессуемого порошка проводят через торцевые поверхности матриц 19 и пуансонов 20 в соответствии с принятыми режимами нагрева и прессования. Необходимую температуру этих поверхностей обеспечивают за счет подачи теплоносителя в специальные каналы (не показаны), выполненные в матрицах 19 и пуансонах 20.

Осевое сжатие (прессование) и уплотнение порошка в течение всего цикла прессования обеспечивается главным приводом 5 пресса 1 за счет перемещения относительно друг друга верхней 8, средней 9 и нижней 10 крепежных плит вдоль вертикальной оси пресса 1.

После окончания процессов МСР-деформации и прессования порошка средняя крепежная плита 9 вспомогательным приводом 16 устанавливается соосно с верхней 8 и нижней 10 крепежными плитами и фиксируется в этом положении. Выдержка порошка при заданных значениях давления и температуры производится в соответствии с выбранным способом формования и режимом термообработки.

Затем главный привод 5 пресса 1 опускают в крайнее нижнее положение. При этом пуансон 20 верхнего формующего блока 17 выходит из матрицы 19 этого блока, а спрессованную заготовку извлекают из полости матрицы 19.

Затем верхняя монтажная плита 11 вспомогательным приводом 26 перемещается в крайнее верхнее положение, в результате чего тяги 27 перемещают вдоль вертикальной оси пресса 1 в крайнее верхнее положение вертикальные направляющие 13 и закрепленную на них при помощи приспособления (не обозначено) среднюю крепежную плиту 9. При этом пуансон 20 нижнего прессующего блока 18 выходит из его матрицы 19. Спрессованная заготовка, находящаяся в матрице 19 этого блока, также извлекается из пресс-формы. Цикл прессования закончен.

Спрессованные заготовки могут подвергаться дополнительной термообработке при выбранных параметрах процесса. Однако уровень свойств, полученных после такой термообработки изделий, в значительной степени определяется качеством заготовок, полученных на стадии прессования.

Готовые изделия после прессования или после дополнительной термообработки направляют на склад готовой продукции, а следующий цикл формования начинается с загрузки прессуемого порошка полимера в свободные полости (не обозначены) матриц 19 нижнего 18 и верхнего 17 формующих блоков.

Описанное техническое решение (способ и устройство для его осуществления) предназначено преимущественно для изготовления высокоплотных крупногабаритных изделий из порошка СВМП (порошка сверхвысокомолекулярного полиэтилена) и композиционных материалов на его основе. Так, при изготовлении крупногабаритных изделий (прямоугольных плит размером 500×500×40 мм из порошка СВМП) при использовании известного технического решения продолжительность технологического процесса составляла 4-6 часов, а плотность готового (термообработанного) изделия не превышала 0,98 от теоретической плотности материала, при этом неоднородность распределения пористости по сечению изделия достигала 2-4%.

При изготовлении аналогичных изделий с использованием предложенного технического решения продолжительность технологического процесса составила не более 2 часов, а плотность готового изделия была равна теоретической плотности материала (пористость в изделии не обнаружена). При этом величина давления прессования порошка в предложенном способе, необходимая для получения изделий высокого качества, не превышает 60% от величины давления, применявшейся в известном варианте технического решения.

Следовательно, использование предложенного технического решения для изготовления крупногабаритных изделий из порошкообразных полимеров и композиционных материалов на его основе позволяет снизить давление прессования и повысить производительность технологического процесса при одновременном повышении качества сформованных изделий.

Источники информации

1. SU 1359144 А1, кл. В29С 43/52, 15.12.1987.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМОВАНИЯ ДЛИННОМЕРНЫХ ЛИСТОВ ИЗ ПЛАСТИФИЦИРОВАННЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2498900C1 |

| СПОСОБ ФОРМОВАНИЯ ДЛИННОМЕРНЫХ ПОЛЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ И ПЛАСТИФИЦИРОВАННЫХ МАСС И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2012 |

|

RU2492965C1 |

| СПОСОБ НЕМОНОТОННОГО ДЕФОРМИРОВАНИЯ АНИЗОТРОПНЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2021 |

|

RU2781869C1 |

| СПОСОБ ЭКСТРУЗИИ ПЛАСТИФИЦИРОВАННЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2012 |

|

RU2489253C1 |

| Устройство для прессования изделий из металлических порошков | 1986 |

|

SU1340901A1 |

| УСТРОЙСТВО ДЛЯ ДЕФОРМАЦИОННОЙ ОБРАБОТКИ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2013 |

|

RU2536844C1 |

| Пресс-форма для прессования металлических порошков | 1979 |

|

SU863180A1 |

| СПОСОБ ФОРМИРОВАНИЯ УЛЬТРАМЕЛКОЗЕРНИСТОЙ СТРУКТУРЫ В МЕТАЛЛИЧЕСКОЙ ЗАГОТОВКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2341350C2 |

| СПОСОБ ОБЪЕМНОГО ПРЕССОВАНИЯ БРИКЕТОВ ИЗ ПОРОШКООБРАЗНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2014 |

|

RU2572268C1 |

| Пресс-форма для прессования металлических порошков | 1979 |

|

SU863179A1 |

Данная группа изобретений относится к области изготовления изделий из полимеров, в частности к способам формования изделий из порошкообразных полимеров и устройствам для их осуществления, и может быть использовано при изготовлении крупногабаритных изделий из порошка сверхвысокомолекулярного полиэтилена (порошка СВМП). В способе формования изделий из порошкообразных полимеров прессование порошка осуществляют при наложении на весь его объем многократной сдвиговой разнознаковой деформации (МСР-деформации) в направлениях, ортогональных оси прессования, и при непрерывном удалении выделяющегося из его объема воздуха, причем в процессе прессования заготовку подвергают нагреву, а градиент температуры по объему заготовки не превышает 10%. Прессование порошка осуществляют в три этапа, на первом из которых осуществляют уплотнение порошка при наложении на него МСР-деформации и при непрерывном увеличении давления прессования до его максимально допустимых значений, на втором осуществляют изобарическую выдержку заготовки при максимальном давлении и ее нагрев, а на третьем этапе проводят МСР-деформацию заготовки при максимальном давлении прессования, при этом на первом этапе температуру порошка поддерживают на уровне, не превышающем 0,3-0,5 от температуры плавления полимера, а на втором этапе доводят до 0,8-1,2 от этой температуры, причем МСР-деформацию на первом и третьем этапах прессования завершают после прекращения уплотнения заготовки на каждом из этих этапов. Возможно осуществление МСР-деформации на первом этапе прессования порошка после достижения максимального давления прессования. Устройство для формования изделий из порошкообразных полимеров снабжено установленными с возможностью перемещения относительно друг друга вдоль вертикальной оси пресса центрирующими планками, верхней, средней и нижней крепежными плитами, а также верхней и нижней вспомогательными монтажными плитами, при этом центрирующие планки, верхняя крепежная, нижняя крепежная и вспомогательные плиты соединены между собой вертикальными направляющими, а средняя крепежная плита снабжена двумя парами горизонтальных направляющих, установленных в центрирующих планках с возможностью перемещения по последним в направлении, ортогональном вертикальной оси пресса, и вспомогательным приводом горизонтального перемещения, установленным на одной из пар горизонтальных направляющих средней плиты. При этом пресс-форма устройства выполнена в виде верхнего и нижнего формующих блоков, каждый из которых состоит из прямоугольных матрицы и пуансона, причем матрица нижнего блока закреплена на нижней крепежной плите, пуансон верхнего блока - на верхней крепежной плите, а матрица верхнего блока и пуансон нижнего блока - на средней плите. Матрицы каждого из формующих блоков выполнены с оппозитной парой стенок, установленных с возможностью поворота вокруг двух осей, совпадающих с соответствующими ребрами торцевых поверхностей матрицы и пуансона, а также с возможностью возвратно-поступательного перемещения относительно ребер торцевых поверхностей пуансонов. Нижняя и верхняя крепежные плиты снабжены опорными роликами, соединенными между собой вертикальной балкой, которая закреплена на штоке вспомогательного привода горизонтального перемещения с опорой на пару горизонтальных направляющих средней плиты и установлена с возможностью поворота вокруг горизонтальной оси, ортогональной осям горизонтальных направляющих средней плиты, и с возможностью перемещения относительно роликов вдоль вертикальной оси пресса. Одна из вспомогательных плит расположена на нижней траверсе пресса, а вторая снабжена вспомогательным приводом вертикального перемещения, соединенным с верхней траверсой пресса, и тягами, соединенными с вертикальными направляющими, установленными с возможностью перемещения относительно вертикальной оси пресса. Боковые поверхности каждой из матриц и пуансонов, пересечения которых с их торцевыми поверхностями образуют ребра, относительно которых возможен поворот и поступательное перемещение боковых стенок матрицы, выполнены под углом 60-80 градусов к торцевым поверхностям этих элементов. Торцевые поверхности матриц и пуансонов выполнены с рифлеными пазами, поверхности которых ортогональны осям горизонтальных направляющих средней плиты. Технический результат при использовании изобретений заключается в снижении давления прессования и повышения производительности технологического процесса при одновременном повышении качества сформованных изделий. 2 н. и 5 з.п. ф-лы, 3 ил.

| Способ формования изделий из термопластов | 1985 |

|

SU1359144A1 |

| Способ прессования металлического порошка | 1986 |

|

SU1340902A1 |

| СПОСОБ ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2225280C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК С МЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ | 2004 |

|

RU2277992C2 |

| Пресс-форма для прессования изделийиз пОРОшКА | 1978 |

|

SU801985A1 |

| WO 9006199 A1, 14.06.1990 | |||

| US 5156854 A, 20.10.1992 | |||

| Способ изготовления трубчатого электронагревателя | 1982 |

|

SU1069196A1 |

Авторы

Даты

2008-12-20—Публикация

2007-02-20—Подача