со о to

00

ел

Изобретение относится к переработке неметалли еских материалов и может найти применение при изготовлении изделий из полимерных компози- ционных материалов, имеющих параллельные в сечении стенки, например профили П-образного сечения, коробчатые профили, цилиндры.

Целью изобретения является расши- рение возможности термокомпрессионного метода путем увеличения возможной толщины стенки формуемой детали и увеличения давления формования без увеличения габаритов пресс-формы и ухудшения качества детали.

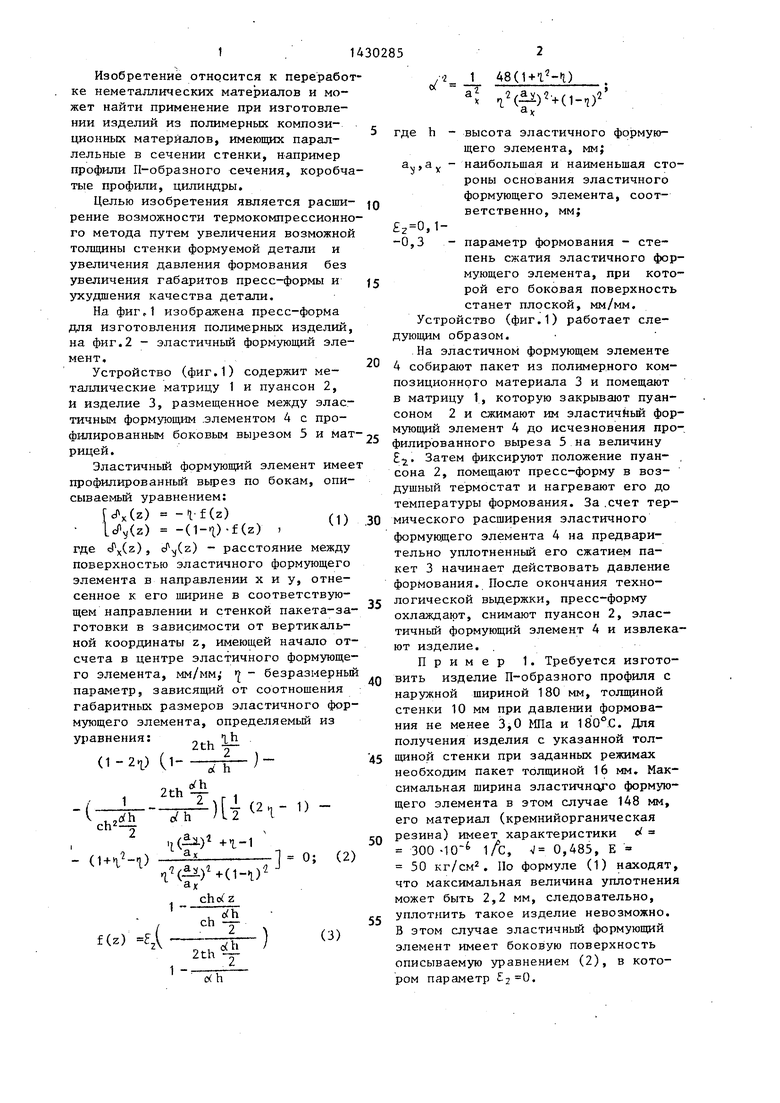

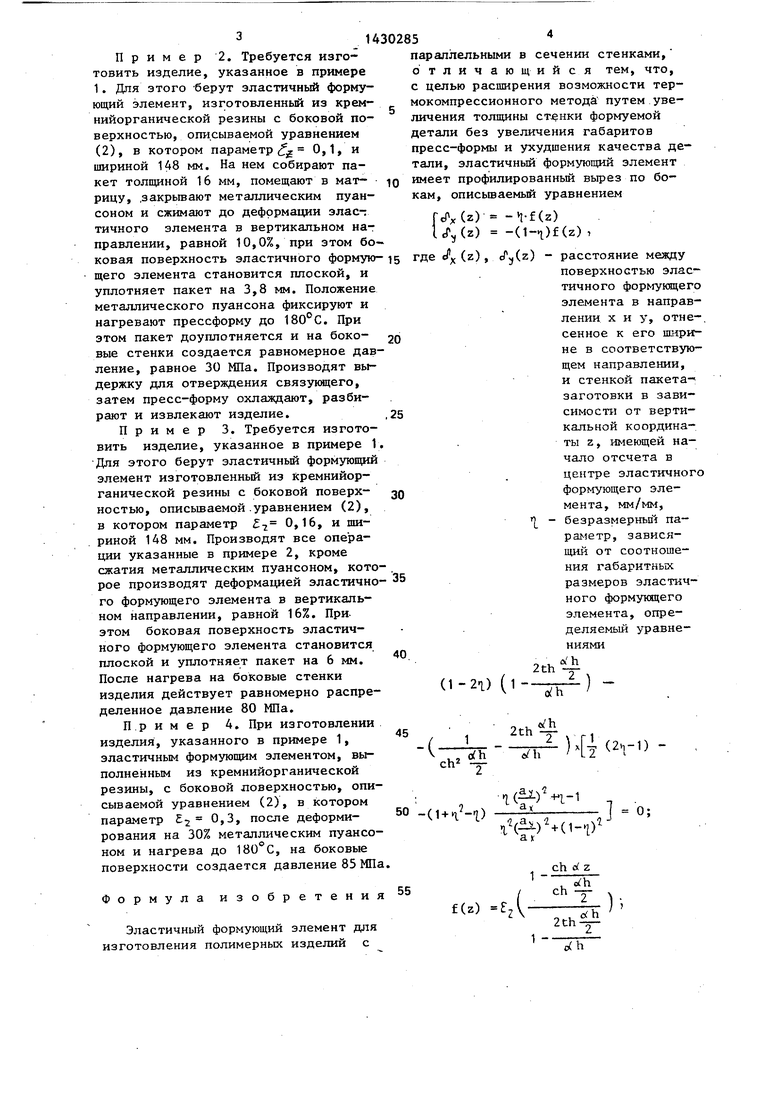

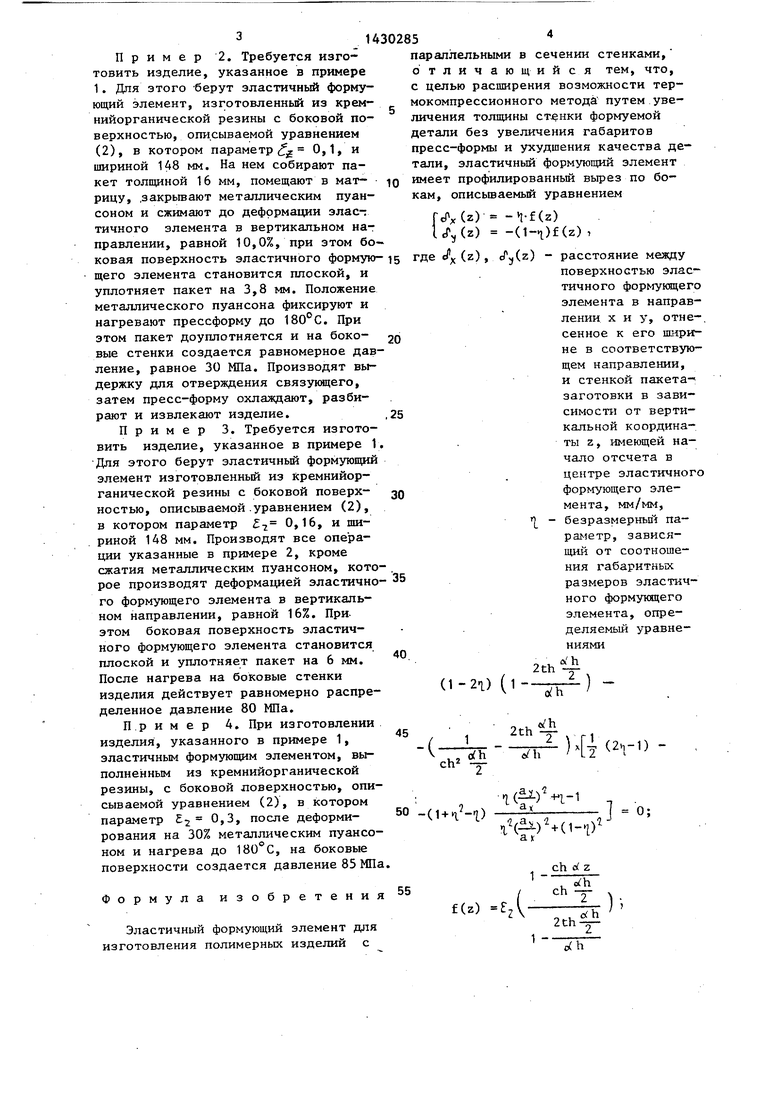

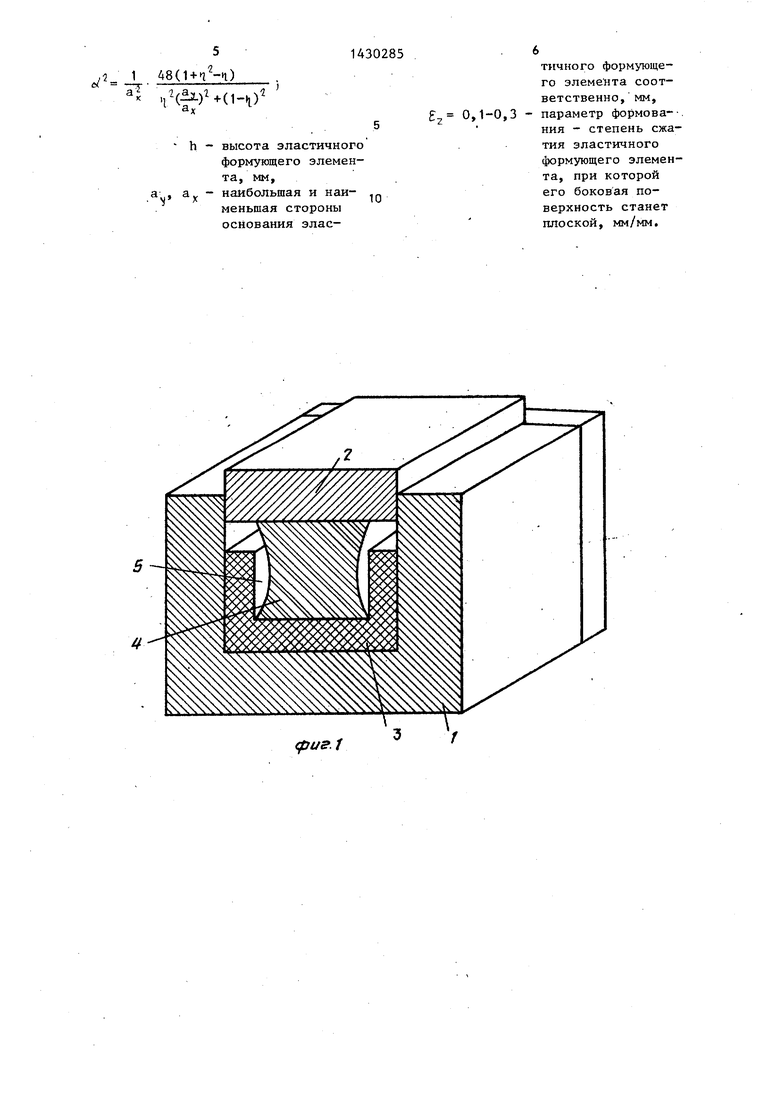

На фиг,1 изображена пресс-форма для изготовления полимерных изделий, на фиг.2 - эластичньш формующий элемент.

Устройство (фиг.1) содержит металлические матрицу 1 и пуансон 2, И изделие 3, размещенное между эластичным формующим .элементом 4 с профилированным боковым вырезом 5 и матрицей .

Эластичный формующий элемент имее профилированный вырез по бокам, описываемый уравнением:

.px(z) -I fCz) Uy(z) -(1-a)-f(z) где ), сГч((2) - расстояние между поверхностью эластичного формующего элемента в направлении хну, отнесенное к его ширине в соответствующем направлении и стенкой пакета-заготовки в зависимости от вертикальной координаты Z, имеющей начало отсчета в центре эластичного формующего элемента, мм/мм ) - безразмерньй параметр, зависящий от соотношения габаритных размеров эластичного формующего элемента, определяемьй из уравнения:

(1)

-(

ch

dh

- 1)

()

(1)4(1-)2

Зх

choi Z 1

0; (2)

f(z)

4

, o(h

СП -г2th

(3)

1 -:

(УЬ

1 48()

а

X

1(-J)(1-)

а

5

0

д

5

0

5

0

5

0

5

5 где h - высота эластичного формующего элемента, мм;

а,а - наибольшая и наименьшая стороны основания эластичного формующего элемента, соответственно, мм;

,1- -0,3

параметр формования - степень сжатия эластичного формующего элемента, при которой его боковая поверхность станет плоской, мм/мм. Устройство (фиг.1) работает следующим образом.

На эластичном формующем элементе 4 собирают пакет из полимерного композиционного материала 3 и помещают в матрицу 1, которую закрывают пуансоном 2 и сжимают им эластичйьй формующий элемент 4 до исчезновения профилированного выреза 5 на величину . Затем фиксируют положение пуан- , сона 2, помещают пресс-форму в воздушный термостат и нагревают его до температуры формования. За .счет термического расширения эластичного формующего элемента 4 на предварительно уплотненньш его сжатием пакет 3 начинает действовать давление формования. После окончания технологической выдержки, пресс-форму охлаждают, снимают пуансон 2, элас- тичньш формующий элемент 4 и извлекают изделие.

Пример 1. Требуется изготовить изделие П-образного профиля с наружной шириной 180 мм, толщиной стенки 10 мм при давлении формования не менее 3,0 МПа и 180°С. Для получения изделия с указанной толщиной стенки при заданных режимах необходим пакет толщиной 16 мм. Максимальная ширина эластичнод о формующего элемента в этом случае 148 мм, его материал (кремнийорганическая резина) имеет характеристики « 300-10 1/С, V 0,485, Е 50 кг/см. По формуле (1) находят, что максимальная величина уплотнения может быть 2,2 мм, следовательно, уплотнить такое изделие невозможно. В этом случае эластичный формующий элемент имеет боковую поверхность описываемую уравнением (2), в котором параметр .

1

Пример 2. Требуется изготовить изделие, указанное в примере 1. Для этого -берут эластичный формующий элемент, изготовленньй из крем- нийорганической резины с боковой поверхностью, описываемой уравнением (2), в котором параметр {f 0,1, и шириной 148 мм. На нем собирают пакет толпщной 16 мм, помещают в матрицу, .закрьгоают металлическим пуансоном и сжимают до деформации эластичного элемента в вертикальном направлении, равной 10,0%, при этом боковая поверхность эластичного формую щего элемента становится плоской, и уплотняет пакет на 3,8 мм. Положение металлического пуансона фиксируют и нагревают прессформу до 180°С. При этом пакет доуплотняется и на боко- вые стенки создается равномерное давление, равное 30 МПа. Производят выдержку для отверждения связующего, затем пресс-форму охлаждают, разбирают и извлекают изделие.

Пример 3. Требуется изготовить изделие, указанное в примере Для этого берут эластичньй формующий элемент изготовленный из Кремнийор- ганической резины с боковой поверхностью, описьшаемой.уравнением (2), в котором параметр 0,16, и шириной 148 мм. Производят все операции указанные в примере 2, кроме сжатия металлическим пуансоном, кото рое производят деформацией эластично го формующего элемента в вертикальном направлении, равной 16%. При этом боковая поверхность эластичного формующего элемента становится плоской и уплотняет пакет на 6 мм. После нагрева на боковые стенки изделия действует равномерно распределенное давление 80 МПа.

Пример 4. При изготовлении изделия, указанного в примере 1, эластичным формующим элементом, выполненным из кремнийорганической резины, с боковой ловерхностью, описываемой уравнением (2), в котором параметр 7 ,3, после деформирования на 30% металлическим пуансоном и нагрева до 180°С, на боковые поверхности создается давление 85 МП

Формула изобретения

Эластичный формующий элемент для изготовления полимерных изделий с

сГ,,(2) -(l.l)f(z),

где f)(z),ff(z}

параллельными в сечении стенками, отличающийся тем, что, с целью расширения возможности термокомпрессионного метода путем увеличения толщины стенки формуемой детали без увеличения габаритов пресс-формы и ухудшения качества детали, эластичный формующий элемент имеет профилированньй вырез по бокам, описьшаемый уравнением

ГЛ(2) -4-f(2)

где f)(z),ff(z}

1

(1-21) (1-2th

расстояние между поверхностью эластичного формующего элемента в направлении X и у, отне-, сенное к его ширине в соответствующем направлении, и стенкой пакета- заготовки в зависимости от вертикальной координаты Z, имеющей начало отсчета в центре эластичного фop fyющeгo элемента, мм/мм, безразмерньй па- , зависящий от соотношения габаритньк размеров эластичного формующего элемента, определяемый уравнениями

Ib. 2

(

1

2th

chz

ofh

«/h

)()

-(И-Ч -T)

UT) n-i

a.i

l (|v.)(,.,)l

.0;

ac

1 ch o( z

f(z)

4ch

oCh

2th

o(h

«

o(h

1 48(1 + 1-4)

. ,i4f)4i-l)

х

h - высота эластичного формующего элемента, мм,

, а - наибольшая и наи- . меньшая стороны основания эластичного формующего элеме нта соответственно, мм,

0,1-0,3 - параметр формова-- ния - степень сжатия эластичного формующего элемента, при которой его боковая поверхность станет плоской, мм/мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для изготовления полимерных изделий | 1986 |

|

SU1407820A1 |

| Пресс-форма для изготовления полимерных изделий | 1986 |

|

SU1369906A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО МНОГОСЛОЙНОГО ИЗДЕЛИЯ | 2024 |

|

RU2832222C1 |

| Формующий элемент для изготовления полимерных изделий | 1987 |

|

SU1497022A1 |

| ОБОЛОЧКА ОТСЕКА ГЕРМЕТИЧНОГО ФЮЗЕЛЯЖА МАГИСТРАЛЬНОГО САМОЛЕТА ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2475412C1 |

| ЛОПАСТЬ ВОЗДУШНОГО ВИНТА ЛЕТАТЕЛЬНОГО АППАРАТА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2749051C1 |

| Пресс-форма для изготовления полимерных изделий | 1983 |

|

SU1140993A1 |

| Пресс-форма для изготовления объемных изделий с профильной боковой поверхностью | 1986 |

|

SU1409463A1 |

| Устройство для формования изделий из композиционного материала | 1989 |

|

SU1775300A1 |

| СПОСОБ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИТНЫХ МАТЕРИАЛОВ МЕТОДОМ ВОЗДУШНОГО ФОРМОВАНИЯ С ПРИМЕНЕНИЕМ В КАЧЕСТВЕ ПУАНСОНА НАДУВНОЙ КАМЕРЫ ИЗ ЖИДКОЙ РЕЗИНЫ | 2019 |

|

RU2730335C1 |

Изобретение относится к переработке неметаллических материалов и может найти применение при изготовлении изделий из полимерных композиционных материалов, имеющих параллельные в сечении стенки, например профили П-образного сечения, коробчатые профили, цилиндры. Цель - расширение возможности термокомпрессионного метода путем увеличения возможной толщины стенки формуемой детали и увели- чения давления формования без увеличения габаритов пресс-формы и ухудшения качества детали. Для этого эластичный формующий элемент имеет профиль, описьтаемьш системой уравнений cT/z - i-f(z) fy z -(1-т.)(г) , где - безразмерный параметр, а f(z) - безразмерная функция, зависящая от геометрических параметров эластичного элемента. 2 ил. (Л

(pUff.f

фиг 2

| Демин Е.Н, Конструирование пресс-форм для пластических материалов | |||

| Л.: Лениздат, 1960, с | |||

| Приспособление, обнаруживающее покушение открыть замок | 1910 |

|

SU332A1 |

| Виноградов В.М., Мымрин В.Н., Матов Е.Г | |||

| Кн | |||

| Конструирование, расчет и эксплуатация технологической оснастки для производства изделий из пластмасс | |||

| МДНТП им | |||

| Ф.Э.Дзержинского | |||

| М., 1983, с | |||

| Рогульчатое веретено | 1922 |

|

SU142A1 |

Авторы

Даты

1988-10-15—Публикация

1986-06-24—Подача