со VI

о:

Ияобрете иие относится к способам прокатки сталей и .ПЯРОВ и может быть испольэонано п М(}таллургическо И других отраслях промышленности.

Цель изобретения - повышение выхода годного яа СЧ1 Т снижения угара метапла и мимимизацпи обезуглероживания поверхностных споен и слитков

Температура нагр(;па слитков, рассчитываемая д.ая ко1 кретиых условий по предлагаемому способу, позволяет повысить эффективное1ь работы нагре вателы«з1х устройств за счет уменьшения суммарных энергозатрат на нагрев и прокатку, а также ув€ личения пропускной способности нагревательных устройств, повысить выход г од- ного за счет снижения угара металла и .улучшить качество продукпии гIyтe минимизации обезуглероживания поверхностных слоев металла.

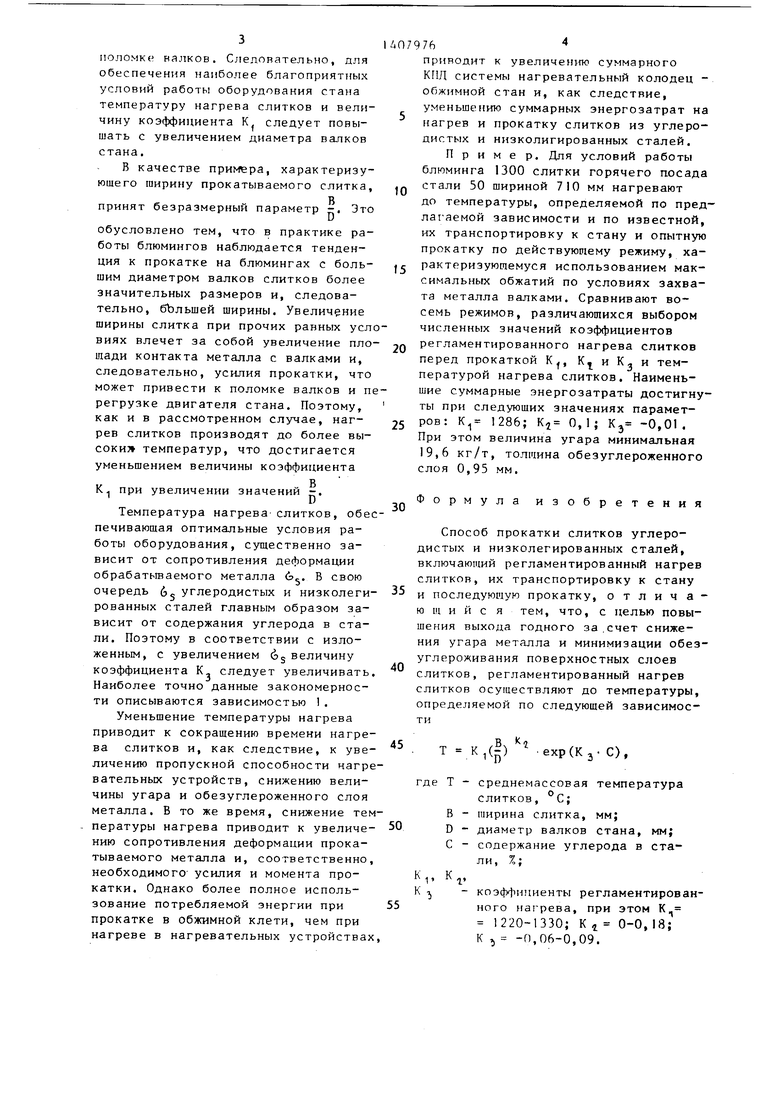

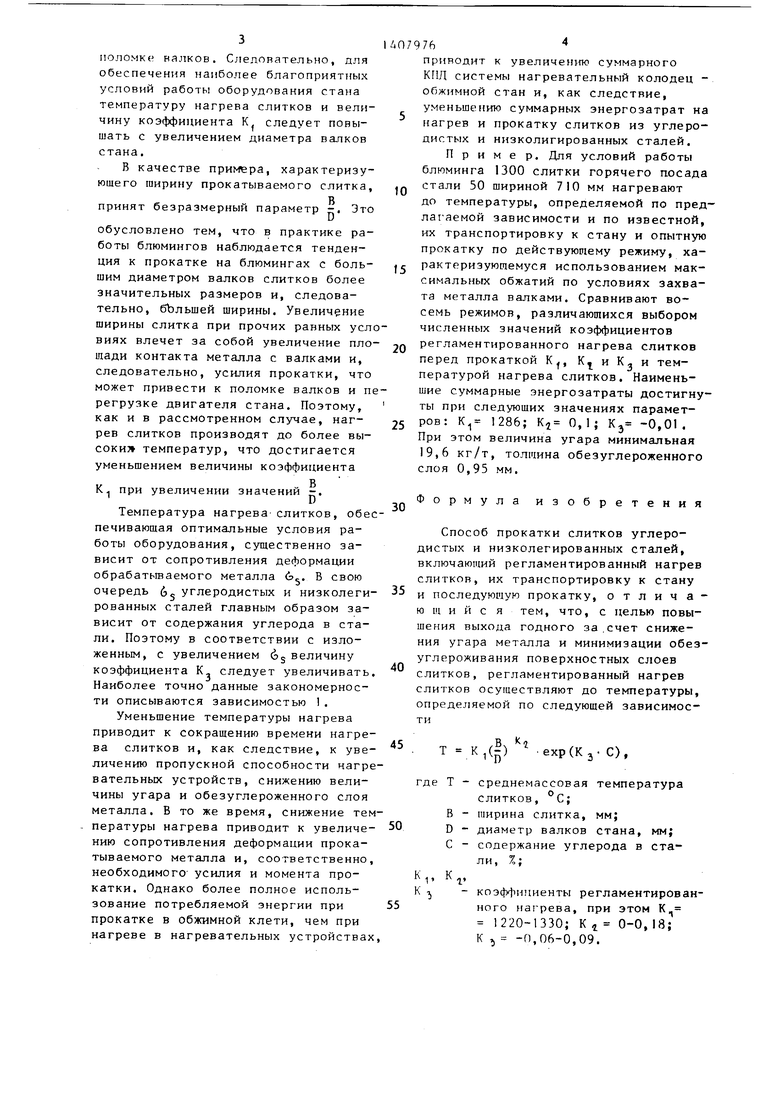

На чертеже изображена диаграмма состояния железо-углерод, где представлены интервалы температур регламентированного нагрева слитков из углеродистых и низколегированных сталей по известному и предлагаемому способам (А - интервал изменения температуры регламентированного нагрева слитков по известному способу; Б - интервал изменения температуры регламентированного нагрева слитков по предлагаемому способу; кривая I построена для значений D 1500 мм и В 830 мм; кривая 2 - для значений D 1000 мм и В 540 мм).

Предлагаемый способ осуществляется следующим образом.

Перед прокаткой на обжимном стане слитки углеродистых и низколегированных стелей нагревают или подогревают (в зависимости от способа посада) в нагревательных устройствах (например, в реге}1еративных или рекуперативных нагревательных колодцах) . Нагрев осуществляю г до температуры, которую определяют из зависимости

Т

к,ф

ехр(К . С).

При достижении заданной температуры с помощью по,п емно-транспортных устройств слнткн доставляют либо прямо на приемный рольганг стана, либо на слигковочы, о помощью которых их доставчяю н приемному рольгангу. Далее П()1ЧГ ic ля i прокалку

слтков пл обжимном стане с использованием максимальных условий захвата обжатий до задан {ых размеров. Эксперименты показывают, что интервал температур регламентирован- HOi O иагрегза слитков углеродистых и низколегированных сталей, обеспечивающий минимизацию суммарных энер0 гозатрат на этапах нагрева и прокатки на обжимном стане, определяется шириной прикатываемого слитка, диаметром валков стана, а также химическим составом металла, в частнос5 ти содержанием углерода.

Величина интервалов изменения коэффициентов регламентированного нагрева К;,, К и Kj получена также экспериментально. Величина коэффици0 ента К равна 1220 в том случае, диаметр валков стана D равен 950 мм; 1330 - если D 1500 мм. При 950 ; D 1 500 мм величина коэффициента К монотонно возрастает от

5 1220 до 1330 по мере увеличения D. Величина коэффициента К монотонно возрастает от 0,0 до 0,18 при уменьTJ

шении величины - от 0,71 до 0,54,

0 Величина коэффициента К« равна

-0,06 в том случае, если содержание углерода в стали (С) составляет 0,1%; 0,09 - если С 1,2%. При 0,1 iC ; 1 ,2 Kj монотонно возрастает

по мере увеличения С.

Предлагаемый принцип выбора коэффициента К, К и Kj в зависимости от диаметра валков, относительной ширины слитка и процентного содержания

0 углерода в стали объясняется следующим.

Известно, что с увеличением диаметра валков при прочих равных условиях контактные нормальные напряже5 ния увеличиваются вследствие увеличения длины пути контакта, что приводит к повышению продольных подпирающих напряжений. Кроме того, при прокатке с максимальным углом захд вата с увеличением диаметра валков возможно увеличение максимального абсолютного обжатия. Это также приводит при одинаковых прочих параметрах к увеличению длины дуги контак5 та и продольных подпирающих напряжений. В конечном итоге наблюдается увеличение нормальных контактных напряжений и, соответственно, усилия прокатки, что может привести к

поломке валков. Следовательно, для обеспечения наиболее благоприятных условий работы оборудования стана температуру нагрева слитков и величину коэффициента К следует повышать с увеличением диаметра валков стана.

В качестве примера, характеризующего ширину прокатываемого слитка,

Т1

принят безразмерны параметр -, Это

обусловлено тем, что в практике работы блюмингов наблюдается тенденция к прокатке на блюмингах с большим диаметром валков слитков более значительных размеров и, следовательно, бЪльшей ширины. Увеличение ширины слитка при прочих равных условиях влечет за собой увеличение площади контакта металла с валками и, следовательно, усилия прокатки, что может привести к поломке валков и перегрузке двигателя стана. Поэтому, как и в рассмотренном случае, нагрев слитков производят до более вы- сокил температур, что достигается уменьшением величины коэффициента

К при увеличении значений -.

Температура нагрева слитков, обеспечивающая оптимальные условия работы оборудования, существенно зависит от сопротивления деформации обрабатьшаемого металла 6. В свою очередь (. углеродистых и низколегированных сталей главным образом зависит от содержания углерода в стали. Поэтому в соответствии с изложенным, с увеличением о величину коэффициента К, следует увеличивать Наиболее точно данные закономерности описываются зависимостью .

Уменьшение температуры нагрева приводит к сокращению времени нагрева слитков и, как следствие, к увеличению пропускной способности нагревательных устройств, снижению величины угара и обезуглероженного слоя металла. В то же время, снижение температуры нагрева приводит к увеличению сопротивления деформации прокатываемого металла и, соответственно необходимого усилия и момента прокатки. Однако более полное использование потребляемой энергии при прокатке в обжимной клети, чем при нагреве в нагревательных устройствах

407976

приводит к увеличению суммарного КПД системы нагревательный колодец - обжимной стан и, как следствие, уменьшению суммарных энергозатрат на нагрев и прокатку слитков из углеродистых и низколигированных сталей. Пример. Для условий работы блюминга 1300 слитки горячего посада

J-. стали 50 шириной 710 мм нагревают

до температуры, определяемой по предлагаемой зависимости и по известной, их транспортировку к стану и опытную прокатку по действующему режиму, хаj рактеризуюгаемуся использованием максимальных обжатий по условиях захвата металла валками. Сравнивают восемь режимов, различающихся выбором численных значений коэффициентов

20 регламентированного нагрева слитков перед прокаткой Кр К и К, и температурой нагрева слитков. Наименьшие суммарные энергозатраты достигну- ты при следующих значениях парамет25 ров: К 1286; К 0,1; Кэ -0,01. При этом величина угара минимальная 19,6 кг/т, толщина обезуглероженного слоя 0,95 мм.

Формула изобретения

Способ прокатки слитков углеродистых и низколегированных сталей, включающий регламентированный нагрев слитков, их транспортировку к стану и последующую прокатку, о т л и ч а - ю щ и и с я тем, что, с целью повышения выхода годного за.счет снижения угара металла и минимизации обезуглероживания поверхностных слоев слитков, регламентированный нагрев слитков осуществляют до температуры, определяемой по следующей зависимости

Т К,() -expCKj- С),

где Т - среднемассовая температура

слитков, °С; В - ширина слитка, мм; D - диаметр валков стана, мм; С - содержание углерода в стали, %; 1 1, К ,

К -j - коэффициенты регламентирован- него нагрева, при этом К 1220-1330; К 4 0-0,18; К ,, -0,06-0,09.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления нагревом слитков в нагревательных колодцах | 1987 |

|

SU1597399A1 |

| СПОСОБ ПРОИЗВОДСТВА ТРЕХСЛОЙНЫХ ПОЛЫХ ЦЕНТРОБЕЖНО-ЛИТЫХ ЗАГОТОВОК ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ, ПЛАКИРОВАННЫХ ПЛАСТИЧНЫМИ УГЛЕРОДИСТЫМИ МАРКАМИ СТАЛИ, И ПРОКАТКИ ИЗ НИХ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ ГОРЯЧЕКАТАНЫХ МЕХАНИЧЕСКИ ОБРАБОТАННЫХ ТОВАРНЫХ И ПЕРЕДЕЛЬНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ | 2013 |

|

RU2550040C2 |

| Способ горячей прокатки слитков из подшипниковых сталей | 1987 |

|

SU1583194A1 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА | 2005 |

|

RU2291205C1 |

| СПОСОБ ПРОИЗВОДСТВА БИМЕТАЛЛИЧЕСКИХ ЦЕНТРОБЕЖНО-ЛИТЫХ ЗАГОТОВОК И БИМЕТАЛЛИЧЕСКИХ ИЗНОСОСТОЙКИХ ТРУБ ДЛЯ ТРАНСПОРТИРОВКИ АБРАЗИВНЫХ СЫПУЧИХ МАТЕРИАЛОВ И ПУЛЬП НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2004 |

|

RU2278749C2 |

| СПОСОБ ПРОИЗВОДСТВА ЗАГОТОВОК С НАРУЖНЫМИ И ВНУТРЕННИМИ ПЛАКИРУЮЩИМИ СЛОЯМИ ИЗ КОРРОЗИОННО-СТОЙКИХ СТАЛЕЙ И СПЛАВОВ, ПРОИЗВОДСТВА ИЗ НИХ БЕСШОВНЫХ ТРЕХСЛОЙНЫХ ГОРЯЧЕКАТАНЫХ И ХОЛОДНОКАТАНЫХ ТОВАРНЫХ И ПЕРЕДЕЛЬНЫХ ТРУБ С ПОВЫШЕННЫМ РЕСУРСОМ ЭКСПЛУАТАЦИИ, ДЛЯ ДОБЫЧИ ГАЗА И ГАЗОВОГО КОНДЕНСАТА В СЕРОВОДОРОДСОДЕРЖАЩИХ СРЕДАХ, ЕГО ТРАНСПОРТИРОВКИ И ТРУБ ДЛЯ ХОЗЯЙСТВЕННЫХ НУЖД | 2013 |

|

RU2535151C2 |

| СПОСОБ ПРОИЗВОДСТВА ПРОКАТА НА СОРТОВЫХ И ПРОВОЛОЧНЫХ СТАНАХ | 2001 |

|

RU2191644C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТОЙ КОРРОЗИОННО-СТОЙКОЙ СТАЛИ | 2010 |

|

RU2464140C2 |

| СПОСОБ ПРОИЗВОДСТВА ДЛИННОМЕРНЫХ ПЕРЕДЕЛЬНЫХ ТРУБ РАЗМЕРОМ 265×22×13000±300 И 285×25×11750±50 мм ИЗ ПОЛЫХ СЛИТКОВ-ЗАГОТОВОК ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА СТАЛИ МАРОК 08Х10Н20Т2 И 08Х10Н16Т2 ДЛЯ ВЫДВИЖНЫХ СИСТЕМ-ПЕРИСКОПОВ ПОДВОДНЫХ ЛОДОК | 2012 |

|

RU2527591C2 |

| Листовой комплекс горячей прокатки стали | 1977 |

|

SU967601A1 |

Изобретение относится к способам прокатки сталей и сплавов и может быть использовано в металлургической и других отраслях промышленности. Цель - повышение выхода годного за счет снижения угара металла и минимизации обезуглероживания поверхностных слоев слитков. Регламентированный нагрев слитков в изобретении осуществляют до температуры, определяемой по следующей зависимости: Т K(B/D). ехр(К э С), где Т - среднемассовая температура слитков, °С; В - ширина слитков, мм; D - диаметр валков стана, мм; С - содержание углерода в стали, %: К, К - коэффициенты регламентированного нагрева, имеющие следующие значения: К 1220-1330; К 0-0,18; К- -0,06-0,09. Температура нагрева слитков, рассчитываемая для конкретных условий по предлагаемому способу, позволяет повысить эффективность работы нагревательных устройств за счет уменьшения суммарных энергозатрат на нагрев и прокладку, а также увеличения пропускной способности нагревательных устройств, повысить выход годного за счет снижения угара металла и улучшить качество продукции путем минимизации обезуглероживания поверхностных слоев металла. 1 ил. о (Л с

О 0,2 0,6 0,8 Г,0 iz С,%

| Авторское свидетельство СССР № 436542, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Жадан В.Т | |||

| Обработка давлением специальных сталей и сплавов, ч | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения смеси хлоргидратов опийных алкалоидов (пантопона) из опийных вытяжек с любым содержанием морфия | 1921 |

|

SU68A1 |

Авторы

Даты

1988-07-07—Публикация

1986-05-28—Подача