Изобретение относится к прокатному производству и может быть использовано в металлургической и других отраслях промышленности.

Целью изобретения является улучшение качества проката путем обеспечения плотной макроструктуры осевой зоны слитков.

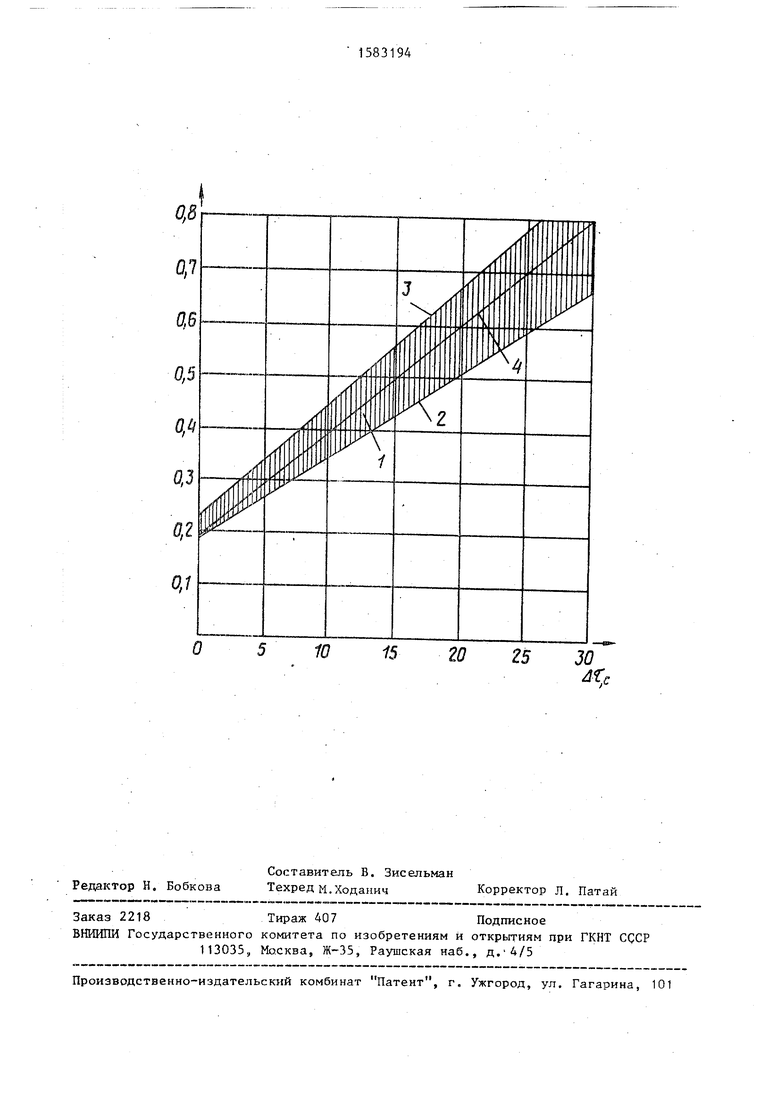

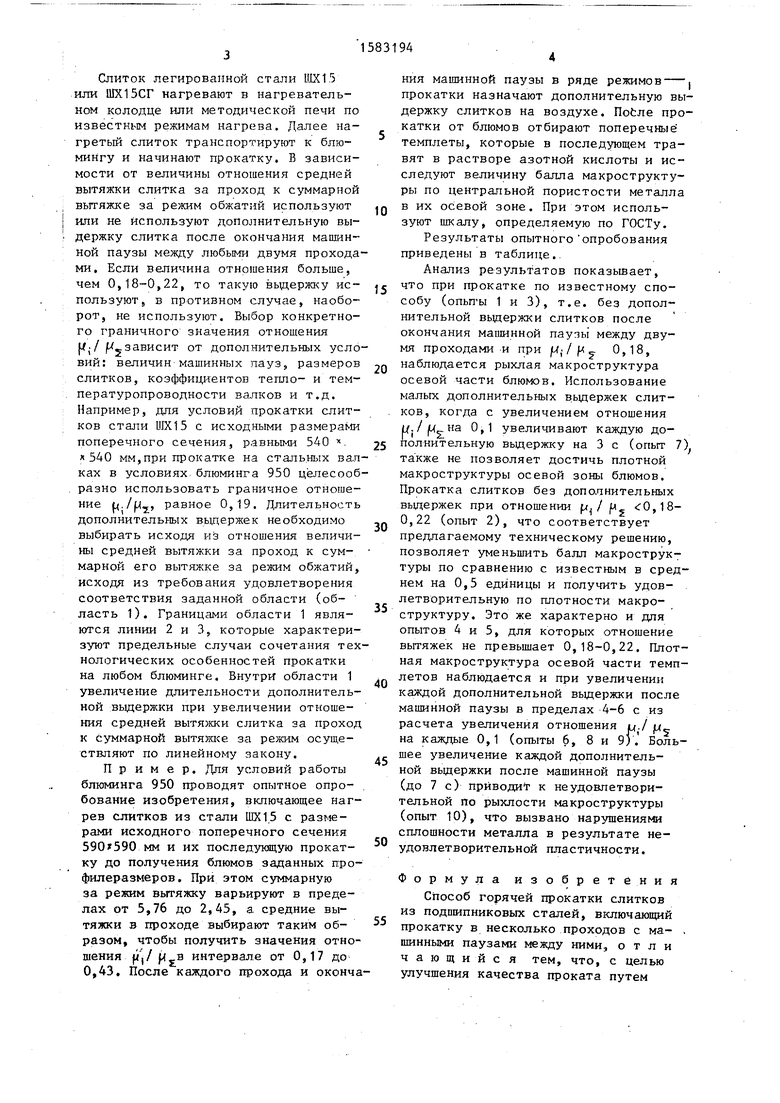

На чертеже представлена графическая зависимость величины дополнительной выдержки после машинной паузы ОзЈ) от величины отношения средней вытяжки за проход ({U ) к суммарной его вытяжке за режим () для условий работы обжимных станов при прокатке слитков из легированных высоко- углеродистых сталей по предлагаемому способу.

Область 1 значений дополнительных выдержек слитков после машинной паузы обеспечивает улучшение качества проката для условий работы обжимных

станов всех типов при прокатке слиг- ков различного поперечного сечения; линия 2 соответствует случаю прокатки слитков из легированных высокоуглеродистых сталей с поперечным сечением минимальной площади (400 v 400 мм) на обжимном стане с малоинерционным приводом, обеспечивающим высокую скорость прокатки; линия 3 соответствует случаю прокатки слитков из легированных высокоуглеродистых сталей с поперечным сечением максимальной площади ( мм) на обжимном стане с инерционным приводом, не обеспечивающим высокую скорость всех стадий прокатки; линия 4 соответствует случаю прокатки слитков сталей ШХ15 и ШХ15СГ с поперечным сечением мм на блюминге 950.

Предлагаемый способ реализуется следующим образом.

ел

00 GO

СО 4

Слиток легированной стали ШХ15 или ШХ15СГ нагревают в нагревательном колодце или методической печи по известкым режимам нагрева. Далее нагретый слиток транспортируют к блюмингу и начинают прокатку, В зависимости от величины отношения средней вытяжки слитка за проход к суммарной вытяжке за режим обжатий используют или не используют дополнительную выдержку слитка после окончания машинной паузы между любыми двумя проходами. Если величина отношения больше, чем 0,18-0,22, то такую выдержку используют, в противном случае, наоборот, не используют. Выбор конкретного граничного значения отношения р;/f/5зависит от дополнительных условий: величин машинных пауз, размеров слитков, коэффициентов тепло- и температуропроводности валков и т.д. Например, для условий прокатки слитков стали ШХ15 с исходными размерами поперечного сечения, равными 540 ч 540 мм,при прокатке на стальных вап- ках в условиях блюминга 950 целесообразно использовать граничное отношение ь /f, равное 0,19. Длительность дополнительных выдержек необходимо выбирать исходя из отношения величины средней вытяжки за проход к суммарной его вытяжке за режим обжатий, исходя из требования удовлетворения соответствия заданной области (область 1). Границами области 1 являются линии 2 и 3, которые характеризуют предельные случаи сочетания технологических особенностей прокатки на любом блюминге. Внутри области 1 увеличение длительности дополнительной выдержки при увеличении отношения средней вытяжки слитка за проход к суммарной вытяжке за режим осуществляют по линейному закону.

Пример. Для условий работы блюминга 950 проводят опытное опробование изобретения, включающее нагрев слитков из стали ШХ15 с размерами исходного поперечного сечения мм и их последующую прокатку до получения блюмов заданных про- филеразмеров. При этом суммарную за режим вытяжку варьируют в пределах от 5,76 до 2,45, а средние вытяжки в проходе выбирают таким образом, чтобы получить значения отношения р,/(Л в интервале от 0,17 до 0,43. После каждого прохода и оконча

0

5

0

5

0

5

0

5

ния машинной паузы в ряде режимов(

прокатки назначают дополнительную выдержку слитков на воздухе. После прокатки от блюмов отбирают поперечные темплеты, которые в последующем травят в растворе азотной кислоты и исследуют величину балла макроструктуры по центральной пористости металла в их осевой зоне. При этом используют шкалу, определяемую по ГОСТу.

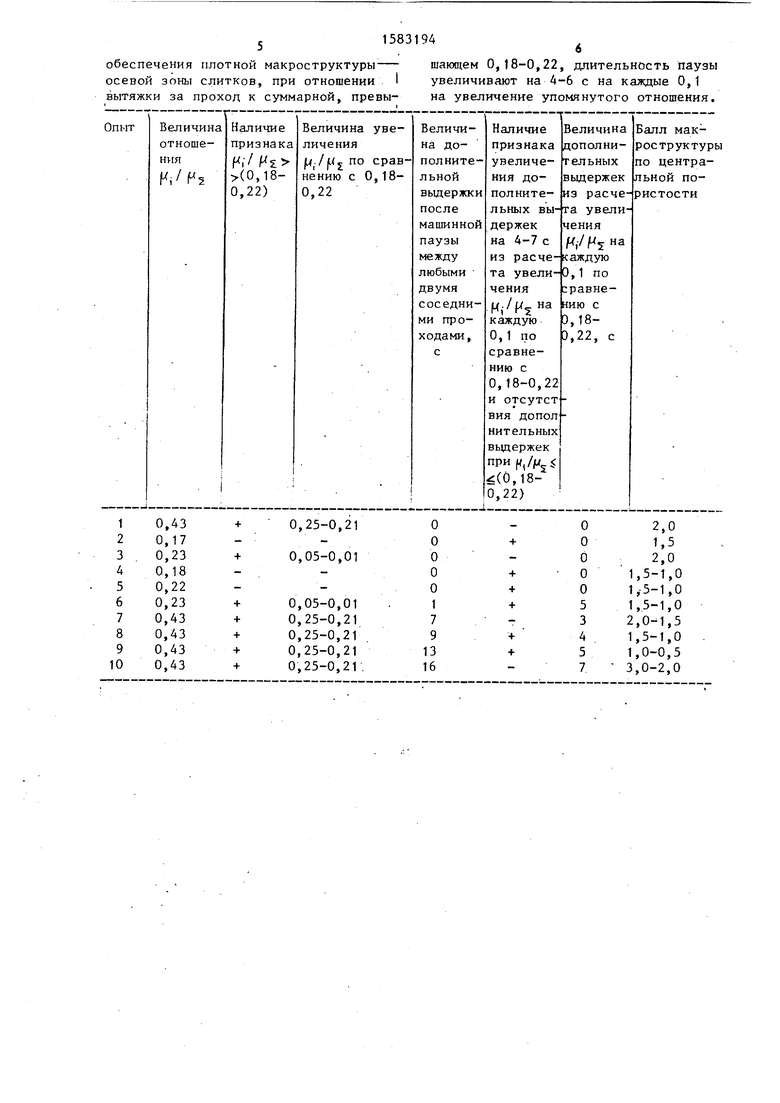

Результаты опытного опробования приведены в таблице.

Анализ результатов показывает, что при прокатке по известному способу (опыты 1 и 3), т.е. без дополнительной выдержки слитков после окончания машинной пауты между двумя проходами и при (W. / р . 0,18, наблюдается рыхлая макроструктура осевой части блюмов. Использование малых дополнительных выдержек слитков, когда с увеличением отношения м./щ на 0,1 увеличивают каждую дополнительную выдержку на 3 с (опыт 7); также не позволяет достичь плотной макроструктуры осевой зоны блюмов. Прокатка слитков без дополнительных выдержек при отношении / (л :0,18- 0,22 (опыт 2), что соответствует предлагаемому техническому решению, позволяет уменьшить балл макроструктуры по сравнению с известным в среднем на 0,5 единицы и получить удовлетворительную по плотности макроструктуру. Это же характерно и для опытов 4 и 5, для которых отношение вытяжек не превышает 0,18-0,22. Плотная макроструктура осевой части темп- летов наблюдается и при увеличении каждой дополнительной выдержки после машинной паузы в пределах 4-6 с из расчета увеличения отношения juY (U5 на каждые 0,1 (опыты 6, 8 и 9;. Большее увеличение каждой дополнительной выдержки после машинной паузы (до 7с) приводит к неудовлетворительной по рыхлости макроструктуры (опыт 10), что вызвано нарушениями сплошности металла в результате неудовлетворительной пластичности.

Формула изобретения

Способ горячей прокатки слитков из подшипниковых сталей, включающий прокатку в несколько проходов с ма- , шинными паузами между ними, о т л и чающийс я тем, что, с целью улучшения качества проката путем

515831946

обеспечения плотной макроструктуры шающем 0,18-0,22, длительность паузы

осевой зоны слитков, при отношении I увеличивают на 4-6 с на каждые 0,1 вытяжки за проход к суммарной, превы- на увеличение упомянутого отношения.

О

10 15 20 25 30

Me

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ горячей прокатки блюмов и слябов | 1977 |

|

SU744044A1 |

| Способ получения блюмов и заготовок из слитков спокойных сталей | 1989 |

|

SU1650284A1 |

| СПОСОБ ПРОИЗВОДСТВА КРУГЛОГО ПРОФИЛЬНОГО ПРОКАТА ДЛЯ ТЕЛ КАЧЕНИЯ ПОДШИПНИКОВ | 2006 |

|

RU2320733C1 |

| СПОСОБ ПРОИЗВОДСТВА КРУГЛЫХ ПРУТКОВ ИЗ ПОДШИПНИКОВОЙ СТАЛИ | 2006 |

|

RU2341340C2 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА ИЗ НЕПРЕРЫВНОЛИТОЙ ЗАГОТОВКИ | 1997 |

|

RU2119394C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО СОРТОВОГО ПРОКАТА ИЗ ПОДШИПНИКОВЫХ СТАЛЕЙ | 2005 |

|

RU2307176C2 |

| Способ прокатки слитков и заготовок | 1987 |

|

SU1480906A1 |

| Способ прокатки слитков из высоколегированных сталей на обжимных станах | 1988 |

|

SU1636075A1 |

| Способ реверсивной прокатки слитков из малопластичных сталей и сплавов | 1987 |

|

SU1503902A1 |

| Способ прокатки слитков | 1989 |

|

SU1678468A1 |

Изобретение относится к прокатному производству и может быть использовано в металлургической и других отраслях промышленности. Цель изобретения - улучшение качества проката путем обеспечения плотной макроструктуры осевой зоны слитков. Перед прокаткой производят нагрев слитков в нагревательном колодце или нагревательной печи, после чего осуществляют прокатку. При отношении величины средней вытяжки за проход к суммарной вытяжке за режим обжатий, превышающем 0,18...0,22, после окончания машинной паузы между любыми двумя соседними проходами слиток дополнительно выдерживают на воздухе. 1 ил., 1 табл.

| Полухин П.И | |||

| и др | |||

| Прокатное производство | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| М., Металлургия, 1968, с | |||

| Способ закалки пил | 1915 |

|

SU140A1 |

Авторы

Даты

1990-08-07—Публикация

1987-12-16—Подача