со

00

Изобретение относится к черной металлургии, в частности к термообра- ботке холоднокатаной стали плотно- смотанных рулоноБ ленты, полосы и листов в стопах в колпаковых печах.

Цель 1 обретения - новьш1ение ка- чества металла за счет увеличения однородности свойств и сн1шение рас хода энергоносителе,

Пример, Рулоны холоднокатанор ленты из марки 65Г в зс рулона 10 т, наружный .100 мм, внутренний диаметр 750 мм, ширина ленты 450 мм, количество рулонов в садке 5, вес садки 50 т формируют в roriy специальном поддоне с конвекторными прокладками между рулонами., noMenjnioT поддон с рулонами на стенд колпаковой

пературы но высоте стопы рулонов и не улучшает однородность свойств металла.

Снижение температуры задания по колпаковой термопаре после момента достижения самым прогретым местом стопы под муфелем температуры, равной задании по стендовой термопаре, 10 приводит к перегреву периферийных частей рулонов, что влечет повышенный расход топлива однородности-ч свойств металла.

Снижение температуры задания по 15 колпаковой термопаре в момент достижения самым прогретым местом стопы под муфелем температуры, равной заданию по стендовой термопаре, менее чем на 10°С ниже точки Ас может припечи, накрьтают муфелем, устанавлива- 20 вести к перегреву периферийных час- ют нагревательный колпак и осуществляют нагрев по колпаковой термопаре и стендовой термопаре. Задание по кол паковой термопаре 800°С,по стендовой термопаре Температуру в руло- 25 не контролируют дополнительными термопарами, установленными в каналы, прос верленные на глубину 225 мм на расстоянии от наружного витка 20, 100, 235, 350, 450, 550 и 6АО мм, В одном руло- 30 не устанавливают 7 термопар для контроля распределения температуры, В стопе (садке) 3 рулона (нижний, средний и верхний) с дополнительными термопарами,35

В процессе нагрева фиксируют график нагрева самого быстропрогреваемо го места стопы рулонов (наружные витки верхнего рулона) В данном и последующих нагревах при формировании ана- 40 логичной садки в момент достн;кения наружными витками верхнего рулона температуры, равной заданию по стендовой термопаре, снижают задание по колпдковой термопаре до 720 с, 5 т,е, на 25°С ниже температуры точки

теч садки выше точки Ас (вследствие колебания химсостава от плавки к плавке в пределах марки стали и колебания положения точки Ас ), что ухудшает равномерность прогрева и однородность свойств отжигаемого металла и не позволяет добиться экономии энер гоносителей,

Снижение температуры задания по колпаковой термопаре более чем на 40°С ниже температуры точки Ас отжигаемого металла не позволяет добиться экономии энергоносителей, Снижение температуры задания по колпаковой термпопаре более чем на 40 С ниже температуры точки Ас отжигаемого металла приводит к затягиванию режима нагрева и, следовательно, к ухудшению однородности свойств отжигаемого металла и увеличению расхода энергоносителей. Величина снижения по колпаковой термопаре привязана к критической точке Ас для того, чтобы при отжиге любой марки стали избежать перегрева металла вьш1е точки Ас в любой точке стопы рулонов при динамичном разогреве металла.

Ас стали марки 65Г, равной 745 С, После этого до окончания отжига задание по колпаковой термопаре остает ся неизменным. Длительность отжига 44 ч.

Снижение температуры задания по колпаковой термопаре до момента достижения самым прогретым местом стопы под муфелем температуры, равной заданию по стендовой термопаре, затягивает режим отжига во времени, не позволяет сократить расход энергоносителей, не уменьшает перепад тем20 вести к перегреву периферийных час- 25305

0 5

0

5

теч садки выше точки Ас (вследствие колебания химсостава от плавки к плавке в пределах марки стали и колебания положения точки Ас ), что ухудшает равномерность прогрева и однородность свойств отжигаемого металла и не позволяет добиться экономии энер гоносителей,

Снижение температуры задания по колпаковой термопаре более чем на 40°С ниже температуры точки Ас отжигаемого металла не позволяет добиться экономии энергоносителей, Снижение температуры задания по колпаковой термпопаре более чем на 40 С ниже температуры точки Ас отжигаемого металла приводит к затягиванию режима нагрева и, следовательно, к ухудшению однородности свойств отжигаемого металла и увеличению расхода энергоносителей. Величина снижения по колпаковой термопаре привязана к критической точке Ас для того, чтобы при отжиге любой марки стали избежать перегрева металла вьш1е точки Ас в любой точке стопы рулонов при динамичном разогреве металла.

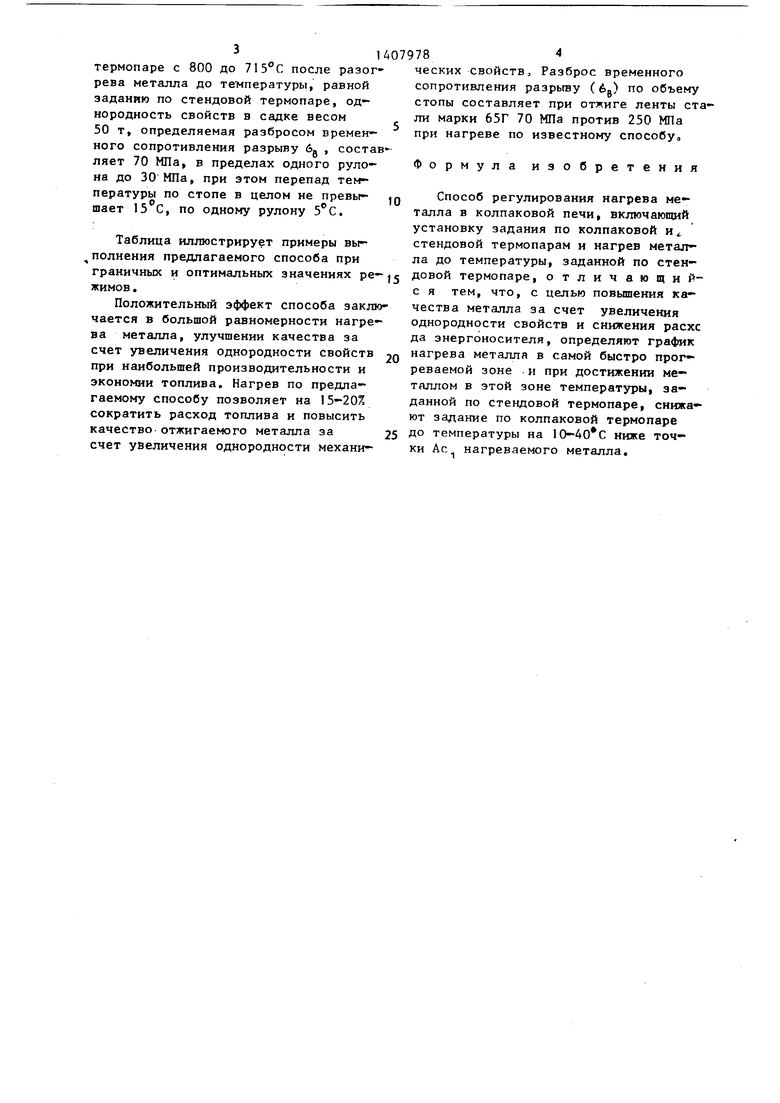

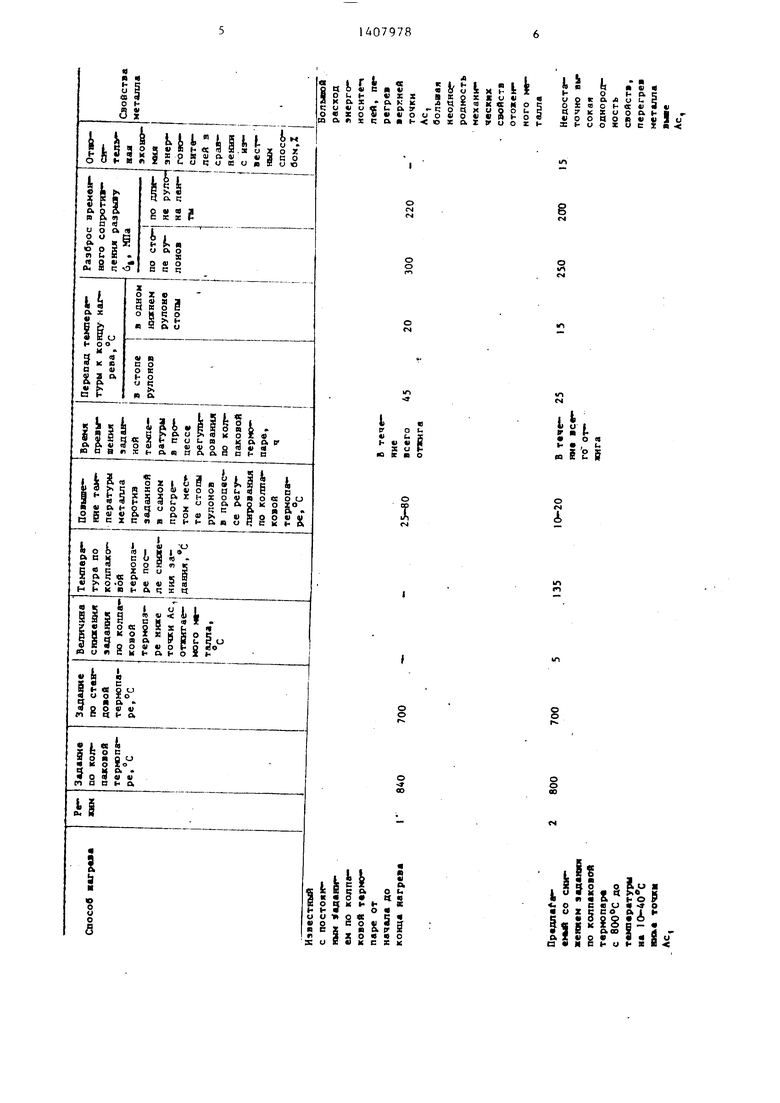

Фактические значения перепада температуры по высоте стопы, в том числе в нижнем рулоне (самом отстающем по нагреву), к концу нагрева по предлагаемому способу в сравнении с известным приведены в таблице, где также приведены данные по однородности свойств ленты в пределах одного рулона и всей садки, отожженных по предлагаемому и известному способамо

Из таблицы видно (режим 4), что при снижении задания по колпаковой

термопаре с 800 до 715°С после разогрева металла до температуры, равной заданию по стендовой термопаре, од нородность свойств в садке весом 50 т, определяемая разбросом временного сопротивления разрыву 6g , составляет 70 МПа, в пределах одного рулона до 30 МПа, при этом перепад темческих свойств. Разброс временного сопротивления разрьгеу (6) по объему стопы составляет при отжиге ленты стали марки 65Г 70 МПа против 250 МПа при нагреве по известному способу.

Формула изобретения

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регулирования нагрева металла в колпаковой печи | 1990 |

|

SU1728302A1 |

| СПОСОБ УПРАВЛЕНИЯ ОТЖИГОМ МЕТАЛЛА В КОЛПАКОВОЙ ПЕЧИ | 2004 |

|

RU2262541C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНОЙ ПОЛОСЫ В КОЛПАКОВОЙ ПЕЧИ | 2004 |

|

RU2261281C1 |

| СПОСОБ УПРАВЛЕНИЯ НАГРЕВОМ МЕТАЛЛА В КОЛПАКОВОЙ ПЕЧИ | 1999 |

|

RU2158315C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ НАГРЕВА МЕТАЛЛА В КОЛПАКОВОЙ ПЕЧИ | 1999 |

|

RU2165466C1 |

| КОЛПАКОВАЯ ПЕЧЬ | 1996 |

|

RU2114186C1 |

| СПОСОБ ОТЖИГА РУЛОНОВ В КОЛПАКОВОЙ ПЕЧИ | 2005 |

|

RU2293772C1 |

| СПОСОБ ПРОИЗВОДСТВА ЧЕРНОЙ ЖЕСТИ | 1999 |

|

RU2165465C1 |

| Колпаковая печь | 1991 |

|

SU1788981A3 |

| СПОСОБ ПРОИЗВОДСТВА ЧЕРНОЙ ЖЕСТИ | 2008 |

|

RU2371486C1 |

Изобретение относится к черной металлургии, в частности к термообработке холоднокатаной стали в кол- паковых печах. Цель изобретения - повышение качества металла за счет увеличения однородности свойств и снижение расхода энергоносителей. При достижении самым быстро прогреваемым местом стопы рулонов заданной температуры металла, соответствующей заданию по стендовой термопаре, задание для колпаковой термопары снижают на 10-40°С ниже точки Ас, для данной марки стали Такая привязка к критической точке Ас, позволяет избежать перегрева выше точки А с,, добиться однородности свойств и производить ленту высокого качества. 1 табл. (О сл

пературы по стопе в целом не превышает , по одному рулону .

Таблица иллюстрирует примеры вы- полнения предлагаемого способа при граничных и оптимальных значениях ре- жимов.

Положительный эффект способа заключается в большой равномерности нагрева металла, улучшении качества за счет увеличения однородности свойств при наибольшей производительности и экономии топлива. Нагрев по предлагаемому способу позволяет на 15-20% сократить расход топлива и повысить качество отжигаемого металла за счет увеличения однородности механи20

25

Способ регулирования нагрева металла в колпаковой печи, включающий установку задания по колпаковой и стендовой термопарам и нагрев металла до температуры, заданной по стендовой термопаре, отличающий- с я тем, что, с целью повьш1ения качества металла за счет увеличения однородности свойств и снижения расхс да энергоносителя, определяют график нагрева металла в самой быстро прогреваемой зоне и при достижении металлом в этой зоне температуры, заданной по стендовой термопаре, снижают задание по колпаковой термопаре до температуры на 10-40 С ниже точки Ас нагреваемого металла.

U Ё .

1

г I с

о о

о «л

о

ж в

t

о Р

li,

«F (

on

. u

« ё е 5

k

J

о

N

о о

§

о

-

00

1

g

- S

g

I

a

о ь,

«s

b n о

и с X к

i

l s

ssN

Р

а сз

55 1 В

Isg

о «

«,

|||2.,

АСО

Н О

о

П) (U

о et о л

В

-Чйве

-IsSlg.

I

г;-Р 5 « ь

и S5S § g - «

- i q I SB

8 I I g i I i. i (: .

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Беняковский М.А.и др | |||

| Производство автомобильного листао - М.: Металлургия, 1979, с | |||

| Пружинная погонялка к ткацким станкам | 1923 |

|

SU186A1 |

Авторы

Даты

1988-07-07—Публикация

1986-04-30—Подача