Изобретение относится к способам модификации древесины и может быть использовано в деревообрабатывающей промышленности.

Цель изобретения - расширение области использования модифицированной древесины путем получения древесины низкой плотности.

Обработка древесины аммиаком и последующая сушка с одновременным силовым воздействием путем растяжения древесины поперек волокон во взаимно перпендикулярных направлениях позволяет получить древесину низкой плотности за счет увеличения объема до 40%.

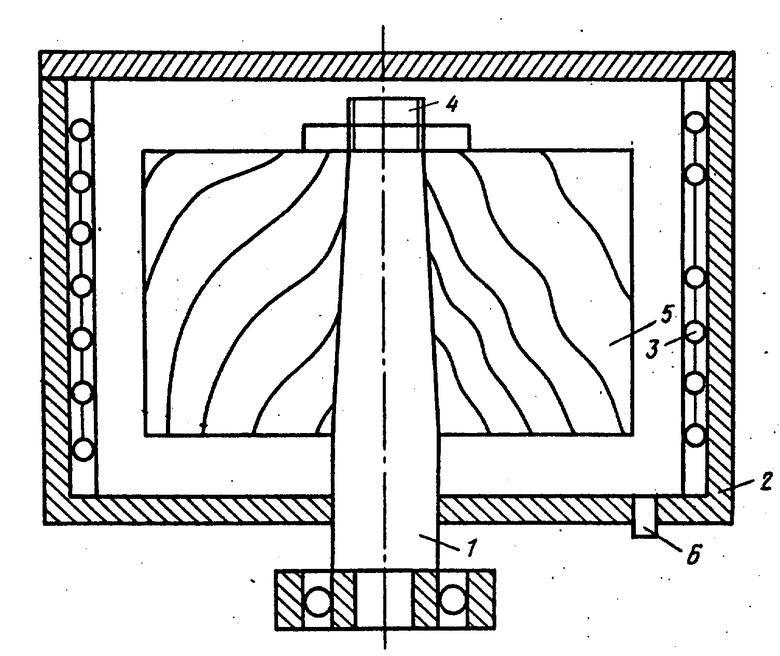

На чертеже показано устройство, реализующее предложенный способ.

Центрифуга 1 помещена в сушильную камеру 2, снабженную нагревателями 3. На вертикальном валу 4 центрифуги 1 крепится заготовка древесины 5. Камера 2 имеет канал 6 для отвода выделяющегося аммиака.

Способ осуществляется следующим образом.

Цилиндрические или прямоугольные заготовки древесины мягких лиственных пород пропитывают в жидком аммиаке до предела набухания. После этого помещают в сушильную камеру 2 таким образом, чтобы вертикальная ось заготовки 5, параллельная оси волокон, совпадала с осью вращения центрифуги. После этого температуру в камере 2 доводят до 95 - 105oC, а обороты центрифуги до 2000 об/мин и сушат под растягивающими напряжениями, при этом обороты центрифуги плавно увеличивают до 8000 об/мин по мере увеличения жесткости древесины вследствие десорбции аммиака.

Температура процесса должна составлять 95 - 105oC. При температуре менее 95oC десорбция аммиака происходит медленно и время сушки значительно увеличивается. При температуре выше 105oC начинаются процессы термодеструкции древесины, снижающие ее прочность.

Окончание процесса фиксируется по прекращению поступления аммиака через канал 6 в камеру регенерации. Время реализации способа, включая пропитку и сушку, зависит от размеров заготовки и составляет 1 - 3 ч.

Растягивающие напряжения в древесине можно развивать не только действием центробежных сил, но и путем растяжения образца древесины прямоугольного сечения в двух взаимно перпендикулярных направлениях.

Для получения модифицированной древесины низкой плотности по предлагаемому способу можно использовать древесину мягких лиственных пород.

Пример 1. Заготовки древесины тополя сечением 60•60 мм влажностью 5% и плотностью 320 кг/м3 погружают в жидкий аммиак и выдерживают до предела набухания. После этого к каждой из граней заготовок приклеивают пластины, к которым прилагают растягивающие усилия во взаимно перпендикулярных направлениях - радиальном и тангенциальном. Собранное устройство помещают в сушильную камеру, где заготовки высушивают при 105oC до полного удаления аммиака. В процессе сушки на заготовку действуют растягивающие напряжения: в начальный момент - 2,1 МПа в каждом направлении и в конечный момент 8,4 МПа в каждом направлении. После охлаждения общее увеличение объема составляет 39%, в том числе в радиальном направлении 13,1% и в тангенциальном направлении 25,9%. Конечная плотность составляет 195 кг/м3. Время реализации способа составляет 3 ч.

Пример 2. Заготовки древесины тополя плотностью 330 кг/м3 влажностью 10% в виде цилиндра диаметром 200 мм обрабатывают в жидком аммиаке до предела набухания. После этого заготовки помещают в центрифугу, снабженную сушильной камерой таким образом, чтобы вертикальная ось заготовок, параллельная оси волокон, совпадала с осью вращения центрифуги. Сушат заготовки при 95oC и оборотах центрифуги: в начале процесса 2000 об/мин и в конце процесса 8000 об/мин, плавно увеличивая обороты по мере удаления аммиака. Время реализации способа составляет 2 ч. После охлаждения увеличение объема заготовок составляет 40%. Конечная плотность древесины 198 кг/м3.

Применение предлагаемого способа позволяет получать из распространенной древесины древесину плотностью 200 кг/м3, по физико-механическим свойствам являющуюся полноценным заменителем древесины бальзы.

Исследования модифицированной древесины под микроскопом показали, что нарушения микроструктуры отсутствуют, что позволяет судить о достаточно высоком качестве полученного материала.

Авторское свидетельство СССР N 1123229, кл. B 27 K 3/02, 1983.

Авторское свидетельство СССР N 316309, кл. B 27 K 5/00, 1070.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕРЕВЯННОЙ ШПАЛЫ | 2000 |

|

RU2185958C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ ДРЕВЕСИНЫ | 2003 |

|

RU2232675C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ ДРЕВЕСИНЫ | 2006 |

|

RU2340443C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ ДРЕВЕСИНЫ | 1996 |

|

RU2128113C1 |

| Способ получения модифицированной древесины | 1989 |

|

SU1655780A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ ДРЕВЕСИНЫ | 1997 |

|

RU2131351C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ ДРЕВЕСИНЫ | 2001 |

|

RU2229377C2 |

| Способ получения древесины с измененной текстурой | 2019 |

|

RU2726556C1 |

| Способ получения модифицированной древесины | 1987 |

|

SU1546261A1 |

| Способ получения деревянных опор ЛЭП | 2021 |

|

RU2777903C1 |

Изобретение относится к деревообрабатывающей промышленности. Цель изобретения - расширение области использования модифицированной древесины путем получения древесины низкой плотности. Древесину пропитывают в жидком аммиаке до предела набухания и сушат с одновременным силовым воздействием путем растяжения древесины поперек волокон во взаимно перпендикулярных направлениях. Силовое воздействие может осуществляться под действием центробежных сил. Способ позволяет увеличить объем исходной древесины на 40%. 1 з.п. ф-лы, 1 ил.

| Авторское свидетельство СССР N 1123229, кл | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Авторское свидетельство СССР N 316309, кл | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1998-04-10—Публикация

1986-01-16—Подача