В

со

00 00 00

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления теплообменной трубы | 1977 |

|

SU724092A3 |

| Способ изготовления теплообменного элемента | 1990 |

|

SU1772574A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛООБМЕННОЙ ТРУБЫ | 2003 |

|

RU2249778C2 |

| ТЕПЛООБМЕННАЯ ТРУБА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1989 |

|

RU2028571C1 |

| Способ изготовления трубы со спиральным оребрением | 1987 |

|

SU1463368A1 |

| ОРЕБРЕННАЯ ЛИСТОВАЯ ПАНЕЛЬ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2279619C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛООБМЕННОЙ ТРУБЫ С ВНУТРЕННИМ ОРЕБРЕНИЕМ | 2001 |

|

RU2215962C2 |

| СПОСОБ ОБРАБОТКИ ОРЕБРЕННОГО ТРУБЧАТОГО ТЕПЛООБМЕННИКА ИЗ РАЗНОРОДНЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2121413C1 |

| Способ изготовления оребренных труб | 1973 |

|

SU466927A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛООБМЕННОЙ ТРУБЫ С KLM-РЕБРАМИ | 2012 |

|

RU2574146C2 |

Изобретение относится к обработке металлов давле(ием и может быть использовано в энергетическом маншностроении нри создании тенлообменны.х аппаратов. Цель - уменьшение расхода .металла и повькиение те.хнологичности. При изготовлении тенло обменной трубы с внутренним оребрением ее сердечник изготавливают из листовоГ1 полосы шириной, paBHoii внутреннему диаметр гладкостенной трубчатой заготовки. На кромки полосы наносят надрезы не менее, чем до половины ее ширины, с одинаковым шагом. Надрезы одной кромки смещают относительно надрезов другой на половину тага. Сердечник 1 размеш.ают внутри заготовки 2. Затем, последовательно пере.ходя от одного сегмента сердечника к другому, сердечник прикрепляют к внутренней поверхности заготовки, одновременно вращая ненрикренле.нную часть сердечника и заготовку относительно друг друга вокруг их об- П1ей продольной оси 3. При изготовлении трубы с внутренним и наружным оребрением прикрепление сердечника к внутренней по- ве)хности заготовки совмещают с прикреп- ,1ением к ее наружной понер.чности спираль- пого оребрения. При этом внутреннее и наружное оребрения прикрепляют обжатием внулреннего и нриваркой наружного, обжатием внутреннего и натяжением с закреплением концов наружного оребрения. 1 з.п. (})-лы, 5 и.т. с S

Фиг. 2

Изобретение относится к обработке металлов давлением и может быть использовано в энергетическом машиностроении и химической промышленности для изготовления теплообменников.

Цель изобретения - повышение технологичности и снижение металлоемкости.

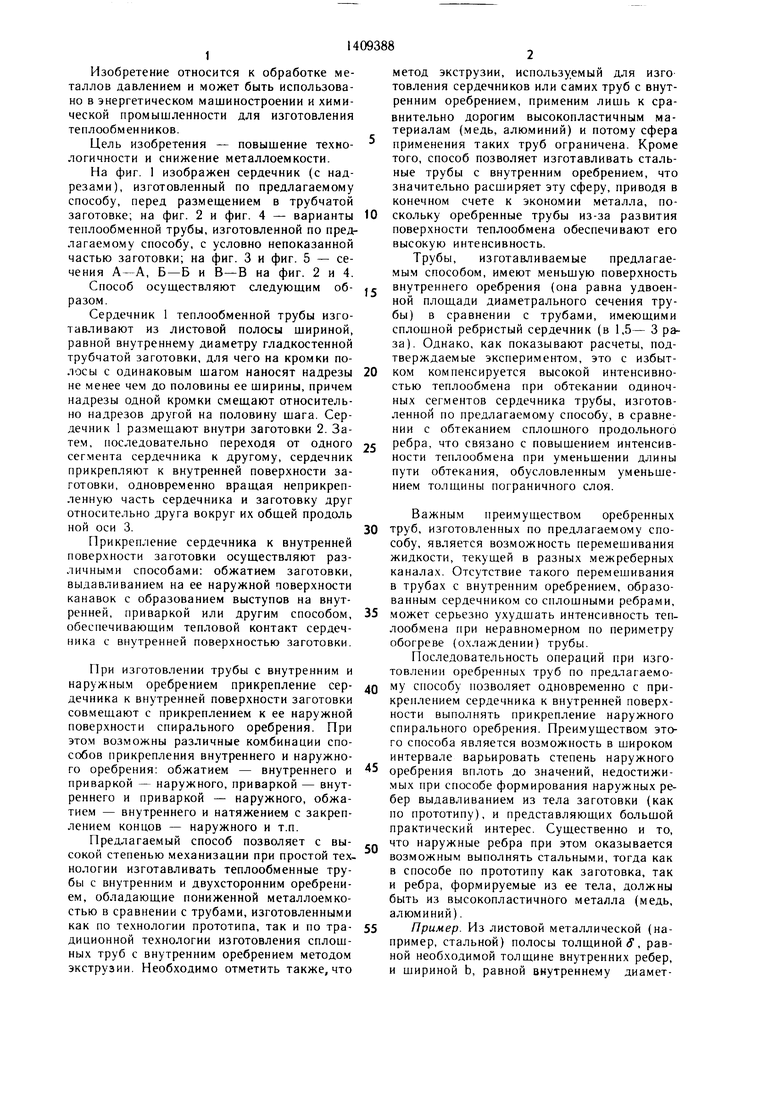

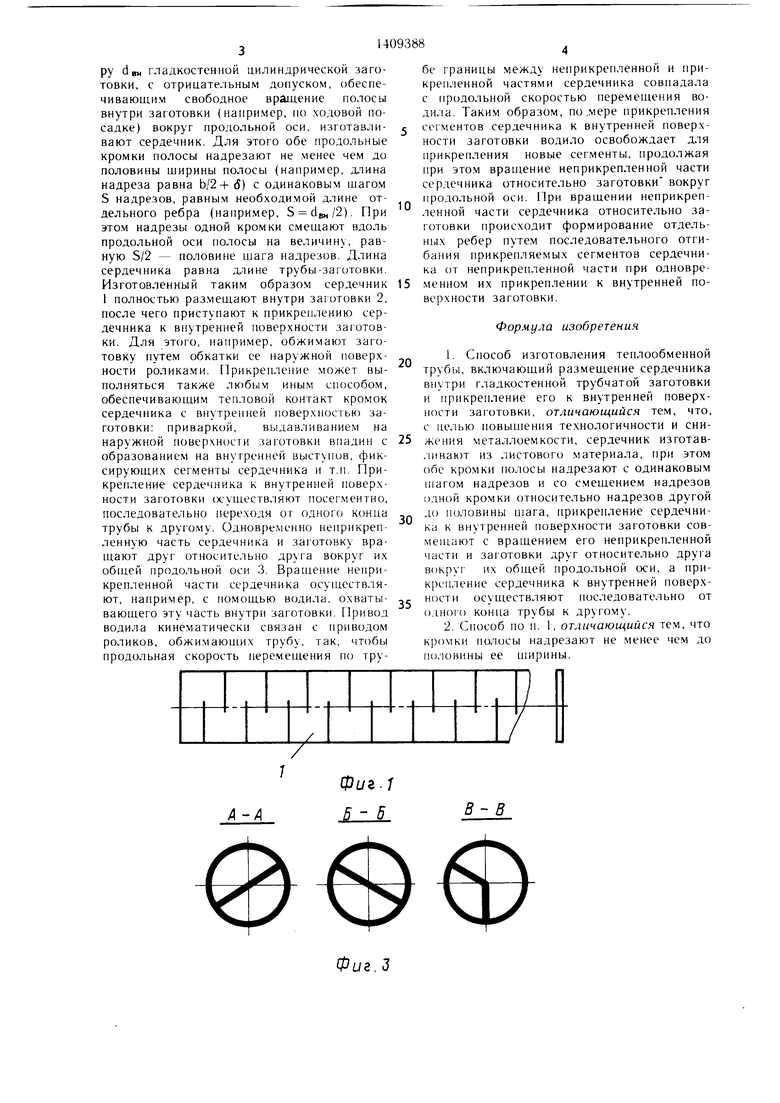

На фиг. 1 изображен сердечник (с надрезами), изготовленный по предлагаемому способу, перед размещением в трубчатой

метод экструзии, используемый для изго товления сердечников или самих труб с внутренним оребрением, применим лишь к сравнительно дорогим высокопластичным материалам (медь, алюминий) и потому сфера применения таких труб ограничена. Кроме того, способ позволяет изготавливать стальные трубы с внутренним оребрением, что значитатьно расширяет эту сферу, приводя в конечном счете к экономии металла, позаготовке; на фиг. 2 и фиг. 4 - варианты 10 скольку оребренные трубы из-за развития

15

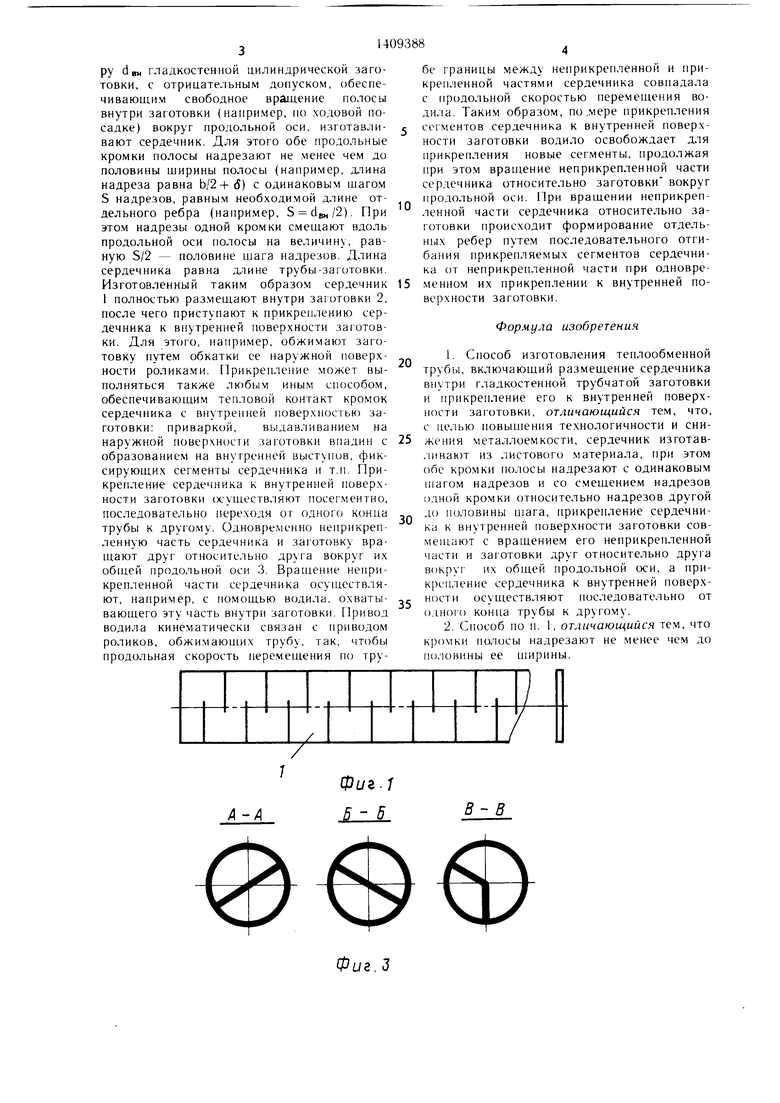

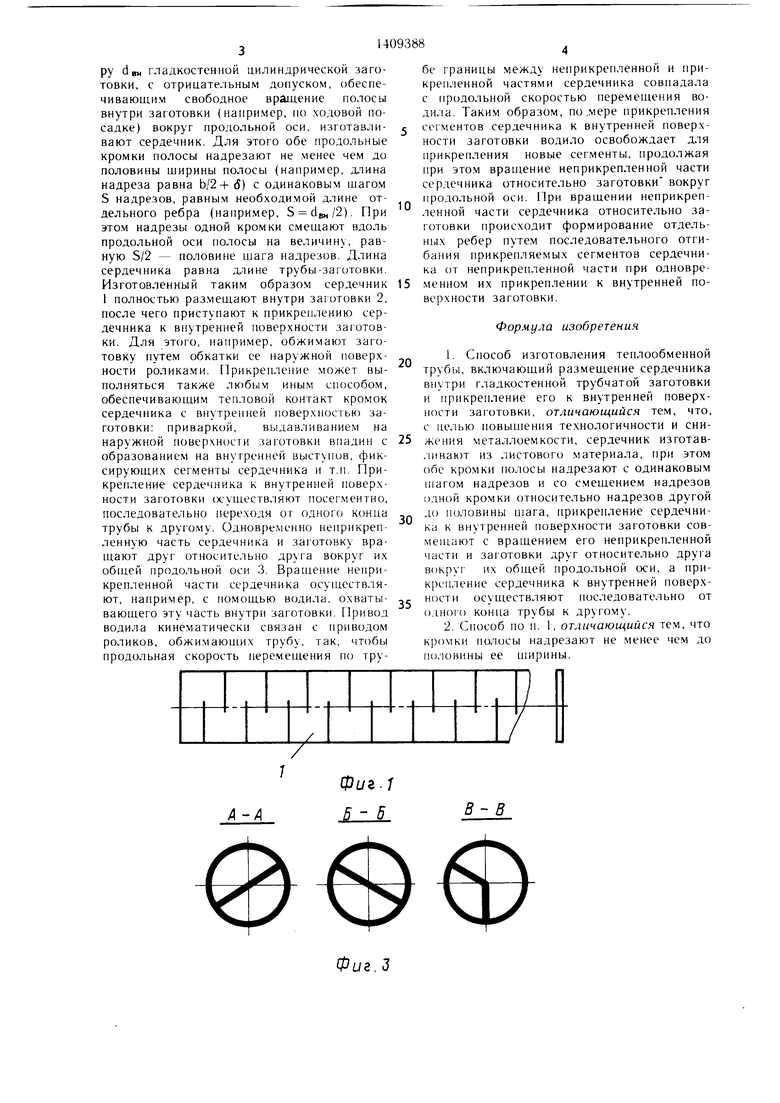

теплообменной трубы, изготовленной по пред- лагае.мо.му способу, с условно непоказанной частью заготовки; на фиг. 3 и фиг. 5 - сечения А-А, Б-Б и В-В на фиг. 2 и 4.

Способ осуществляют следующим образом.

Сердечник 1 теплообменной трубы изготавливают из листовой полосы шириной, равной внутреннему диаметру гладкостенной трубчатой заготовки, для чего на кромки полосы с одинаковым шагом наносят надрезы 20 не менее чем до половины ее ширины, причем надрезы одной кромки смещают относительно надрезов другой на половину шага. Сердечник 1 размещают внутри заготовки 2. Затем, последовательно переходя от одного сегмента сердечника к другому, сердечник прикрепляют к внутренней поверхности заготовки, одновременно вращая неприкрепленную часть сердечника и заготовку друг относительно друга вокруг их общей продоль ной оси 3.

Прикрепление сердечника к внутренней поверхности заготовки осуществляют различными способами: обжатием заготовки, выдавливанием на ее наружной поверхности канавок с образованием выступов на внутренней, приваркой или другим способом, обеспечивающим тепловой контакт сердечника с внутренней поверхностью заготовки.

25

30

35

поверхности теплообмена обеспечивают его высокую интенсивность.

Трубы, изготавливаемые предлагаемым способом, имеют меньшую поверхность внутреннего оребрения (она равна удвоенной площади диаметрального сечения трубы) в сравнении с трубами, имеющими сплошной ребристый сердечник (в 1,5- 3 раза). Однако, как показывают расчеты, подтверждаемые экспери.ментом, это с избытком компенсируется высокой интенсивностью теплообмена при обтекании одиночных сегментов сердечника трубы, изготовленной по предлагаемому способу, в сравнении с обтеканием сплошного продольного ребра, что связано с повышением интенсивности теплообмена при уменьшении длины пути обтекания, обусловленным уменьшением толщины пограничного слоя.

Важным преимуществом оребренных труб, изготовленных по предлагаемому способу, является возможность перемешивания жидкости, текущей в разных межреберных каналах. Отсутствие такого перемешивания в трубах с внутренним оребрением, образованным сердечником со сплошными ребрами, может серьезно ухудшать интенсивность теплообмена при неравномерном по периметру обогреве (охлаждении) трубы.

При изготовлении трубы с внутренним и наружным оребрением прикрепление сердечника к внутренней поверхности заготовки совмещают с прикреплением к ее наружной поверхности спирального оребрения. При этом возможны различные комбинации способов прикрепления внутреннего и наружного оребрения: обжатием - внутреннего и приваркой - наружного, приваркой - внутреннего и приваркой - наружного, обжатием - внутреннего и натяжением с закреплением концов - наружного и т.п.

Предлагаемый способ позволяет с высокой степенью механизации при простой технологии изготавливать теплообменные трубы с внутренним и двухсторонним оребрением, обладающие пониженной металлоемкостью в сравнении с трубами, изготовленными как по технологии прототипа, так и по традиционной технологии изготовления сплошных труб с внутренним оребрением методом экструзии. Необходимо отметить также, что

метод экструзии, используемый для изго товления сердечников или самих труб с внутренним оребрением, применим лишь к сравнительно дорогим высокопластичным материалам (медь, алюминий) и потому сфера применения таких труб ограничена. Кроме того, способ позволяет изготавливать стальные трубы с внутренним оребрением, что значитатьно расширяет эту сферу, приводя в конечном счете к экономии металла, поскольку оребренные трубы из-за развития

поверхности теплообмена обеспечивают его высокую интенсивность.

Трубы, изготавливаемые предлагаемым способом, имеют меньшую поверхность внутреннего оребрения (она равна удвоенной площади диаметрального сечения трубы) в сравнении с трубами, имеющими сплошной ребристый сердечник (в 1,5- 3 раза). Однако, как показывают расчеты, подтверждаемые экспери.ментом, это с избытком компенсируется высокой интенсивностью теплообмена при обтекании одиночных сегментов сердечника трубы, изготовленной по предлагаемому способу, в сравнении с обтеканием сплошного продольного ребра, что связано с повышением интенсивности теплообмена при уменьшении длины пути обтекания, обусловленным уменьшением толщины пограничного слоя.

Важным преимуществом оребренных труб, изготовленных по предлагаемому способу, является возможность перемешивания жидкости, текущей в разных межреберных каналах. Отсутствие такого перемешивания в трубах с внутренним оребрением, образованным сердечником со сплошными ребрами, может серьезно ухудшать интенсивность теплообмена при неравномерном по периметру обогреве (охлаждении) трубы.

Последовательность операций при изготовлении оребренных труб по предлагаемо- му способу позволяет одновременно с прикреплением сердечника к внутренней поверхности выполнять прикрепление наружного спирального оребрения. Преимуществом этого способа является возможность в широком интервале варьировать степень наружного оребрения вплоть до значений, недостижимых при способе формирования наружных ребер выдавливанием из тела заготовки (как по прототипу), и представляющих большой практический интерес. Существенно и то, что наружные ребра при этом оказывается возможным выполнять стальными, тогда как в способе по прототипу как заготовка, так и ребра, формируемые из ее тела, должны быть из высокопластичного металла (медь, алюминий).

Пример. Из листовой металлической (например, стальной) полосы толщиной У, равной необходимой толщине внутренних ребер, и шириной Ь, равной внутреннему диаметру dew гладкостенной цилиндрической заготовки, с отрицательным допуском, обеспечивающим свободное вращение полосы внутри заготовки (например, но ходовой посадке) вокруг продольной оси, изготавливают сердечник. Для этого обе продольные кромки полосы надрезают не менее чем до половины ширины полосы (например, длина надреза равна Ь/2-|-й) с одинаковым шагом S надрезов, равным необходимой длине отдельного ребра (например, 5 ёв„/2). При этом надрезы одной кромки смещают вдоль продольной оси полосы на величину, равную S/2 - половине шага надрезов. Длина сердечника равна длине трубы-заготовки. Изготовленный таким образом сердечник 1 полностью размещают внутри заготовки 2, после чего приступают к прикреплению сердечника к внутренней поверхности заготовки. Для этого, например, обжимают заготовку путем обкатки ее наружной поверхности роликами. Прикреплепие может выполняться также любым иным способом, обеспечивающим тепловой контакт кромок сердечника с внутренней поверхностью заготовки: приваркой, выдавливанием на наружной поверхности заготовки впадин с образованием на внутренней выступов, фиксирующих сегменты сердечника и т.п. Прикрепление сердечника к внутренней поверхности заготовки (Х уществляют посегментно, последовательно переходя от одного конца трубы к другому. Одновременно неприкрепленную часть сердечника и заготовку вращают друг относительно друга вокруг их общей продольной осп 3. Вращение неприкрепленной части сердечника осуп ествля- ют, например, с помощью водила, охватывающего эту часть внутри заготовки. Привод водила кинематически связан с приводом роликов, обжимающих трубу, так, чтобы продольная скорость перемещения по тру/

/

А-А

Фиг.1 Б- В

Фиг.З

0

5

0

5

0

5

бе границы между неприкрепленной и прикрепленной частями сердечника совпадала с продольной скоростью перемещепия водила. Таким образом, по..мере прикрепления сегментов сердечника к внутренней поверхности заготовки водило освобождает для прикрепления новые сегменты, фодолжая фи этом вращение неприкрепленной части сердечника относительно заготовки вокруг гфодольной оси. При вращении неприкрепленной части сердечника относительно заготовки происходит формирование отдельных ребер путем последовательного отгибания прикрепляемых сегментов сердечника от неприкрепленной части при одновременном их прикреплении к внутренней поверхности заготовки.

Формула изобретения

В- В

2 /

А-А

ФигЛ

5-6

В-В

| Способ изготовления теплообменной трубы | 1977 |

|

SU724092A3 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1988-07-15—Публикация

1986-09-09—Подача