Изобретение относится к обработке металлов и может быть использовано в нефтеперерабатывающей, нефтехимической, химической, пищевой и других отраслях промышленности для обработки оребренных трубчатых теплообменников из разнородных металлов перед сдачей их на сортовой металлолом.

Известен способ получения полосового материала (авт. св. СССР N 1368112, 1988). Этот способ включает обрезку кромки дисковыми ножами с ее деформацией прокаткой в процессе обрезки. Использование способа обрезки дисковыми ножами для обрезки оребрения трубчатых теплообменников в зоне стыковки ребер с трубой позволяет ослабить цилиндрическое кольцо оребрения за счет отрезки его сегментной части. Однако этого ослабления недостаточно для снятия оребрения с трубы, поэтому процесс резки нужно проводить снова с диаметрально противоположной стороны трубы теплообменника. Кроме того, одностороннее действие усилия дискового ножа в процессе резки создает вращающий момент и ведет к скручиванию теплообменника. Таким образом, этот способ обработки является непроизводительным и нестабильным для обработки оребренного трубчатого теплообменника из разнородных металлов.

Известен способ обрезки кромок металлических полос (авт.св. СССР N 1433654, 1988). Этот способ включает надрез полосы и ее окончательный рез путем сдвига при пропускании полосы через сдвоенные дисковые ножи. Использование этого способа для обработки оребренного трубчатого теплообменника позволяет ослабить цилиндрическое кольцо оребрения одновременно с двух диаметрально противоположных сторон трубы. Кроме того, моменты от действия боковых усилий во время резки нейтрализованы благодаря одновременному резу с двух диаметрально противоположных сторон трубы теплообменника сдвоенными дисковыми ножами.

Однако при всех достоинствах этого способа он неприемлем для обработки оребренных трубчатых теплообменников из разнородных металлов из-за нестабильного процесса резания, вызываемого немонолитностью обрабатываемого материала (пустоты между ребрами по длине теплообменника). Обычно ребра трубчатых теплообменников изготавливают из мягкого неподвергающегося коррозии металла, как правило, из цветного, например из алюминия или меди, с отбортовкой по внутреннему кольцу, создающему зазоры между ребрами при запрессовке колец оребрения на трубу теплообменника. Поэтому немонолитное оребрение не позволяет создать стабильный режим его резания. Кроме того, обработка длинномерного изделия требует надежной центровки изделия для качественного реза, а немонолитное оребрение не гарантирует такой центровки.

В этом же авторском свидетельстве описано устройство. Оно содержит пару сдвоенных дисковых ножей, одна пара из которых надрезает кромки, а другая окончательно разрывает их за счет сдвига обрезаемых кромок под углом к резу.

Недостатком этого устройства является невозможность обработки на нем оребренных теплообменников из разнородных металлов из-за отсутствия надежной центровки длинномерного изделия и создания значительных разрывающих усилий для окончательного разделения металлов, приводящих к неоправданным функциональным и конструктивным сложностям устройства.

Наиболее близким по технической сущности к изобретению является способ обработки оребренного трубчатого теплообменника из разнородных металлов (авт.св. СССР N 1129037, 1984).

По этому способу ведут обработку концов оребренного трубчатого теплообменника путем поперечного внедрения дискообразных ножей до наружного слоя трубы с последующим отделением оребренного слоя за счет продольного сдвига отрезанного кольца.

Однако данный способ для съема всего оребрения с трубы - малопроизводителен из-за множества переходов для образования кольцевых надрезов и их снятия, а иногда практически невозможен из-за брака труб (искривление, разрывы и т.д.).

В этом же авторском свидетельстве описано устройство, наиболее близкое к предлагаемому. Оно содержит центрирующие элементы и дисковые ножи.

Для устройства справедливы те же недостатки, что и для способа обработки.

Продольная резка оребрения имеет свои трудности: невозможность центровки теплообменника из-за его рыхлой структуры. Установка одного ножа вдоль теплообменника не давала гарантийного реза, отделения оребрения, его продольной устойчивости и требовала значительных разрывающих усилий для окончательного разделения материалов теплообменника.

Предлагаемыми изобретения решается задача расширения технологических и эксплуатационных возможностей и упрощения снятия оребрения со всей длины трубчатых теплообменников из разнородных металлов перед сдачей их на сортовой металлоломом.

Для получения такого технического результата в способе обработки оребренного трубчатого теплообменника из разнородных металлов, включающем надрез оребрения и его отделение от трубы путем сдвига под углом к резу при пропускании через дисковые ножи, перед надрезом оребрение теплообменника подвергают обжатию прокаткой, путем пропускания его через сдвоенную центрирующую роликовую пару до смыкания ребер между собой, а надрез оребрения производят с одновременным отделением его от трубы, и ведут симметрично вдоль оси теплообменника касательно к ее образующей в зоне стыковки ребер с трубой теплообменника с разнесением плоскостей реза, образованных дисковыми ножами с внешней конусной заточкой, на расстояние не менее наружного диаметра трубы теплообменника, при этом глубина резания выбрана величиной, превышающей уровень оси симметрии трубы теплообменника, и после этого происходит окончательное отделение оребрения от трубы теплообменника по сопрягаемым поверхностям.

Отличительные признаки предлагаемого способа заключаются во введении перед операцией надреза оребрения новой операции обжатия оребрения прокаткой путем пропускания теплообменника через сдвоенную центрирующую роликовую пару до смыкания ребер между собой и проведении надреза оребрения с одновременным отделением его от трубы, при этом надрез оребрения ведут симметрично вдоль оси трубы теплообменника касательно к ее образующей в зоне стыковки ребер с трубой с разнесением плоскостей реза, образованных ножами с внешней конусной заточкой, на расстояние не менее наружного диаметра трубы теплообменника, при этом глубина резания выбрана величиной, превышающей уровень оси симметрии трубы теплообменника.

Отличительными признаками устройства являются: дополнительное введение сдвоенных с взаимно параллельными осями и валами обжимных и подающих роликов, образующих две разнесенные между собой пары, одна из которых образована обжимными и подающими роликами и установлена перед ножами, а другая пара образована ножами и сдвоенными подающими роликами, причем ножи выполнены с внешней конусной заточкой.

Описанная конструкция позволяет обрабатывать оребренные трубчатые теплообменники из разнородных металлов перед сдачей их на сортовой металлолом.

Достижение этого технического результата обеспечивается условиями обработки оребрения трубчатого теплообменника, присущими данному способу.

Для наилучшей реализации этих условий сдвоенная пара из подающих роликов и ножей снабжена направляющими для отвода разрезанных частей оребрения, а поверхности подающих роликов выполнены рифленными.

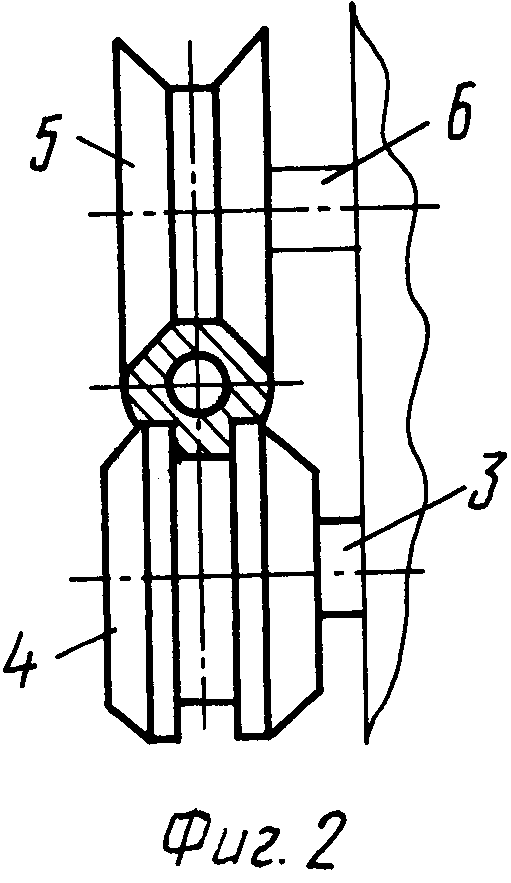

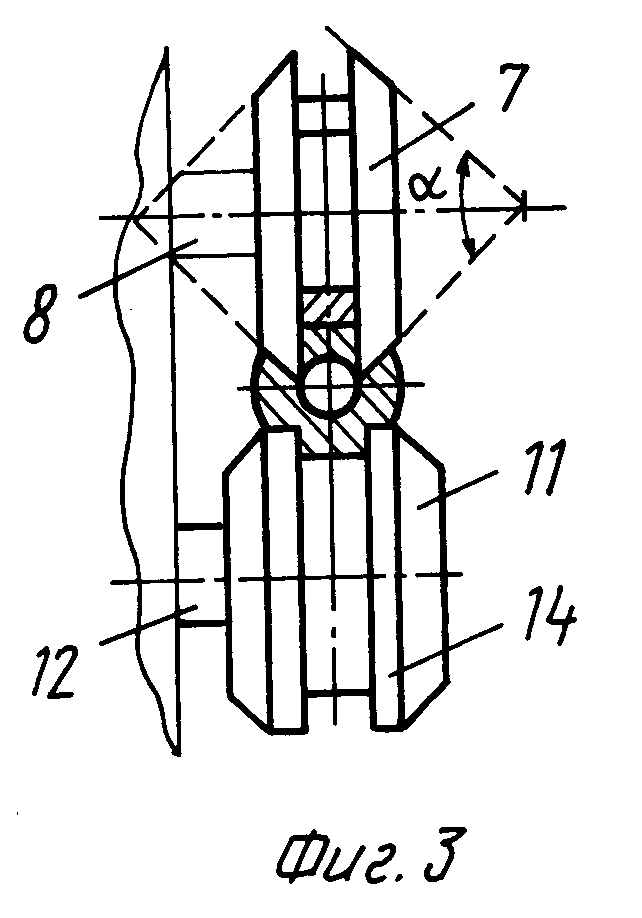

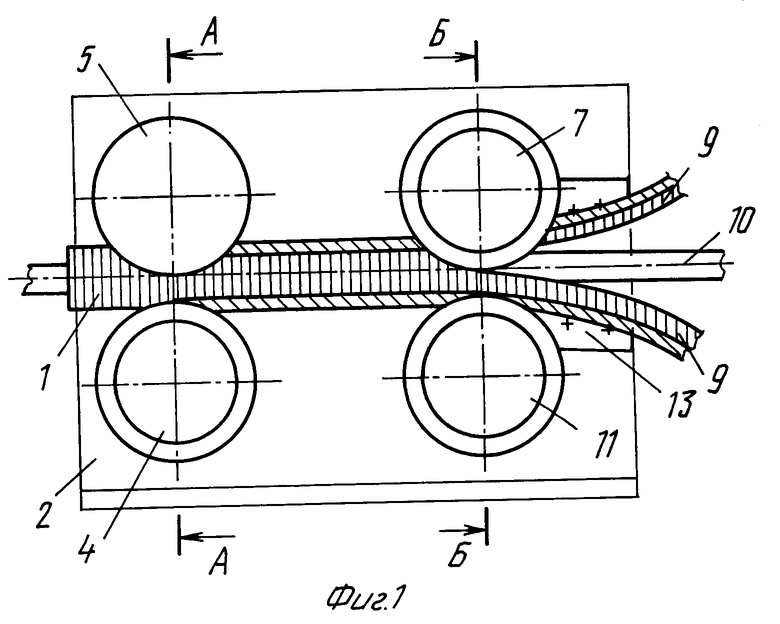

На фиг. 1 изображена схема устройства, вид сбоку; на фиг.2 - схема процесса обжатия теплообменника сдвоенной роликовой парой, разрез А-А; на фиг.3 - схема надреза и окончательного отделения оребрения от трубы теплообменника, разрез Б-Б.

Предлагаемый способ осуществляют в следующей последовательности.

Теплообменник подают на первую сдвоенную роликовую пару, которая захватывает его и, прокатывая с помощью роликов, обжимает его ребра до смыкания их между собой, создавая одновременно таким образом центрирующий эффект для надежного крепления и последующего стабильного процесса резания. Роликовая пара подает теплообменник второй паре из сдвоенных подающих роликов и ножей, где производят симметричный надрез предварительно обжатого оребрения вдоль оси трубы теплообменника касательно к ее образующей в зоне стыковки ребер с трубой. В процессе надреза оребрения за счет внешней конусной заточки ножей (∠α = 60 - 120o) и выбранного уровня глубины надреза, превышающего уровень центра оси симметрии трубы теплообменника, возникает расклинивающий эффект в местах сопряжения поверхностей трубы с оребрением, приводящий к окончательному отделению оребрения от трубы теплообменника без дополнительных устройств, как в прототипе.

Предлагаемое устройство для обработки оребренного трубчатого теплообменника 1 содержит (фиг.1) корпус 2, в котором размещены привод и редуктор (не показаны) с выходящими валами. На одном валу 3 установлены приводные подающие сдвоенные ролики 4, образующие центрирующую пару со сдвоенными обжимными роликами 5, размещенными на оси 6. За сдвоенной роликовой парой расположена другая сдвоенная пара, образованная дисковыми ножами 7, установленными на оси 8 и разделяющими оребрение 9 теплообменника 1 от его трубы 10, и вторыми подающими сдвоенными роликами 11, размещенными на другом валу 12 редуктора. Валы 3 и 12 и оси 6 и 8 сдвоенных пар взаимно параллельны и перпендикулярны оси теплообменника. На корпусе 2 за парой с дисковыми ножами установлены направляющие 13 для отвода разрезанных частей оребрения 9 из рабочей зоны. Рабочие поверхности подающих роликов 4 и 11 содержат рифления 14 для лучшего контакта с теплообменником. Дисковые ножи 7 выполнены с внешней конусной заточкой (∠α = 60 - 120o) для создания расклинивающего эффекта при внедрении дискового ножа в зону раздела сопрягаемых поверхностей оребрения 9 и трубы 10.

Устройство работает следующим образом.

Подвергаемый обработке теплообменник 1 подают по направляющим (не показано) к первой паре из сдвоенных центрирующих роликов - приводных 4 и обжимных 5 и прокатывают через нее, одновременно обжимая оребрение 9 и центрируя теплообменник 1. Затем теплообменник 1 поступает на другую сдвоенную пару, состоящую из других подающих роликов 11 и дисковых ножей 7. Ножи 7, благодаря внешней конусной заточке, надрезают оребрение со сдвигом под углом к резу и разделяют таким образом теплообменник 1 на оребрение 9 и трубу 10. За счет выбранной глубины надреза, превышающей уровень центра оси симметрии трубы 10 теплообменника 1, гарантирующей разделение разнородных металлов, происходит окончательное отделение оребрения 9 от трубы 10. Элементы оребрения 9, при выходе из второй пары расходятся по направляющим 13.

Данный способ и конструкция расширяют технологические и эксплуатационные возможности известных способов и устройств по обработке различных материалов и изделий, включая обработку оребренных трубчатых теплообменников из разнородных металлов перед сдачей на сортовой металлолом.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах изобретений, позволил установить, что заявитель не обнаружил аналогов, характеризующихся признаками, тождественными (идентичными) всем существенным признакам заявляемых изобретений.

Определение из перечня выявленных аналогов прототипов позволило выявить совокупность существенных по отношению к усматриваемому техническому результату отличительных признаков в заявляемом способе обработки трубчатого теплообменника из разнородных металлов и устройстве для его осуществления, изложенных в формуле изобретения.

Следовательно, заявленные изобретения "способ обработки оребренного трубчатого теплообменника из разнородных металлов и устройство для его осуществления" соответствуют критерию "новизна".

Критерий изобретения "промышленная применимость" подтверждается тем, что предлагаемые способ обработки оребренного трубчатого теплообменника из разнородных металлов и устройство для его осуществления с их новыми признаками могут быть успешно использованы для обработки оребренных трубчатых теплообменников из разнородных металлов перед их сдачей на сортовой металлолом.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ФИЛЕТИРОВАНИЯ РЫБЫ | 2015 |

|

RU2626138C2 |

| Способ получения оребренных биметаллических труб и устройство для его осуществления | 1985 |

|

SU1466894A1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ РУЛОНОВ ИЗОЛЯЦИОННОЙ ЛЕНТЫ | 1997 |

|

RU2122936C1 |

| СПОСОБ УТИЛИЗАЦИИ ПОПЕРЕЧНО ОРЕБРЕННЫХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2268113C2 |

| СПОСОБ РЕЗКИ ВОЛОКОННО-ОПТИЧЕСКОГО КАБЕЛЯ И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2010 |

|

RU2417495C1 |

| Устройство для филетирования рыбы | 1990 |

|

SU1762848A1 |

| Стан для изготовления оребренных труб высокочастотной сваркой | 1982 |

|

SU1138278A1 |

| СПОСОБ ПРОДОЛЬНОГО РАЗДЕЛЕНИЯ ПРОКАТА | 2008 |

|

RU2379138C1 |

| Способ изготовления теплообменной трубы | 1986 |

|

SU1409388A1 |

| НОЖНИЦЫ ДИСКОВЫЕ С ПОДАЮЩИМИ РОЛИКАМИ | 2007 |

|

RU2382691C2 |

Изобретение предназначено для обработки оребренных трубчатых теплообменников из разнородных металлов перед сдачей их на сортовой металлолом. Способ обработки включает обжатие оребрения теплообменника прокаткой путем пропускания его через сдвоенную центрирующую роликовую пару до смыкания ребер между собой. Затем осуществляют надрез оребрения с одновременным отделением его от трубы, проводимый симметрично вдоль трубы теплообменника касательно к ее образующей в зоне стыковки оребрения с трубой. Плоскости реза, образованные ножами с конусной заточкой, разнесены на расстояние не менее наружного диаметра трубы. Устройство содержит сдвоенную роликовую пару, образованную подающими и обжимными роликами, и расположенную за ней другую пару, образованную другими подающими роликами и дисковыми ножами с конусной заточкой. Изобретение позволяет быстро и эффективно производить разделку трубчатых теплообменников из разнородных металлов для сдачи их на сортовой металлолом. 2 с. и 2 з.п.ф-лы, 3 ил.

| Способ подготовки конца двухслойной оребренной трубы и устройство для его осуществления | 1982 |

|

SU1129037A1 |

| Устройство для резки труб | 1978 |

|

SU770686A1 |

| RU 94037434 A , 10.09.96 | |||

| Устройство для снятия верхнего слоя конца армированной трубчатой полимерной заготовки | 1973 |

|

SU444679A1 |

| Способ резки труб | 1976 |

|

SU664765A1 |

| US 3866501 A, 18.02.75 | |||

| КОНВЕРТЕР БОКОВОГО ДУТЬЯ | 1941 |

|

SU85284A1 |

Авторы

Даты

1998-11-10—Публикация

1998-01-19—Подача