со

Nj

со со

5

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для удаления грата после газокислородной резки | 1987 |

|

SU1500457A1 |

| Устройство для удаления грата с плоских деталей | 1979 |

|

SU882715A1 |

| Устройство для удаления грата с листовых заготовок после газотермической резки | 1990 |

|

SU1803296A1 |

| Устройство для удаления грата с плоских деталей | 1986 |

|

SU1344519A1 |

| Устройство для удаления грата с плоских и выпуклых листовых заготовок после газотермической резки | 1987 |

|

SU1549707A1 |

| Установка для удаления грата с плоских деталей | 1980 |

|

SU950510A1 |

| АГРЕГАТНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК И НАСАДКА К НЕМУ | 1999 |

|

RU2161554C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛЯ | 2015 |

|

RU2586367C1 |

| Устройство для удаления грата с плоских поверхностей | 1981 |

|

SU969490A1 |

| СЕКЦИЯ ЖЕЛОБА ЦЕПНОГО СКРЕБКОВОГО КОНВЕЙЕРА | 1991 |

|

RU2044684C1 |

Изобретение относится к сварочному производству, а именно к устройствам для удаления грата с кромок плоских деталей. Цель изобретения - повышение производительности и качества зачистки. При зачистке грата с торцов деталей 14 последние перемещаются вдоль рамы I профильными рабочими катками 3, вращаемыми от привода. Стойки 2 катков 3 снабжены демпферами 8. Стойки 9 выполнены подвижными от индивидуальных реверсивных пневмоприводов. При обработке деталей 14 с нестабильными геометрическими размерами стойки 2 и 9 копируют профиль детали. Ребра 13 катков 3 скалывают грат с торцов детали 14 независимо от местных изменений ее формы и размеров. Рабочая поверхность катков преимущественно выполняется в виде гиперболоида вращения. Изобретение позволяет обрабатывать детали с местными изменениями их форм и размеров в автоматическом режиме. 1 3. ц. ф-лы, 3 ил. со

9иг, У

; Изобретение относится к сварочному гфоизводству, а именно к устройствам для , лаления грата с плоских деталей. Изобретение наиболее эффективно может f) иснользовано в заготовительных отделениях сварочных цехов, а также в кузнеч- 1ЫХ и нрокатнЫх цехах заводов различных OTpac. iefi промышленности при механизиро- наииой очистке кромок плоских прямолинейных деталей после газотермической резки ;,тлеродсодержаш,их сталей.

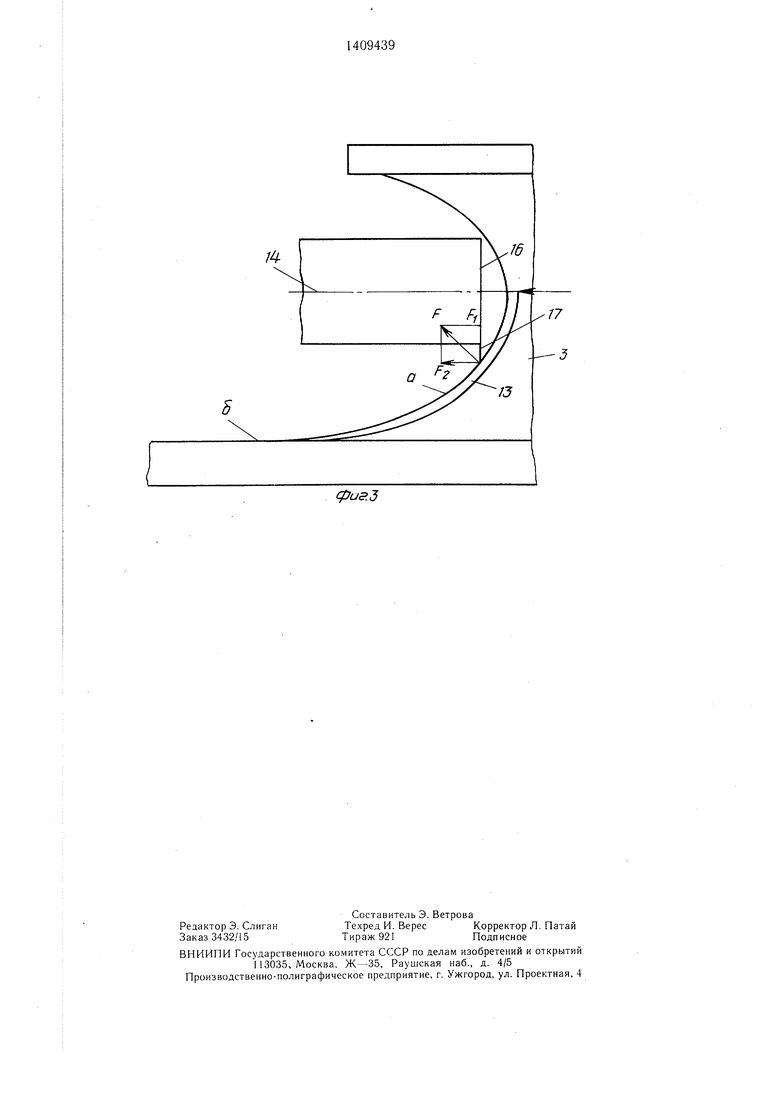

Це, J изобретения является повышение роизводительности и качества зачистки. HR фиг. 1 схематически изображено уст- )ойство для удаления грата с плоских дета- ей, общий вид; на фиг. 2 - то же, вид в лане; на фиг. 3 - схе.ма процесса удаления |рата.

Устройство для удаления грата с плоских Ьеталей состоит из рамы 1, на которой закреплены в ряд стойки 2 с катками 3, имеющими профильную рабочую часть а и врапхаемыми IT нривода 4. Подшипниковые узлы 5 кат- юн 3 кренятся к корпусам стоек 2 подвижно помощью верхних б и нижних 7 нанрав- |1ЯЮ1цих и снабжены пружинными аморти- аторами или демпферами 8. Напротив каждой стойки 2 смонтированы подвижные стой- 1:и 9, перемещаемые с помощью штоков К) (,т индивидуальных реверсивных пневмонри- 1юдов по направляющим 11, жестко связан- п.мм с рамой 1, и несущие свободноврашаю- 1ипеся катки 12 с аналогичной каткам 3 111р(){|)и. 1Ы1ой рабочей частью а. Оси враше- ||1пя катков 3 и 12 перпендикулярны плоскос- и продольной оси рамы 1, при этом на профильной поверхности катков выполнены ра- иальные ребра 13, расстояние в плане меж- ly которыми колеблется от 10 до 15 мм.

I Г1рО(|зпльная часть а катков 3 и 12 являет- |;я рабочей, и ее поверхность выполнена во- |-цутой по отнон1епию к вертикали таким об- ()аз()м, что обе ветви профиля одновременно Охватывают как верхнюю чистую, так и нижнюю с гратом кромки детали при их боковом сжатии. При этом углы наклона обеих ветвей к горизонтальны.м поверхностям деталей 1Я)1бираются равными, чтобы обеспечить сим- Иетричное распределение нагрузки от равнодействующих боковых сил реакции опор и самоустановку деталей вдоль оси профиля. |1рпчем нижняя ветвь профиля должна плавный переход к горизонтали для осуществления возможности бокового сме- детали при поперечном движении Катк(М и улучп1е1М1я процесса скалывания йа. 1ико15 грата после их др()б. 1ения при вра- .1ьном двпжепии pe6ej).

llanoo.iee полно данным требованиям ул()|(. 1ети()ряют кагки, вьшо/шенные н виде )ап().1()11.ча вращения.

При jiaooTo устройства ва. шки I para, on. |;1д;1К1:цме меп1 П1Ими значениями проч- 1-ости по cpaHiK Hino с cjcHOBHbivi мета.тюм

из-за их повышенной хрупкости и твердости, и не имеюшими с ним достаточного сцепления, под воздействием касательной силы, возникаюшей в профильной части катков при сжатии ими заготовки, будут дробиться ребрами на отдельные кусочки, а затем скалываться с кромок при врашении катков и сбрасываться вниз.

При этом вогнутый параболический профиль контура рабочей части катка с равными

0 углами наклона обеих ветвей к горизонтальным поверхностям деталей позволяет симметрично распределять нагрузки от равнодействующих боковых сил реакции опор и обеспечить са.моустановку деталей вдоль оси профиля. Главный переход нижней ветви

5 профи, 1я к горизонтали улучшает возможность бокового смещения деталей при поперечном движении катков и повышает эффективность процесса скалывания раздроблен- Н1)1х ребра.х1и валиков г рага с кро.мок заго- товки.

Сочетание индивидуальных нриводов поперечного перемещения подвижных стоек с индивидуальными амортизаторами неподвижных стоек позволяет получить систему упругой подвески зачистных органов устрой5 ства, чутко реагирующей на местные изменения размеров и формы контура обрабатываемых деталей и исключаюших возможность их заклинивания.

Устройство работает следуюшим образом.

0 (Оператор в зависимости от ширины обрабатываемых заготовок 14 устанавливает необходимую величину зазора между катками 3 и 12 путем перемещения катков 12 по направляющим 7 с помощью индивидуальных пневмоприводов. Затем ук. шдывают

5 заготовку 14 на поверхность нижних фланцев б катков 3 и 12 и включает привод 4 вращения катков 3 и пневмопривод поперечного перемеп1ения подвижной стойки первого из катков 12 по направляющим I 1. Заготовка 14, опираясь о поверхность фланцев б

за счет вращения катков 3, начинает перемещаться в нродольном нанравленни. При приближении торца заготовки 14 к каждой c. ie- дующей иаре стоек 2 и 9 срабатывает датчик 13 положения, включающий привод по5 перечного перемещения очередной подвижной cToiiKH 9 для осуществления процесса сжатия заготовки 14 катками 3 и 12. Поэтому заготовка 14 начинает смещаться с плоской поверхности фланцев б катков 3 и 12 под действием бокового усилия движущихся

0 подвижных катков на их профильную часть а до тех пор, пока боковые кромки 16 заготовки с валиками грата 17 не упрутся в вогнутую поверхность катков, контур которой, нанри.мер, выполнен в виде иарабол, направ- . leHHbix вершинами навстречу друг другу.

5 Причем ва. грата 17. расположенные на пнжнпх кромках за1 отовки 14, обладают гораздо меньшими значениями механической прочнос ти но с|)авнению с основным металлом из-за своей повышенной твердости н хрупкости. Поэтому под действием касательной силы F, возникающей в профильной части катков 3 и 12 при сжатии ими заготовки 14, ребра 13 будут вдавливаться в валики грата 17, дробить их на кусочки и при своем вращательном движении скалывать с кромок заготовок, сбрасывая затем вниз, на приемный лоток (не показан).

Колебания размеров заготовок 14 по ширине, возникающие в процессе резки из-за термических деформаций, неравномерности хода газорезательных машин, неточности разметки и т. п. воспринимаются пружинами амортизаторов 8, заставляя непрерывно перемещаться в поперечном направлении подшипниковые узлы 5 катков 3 в направляющих 6 и 7 стоек 2, компенсируя неточности обрабатываемых заготовок 14. А наличие индивидуального пневмопривода на каждой подвижной стойке 9 пбзволяет осуществлять обработку заготовок 14 даже с местными дефектами по контуру или небольшими радиусными вырезами без опасения ее заклинивания в рабочем пространстве между профилями катков 12 и 3.

Пред.1агаемое устройство для ула.юппя грата с н. юскил ;1ета. 1ей позво.чяет об.югчить процесс уда.чения грата и сократнт время технологического niiK.ia, что, в свою очерел повышает производительность и качество зачистки.

Формула и лобретени.ч

5

фие.2

/4

сриаЗ

| Устройство для удаления грата с плоских деталей | 1979 |

|

SU882715A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Авторское свидетельство СССР № 1183339, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-07-15—Публикация

1987-01-04—Подача