(Л

CfJUf.t

верхние 6 и нижние 7 отсекатели, направляющие, установленные на основании и образуюшзне ручьи для перемещения |деталей. Формирователь 3 потоков деталей и счетная линейка 4, вибробункер 1 и выводной лоток 2 установлены каждый на своем корпусе. Во всех ручьях верхние 6 и нижние 7, отсекате,пи

установлены на расстоянии, кратном длине деталей. Фотодатчики размещены параллельно направлению движения де,- талей в ручьях. Применение в устройстве многоручьевого формирователя потоков деталей и счетной линейки повьшает возможность достоверного счета деталей. 1 з.п. ф-лы, 7 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля и транспортировки деталей | 1986 |

|

SU1416968A1 |

| Устройство для счета плоских деталей | 1988 |

|

SU1532955A1 |

| Автомат для контроля и разбраковки деталей | 1987 |

|

SU1470363A1 |

| Устройство для разделения потока деталей | 1980 |

|

SU942940A1 |

| Устройство для разделения потока деталей | 1982 |

|

SU1105293A1 |

| АВТОМАТИЧЕСКИЙ СЧЕТЧИК ШТУЧНЫХ ПРЕДМЕТОВ | 1969 |

|

SU238911A1 |

| Устройство для счета изделий,перемещаемых конвейером | 1985 |

|

SU1265819A1 |

| Автомат для контроля и сортировки деталей | 1986 |

|

SU1377160A1 |

| Устройство для ориентированной подачи деталей | 1987 |

|

SU1525963A1 |

| Устройство для сверления печатных плат | 1985 |

|

SU1339006A1 |

Изобретение относится к автоматизации производственных процессов в машиностроительной, радиоэлектронной и других отраслях промьшшенности и может быть использовано для дозированной, подачи деталей в форме колпачков, дисков, таблеток, изготовленных из непрозрачного материала. Целью изобретения является повышение производительности и достоверности счета. Устройство содержит вибробункер 1, наклонный выходной Лоток 2,, формирователь 3 потоков детали, счетную линейку 4, фотодатчики 5,

1 , Изобретение относится к автоматизации производственных процессов в машиностроительной, электротехнической и других отраслях промьпшхенности и может быть использовано для дози- рованной подачи деталей в форме колпачков, дисков и таблеток, изготовленных из оптически непрозрачных ма- I териалов,

I Цель изобретения - повьшение про- I изводительности и достоверности счет i в многоручьевых потоках деталей.

.-

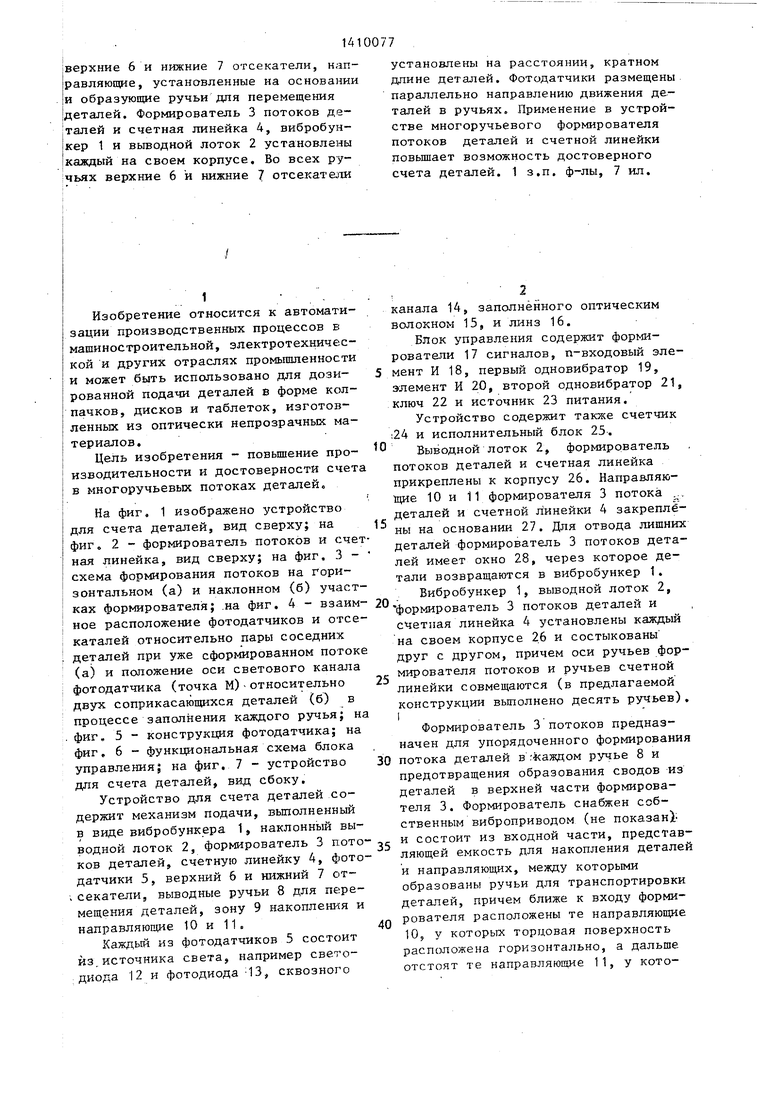

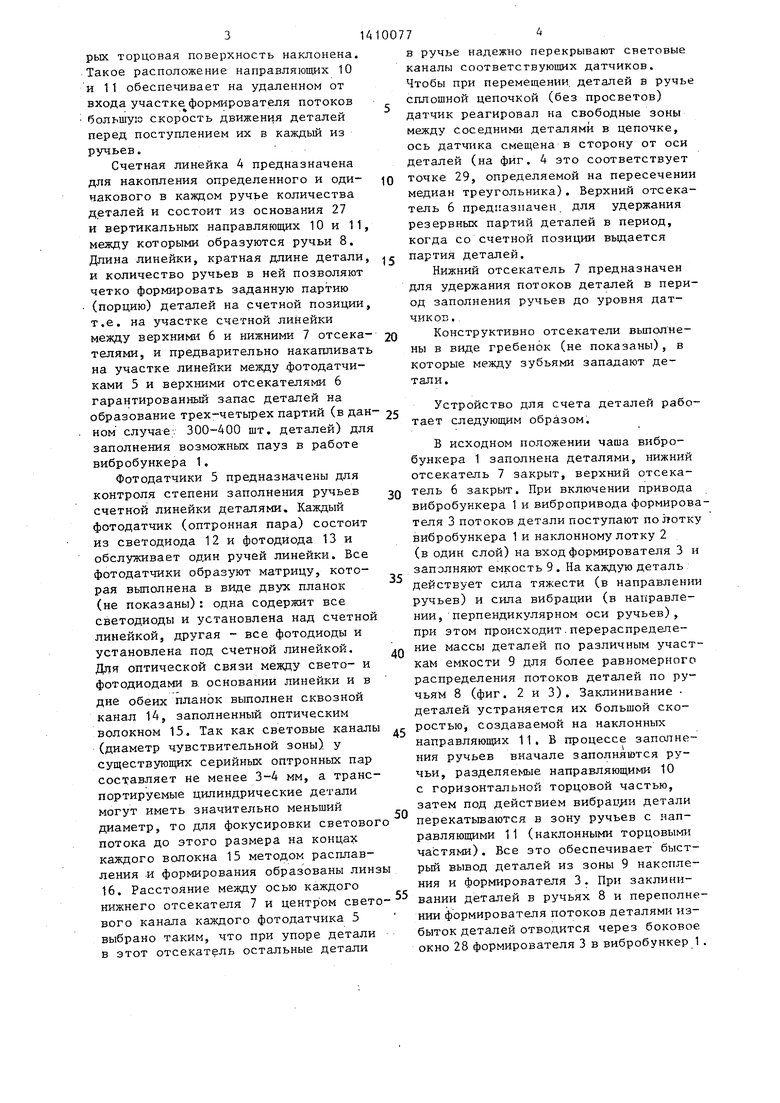

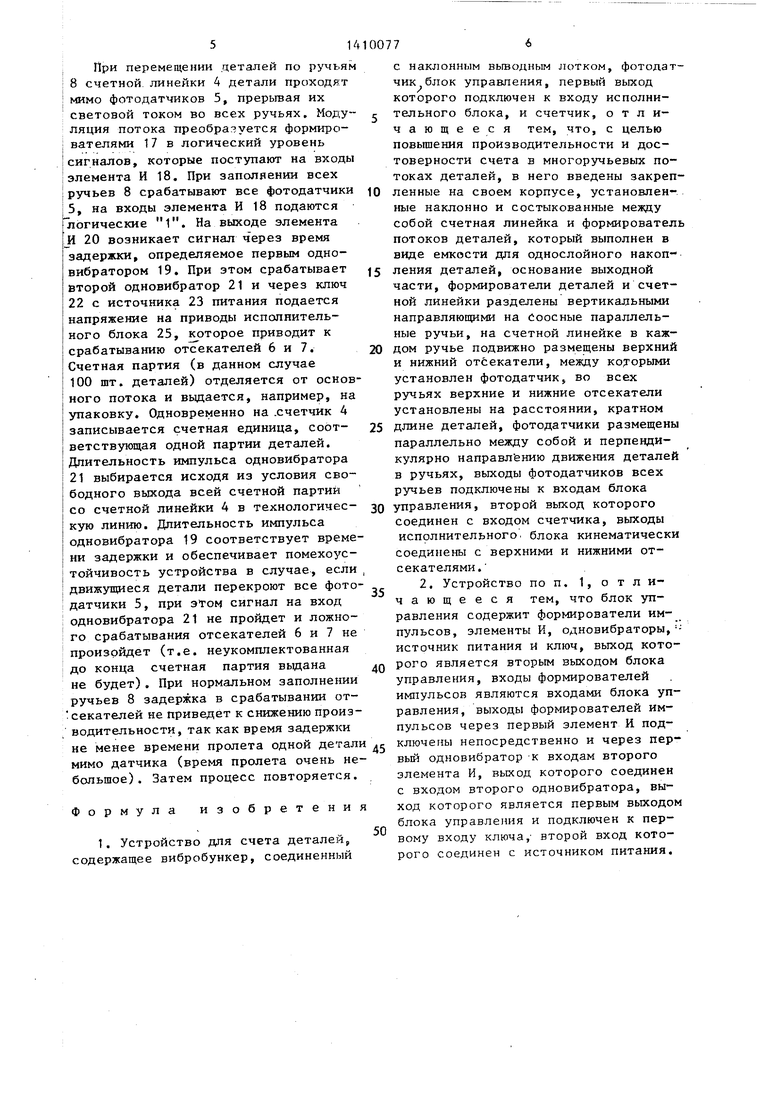

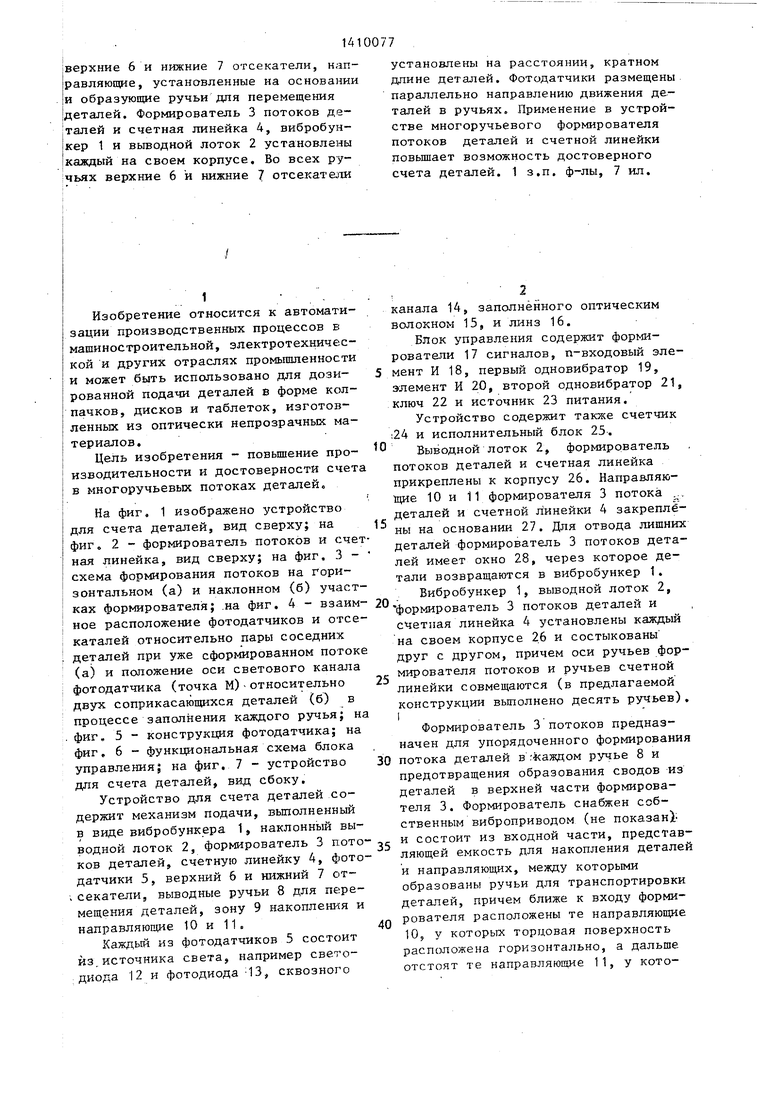

На фиг. 1 изображено устройство для счета деталей, вид сверху; на 15 фиг. 2 - формирователь потоков и счетная линейка, вид сверху; на фиг. 3 - схема формирования потоков на горизонтальном (а) и наклонном (б) участках формирователя; .на фиг. 4 - взаим- 20 нов расположение фотодатчиков и отсе- каталей относительно пары соседних деталей при уже сформированном потоке (а) и положение оси светового канала фотодатчика (точка М)- относительно 25 дву:х соприкасающихся деталей (б) в процессе заполнения каждого ручья; на

фиг. 5 - конструкция фотодатчика; на фиг. 6 - функциональная схема блока управления; на фиг. 7 - устройство 30 для счета деталей, вид сбоку.

Устройство для счета деталей содержит механизм подачи, выполненный в виде вибробункера 1, наклонный выводной лоток 2, формирователь 3 пото- ков деталей, счетную линейку 4, фотодатчики 5, верхний 6 и нижний 7 отсекатели, выводные ручьи 8 для перемещения деталей, зону 9 накопления и направляющие 10 и 11,40

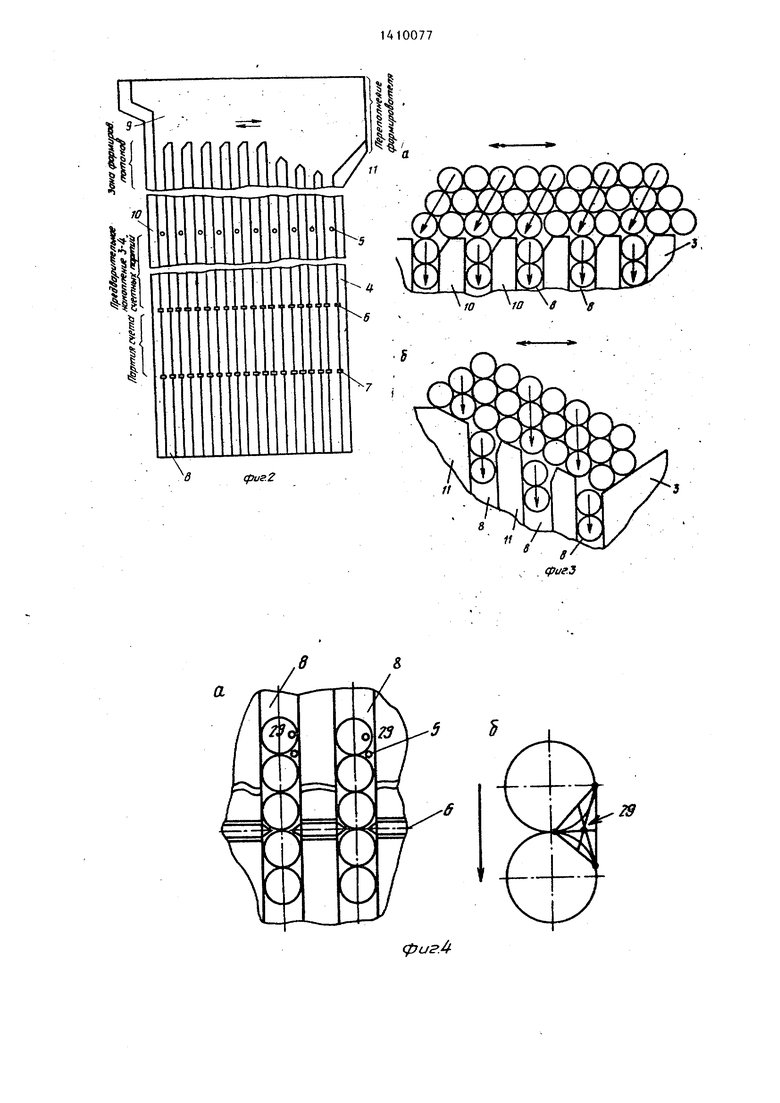

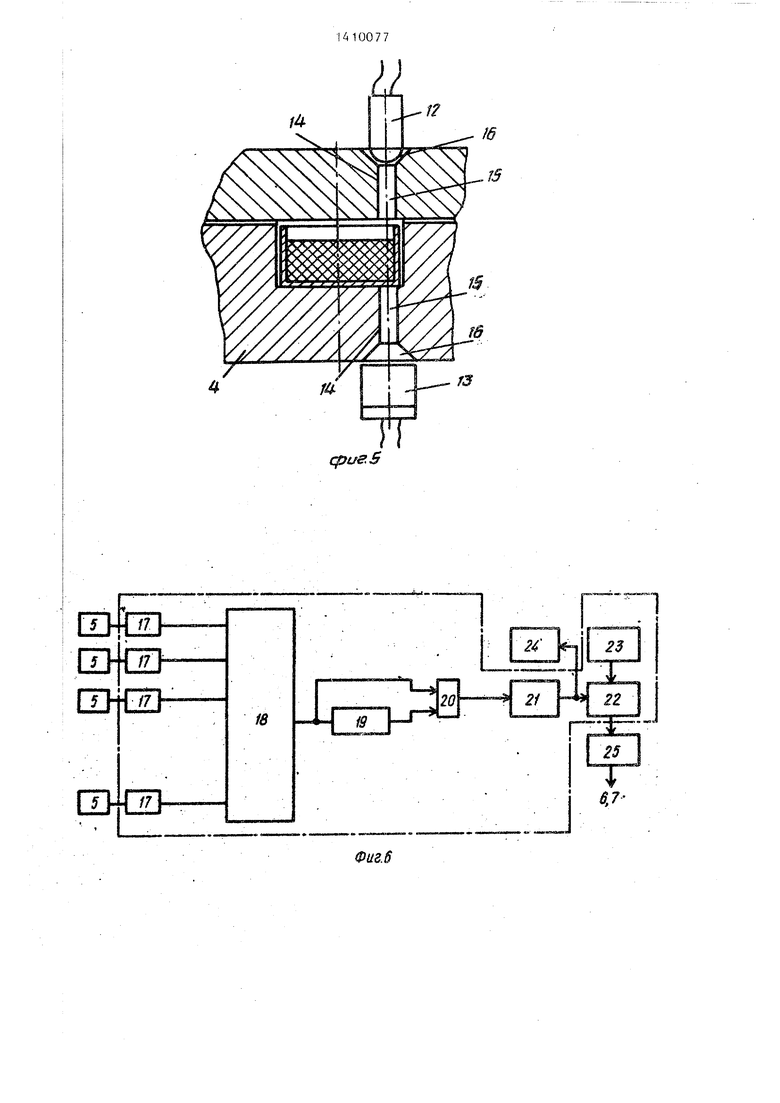

Каждьш из фотодатчиков 5 состоит из,источника света, например свего- диода 12 и фотодиода -13, сквозного

. 5

10

15 2025

30

40

канала 14, заполненного оптическим волокном 15, и линз 16.

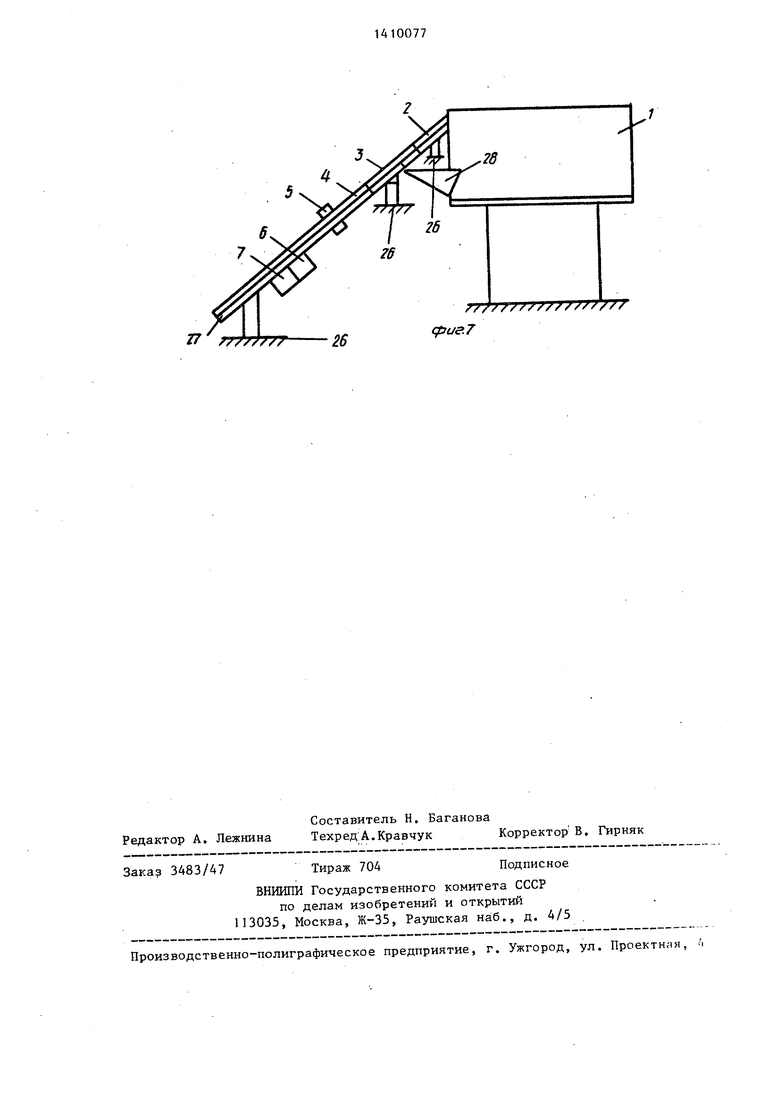

Блок управления содержит формирователи 17 сигналов, п-входовый элемент И 18, первый одновибратор 19, элемент И 20, второй одновибратор 21, ключ 22 и источник 23 питания.

Устройство содержит также счетчик i24 и исполнительный блок 25.

Выводной лоток 2, формирователь потоков деталей и счетная линейка прикреплены к корпусу 26. Направляющие 10 и 11 формирователя 3 потока .. деталей и счетной линейки 4 закреплены на основании 27. Для отвода лишних деталей формирователь 3 потоков деталей имеет окно 28, через которое детали возвращаются в вибробункер 1.

Вибробункер 1, выводной лоток 2, формирователь 3 потоков деталей и счетная линейка 4 установлены каждый на своем корпусе 26 и состыкованы друг с другом, причем оси ручьев формирователя потоков и ручьев счетной линейки совмещаются (в предлагаемой

конструкции вьшолнено десять ручьев). I

Формирователь 3 потоков предназначен для упорядоченного формирования потока деталей в жаждом ручье 8 и предотвращения образования сводов из деталей в верхней части формирователя 3. Формирователь снабжен собственным виброприводом (не показан1; и состоит из входной части, представляющей емкость для накопления деталей и направляющих, между которыми образованы ручьи для транспортировки деталей, причем ближе к входу формирователя расположены те направляющие 10J у которых торцовая поверхность расположена горизонтально, а дальше отстоят те направляющие 11, у кото10

15

20

30

рых торцовая поверхность наклонена. Такое расположение направляющих 10

и 11 обеспечивает на удаленном от входа участке формирователя потоков

большую скорость движения деталей перед поступлением их в каждый из ручьев.

Счетная линейка 4 предназначена для накопления определенного и одинакового в каждом ручье количества деталей и состоит из основания 27 и вертикальных направляющих 10 и 11, между которыми образуются ручьи 8. Длина линейки, кратная длине детали, и количество ручьев в ней позволяют четко формировать заданную партию

(порцию) деталей на счетной позиции, т.е. на участке счетной линейки между верхними 6 и нижними 7 отсека- телями, и предварительно накапливать на участке линейки между фотодатчиками 5 и верхними отсекателями 6 гарантированный запас деталей на бразование трех-четырех партий (в дан- 25 ном случае;. шт. деталей) для заполнения возможных пауз в работе вибробункера 1.

Фотодатчики 5 предназначены для контроля степени заполнения ручьев счетной линейки деталями. Каждый фотодатчик (оптронная пара) состоит из светоднода 12 и фотодиода 13 и обслуживает один ручей линейки. Все фотодатчики образуют матрицу, которая выполнена в виде двух планок (не показаны): одна содержит все светодиоды и установлена над счетной линейкой, другая - все фотодиоды и установлена под счетной линейкой. Для оптической связи между свето- и фотодиодами в. основании линейки и в дне обеих планок выполнен сквозной канал 14, заполненный оптическим волокном 15. Так как световые каналы (диаметр чувствительной зоны) у существующих серийных оптронных пар составляет не менее 3-4 мм, а транспортируемые цилиндрические детали могут иметь значительно меньший диаметр, то для фокусировки светового потока до этого размера на концах каждого волокна 15 методом расплавления -И формирования образованы линзы 16. Расстояние между осью каждого нижнего отсекателя 7 и центр ом свето вого канала каждого фотодатчика 5 выбрано таким, что при упоре детали в этот отсекатель остальные детали

- 5

35

40

45

50

10

15

20

30

25

в ручье надежно перекрывают световые каналы соответствующих датчиков. Чтобы при перемещении, деталей в ручье сплошной цепочкой (без просветов) датчик реагировал на свободные зоны между соседними деталями в цепочке, ось датчика смещена в сторону от оси деталей (на фиг, 4 это соответствует точке 29, определяемой на пересечении медиан треугольника). Верхний отсекатель 6 предназначен. для удержания резервных партий деталей в период, когда со счетной позиции выдается партия деталей.

Нижний отсекатель 7 предназначен для удержания потоков деталей в период заполнения ручьев до уровня датчиков .,

Конструктивно отсекатели выполнены в виде гребенок (не показаны), в которые между зубьями западают детали.

Устройство для счета деталей работает следую1цим образом.

В исходном положении чаша вибробункера 1 заполнена деталями, нижний отсекатель 7 закрыт, верхний отсекатель 6 закрыт. При включении привода вибробункера 1 и вибропривода формирователя 3 потоков детали поступают полотку вибробункера 1 и наклонному лотку 2 (в один слой) на вход формирователя 3 и заполняют емкость 9 . На каждую деталь действует сила тяжести (в направлении ручьев) и сила вибрации (в направлении, перпендикулярном оси ручьев), при этом происходит.перераспределение массы деталей по различным участкам емкости 9 для более равномерного распределения потоков деталей по ручьям 8 (фиг. 2 и 3). Заклинивание деталей устраняется их большой скоростью. Создаваемой на наклонных направляющих 11. В процессе заполнения ручьев вначале заполняются ручьи, разделяемые направляющими 10 с горизонтальной торцовой частью, затем под действием вибраи 1и детали перекатьгеаются в зону ручьев с направляющими 11 (наклонными торцовыми частями). Все это обеспечивает быстрый вывод деталей из зоны 9 накопления и формирователя 3. При заклини- 5 вании деталей в ручьях 8 и переполнении формирователя потоков деталями избыток деталей отводится через боковое окно 28 формирователя 3 в вибробункер 1 .

35

40

45

50

При перемещении деталей по ручьям 8 счетной линейки 4 детали проходят мимо фотодатчиков 5, прерьгеая их световой током во всех ручьях. Модуляция потока преобразуется форм1-фо- вателями 17 в логический уровень сигналов, которые поступают на входы элемента И 18, При заполяении всех ручьев 8 срабатывают все фотодатчики 5, на входы элемента И 18 подаются Логические 1. На выходе элемента И 20 возникает сигнал через время задержки, определяемое первым одно- вибратором 19. При этом срабатывает второй одновибратор 21 и через ключ 22 с источника 23 питания подается напряжение на приводы исполнительного блока 25, которое приводит к срабатыванию отсекателей 6 и 7. Счетная партия (в данном случае 100 шт. деталей) отделяется от основного потока и выдается, например, на упаковку. Одновременно на .счетчик 4 записывается счетная единица, соответствующая одной партии деталей. Длительность импульса одновибратора 21 выбирается исходя из условия свободного выхода всей счетной партий со счетной линейки 4 в технологическую линию. Длительность импульса одновибратора 19 соответствует времени задержки и обеспечивает помехоустойчивость устройства в случае, если движущиеся детали перекроют все фотодатчики 5, при этом сигнал на вход одновибратора 21 не пройдет и ложного срабатывания отсекателей 6 и 7 не произойдет (т.е. неукомплектованная до конца счетная партия выдана не будет). При нормальном заполнении ручьев 8 задержка в срабатывании от- секателей не приведет к снижению производительности, так как время задержки не менее времени пролета одной детал мимо датчика (время пролета очень небольшое) . Затем процесс повторяется.

Формула изобретени

с наклонным выводным лотком, фотодат- управления, первьй выход которого подключен к входу исполни- тельного блока, и счетчик, отличающееся тем, что, с целью повьпаения производительности и достоверности счета в многоручьевых потоках деталей, в него введены закреп0 ленные на своем корпусе, установленные наклонно и состыкованные между собой счетная линейка и формирователь потоков деталей, который выполнен в виде емкости для однослойного накоп5 ления деталей, основание выходной части, формирователи деталей и счетной линейки разделены вертикальными направляющими на соосные параллельные ручьи, на счетной линейке в каж0 дом ручье подвижно размещены верхний и нижний отсекатели, между ко орыми установлен фотодатчик, во всех ручьях верхние и нижние отсекатели установлены на расстоянии, кратном

5 длине деталей, фотодатчики размещены параллельно между собой и перпендикулярно направлению движения деталей в ручьях, выходы фотодатчиков всех ручьев подключены к входам блока

0 управления, второй выход которого соединен с входом счетчика, выходы исполнительного, блока кинематически соединены с верхними и нижними от- секателями.

5

5

0

(ригЛ

4

(pt/a

18

о

Я21

23

2Z

I

« вмкфпакшая

5

Т

| Устройство для счета деталей | 1979 |

|

SU955136A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| АВТОМАТИЧЕСКИЙ СЧЕТЧИК ШТУЧНЫХ ПРЕДМЕТОВ | 0 |

|

SU240347A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1988-07-15—Публикация

1986-07-02—Подача