Изобретение относится к измерительной технике, а именно к автоматическим устройствам для контроля размеров деталей сложной формы (например, штампованных тонкостенных профилей), требующих при измерении калибровки по геометрической форме.

Цель изобретения - распшрение технологических возможностей путем сортировки предметов сложной.формы.

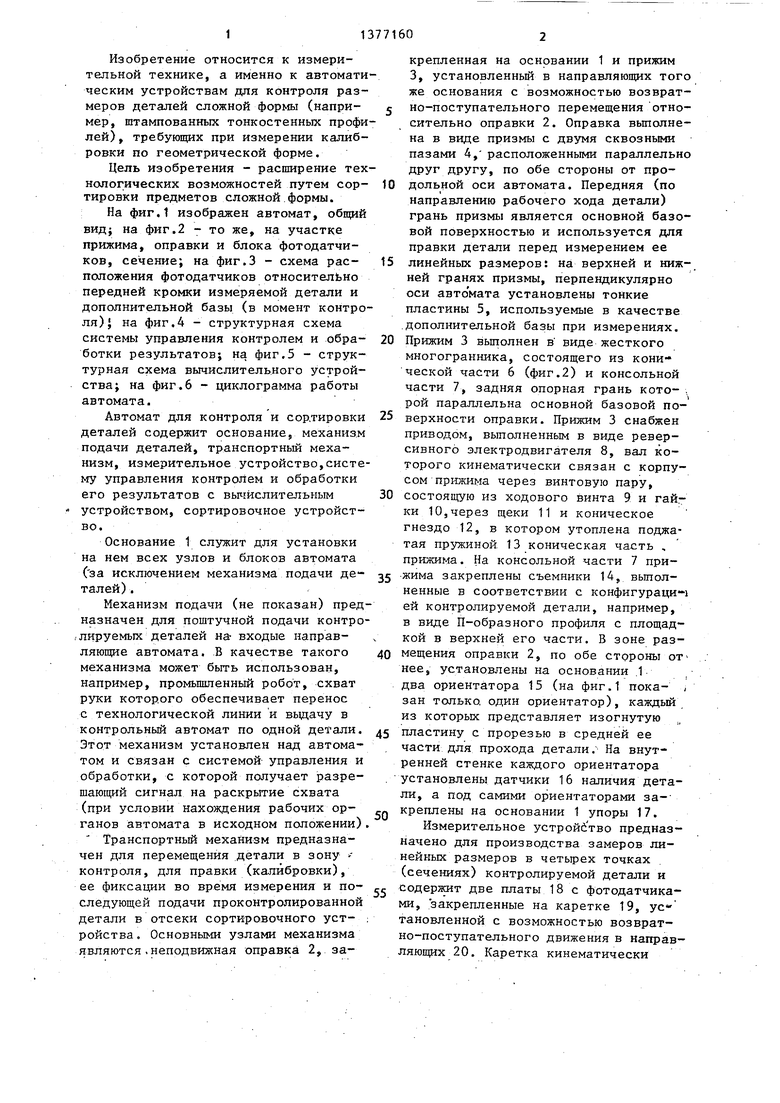

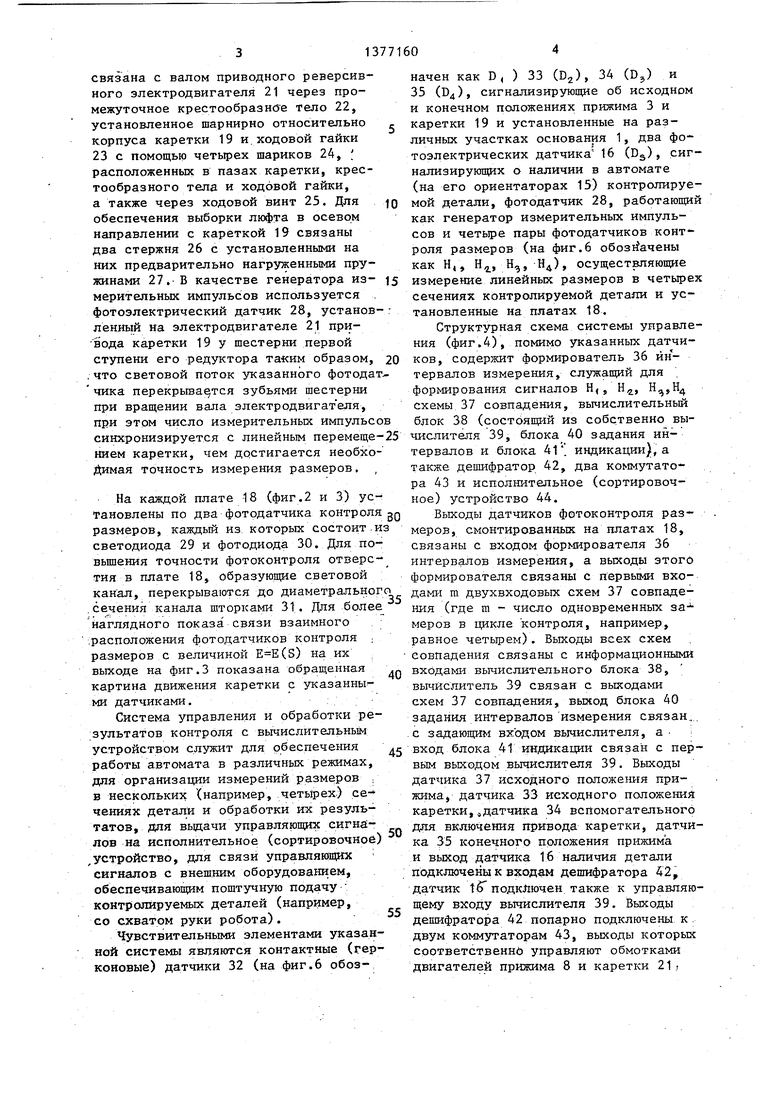

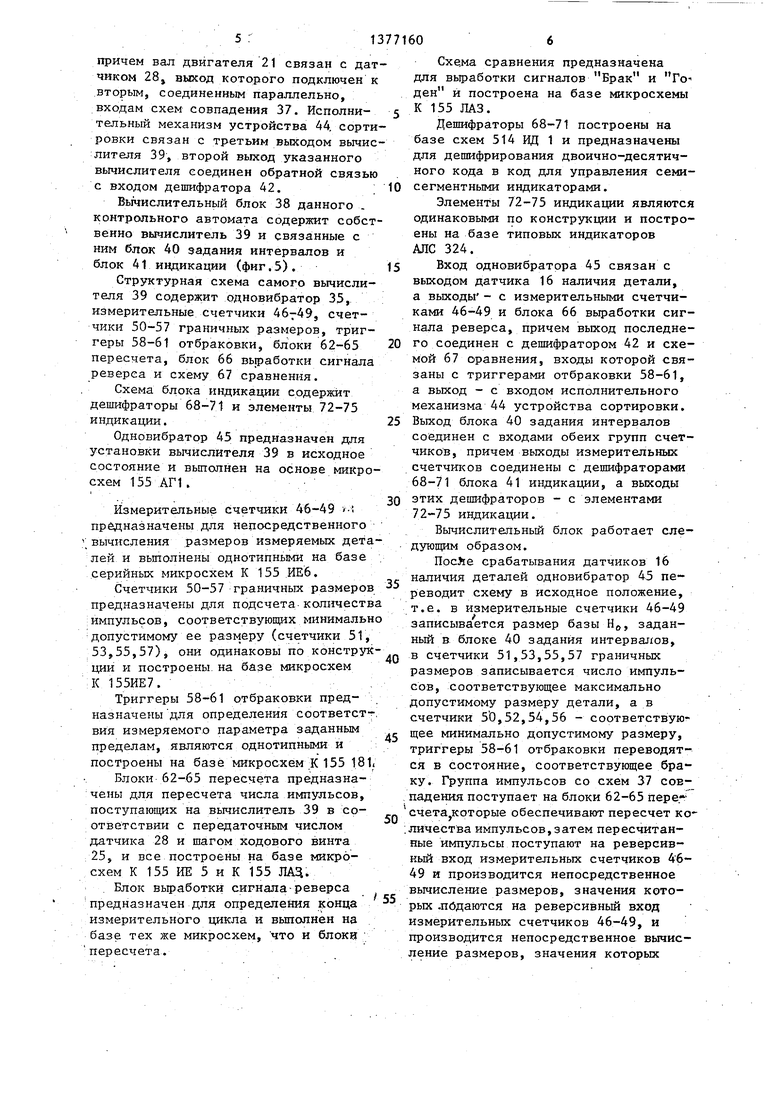

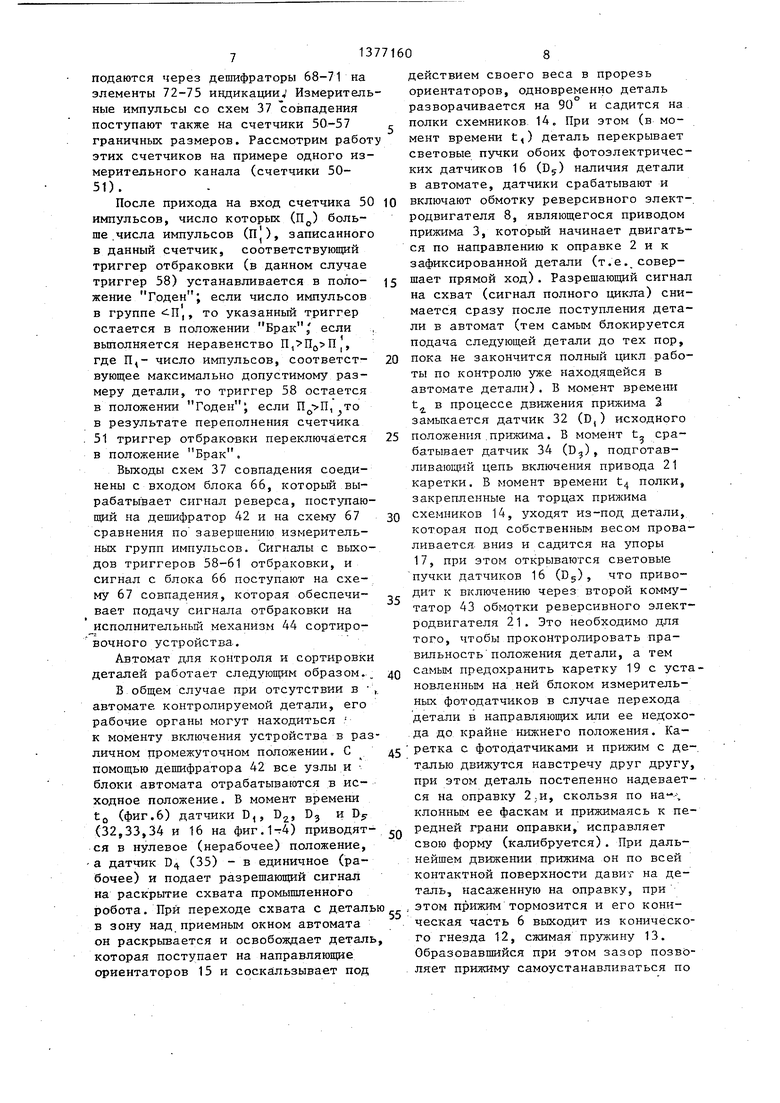

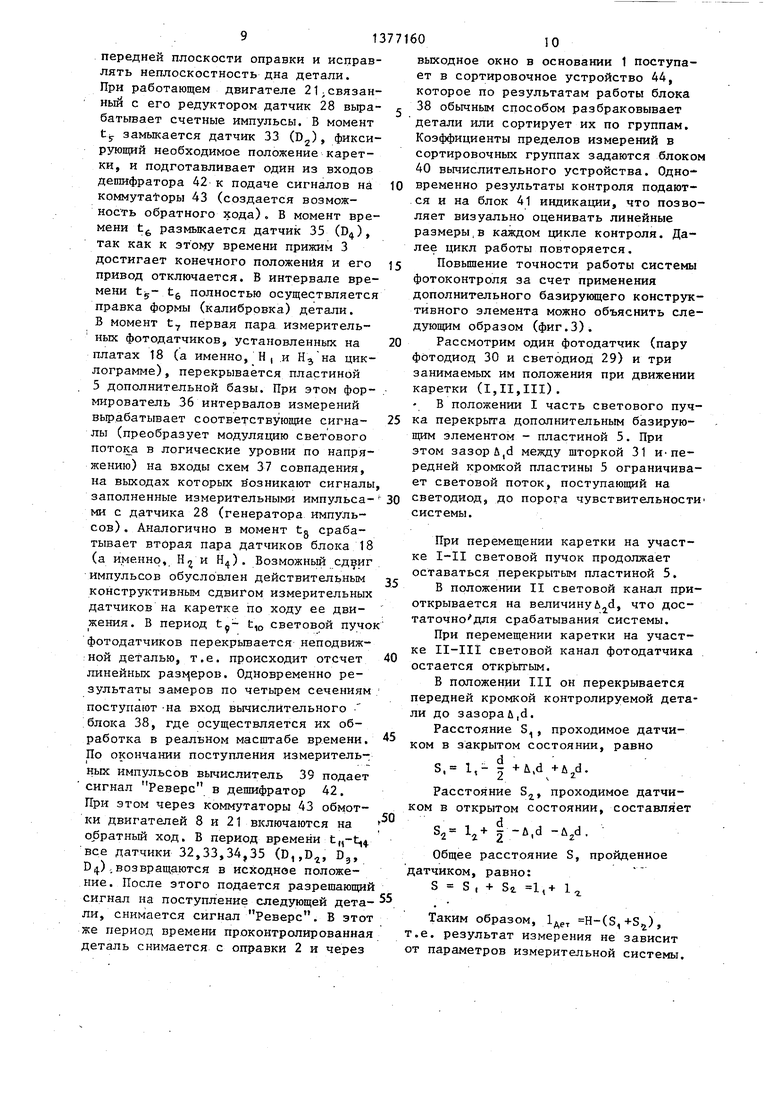

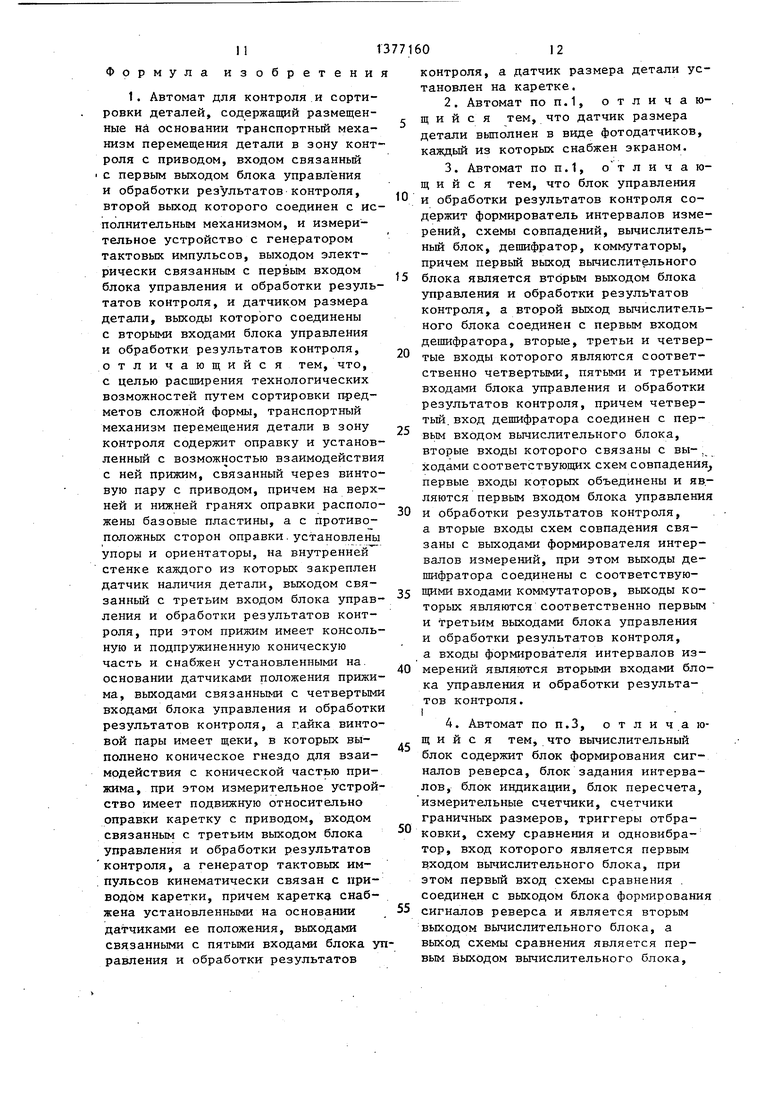

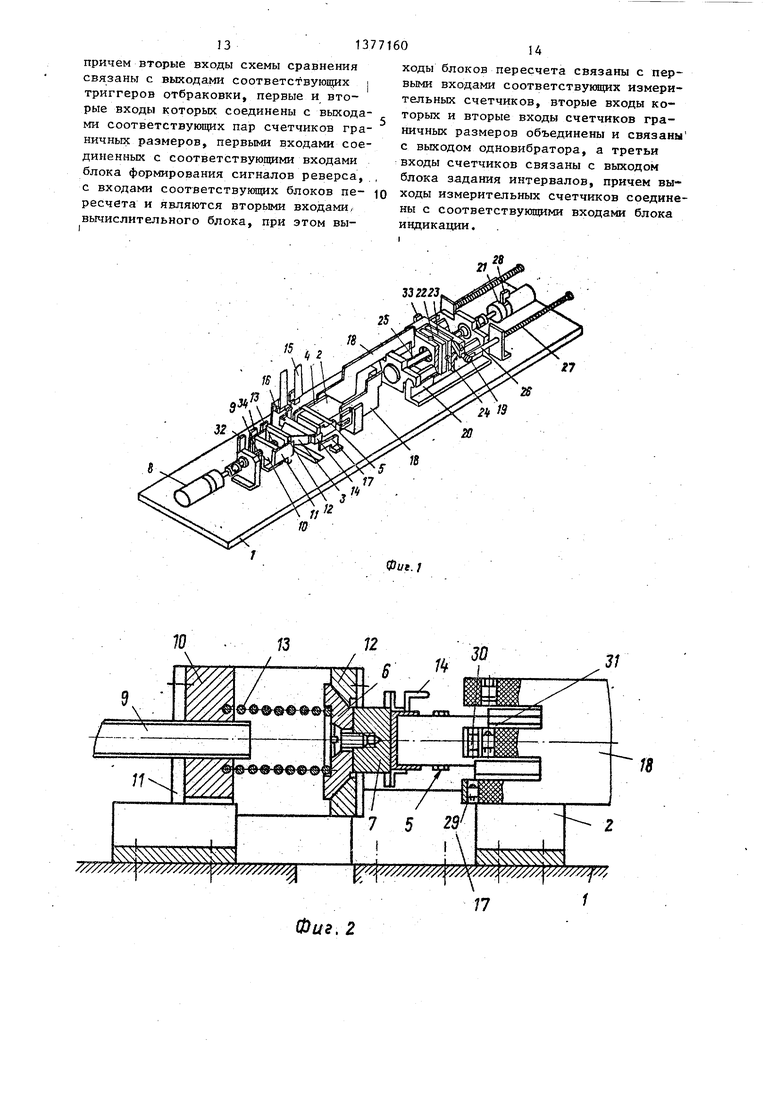

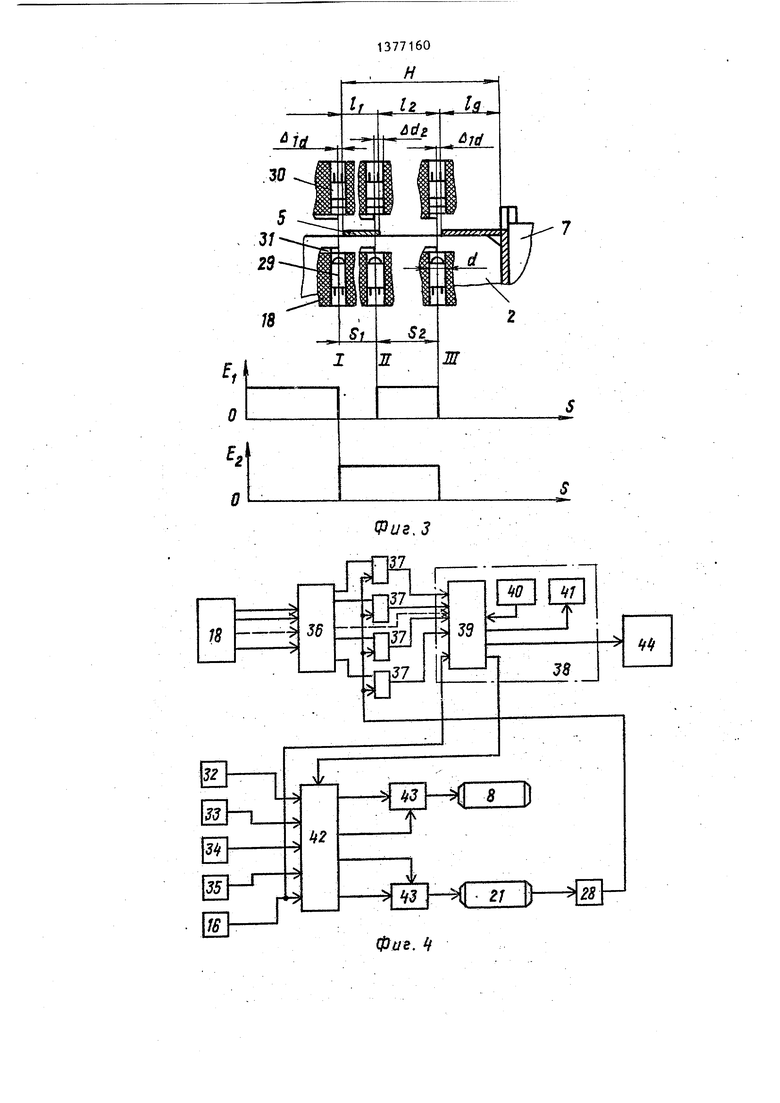

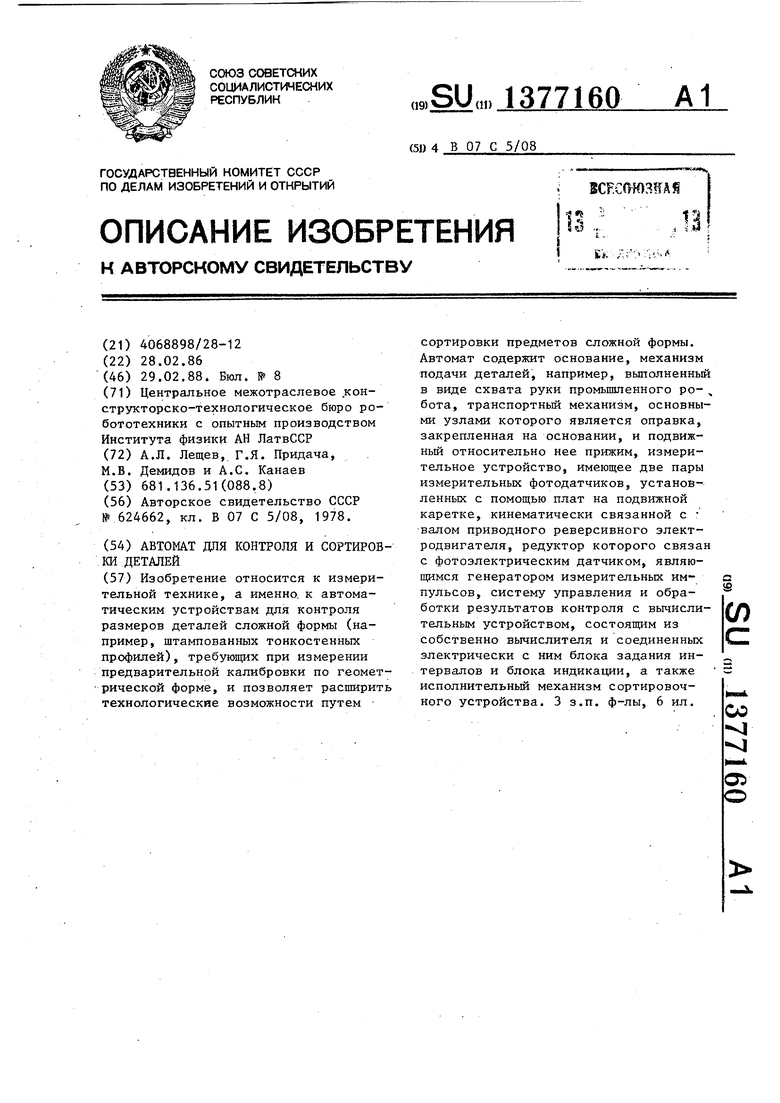

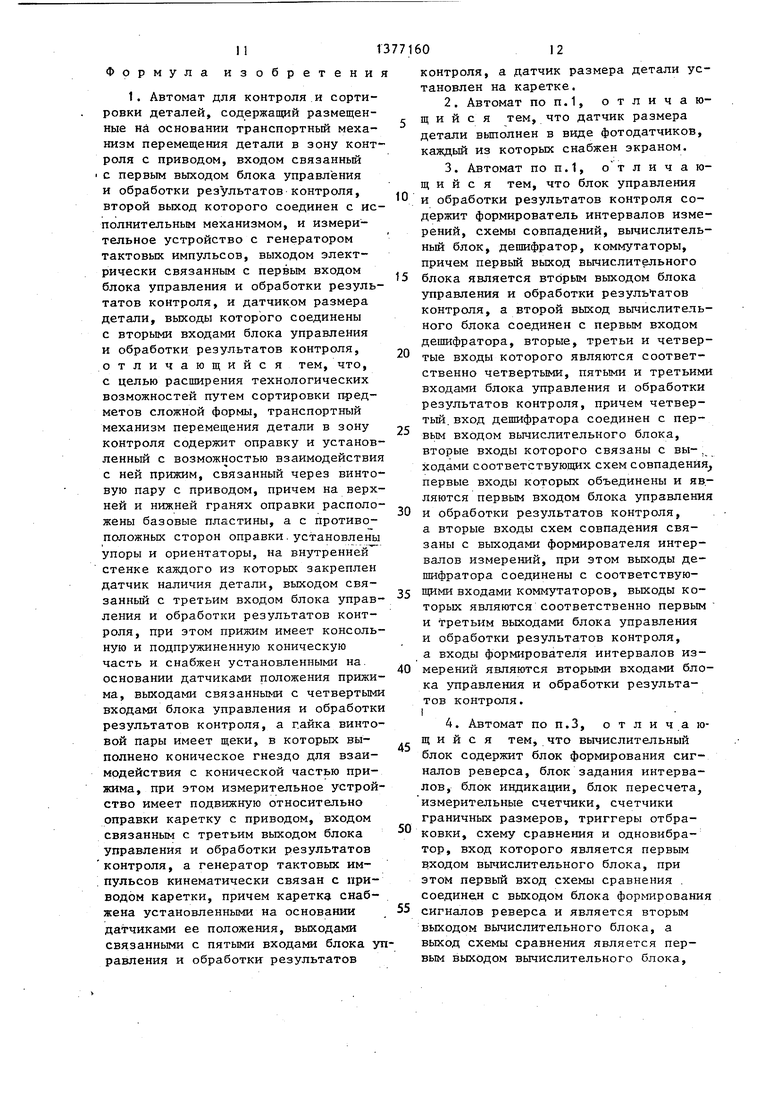

На фиг.1 изображен автомат, общий ВИД} на фиг.2 - то же, на участке прижима, оправки и блока фотодатчиков, сечение; на фиг.З - схема расположения фотодатчиков относительно передней кромки измеряемой детали и дополнительной базы (в момент контроля)} на фиг.4 - структурная схема системы управления контролем и обработки результатов; на фиг,5 - структурная схема вычислительного устройства; на фиг.6 - циклограмма работы автомата.

Автомат для контроля и сортировки деталей содержит основание, механизм подачи деталей, транспортный механизм, измерительное устройство,систему управления контролем и обработки его результатов с вычислительным устройством, сортировочное устройство.Основание 1 служит для установки на нем всех узлов и блоков автомата (за исключением механизма подачи деталей) .

Механизм подачи (не показан) предназначен для поштучной подачи контро , лируемых деталей на- входые направляющие автомата. В качестве такого механизма может быть использован, например, промьшшенный робот, схват руки которого обеспечивает перенос с технологической линии и выдачу в контрольный автомат по одной детали. Этот механизм установлен над автоматом и связан с системой управления и обработки, с которой получает разрешающий сигнал на раскрытие схвата (при условии нахождения рабочих органов автомата в исходном положении) Транспортный механизм предназначен для перемещения детали в зону контроля, для правки (калибровки), ее фиксации во время измерения и последующей подачи проконтролированной детали в отсеки сортировочного уст- ройства. Основными узлами механизма являются.неподвижная оправка 2, закрепленная на основании 1 и прижим 3, установленньй в направляющих того же основания с возможностью возврат- 5 но-поступательного перемещения относительно оправки 2. Оправка вьшолне- на в виде призмы с двумя сквозными пазами 4, расположенными параллельно друг другу, по обе стороны от про- 10 дольной оси автомата. Передняя (по направлению рабочего хода детали) грань призмы является основной базовой поверхностью и используется для правки детали перед измерением ее 5 линейных размеров: на верхней и нижней гранях призмы, перпендикулярно оси авто мата установлены тонкие пластины 5, используемые в качестве .дополнительной базы при измерениях. 0 Прижим 3 выполнен в виде жесткого многогранника, состоящего из конической части 6 (фиг.2) и консольной части 7, задняя опорная грань кото- ., рой параллельна основной базовой по- 5 верхности оправки. Прижим 3 снабжен приводом, выполненным в виде реверсивного электродвигателя 8, вал которого кинематически связан с корпусом прижима через винтовую пару, 0 состоящую из ходового винта 9 и гай.- ки 10,через щеки 11 и коническое гнездо 12, в котором утоплена поджатая пружиной 13 коническая часть , прижима. На консольной части 7 при- 5 -жима закреплены съемники 14, вьшол- ненные в соответствии с конфигураци-ч ей контролируемой детали, например, в виде П-образного профиля с площадкой в верхней его части. В зоне раз- 0 мещения оправки 2, по обе стороны от- нее, установлены на основании .1. два ориентатора 15 (на фиг.1 пока- , зан только, один ориентатор), каждый из которых представляет изогнутую 5 пластину с прорезью з средней ее , части для прохода детали . На внутренней стенке каждого ориентатора . установлены датчики 16 наличия детали, а под самими ориентаторами за- Q креплены на основании 1 упоры 17.

Измерительное устройство предназначено для производства замеров линейных размеров в четьфех точках (сече та;ях) контролируемой детали и содержит две платы 18 с фотодатчиками, закрепленные на каретке 19, тановленной с возможностью возвратно-поступательного движения в направляющих 20. Каретка кинематически

связана с валом приводного реверсивного электродвигателя 21 через промежуточное крестообразное тело 22, установленное шарнирно относительно корпуса каретки 19 и.ходовой гайки 23 с помощью четырех шариков 24, ; расположенных в пазах каретки, крестообразного тела и ходовой гайки, а также через ходовой винт 25. Для обеспечения выборки люфта в осевом направлении с кареткой 19 связаны два стержня 26 с установленными на них предварительно нагруженными пружинами 27. В качестве генератора из- мерительных импульсов используется . фотоэлектрический датчик 28, установ- ленный на электродвигателе 21 при- вода каретки 19 у шестерни первой ступени его редуктора таким образом, . что световой поток указанного фотодат чика перекрьгоа тся зубьями шестерни при вращении вала электрод виг ат еля, при этом число измерительных импульсо синхронизируется с линейным перемещением каретки, чем достигается необхо- Йимая точность измерения размеров.

На каждой плате 18 (фиг.2 и 3) установлены по два фотодатчика контроля размеров, каждый из которых состоит.и светодиода 29 и фотодиода 30, Для по- вьш1ения точности фотоконтроля отверс-- тия в плате 18, образующие световой кан ал, перекрываются до диаметральног

. сечения канала а1торками 31. Для более наглядного показа связи взаимного

расположения фотодатчиков контроля ; размеров с величиной (S) на их

выходе на фиг.З показана обращенная

картина движения каретки с указанны ми датчиками.

Система управления и обработки результатов контроля с вычислительным устройством слзжит для обеспечения работы автомата в различных режимах, для организации измерений размеров ; в нескольких (например, четьфех) се- чениях детали и обработки их результатов, дая вьщачи управляющих сигналов на исполнительное (сортировочное) устройство, для связи управляницшс сигналов с внешним оборудованием, обеспечивающим поштучную подачу : контролируемых деталей (например, со охватом руки робота).

Чувствительными элементами указанной системы являются контактные (гер- коновые) датчики 32 (на фиг.6 обоз

, IQ 15 : 20 25

gQ

40

д

5

начен как D, ) 33 (Dj), 34 (D,) и 35 (D), сигнализирующие об исходном и конечном положениях прижима 3 и каретки 19 и установленные на различных участках основания 1, два фотоэлектрических датчика 16 (Dg), сигнализирующих о наличии в автомате (на его ориентаторах 15) контролируемой детали, фотодатчик 28, работаюш 1й как генератор измерительных импульсов и четыре пары фотодатчиков контроля размеров (на фиг.6 обозначены как Н,, Н,, Н, Нд), осуществляющие измерение линейных размеров в четырех сечениях контролируемой детали и установленные на платах 18.

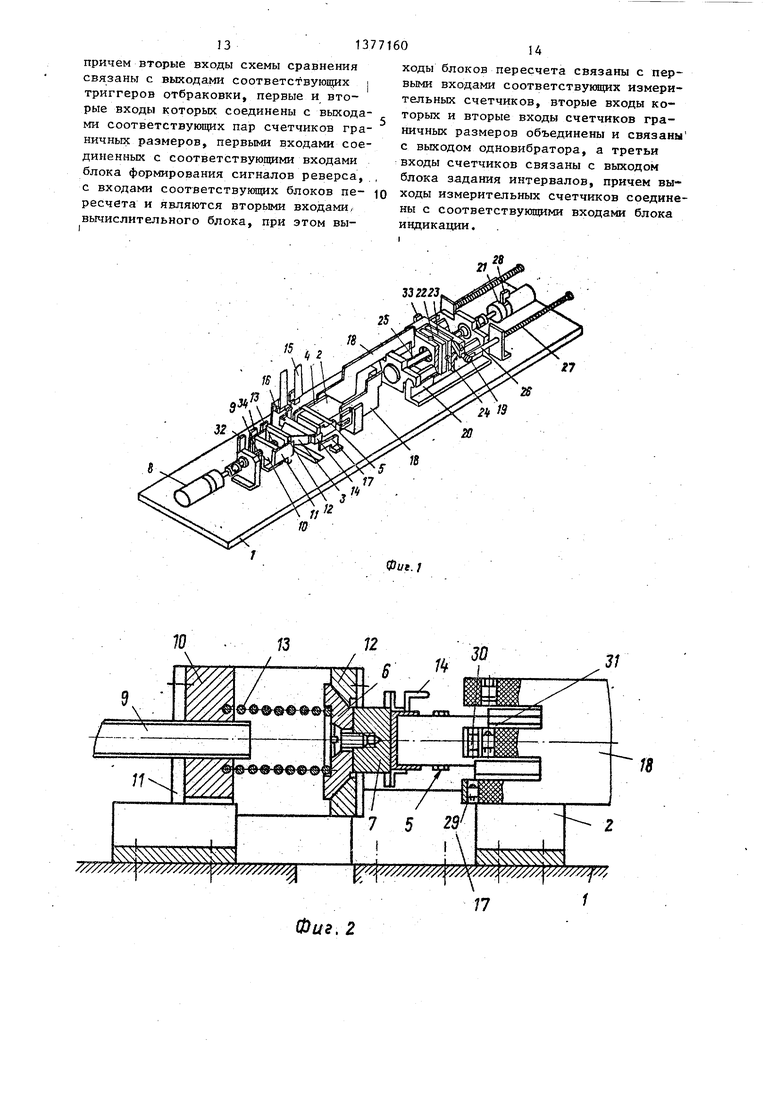

Структурная схема системы управления (фиг.4), помимо указанных датчиков, содержит формирователь 36 йн - тервалов измерения, служащий для формирования сигналов Н,, Н, Н,Н схемы 37 совпадения, вычислительный блок 38 (состоящий из собственно вычислителя 39, блока 40 задания интервалов и блока 41. индикации), а также дешифратор 42, два коммутатора 43 и исполнительное (сортировочное) устройство 44.

Выходы датчиков фотоконтроля раз меров, смонтированных на платах 18, связаны с входом формирователя 36 интервалов измерения, а выходы этого формирователя связаны с первыми входами m двухвходовых схем 37 совпадения (где m - число одновременных за- меров в цикле контроля, например, равное четырем). Выходы всех схем . совпадения связаны с информационными входами вычислительного блока 38, вычислитель 39 связан с выходами схем 37 совпадения, выход блока 40 задания интервалов измерения связан. .с задающим входом вычислителя, а ; вход блока 41 индикации связан с первым выходом вычислителя 39. Выходы датчика 37 исходного положения прижима, датчика 33 исходного положения каретки, .датчика 34 вспомогательного для включения привода каретки, датчика 35 конечного положения прижима и выход датчика 16 наличия детали подключены к входам дешифратора 42, датчик Тб подключен также к управляющему входу вычислителя 39. Выходы дешифратора 42 попарно подключены к. двум коммзггаторам 43, выходы которых соответственнй управляют обмотками двигателей прижима 8 и каретки 21,

причем вал двигателя 21 связан с датчиком 28, выход которого подключен к вторым, соединенным параллельно, входам схем совпадения 37. Исполнительный механизм устройства 44, сортировки связан с третьим выходом вьмис- лителя 39, второй выход указанного вычислителя соединен обратной связью с входом дешифратора 42.;

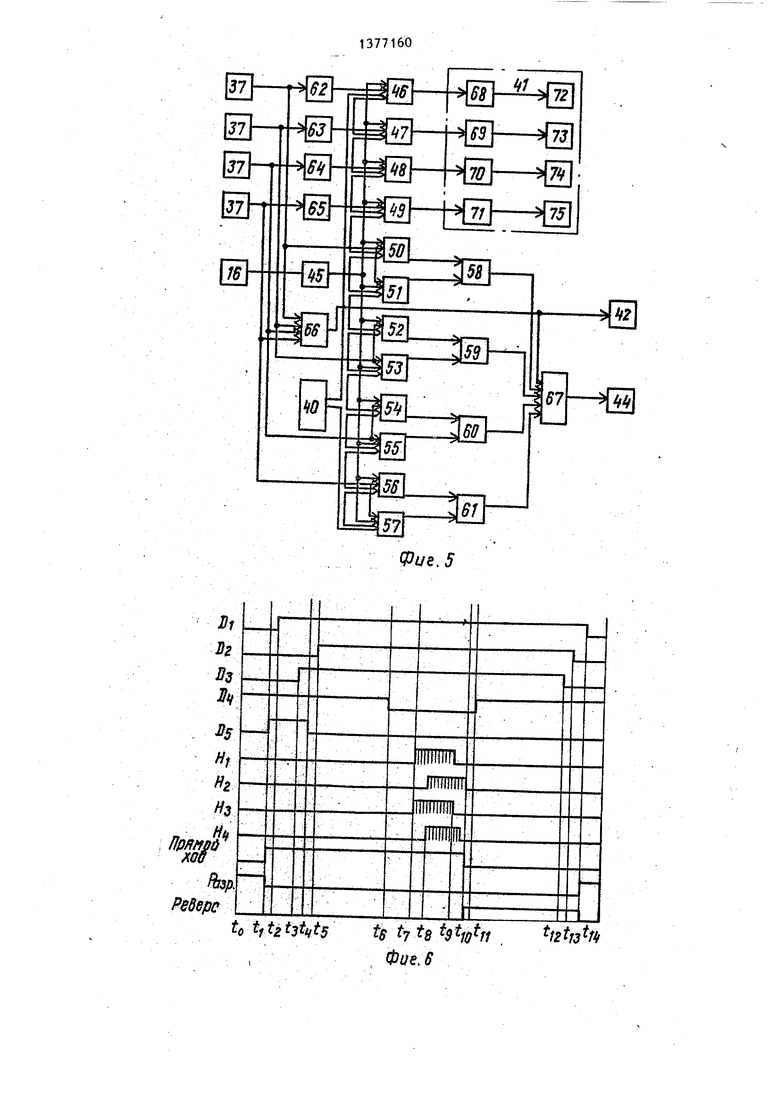

Вьгчислительный блок 38 данного . контрольного автомата содержит собственно вычислитель 39 и связанные с ним блок 40 задания интервалов и блок 41 индикации (фиг,5).

Структурная схема самого вычислителя 39 содержит одновибратор 35, измерительные счетчики 46749, счетчики 50-57 граничных размеров, триггеры 58-61 отбраковки, блоки 62-65 пересчета, блок 66 вьработки сигнала реверса и схему 67 сравнения.

Схема блока индикации содержит дешифраторы 68-71 и элементы 72-75 индикации.

Одновибратор 45 предназначен для установки вычислителя 39 в исходное состояние и выполнен на основе микросхем 155 АГ1.

Измерительные счетчики 46-49 . предназначены для непосредственного вычисления размеров измеряемых деталей и выполнены однотипными на базе . серийных микросхем К 155 .ИЕ6.

Счетчики 50-57 граничных размеров предназначены для подсчета,- количества импульсов, соответствующих минимально допустимому ее размеру (счетчики 51, 53,55,57), они одинаковы по конструкции и построены на базе микросхем К 155ИЕ7..:

Триггеры 58-61 отбраковки пред- . назначены для определения соответст-г. ВИЯ измеряемого параметра заданньм пределам, являются однотипными и построены на базе микросхем К 155 181,

БЛОКИ 62-65 пересчета предназначены для пересчета числа импульсов, поступающих на вычислитель 39 в соответствии с передаточным числом датчика 28 и шагом ходового винта 25, и все построены на базе микросхем К 155 ИЕ 5 и К 155 ЛАД.

Блок выработки сигнала-реверса предназначен для определения конца измерительного цикла и выполнен на базе тех же микросхем, что и блока пересчета.

5

10

15

20

25

30

35

40

45

50

55

сравнения предназначена для вьфаботки сигналов Брак и Го ден и построена на базе микросхемы К 155 ЛАЗ.

Дешифраторы 68-71 построены на базе схем 514 ИД 1 и предназначены для дешифрирования двоично-десятичного кода в код для управления семя- сегментными индикаторами.

Элементы 72-75 индикации являются одинаковыми по конструкции и построены на базе типовых индикаторов АЛО 324.

Вход одновибратора 45 связан с выходом датчика 16 наличия детали, а выходы - с измерительными счетчиками 46-49 и блока 66 выработки сигнала реверса, причем выход последнего соединен с дешифратором 42 и схемой 67 сравнения, входы которой связаны с триггерами отбраковки 58-61, а выход - с входом исполнительного механизма 44 устройства сортировки. Выход блока 40 задания интервалов соединен с входами обеих групп счетчиков, причем выходы измерительных счетчшсов соединены с дешифраторами 68-71 блока 41 индикации, а выходы этих дешифраторов - с элементами 72-75 индикации.

Вычислительньй блок работает следующим образом.

ПосЛе срабатывания датчиков 16 наличия деталей одновибратор 45 переводит схему в исходное положение, т.е. в измерительные счетчики 46-49 записывается размер базы Hj,, заданный в блоке 40 задания интервалов, в счетчики 51,53,55,57 граничных размеров записывается число импульсов, соответствующее максимально допустимому размеру детали, а в счетчики 50,52,54,56 - соответствующее минимально допустимому размеру, триггеры 58-61 отбраковки переводятся в состояние, соответствующее браку. Группа импульсов со схем 37 сов- , падения поступает на блоки 62-65 счета которые обеспечивают пересчет ко- ;лиЧества импульсов, затем пересчитанные импульсы поступают на реверсивный вход измерительных счетчиков 46- 49 и производится непосредственное вычисление размеров, значения которых -Подаются на реверсивный вход измерительных счетчиков 46-49, и производится непосредственное вычисление размеров, значения которых

подаются через дешифраторы 68-71 на элементы 72-75 индикации; Измерительные импульсы со схем 37 совпадения поступают также на счетчики 50-57 граничных размеров. Рассмотрим работу этих счетчиков на примере одного измерительного канала (счетчики 50действием своего веса в прорезь ориентаторов, одновременно деталь разворачивается на 90 и садится на полки схемников 14. При этом (в момент времени t,) деталь перекрывает световые пучки обоих фотоэлектрических датчиков 16 (Dj) наличия детали в автомате, датчики срабатывают и

51).

После прихода на вход счетчика 50 Ю включают обмотку реверсивного элект- импульсов, число которых () боль- родвигателя 8, являющегося приводом ше .числа импульсов (п|), записанного прижима 3, который начинает двигаться по направлению к оправке 2 и к зафиксированной детали (т.е..совер- 5 шает прямой ход). Разрешающий сигнал на схват (сигнал полного цикяа) снимается сразу после поступления детав данный счетчик, соответствующий триггер отбраковки (в данном случае триггер 58) устанавливается в положение Годен ; если число импульсов

в группе ,, то указанный триггер остается в положении Брак, если выполняется неравенство П,, где П,- число импульсов, соответствующее максимально допустимому размеру детали, то триггер 58 остается в положении Годен ; если , в результате переполнения счетчика

. 51 триггер отбраковки переключается в положение Брак.

Выходы схем 37 совпадения соединены с входом блока 66, который вырабатывает сигнал реверса, поступающий на дешифратор 42 и на схему 67 сравнения по завершению измерительных групп импульсов. Сигналы с выходов триггеров 58-61 отбраковки, и сигнал с блока 66 поступают на схему 67 совпадения, которая обеспечивает подачу сигнала отбраковки на исполнительный механизм 44 сортиро вочного устройства.

Автомат Д.ПЯ контроля и сортировки деталей работает следующим образом. В. общем случае при отсутствии в ,, автомате контролируемой детали, его рабочие органы могут находиться к моменту включения устройства в различном промежуточном положении, С помощью дешифратора 42 все узлы и блоки автомата отрабатываются в исходное положение. В момент времени to (фиг.6) датчики D,, D,, Dj и Dj- (32,33,34 и 16 на фиг.1-г4) приводятся в нулевое (нерабочее) положение,

- а датчик D (35) - в единичное (рабочее) и подает разрешающий сигнал на раскрытие схвата промышленного

30

ли в автомат (тем самым блокируется подача следующей детали до тех пор,

20 пока не закончится полный цикл работы по контролю уже находящейся в автомате детали). В момент времени t в процессе движения прижима 3 замьжается датчик 32 (D,) исходного

25 положения,прижима. В момент t срабатывает датчик 34 (D), подготав- ливаюш 1Й цепь включения привода 21 каретки, В момент времени t полки, закрепленные на торцах прилсима схемников 14, уходят из-под детали, которая под собственным весом проваливается вниз и садится на упоры 17, при этом открываются световые пучки датчиков 16 (Dj), что приводит к включению через второй коммутатор 43 обмотки реверсивного электродвигателя 21. Это необходимо для того, чтобы проконтролировать правильность положе1-шя детали, а тем самым предохранить каретку 19 с уста новленным на ней блоком измерительных фотодатчиков в случае перехода детали в направляющих или ее недохода до крайне нижнего положения. Кад5 ретка с фотодатчиками и прижим с деталью движутся навстречу друг другу, при этом деталь постепенно надевается на оправку 2 .и, скользя по на--; клонным ее фаскам и прижимаясь к передней грани оправки, исправляет свою форму (калибруется). При дальнейшем движении прижима он по всей контактной поверхности давит на деталь, насаженную на оправку, при

35

40

50

действием своего веса в прорезь ориентаторов, одновременно деталь разворачивается на 90 и садится на полки схемников 14. При этом (в момент времени t,) деталь перекрывает световые пучки обоих фотоэлектрических датчиков 16 (Dj) наличия детали в автомате, датчики срабатывают и

0

ли в автомат (тем самым блокируется подача следующей детали до тех пор,

0 пока не закончится полный цикл работы по контролю уже находящейся в автомате детали). В момент времени t в процессе движения прижима 3 замьжается датчик 32 (D,) исходного

5 положения,прижима. В момент t срабатывает датчик 34 (D), подготав- ливаюш 1Й цепь включения привода 21 каретки, В момент времени t полки, закрепленные на торцах прилсима схемников 14, уходят из-под детали, которая под собственным весом проваливается вниз и садится на упоры 17, при этом открываются световые пучки датчиков 16 (Dj), что приводит к включению через второй коммутатор 43 обмотки реверсивного электродвигателя 21. Это необходимо для того, чтобы проконтролировать правильность положе1-шя детали, а тем самым предохранить каретку 19 с установленным на ней блоком измерительных фотодатчиков в случае перехода детали в направляющих или ее недохода до крайне нижнего положения. Ка5 ретка с фотодатчиками и прижим с де. талью движутся навстречу друг другу, при этом деталь постепенно надевается на оправку 2 .и, скользя по на--; клонным ее фаскам и прижимаясь к передней грани оправки, исправляет свою форму (калибруется). При дальнейшем движении прижима он по всей контактной поверхности давит на деталь, насаженную на оправку, при

5

0

0

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для контроля и сортировки деталей и устройство управления автоматом для контроля и сортировки деталей | 1983 |

|

SU1135500A1 |

| Автомат для сортировки деталей | 1990 |

|

SU1789311A1 |

| Автомат для обработки и контроля деталей | 1988 |

|

SU1609539A1 |

| Устройство для сортировки деталей по типоразмерам | 1983 |

|

SU1169763A1 |

| Блок управления сортирующего автомата | 1979 |

|

SU917873A1 |

| Устройство для контроля погрешностей зубчатых колес | 1990 |

|

SU1737254A1 |

| Устройство для подготовки радиоэлементов к монтажу | 1988 |

|

SU1704306A1 |

| Электромагнитный дефектоскоп | 1984 |

|

SU1250930A1 |

| Устройство для сортировки деталей | 1990 |

|

SU1801621A1 |

| Устройство для контроля и сортировки магнитов | 1987 |

|

SU1443979A1 |

Изобретение относится к измерительной технике, а именно, к автоматическим устройствам для контроля размеров деталей сложной формы (например, штампованных тонкостенных профилей), требующих при измерении предварительной калибровки по геометрической форме, и позволяет расширить технологические возможности путем сортировки предметов сложной формы. Автомат содержит основание, механизм подачи деталей, например, выполненный в виде схвата руки промьшшенного ро- , бота, транспортный механизм, основными узлами которого является оправка, закрепленная на основании, и подвижный относительно нее прижим, измерительное устройство, имеющее две пары измерительных фотодатчиков, установленных с помощью плат на подвижной каретке, кинематически связанной с валом приводного реверсивного электродвигателя, редуктор которого связан с фотоэлектрическим датчиком, являющимся генератором измерительных импульсов, систему управления и обработки результатов контроля с вычислительным устройством, состоящим из собственно вычислителя и соединенных электрически с ним блока задания интервалов и блока индикации, а также исполнительный механизм сортировочного устройства. 3 з.п. ф-лы, 6 ил. (Л 00 -vl мА 05 О

робота. При переходе схвата с деталью . , этом прижим тормозится и его конив зону над приемньм окном автомата он раскрывается и освобождает деталь, которая поступает на направляющие ориентаторов 15 и соскальзывает под

ческая часть 6 выходит из коническ го гнезда 12, сжимая пружину 13. Образовавшийся при этом зазор позво ляет прижиму самоустанавливаться п

ческая часть 6 выходит из конического гнезда 12, сжимая пружину 13. Образовавшийся при этом зазор позволяет прижиму самоустанавливаться по

10

15

20

передней плоскости оправки и исправлять неплоскостность дна детали. При работающем двигателе 21;связанный с его редуктором датчик 28 выра- батьгеает счетные импульсы. В момент t замыкается датчик 33 (D), фиксирующий необходимое положение каретки, и подготавливает один из входов дешифратора 42 к подаче сигналов на KOMMyTatopH 43 (создается возможность обратного хода). В момент времени t размыкается датчик 35 (D), так как к этог времени прижим 3 достигает конечного положения и его привод отключается. В интервале времени tg- tg полностью осуществляется правка формы (калибровка) детали. В момент t первая пара измеритель- ньк фотодатчиков, установленных на платах 18 (а именно, Н , .и Н на циклограмме) , перекрывается пластиной 5 дополнительной базы. При этом формирователь 36 интервалов измерений вырабатывает соответствующие сигналы (преобразует модуляцию светового потока в логические уровни по напряжению) на входы схем 37 совпадения, на выходах которых возникают сигналы, заполненные измерительными импульса- ми с датчика 28 (генератора импульсов) . Аналогично в момент tg срабатывает вторая пара датчиков блока 18 (а именно, Н и Н). Возможньй импульсов обусло влен действительным конструктивным сдвигом измерительных датчиков на каретке по ходу ее движения. В период tn- t,o световой пучок фотодатчиков перекрывается неподвижной деталью, т.е. происходит отсчет линейных pasi- epoB. Одновременно результаты замеров по четырем сечениям поступают -на вход вычислительного

блока 38, где осуществляется их обработка в реальном масштабе времени. По окончании поступления измерительных импульсов вычислитель 39 подает

сигнал Реверс в дешифратор 42. При этом через коммутаторы 43 обмотки двигателей 8 и 21 включаются на обратньй ход. В период времени t,,-. все датчики 32,33,34,35 (D,,D, D, Dц.), возвращаются в исходное положение. После этого подается разрешаюпшй сигнал на поступление следзтощей дета- и, снимается сигнал Реверс. В этот е период времени проконтролированная еталь снимается с оправки 2 и через

25

30

35

40

45

,50

0

5

0

выходное окно в основании 1 поступает в сортировочное устройство 44, которое по результатам работы блока 38 обычным способом разбраковывает детали или сортирует их по группам. Коэффициенты пределов измерений в сортировочных группах задаются блоком 40 вычислительного устройства. Одновременно результаты контроля подаются и на блок 41 индикации, что позволяет визуально оценивать линейные размеры,в каждом цикле контроля. Далее цикл работы повторяется.

Повышение точности работы системы фотоконтроля за счет применения дополнительного базирующего конструктивного элемента можно объяснить следующим образом (фиг.З).

Рассмотрим один фотодатчик (пару фотодиод 30 и светодиод 29) и три занимаемых им положения при движении каретки (1,11,III).

В положении I часть светового пуч- 5 ка перекрыта дополнительным базирующим элементом - пластиной 5. При этом зазор u,d между шторкой 31 и-передней кромкой пластины 5 ограничивает световой поток, поступающий на светодиод, до порога чувствительности системы.

0

При перемещении каретки на участке I-II световой пучок продолжает оставаться перекрытым пластиной 5.

В положении II световой канал приоткрывается на величинуu d, что достаточно для срабатывания системы.

При перемещении каретки на участке II-III световой канал фотодатчика остается открытым.

В положении III он перекрывается передней кромкой контролируемой детали до зазора Л,d.

Расстояние S,, проходимое датчиком в закрытом состоянии, равно

S, 1,- I +&.d + u.d.

Расстояние S, проходимое датчиком в открытом состоянии, составляет

8 f -л.сЗ -AZ.

Общее расстояние S, пройденное датчиком, равно:

8 8, + ,+ 1г

Таким образом, Дд H-(S,+5) , т.е. результат измерения не зависит от параметров измерительной системы.

Формула изобретени

жима, при этом измерительное устрой- лов, блок индикации, блок пересчета,

ство имеет подвижную относительно оправки каретку с приводом, входом связанным с третьим выходом блока управления и обработки результатов контроля, а генератор тактовых импульсов кинематически связан с приводом каретки, причем каретка снабжена установленными на основании датчиками ее положения, выходами связанными с пятыми входами блока управления и обработки результатов

0

5

0

5

0

5

0

5

контроля, а датчик размера детали установлен на каретке.

и обработки результатов контроля содержит формирователь интервалов измерений, схемы совпадений, вычислительный блок, дешифратор, коммутаторы, причем первый выход вычислительного блока является вторым выходом блока управления и обработки резульЧ-атов контроля, а второй выход вычислительного блока соединен с первым входом дешифратора, вторые, третьи и четвертые входы которого являются соответственно четвертыми, пятыми и третьими входами блока управления и обработки результатов контроля, причем четвертый, вход дешифратора соединен с пер- вь1м входом вычислительного блока, вторые входы которого связаны с вы- , ходами соответствующих схем coвпaдeнйя первые входы которых объединены и являются первым входом блока управления и обработки результатов контроля, а вторые входы схем совпадения связаны с выходами формирователя интервалов измерений, при этом выходы дешифратора соединены с соответствующими входами коммутаторов, выходы которых являются соответственно первым и Третьим выходами блока управления и обработки результатов контроля, а входы фopмIipoвaтeля интервалов измерений являются вторыми входами блока управления и обработки результатов контроля. I

измерительные счетчики, счетчики граничных размеров, триггеры отбраковки, схему сравнения и одновибра- тор, вход которого является первым входом вычислительного блока, при этом первый вход схемы сравнения . соединен с выходом блока формирования сигналов реверса и является вторым выходом вычислительного блока, а выход схемы сравнения является первым выходом вычислительного блока.

причем вторые входы схемы сравнения связаны с выходами соответствующих триггеров отбраковки, первые и вторые входы которых соединены с выходами соответствующих пар счетчиков граничных размеров, первыми входами соединенных с соответствующими входами блока формирования сигналов реверса, с входами соответствующих блоков пересчета и являются вторыми входами, вычислительного блока, при этом вы15

fS

} //////////)

17 Фиг. Z

ходы блоков пересчета связаны с первыми входами соответствукяцих измерительных счетчиков, вторые входы которых и вторые входы счетчиков граничных размеров объединены и связаны с выходом одновибратора, а третьи входы счетчиков связаны с выходом блока задания интервалов, причем выходы измерительных счетчиков соединены с соответствуюпщми входами блока индикации.

i7

iff

л«

20

Фие. f

31

Прапвд т

РШрс

to tft tjtifts t$ t ts tstjotji

фце.6

Фие.5

| Устройство для размерной сортировки деталей | 1977 |

|

SU624662A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1988-02-28—Публикация

1986-02-28—Подача