DD;

Изобретение относится к автоматизации производственных процессовj преимущественно в электротехнической промышленности, и может быть использовано для контроля и счета деталей, когда недопустима ошибка в счете (например, для контактных мостиков с контактами из драгоценных металлов).

Цель изобретения - расширение функциональных возможностей устройства путем подсчета деталей и повышение точности контроля их формы.

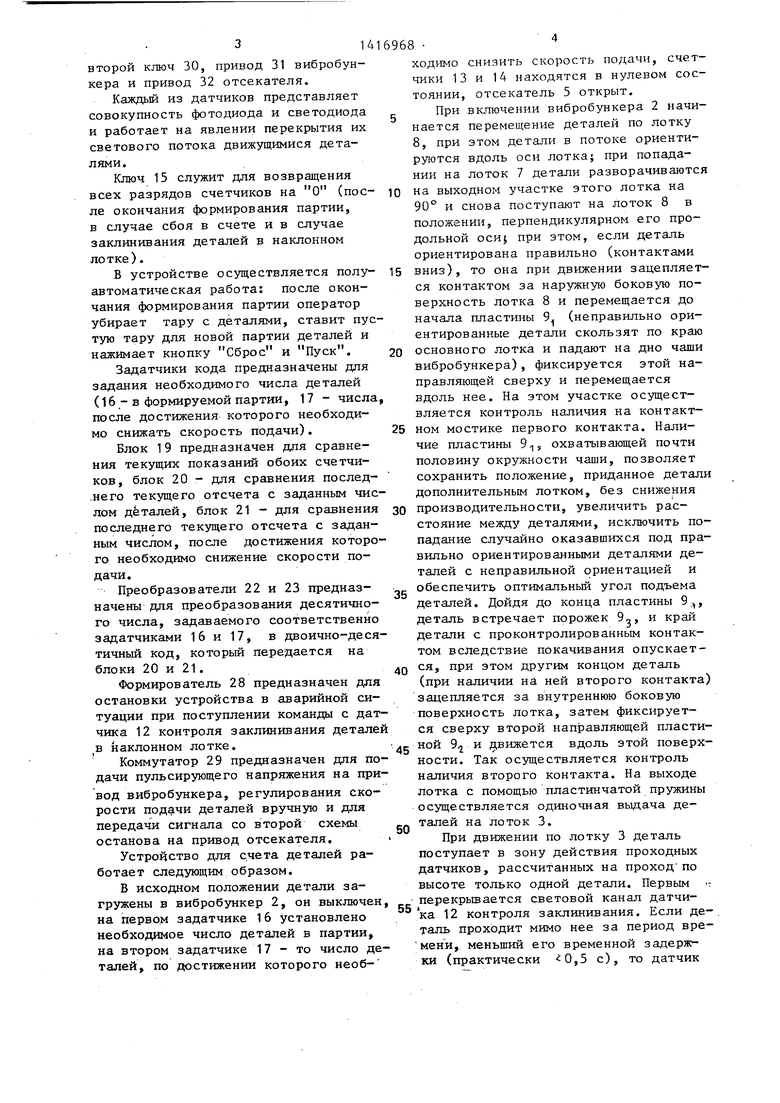

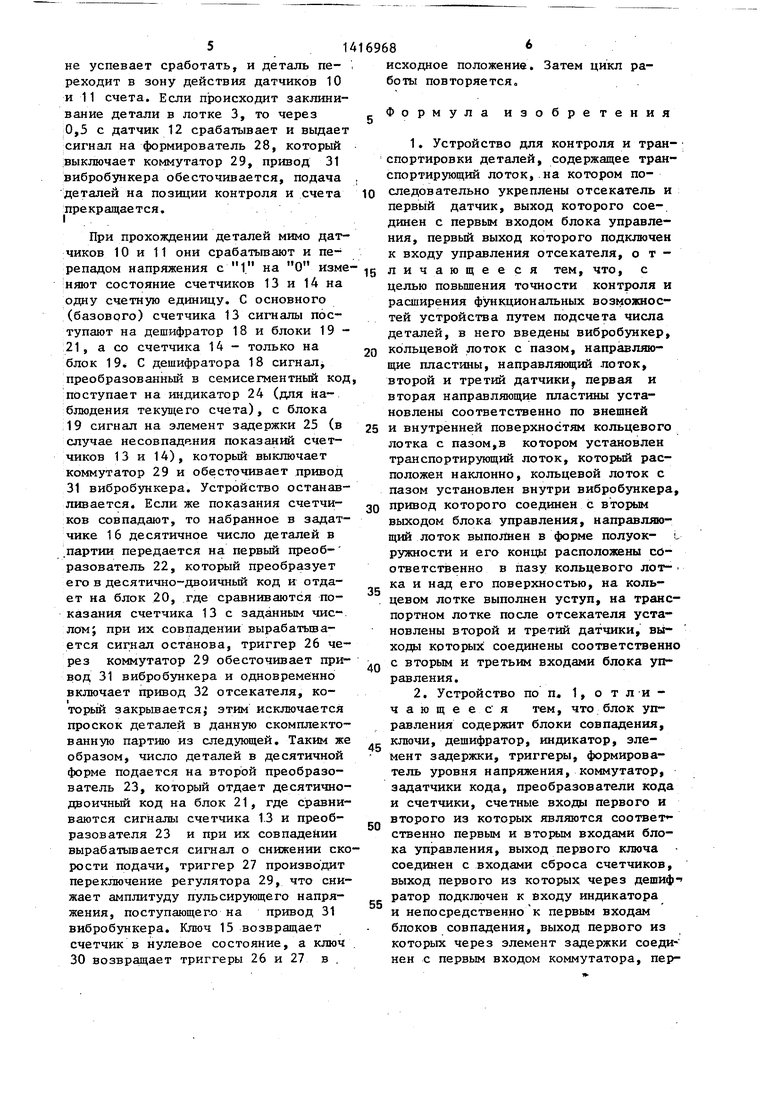

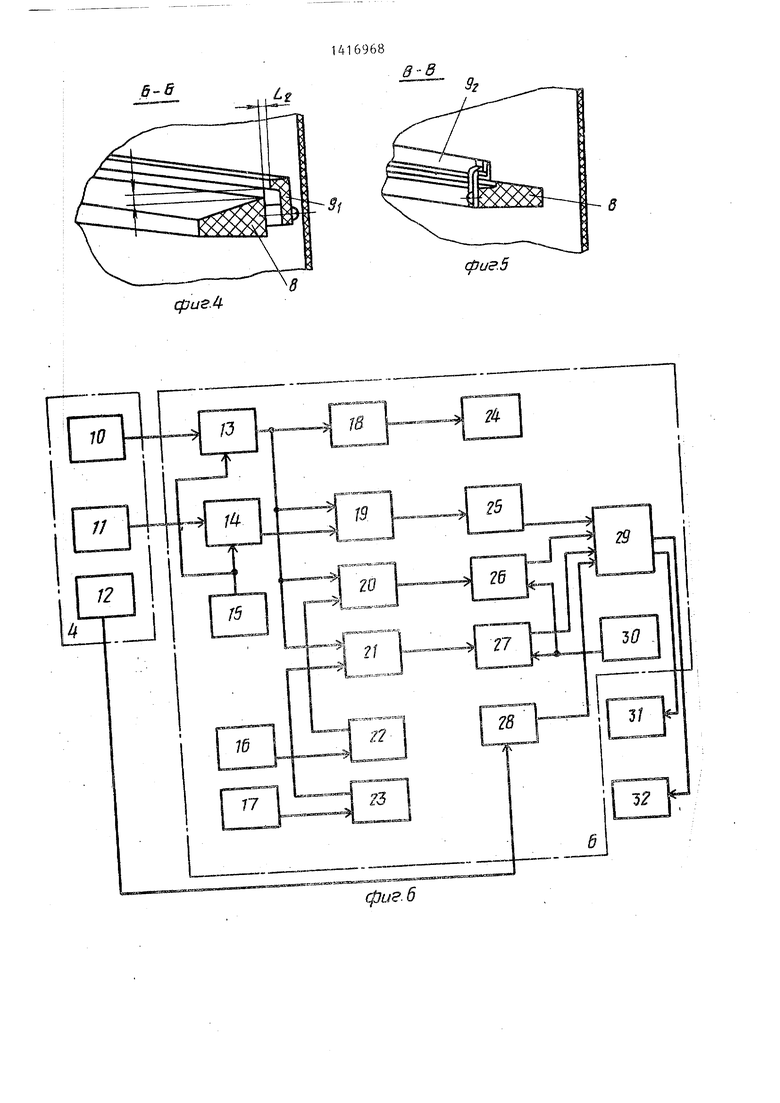

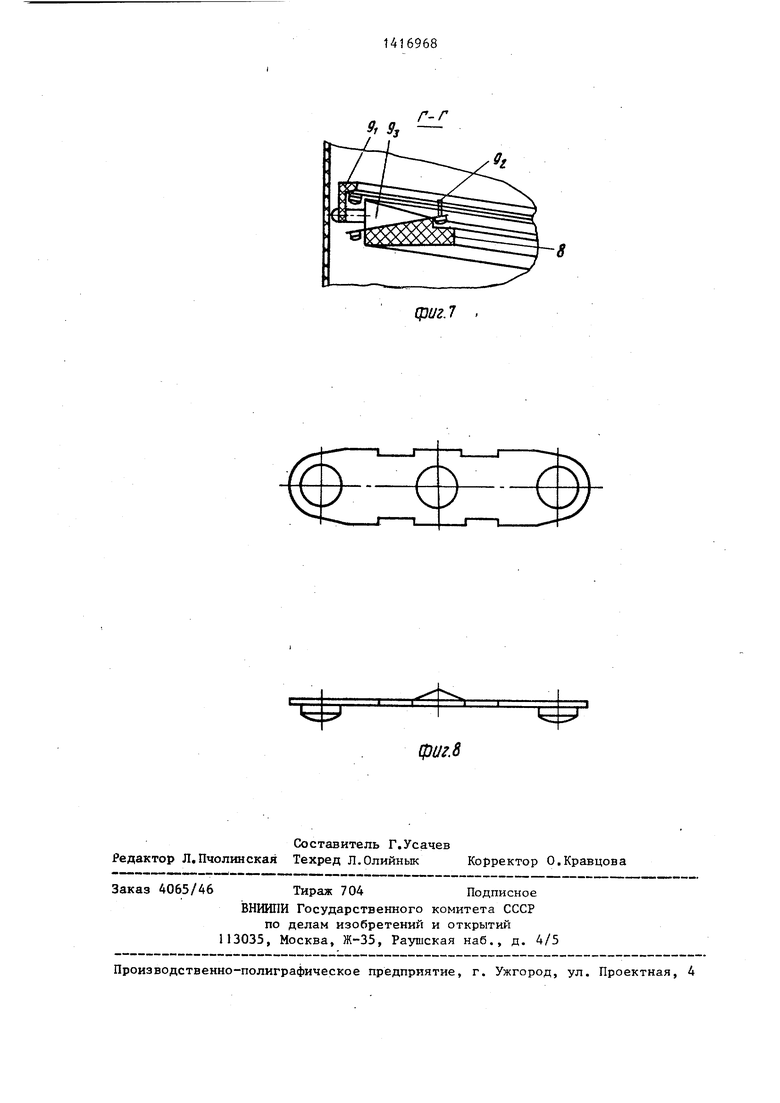

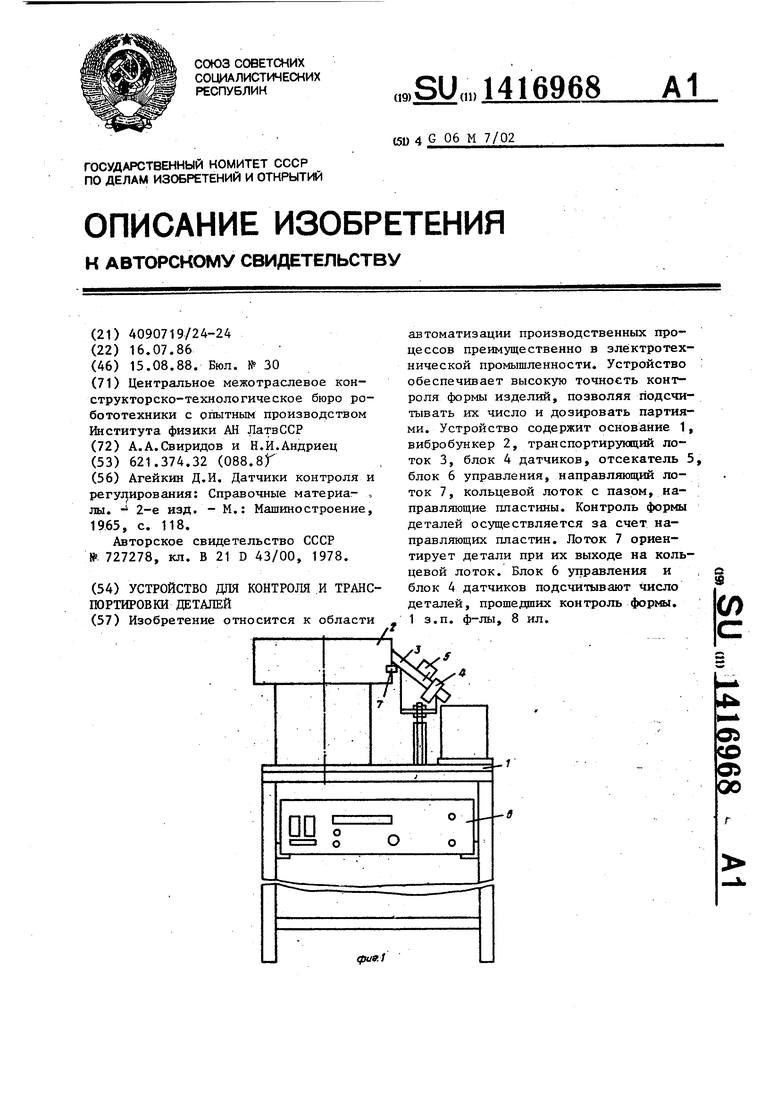

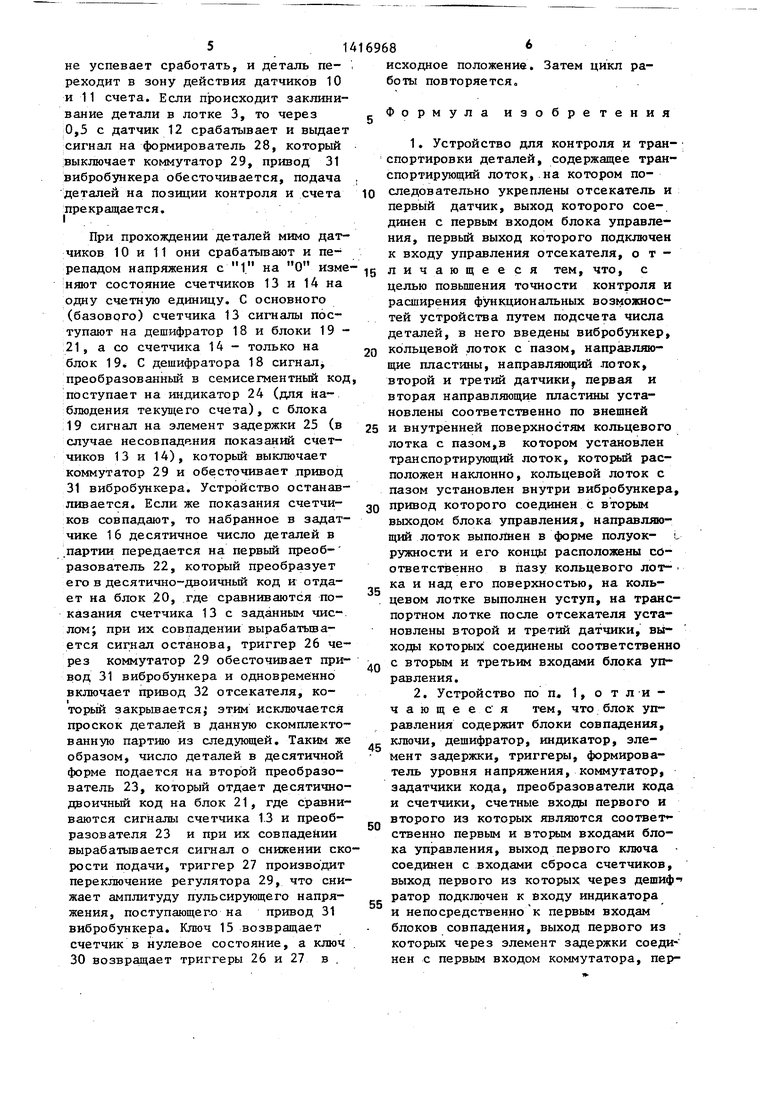

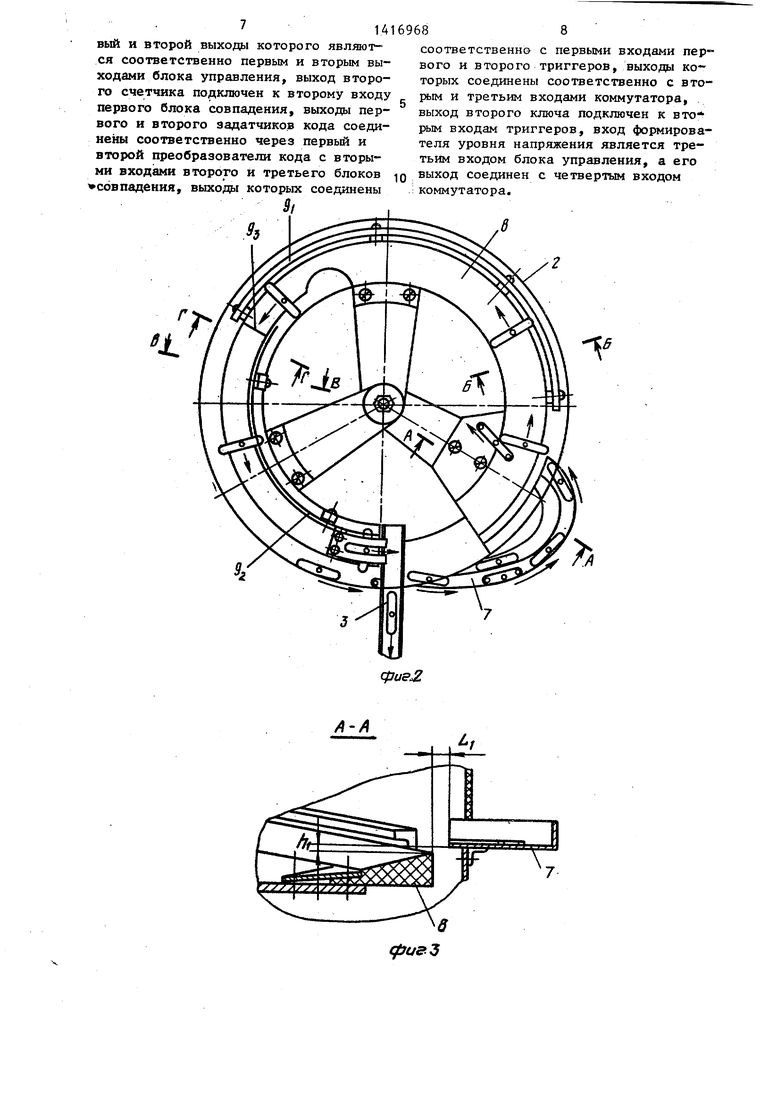

На фиг. 1 изображено устройство, общий вид; на фиг.2 - чаша вибробункера со встроенным кольцевым лотком, вид сверху; на фиг.З - сечение А-А на фиг.2; на фиг.4 - сечение Б-Б на фиг.2; на фиг.З - сечение В-В на фиг. 2; на фиг.6 - структурная схема блока управления; на фиг.7 - сечение Г-Г на фиг.2 на фиг.8 - форма детали.

Устройство для счета деталей содержит установленные на основании 1 вибробункер 2 и транспортирзтощий лоток З, на котором закреплены блок 4 датчиков и отсекатель 5, а также блок 6 управления, размещенный на

основании 1.

Вйбробункер 2 предназначен для первичной ориентации деталей, разворота их на 90 и последующей подачи в зону контроля счета. Он снабжен направляющим лотком 7, встроенным в кольцевой лоток 8 с пазом, первой направляющей 9 пластиной, расположенной на первой позиции контроля, второй направляющей пластиной 9, расположенной на второй позиции контроля и выполненной в виде тонкой согнутой пластины, и порожком 9з со скошенной от центра чаши к ее периферии поверхностью, расположенным между позициями контроля.

Лоток 7 крепится к обечайке чаши, выступает за ее пределы и состоит из входной части, составляющей около двух третей длины лотка (имеет малую кривизну) и выходной части, составляющей его остальную длину (имеет большую кривизну); на всем протяжении лотка 7 выполнены три ручья.Такая конструкция дополнительного лотка позволяет равномерно распределять потоки деталей и производить их разворот на 90. Расстояние L между лотками 7 и 8 в горизонтальной плоскости (фиг.З) определяется удалением

,-.

20

центра контакта от края детали, а расстояние h в вертикальной плоскости определяется высотой контакта.Первая направляющая пластина 9 смещена 5 в горизонтальной плоскости (от центра чаши к периферии) относительно лотка 8 (фиг.4) на расстояние Lj, не большее,чем диаметр контакта, а в вертикальной плоскости - на расстояние h , равное двойной толщине основания детали (контактного мостика). Расположение второй направляющей плас тины 9. относительно лотков 7 и 8 и первой направляющей пластиной 9 показано на фиг.2 и 5.

Лоток 3 установлен на стойке. Его вход установлен с зазором по отношению к выходу вибробункера 2; он выполнен одноручьевым и имеет отверстия в средней части дна для всех трех датчиков.

Блок 4 датчиков предназначен для контроля прохождения деталей по лот-

ку 3, установлен на этом лотке так, что световые каналы всех входящих в блок датчиков установлены перпендикулярно продольной оси этого лотка, и содержит первый 10 и второй 11 датчики счета и третий датчик 12 заклинивания деталей в наклонном лотке.

Отсекатель 5 выполнен в виде флажка, входящего в прорезь на лотке 3, и снабжен электромагнитным приводом.

35

Блок 4 и блок 6 с входящими в него электронными элементами образуют систему управления счетом, которая предназначена для формирования партий с заданным количеством деталей; снижения скорости подачи деталей перед окончанием формирования партии (для исключения попадания в нее избыточных деталей); остановки устройства в случае ошибки или сбоя в счете вследствие помех; остановки устройства в случае заклинивания деталей в наклонном лотке.

Блок 6 управления счетом содержит

50 первый 13 и второй 14 счетчики, первый ключ 15, первый 16 и второй 17 задатчики кода, дешифратор 18, с первого по третий блоки 19-21 совпадения, первый 22 и второй 23 пре55 образователи кода, индикатор 24, элемент 25 задержки первый 26 и второй 27 триггеры, формирователь 28

I уровня напряжения, коммутатор 29,

30

40

45

314

второй ключ 30, привод 31 вибробункера и привод 32 отсекателя,

Каждьй из датчиков представляет совокупность фотодиода и светодиода и работает на явлении перекрытия их светового потока движущимися деталями.

Ключ 15 служит для возвращения всех разрядов счетчиков на О (после окончания формирования партии, в случае сбоя в счете и в случае заклинивания деталей в наклонном лотке).

В устройстве осуществляется полуавтоматическая работа: после окончания формирования партии оператор убирает тару с деталями, ставит пустую тару для новой партии деталей и нажимает кнопку Сброс и Пуск.

Задатчики кода предназначены для задания необходимого числа деталей (16 - в формируемой партии, 17 - числа после достижения которого необходимо снижать скорость подачи).

Блок 19 предназначен для сравнения текущих показаний обоих счетчиков, блок 20 - для сравнения послед- ,него текущего отсчета с заданным числом деталей, блок 21 - для сравнения последнего текущего отсчета с заданным числом, после достижения которого необходимо снижение скорости подачи.

Преобразователи 22 и 23 предназначены для преобразования десятичного числа, задаваемого соответственно задатчиками 16 и 17, в двоично-десятичный код, который передается на блоки 20 и 21.

Формирователь 28 предназначен для остановки устройства в аварийной ситуации при поступлении команды с датчика 12 контроля заклинивания деталей в наклонном лотке.

Коммутатор 29 предназначен для подачи пульсирующего напряжения на привод вибробункера, регулирования скорости подачи деталей вручнзпо и для передачи сигнала со второй схемы останова на привод отсекателя.

Устройство для счета деталей работает следующим образом.

В исходном положении детали загружены в вибробункер 2, он выключен, на первом задатчике 16 установлено необходимое число деталей в партии, на втором задатчике 17 - то число деталей, по достижении которого необ968

ходимо снизить скорость подачи, счетчики 13 и 14 находятся в нулевом состоянии, отсекатель 5 открыт.

При включении вибробункера 2 начи- 5

нается перемещение деталей по лотку

8, при этом детали в потоке ориентируются вдоль оси лотка; при попадании на лоток 7 детали разворачиваются

0 на выходном участке этого лотка на 90° и снова поступают на лоток 8 в положении, перпендикулярном его продольной ocHj при этом, если деталь ориентирована правильно (контактами

5 вниз), то она при движении зацепляется контактом за наружную боковую поверхность лотка 8 и перемещается до начала пластины 9 (неправильно ориентированные детали скользят по краю

0 основного лотка и падают на дно чаши вибробункера), фиксируется этой направляющей сверху и перемещается вдоль нее. На этом участке осуществляется контроль наличия на контакт5 ном мостике первого контакта. Наличие пластины 9-,, охватывающей почти половину окружности чаши, позволяет сохранить положение, приданное детали дополнительным лотком, без снижения

0 производительности, увеличить расстояние между деталями, исключить попадание случайно оказавшихся под правильно ориентированными деталями деталей с неправильной ориентацией и

g обеспечить оптимальный угол подъема деталей. Дойдя до конца пластины 9;, деталь встречает порожек 9«, и край детали с проконтролированным контактом вследствие покачивания опускаетQ ся, при этом другим концом деталь

(при наличии на ней второго контакта) зацепляется за внутреннюю боковую поверхность лотка, затем фиксируется сверху второй направляющей пластиg ной 9 и движется вдоль этой поверхности. Так осуществляется контроль наличия второго контакта. На выходе лотка с помощью пластинчатой пружины осуществляется одиночная выдача деталей на Лоток 3.

При движении по лотку 3 деталь поступает в зону действия проходных датчиков, рассчитанных на проход по высоте только одной детали. Первым - перекрьтается световой канал датчи- ка 12 контроля заклинивания. Если де- , таль проходит мимо нее за период вре- мени, меньший его временной задержки (практически 0,5 с), то датчик

0

не успевает сработать, и деталь пе- реходит в зону действия датчиков 10 и 11 счета. Если происходит заклинивание детали в лотке 3, то через 0,5 с датчик 12 срабатывает и выдает сигнал на формирователь 28, который выключает коммутатор 29, привод 31 вибробункера обесточивается, подача деталей на позиции контроля и счета прекращается.

При прохождении деталей мимо датчиков 10 и 11 они срабатъгоают и перепадом напряжения с 1. на О изменяют состояние счетчиков 13 и 14 на одну счетную единицу. С основного (базового) счетчика 13 сигналы поступают на дешифратор 18 и блоки 19 - 21, а со счетчика 14 - только на блок 19 С дешифратора 18 сигнал, преобразованньш в семисегментный код поступает на индикатор 24 (для наблюдения текущего счета), с блока 19 сигнал на элемент задержки 25 (в случае несовпадения показаний счетчиков 13 и 14), который выключает коммутатор 29 и обесточивает привод 31 вибробункера. Устройство останавливается. Если же показания счетчиков совпадают, то набранное в задат- чике 16 десятичное число деталей в партии передается на первый преоб- разователь 22, который преобразует его в десятично-двоичный код и отдает на блок 20, где сравниваются показания счетчика 13 с заданным числом J при их совпадении вырабатьша- ется сигнал останова, триггер 26 через коммутатор 29 обесточивает привод 31 вибробункера и одновременно включает привод 32 отсекателя, который закрывается; этим исключается проскок деталей в данную скомплектованную партию из следующей. Таким же образом, число деталей в десятичной форме подается на второй преобразователь 23, который отдает десятично- двоичный код на блок 21, где сравниваются сигналы счетчика 1.3 и преобразователя 23 и при их совпадении вырабатывается сигнал о снижении скорости подачи, триггер 27 производит переключение регулятора 29, что снижает амплитуду пульсирующего напряжения, поступающего на привод 31 вибробункера. Ключ 15 возвращает счетчик в нулевое состояние, а ключ 30 возвращает триггеры 26 и 27 в .

5

0

исходное положение. Затем цикл работы повторяется.

Формула изобретения

1.Устройство для контроля и транспортировки деталей, содержащее транспортирующий лоток, на котором последовательно укреплены отсекатель и первый датчик, выход которого соединен с первым входом блока управления, первьА выход которого подключен к входу управления отсекателя, отличающееся тем, что, с целью повьщгения точности контроля и расширения функциональных возможностей устройства путем подсчета числа деталей, в него введены вибробункер, кольцевой лоток с пазом, направляющие пластины, направлякяций лоток, второй и третий датчики первая и вторая направляющие пластины установлены соответственно по внешней

5 и внутренней поверхностям кольцевого лотка с пазом,в котором установлен транспортирующий лоток, кото1Я 1й расположен наклонно, кольцевой лоток с пазом установлен внутри вибробункера, привод которого соединен с вторым выходом блока управления, направляющий лоток выполнен в форме полуок- L ружности и его концы расположены соответственно в пазу кольцевого лот-. ка и над его поверхностью, на кольцевом лотке выполнен уступ, на транспортном лотке после отсекателя установлены второй и третий датчики, выходы которых соединены соответственно с вторым и третьим входами блока управления.

2.Устройство по п, 1, о т л и - чающеес я тем, что блок управления содержит блоки совпадения, ключи, дешифратор, индикатор, элемент задержки, триггеры, формирователь уровня напряжения, коммутатор, задатчики кода, преобразователи кода и счетчики, счетные входы первого и второго из которых являются соответ ственно первым и вторым входами блока управления, выход первого ключа соединен с входами сброса счетчиков, выход первого из которых через дешиф- ратор подключен к входу индикатора

и непосредственно к первым входам блоков совпадения, выход первого из которых через элемент задержки соединен с первым входом коммутатора, пер0

5

0

5

0

5

2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для счета деталей | 1986 |

|

SU1410077A1 |

| Устройство для счета плоских деталей | 1988 |

|

SU1532955A1 |

| Устройство для разделения потока деталей | 1980 |

|

SU942940A1 |

| Устройство для счета изделий,перемещаемых конвейером | 1985 |

|

SU1265819A1 |

| Устройство для ориентированной подачи деталей | 1987 |

|

SU1525963A1 |

| Устройство для подачи деталей | 1988 |

|

SU1593907A1 |

| РОТОРНАЯ МАШИНА СБОРКИ | 1992 |

|

RU2014195C1 |

| АВТОМАТИЧЕСКИЙ СЧЕТЧИК ШТУЧНЫХ ПРЕДМЕТОВ | 1969 |

|

SU240347A1 |

| Автомат для контроля и разбраковки деталей | 1987 |

|

SU1470363A1 |

| Устройство для установки стержневых деталей,преимущественно контактов,в отверстия печатных плат | 1986 |

|

SU1389012A1 |

Изобретение относится к области автоматизации производственных процессов преимущественно в электротехнической промьшленности. Устройство обеспечивает высокую точность контроля формы изделий, позволяя подсчитывать их число и дозировать партиями. Устройство содержит основание 1, вибробункер 2, транспортирующий лоток 3, блок 4 датчиков, отсекатель 5, блок 6 управления, направляющий лоток 7, кольцевой лоток с пазом, на- правляющие пластины. Контроль формы деталей осуществляется за счет направляющих пластин. Лоток 7 ориентирует детали при их выходе на кольцевой лоток. Блок 6 управления и блок 4 датчиков подсчитывают число деталей, прошедших контроль формы. 1 з.п. ф-лы, 8 ил. (Л О) со О) 00

А-А

дзие

6-6

фиеЛ

8-8

в

сриг.5

79

W

Q

Ьвш дададгддэт иеагм

32

фиг. 6

t

фиг.7

фи18

| Агейкин Д.И | |||

| Датчики контроля и регулирования: Справочные материа- , лы | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| - М.: Машиностроение, 1965, с | |||

| Прибор для массовой выработки лекал | 1921 |

|

SU118A1 |

| Устройство для транспортировки и накопления деталей | 1978 |

|

SU727278A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-08-15—Публикация

1986-07-16—Подача