О

СА

Изобретение относится к химической промышленности, может использоваться для гранулирования расплавленных материалов, в частности для гранулирования 1плаков огневого обезвреживания сточных вод, а также в металлургической промьпиленности.

Цель изобретения - снижение энергетических затрат без снижения дисперсности и .однородности получаеьлгх гранул.

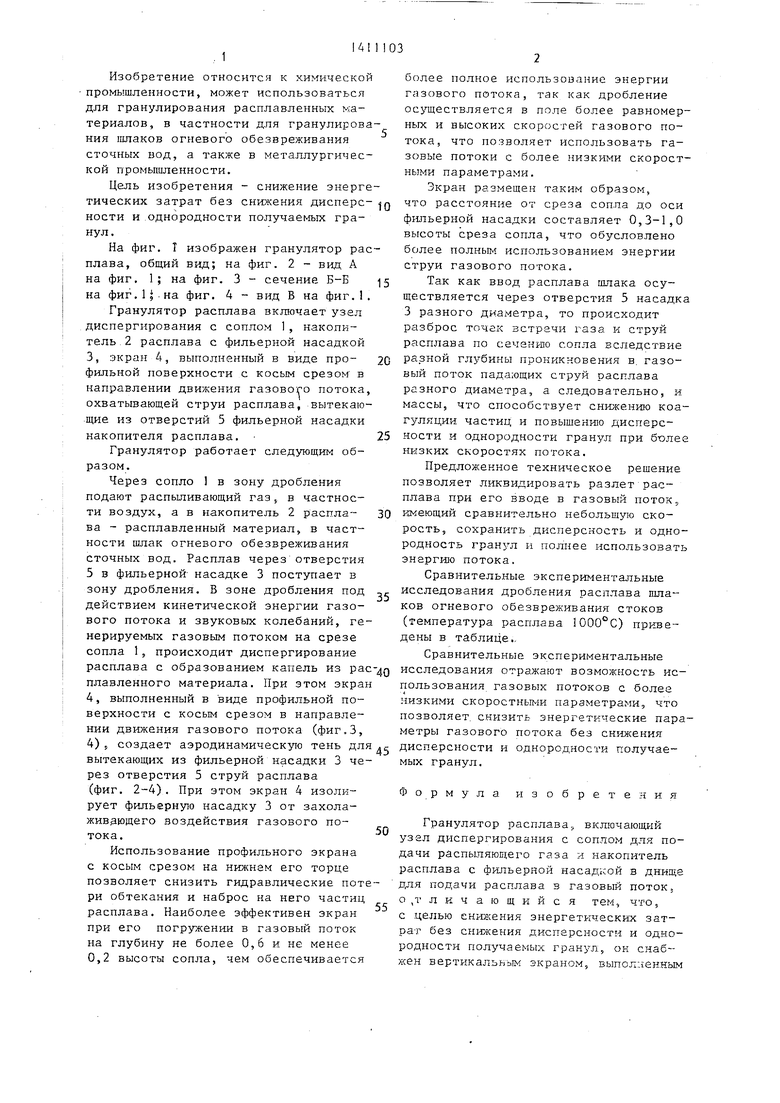

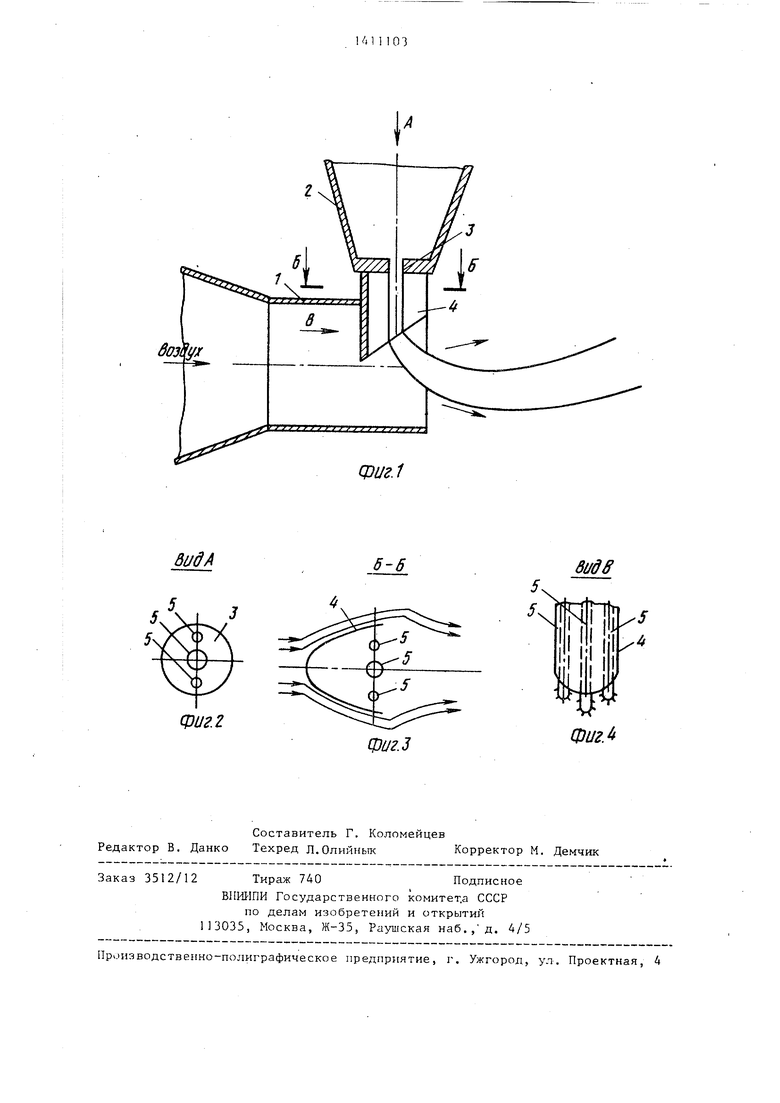

На фиг. Т изображен гранулятор расплава, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг.1.на фиг. 4 - вид В на фиг.1.

Гранулятор расплава включает узел диспергирования с соплом 1, накопитель .2 расплава с фильерной насадкой

3,экран 4, выполненный в виде про- фильной поверхности с косым срезом в направлении движения газового потока, охватывающей струи расплава, вытекающие из отверстий 5 фильерной насадки накопителя расплава.

Гранулятор работает следующим образом.

Через сопло 1 в зону дробления подают распьшивающий газ, в частности воздух, а в накопитель 2 распла- на - расплавленный материал, в частности шлак огневого обезвреживания сточных вод. Расплав через отверстия 5 в фильерной насадке 3 поступает в зону дробления. В зоне дробления под действием кинетической энергии газового потока и звуковых колебаний, генерируемых газовым потоком на срезе сопла 1, происходит диспергирование расплава с образованием капель из рас плавленного материала. При этом экран

4,выполненный в виде профильной поверхности с косьпм срезом в направлении движения газового потока (фиг.З,

4), создает аэродинамическую тень для вытекающих из фильерной насадки 3 через отверстия 5 струй расплава (фиг. 2-4). При этом экран 4 изолирует фильерну о насадку 3 от захола- живдющего воздействия газового потока.

Использование профильного экрана с косым срезом на нижнем его торце позволяет снизить гидравлические потери обтекания и наброс на него частиц расплава. Наиболее эффективен экран при его погружении в газовый поток на глубину не более 0,6 и не менее 0,2 высоты сопла, чем обеспечивается

0 д

0

5

более полное использование энергии газового потока, так как дробление осуществляется в поле более равномерных и высоких скоростей газового потока, что позволяет использовать газовые потоки с более низкими скоростными параметрами.

Зкран размещен таким образом, что расстояние от среза сопла до оси фильерной насадки составляет 0,3-1,0 среза сопла, что обусловлено более полным использованием энергии струи газового потока.

Так как ввод расплава шлака осуществляется через отверстия 5 насадка 3 разного диаметра, то происходит разброс точгк вст речи газа и струй расплава по сечению сопла вследствие разной глубины проникновения в. газовый поток падающих струй расплава разного диаметра, а следовательно, и массы, что способствует снижению коагуляции частиц и повышению дисперсности и однородности гранул при б олее низких скоростях потока.

Предложенное техническое решение позволяет ликвидировать разлет расплава при его вводе в газовый поток, имеющий сравнительно небольшую скорость, сохранить дисперсность и однородность гранул и полнее использовать энергию потока.

Сравнительные экспериментальные исследования дробления расплава шлаков огневого обезвреживания стоков (температура расплава 000°С) приведены в таблице..

Сравнительные экспериментальные исследования отражают возможность использования газовых потоков с более низкими скоростньми параметрами, что позволяет, снизить энергетические параметры газового потока без снижения дисперсности и однородности получаемых гранул.

Формула изобретения

Гранулятор расплава; включающий узел диспергирования с соплом для подачи распыляющего газа и накопитель расплава с фильерной насадкой в днище для подачи расплава в газовьй поток, о ,т л к ч а ю щ и и с я тем, что, с целью енилсения энергетических затрат без снижения дисперсности и однородности получаемых гранул, он снабжен вертикальн ъгм экраном, выполл внным

в виде, профильной поверхности, соединенным верхней частью с днитем накопителя расплава и установленным в полости сопла соосно отверстию филь- ерной насадки на глубину 0,2-0,6 высоты среза сопла, при этом нижняя часть экрана вьтолнена со срезом, а расстояние от среза сопла до оси фильерной насадки - 0,3-1,0 высоты среза сопла.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения металлического порошка | 1981 |

|

SU1018807A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛ | 1994 |

|

RU2049539C1 |

| Установка гранулирования сварочных флюсов | 2021 |

|

RU2770107C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛ ИЗ РАСПЛАВА | 1994 |

|

RU2049540C1 |

| РОТОРНО-ПУЛЬСАЦИОННЫЙ АППАРАТ ДЛЯ ПОЛУЧЕНИЯ ПРЕИМУЩЕСТВЕННО СИСТЕМ "ЖИДКОСТЬ - ЖИДКОСТЬ" | 2005 |

|

RU2299091C1 |

| МАГНИТОГИДРОДИНАМИЧЕСКИЙ ГРАНУЛЯТОР | 1996 |

|

RU2111087C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВОДНО-ТОПЛИВНОЙ ЭМУЛЬСИИ | 2004 |

|

RU2348448C2 |

| Способ грануляции расплава шлака | 1991 |

|

SU1761704A1 |

| Гранулятор расплава | 1977 |

|

SU691178A1 |

| Способ плазменного производства порошков неорганических материалов и устройство для его осуществления | 2019 |

|

RU2743474C2 |

Скорость дробящего потока, м/с

Диаметр отверстия в насадке, мм

Медианный диаметр гранул, мм

Максимальный диаметр гранул, мм

Разлет расплава при его вводе в газовый поток

Не учтены гранулы большого размера образовавшиеся при разлете расплава

110

110

0,18

0,27

0,4

0,5Г

Отсутст- Интенсив- вует ный (13%)

ВидА

фиг.2

Фиг.1

6-6

вид&

Фиг А

| Авторское свидетельство СССР № 1161248, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

| Устройство для получения металлического порошка | 1981 |

|

SU1018807A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

Авторы

Даты

1988-07-23—Публикация

1986-07-24—Подача