Изобретение относится к области металлургии и может быть использовано при переработке жидких металлургических шлаков для получения строительных материалов различного назначения.

Известен способ грануляции металлургических шлаков, включающий гидрожелоб- ную двухступенчатую грануляцию расплава с подачей на первую ступень воды со скоростью 20...25 м/с в количестве 0,3...0,5 м /т расплава, а на вторую - паровоздушной смеси, нагретой до 350...450°С, в количестве 40...80м /т расплава при соотношении пара и воздуха (1...5):20, причем подачу паровоздушной струи производят параллельно оси желоба.

Однако способ не обеспечивает постоянства гранулометрического состава и стабильности физико-механических характеристик гранул.

Известен способ припечной грануляции металлургических шлаков путем дробления за счет первичного охлаждения расплава струей газа или пара, в которую вводят воду в количестве 0,1...10 кг/м , и окончательного охлаждения водой, причем первичное охлаждение шлака проводят до 800...1250°С. Способ выбран авторами за прототип.

Недостатком способа является то, что гранулы в процессе полета имеют ускорение, отличное от ускорения свободного падения. Кроме того, при ударе о поверхность воды гранулы имеют температуру 800...1200°С. Это приводит к повышению деформируемости гранул и увеличению расхода интенсивно испаряющейся воды.

Цель изобретения -улучшение качества грануляции за счет получения однородных по размеру гранул шаровидной формы.

Это достигается тем, что в способе грануляции расплава шлака путем дробления расплава струей водяного пара и последующего охлаждения водой струю водяного пара подают навстречу свободно падающей струе расплава шлака со скоростью, определяемой зависимостью

СЛ

С

Ы

о l

0

РП

к с

h S0 mn RQ Т 2 un /On Vn

где Vn - скорость истечения струи водяного пара, м/с;

К - коэффициент, учитывающий динамическую вязкость расплава и обтекаемость краев отверстия сопла, К (0,026...0,027) х 107;

РР - плотность расплава, кг/м3;

рп - плотность пара, кг/м3;

q - ускорение свободного падения, м/с2;

h - расстояние от отверстия сопла истечения расплава до зоны дробления его, м;

So - площадь отверстия сопла истечения расплава, м ;

гпп - масса пара, кг;

fin - молекулярный вес пара;

R0-универсальная газовая постоянная, кг-м/град, кг-моль;

Т - температура пара, К;

Vn - объем подаваемого пара, м .

Ограниченный аналитической зависимостью интервал скоростей подачи водяного пара обеспечивает взвешенное состояние струи расплава шлака струей подаваемого навстречу водяного пара с локализацией зоны дробления расплава, в результате чего получаемые в зоне дробления гранулы имеют на пути перемещения (разлета) участок движения (крутопадающую параболу) с ускорением свободного падения, способствующим сохранению правильной шаровидной формы гранул. В то же время интенсификация скорости охлаждения гранул и регулирование расстояния от зоны дробления до водной поверхности обеспечивает к моменту контакта температуру гранул 400°С, когда пластичность соударяемых с водной поверхностью гранул ниже в 3...5 раз, что снижает степень деформации гранул и отклонение от правильной геометрии.

Регулированием скорости подачи водяного пара и расстояния от зоны дробления струи расплава до водной поверхности получают из металлургических шлаков различного состава и свойств однородный по форме и размерам гранулометрический состав шлака.

Пример 1. Расплав шлака стали 25Л в количестве 0,5 т при 1470 ± 15°С подают по желобу в ковш, выпускное отверстие сопла которого имеет диаметр 100 ± 2 мм. Со- осно соплу ковша установлено сопло диспергатора, размещенного над зеркалом водяного бассейна с возможностью осевого перемещения в вертикальной плоскости. Сквозь сопло подают струю водяного пара со скоростью 440 м/с при температуре пара

375 ± 5°С. Расстояние между соплами ковша (подачи расплава) и диспергатора (подачи пара) установлено 2000 мм.

Стабилизировав струю пара с помощью

электромагнитной заслонки, открывают сопло подачи расплава из ковша, и свободнс падающую струю расплава уравновешивают струей пара с локализацией зоны дробления расплава на расстоянии 1600 мм от

сопла подачи расплава. Образованные в зоне дробления гранулы реализуют в траектории своего движения участок с ускорением свободного падения, на котором под действием сил поверхностного натяжения формируют правильную шаровидную форму v осуществляют отверждение при непрерывном охлаждении до температуры порядке 400°С, когда пластичность их незначительна, а прочность обеспечивает бездеформационность соударения с водной поверхностью бассейна-сборника гранул Количество некондиционных гранул, регламентируемое нарушением стабильности процесса в завершающей фазе истечения

струи расплава, не превышает 4.,.5% от общего объема диспергированных гранул.

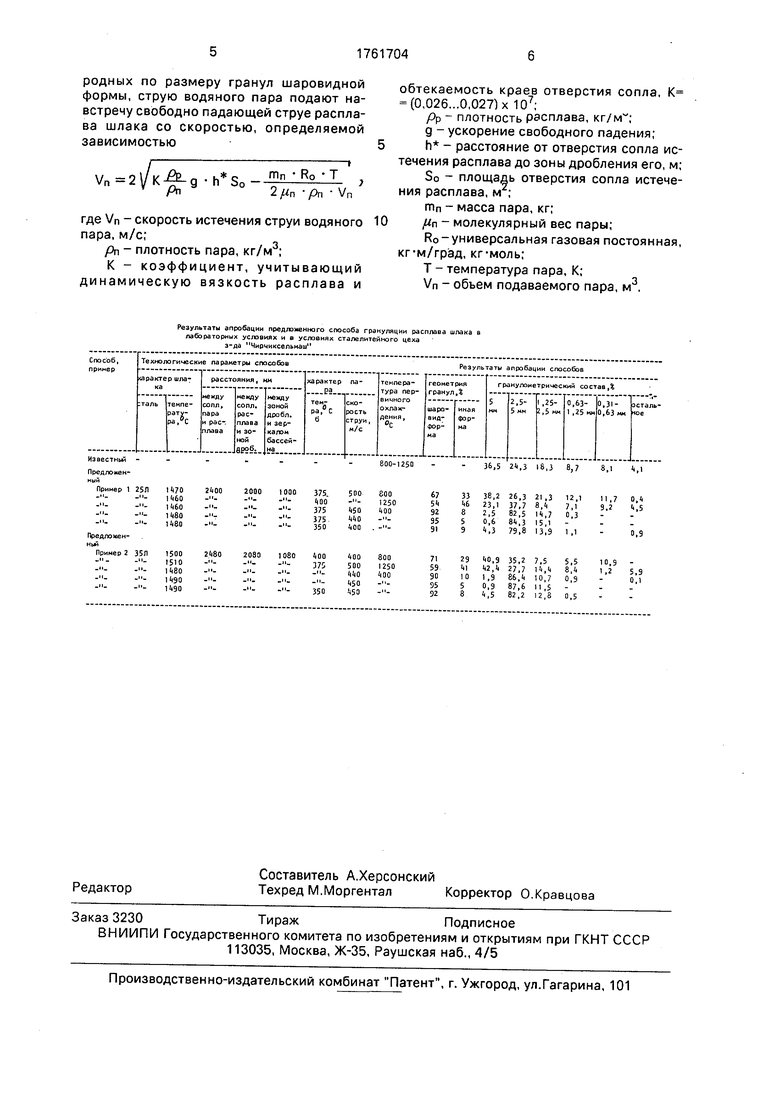

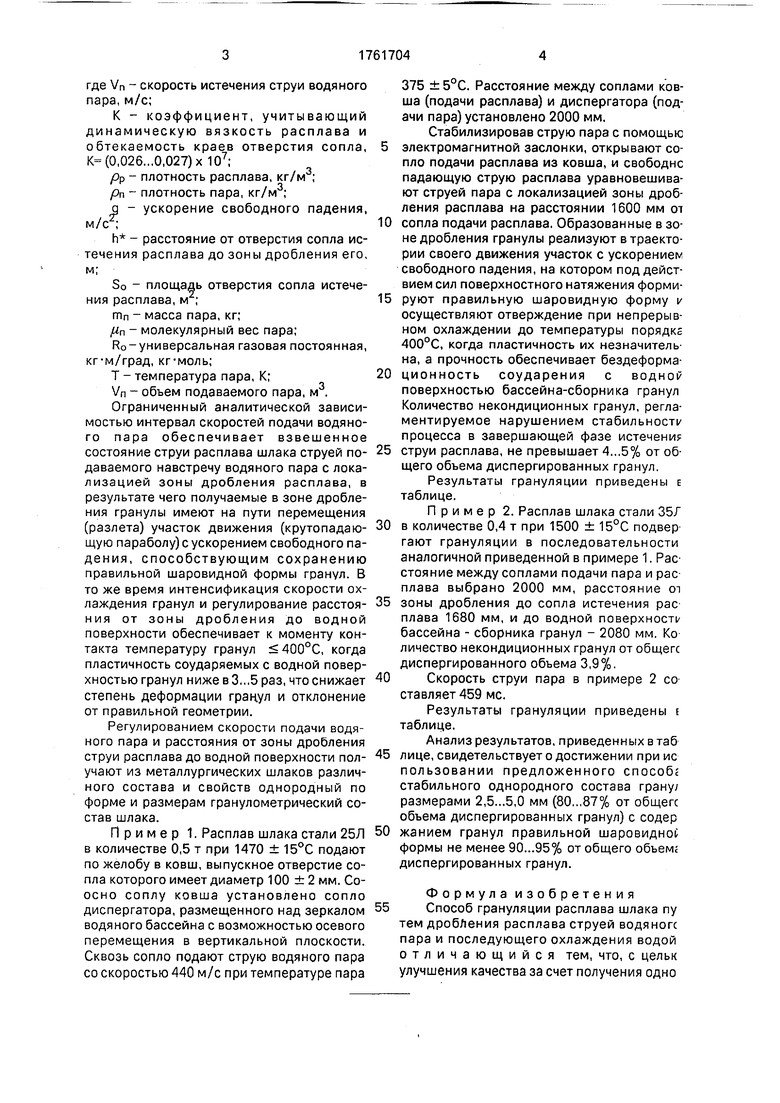

Результаты грануляции приведены Е таблице.

Пример 2. Расплав шлака стали 35/

в количестве 0,4 т при 1500 ± 15°С подвер гают грануляции в последовательности аналогичной приведенной в примере 1. Расстояние между соплами подачи пара и рас плава выбрано 2000 мм, расстояние от

зоны дробления до сопла истечения рас плава 1680 мм, и до водной поверхности бассейна - сборника гранул - 2080 мм. Ко личество некондиционных гранул от общегс диспергированного объема 3,9%.

Скорость струи пара в примере 2 со ставляет 459 мс.

Результаты грануляции приведены Е таблице.

Анализ результатов, приведенных в таб

лице, свидетельствует о достижении при ис пользовании предложенного способе стабильного однородного состава грану/ размерами 2,5...5,0 мм (80,..87% от общегс объема диспергированных гранул) с содер

жанием гранул правильной шаровидное формы не менее 90...95% от общего объемг диспергированных гранул.

Формула изобретения Способ грануляции расплава шлака пу тем дробления расплава струей водяногс пара и последующего охлаждения водой отличающийся тем, что, с цельк улучшения качества за счет получения одно

родных по размеру гранул шаровидной формы, струю водяного пара подают навстречу свободно падающей струе расплава шлака со скоростью, определяемой зависимостью

&L Рп

д h So mn Ro Т 2 {in /On Vn

где Vn - скорость истечения струи водяного пара, м/с;

/Эп - плотность пара, кг/м ;

К - коэффициент, учитывающий динамическую вязкость расплава и

0

обтекаемость краев отверстия сопла, К (0,026...0,027) х 107;

Рр - плотность расплава,

g - ускорение свободного падения;

h - расстояние от отверстия сопла истечения расплава до зоны дробления его, м;

So - площадь отверстия сопла истечения расплава, м ;

тп - масса пара, кг;

fin - молекулярный вес пары;

Ro-универсальная газовая постоянная, кг-м/град, кг-моль;

Т - температура пара, К;

Vn - объем подаваемого пара, м3.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для грануляции жидкого шлака | 1977 |

|

SU764711A1 |

| Способ грануляции высокоосновных шлаков | 1978 |

|

SU687015A1 |

| СПОСОБ ГРАНУЛЯЦИИ ДОМЕННЫХ ШЛАКОВ | 2024 |

|

RU2837065C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ШЛАКА | 2019 |

|

RU2706273C1 |

| Установка для охлаждения и мокрой грануляции шлака | 1985 |

|

SU1301805A1 |

| УСТАНОВКА ДЛЯ ГРАНУЛЯЦИИ РАСПЛАВА ШЛАКА И СПОСОБ ОСУЩЕСТВЛЕНИЯ ГРАНУЛЯЦИИ С ПОЛУЧЕНИЕМ СУХОГО ПРОДУКТА | 2019 |

|

RU2717322C1 |

| Способ припечной грануляции металлургических шлаков | 1975 |

|

SU547409A1 |

| УСТРОЙСТВО И СПОСОБ ГРАНУЛИРОВАНИЯ РАСПЛАВЛЕННОГО МЕТАЛЛА | 2009 |

|

RU2524873C2 |

| Способ переработки расплава и установка Зорина О.Д. для его осуществления | 1983 |

|

SU1278321A1 |

| Гранулятор расплава шлака | 1982 |

|

SU1065367A1 |

Сущность изобретения: производят дробление свободно падающей струи расплава шлака подаваемой навстречу струей водяного пара со скоростью, уравновешивающей зону дробления расплава между соплами истечения расплава и пара, определяемой зависимостью приведенной в тексте описания. В результате 90-95% гранул имеют правильную шаровидную форму. 1 табл.

Результаты апробации предложенного способа грануляции расплава шлака лабораторных условиях и в условиях сталелитейного цеха э-да Чирчиксельмаш

| Способ грануляции жидких металлургических шлаков | 1988 |

|

SU1551678A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ припечной грануляции металлургических шлаков | 1975 |

|

SU547409A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-09-15—Публикация

1991-01-31—Подача