Изобретение, о 1 носится к области контактной стыковой сварки оплавлением различных деталей, имеющих внутреннюю 15олость, например труб, и может быть применено при способах стыковой сварки давлением.

Цель изобретения - новьпление качества удаления внутреннего грата.

Изобретение заключается в том, что гратосъемный элемент разового использования выбирает зазор между пуансоном и поверхностью трубы. В результате на поверхности деталей практически не остается усиления и остатков расплавленного металла. При совмещении гратосъемного элемента с искрозащитным щитком сокращается одна операция, так как установка совмещенного элемента осуществляется одновременно.

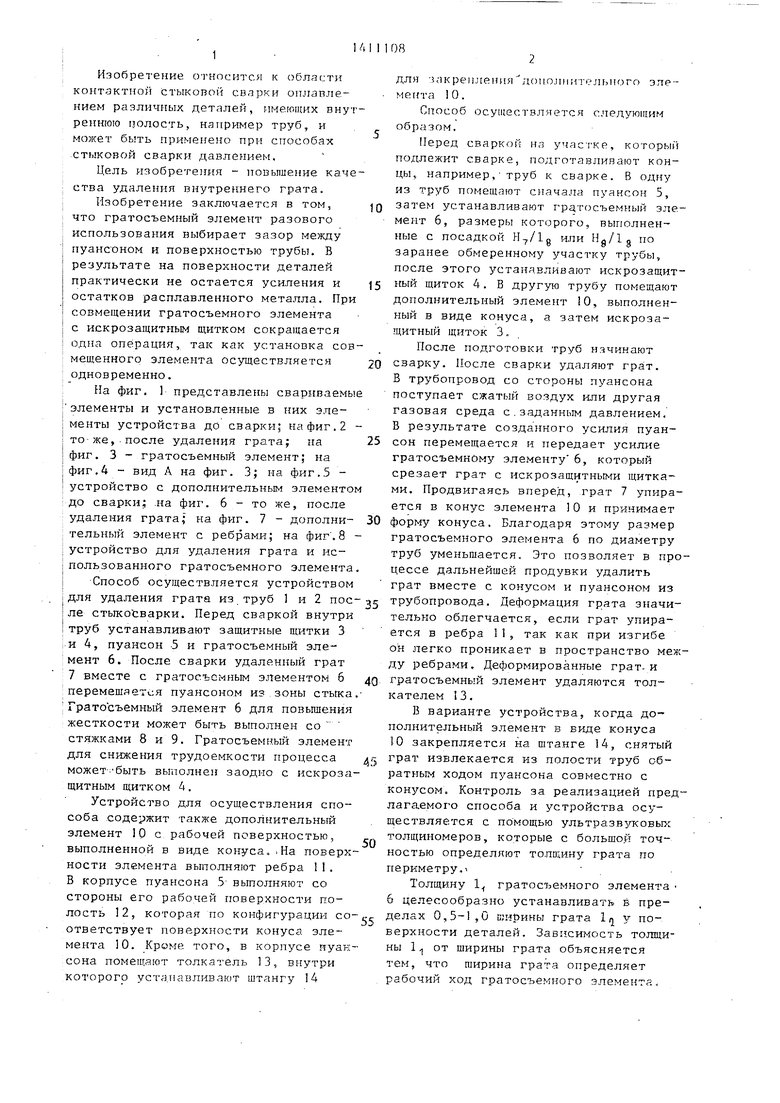

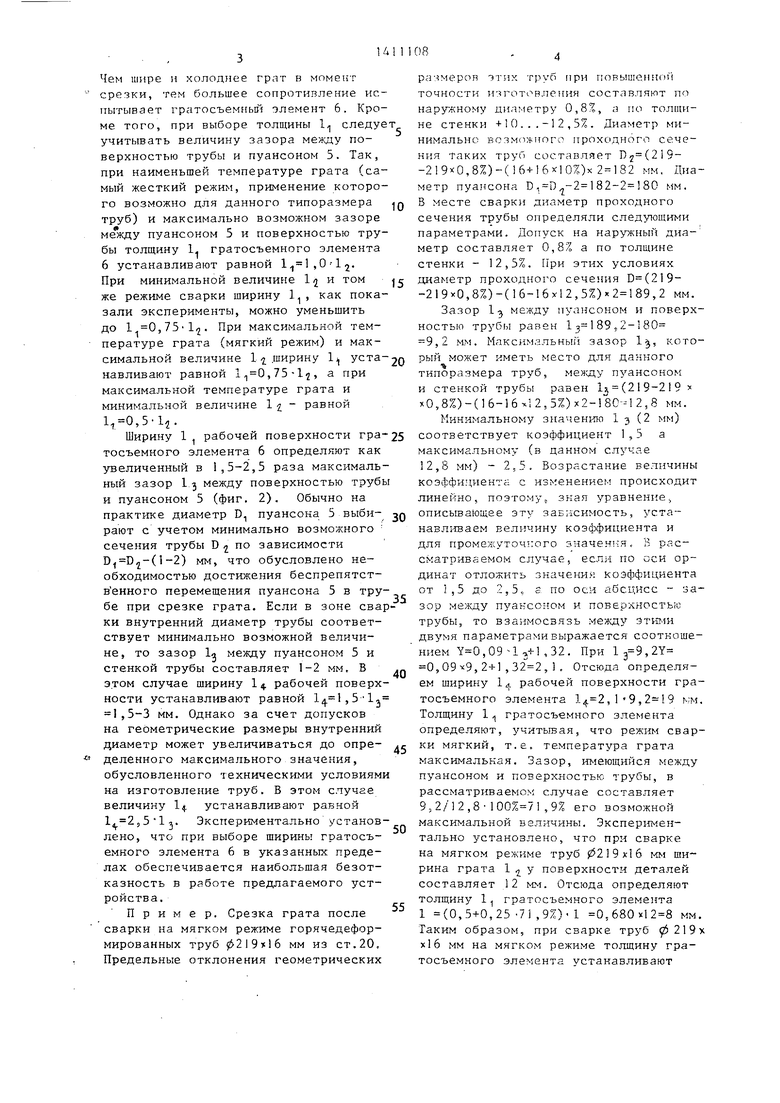

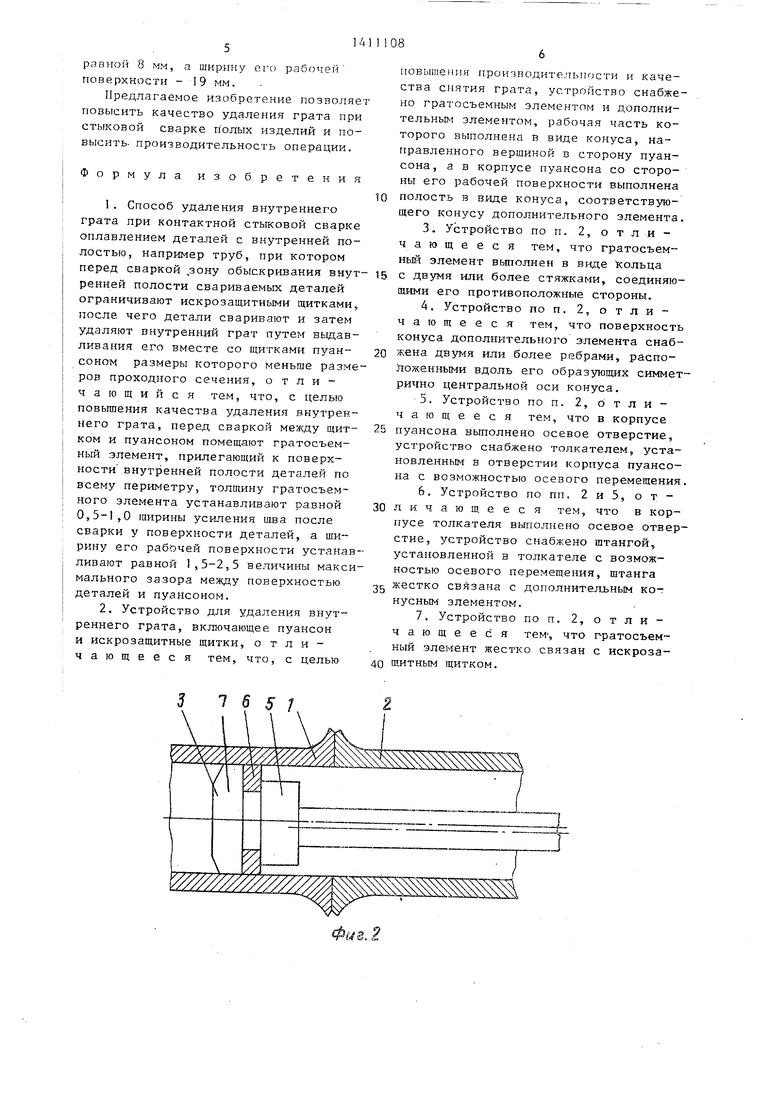

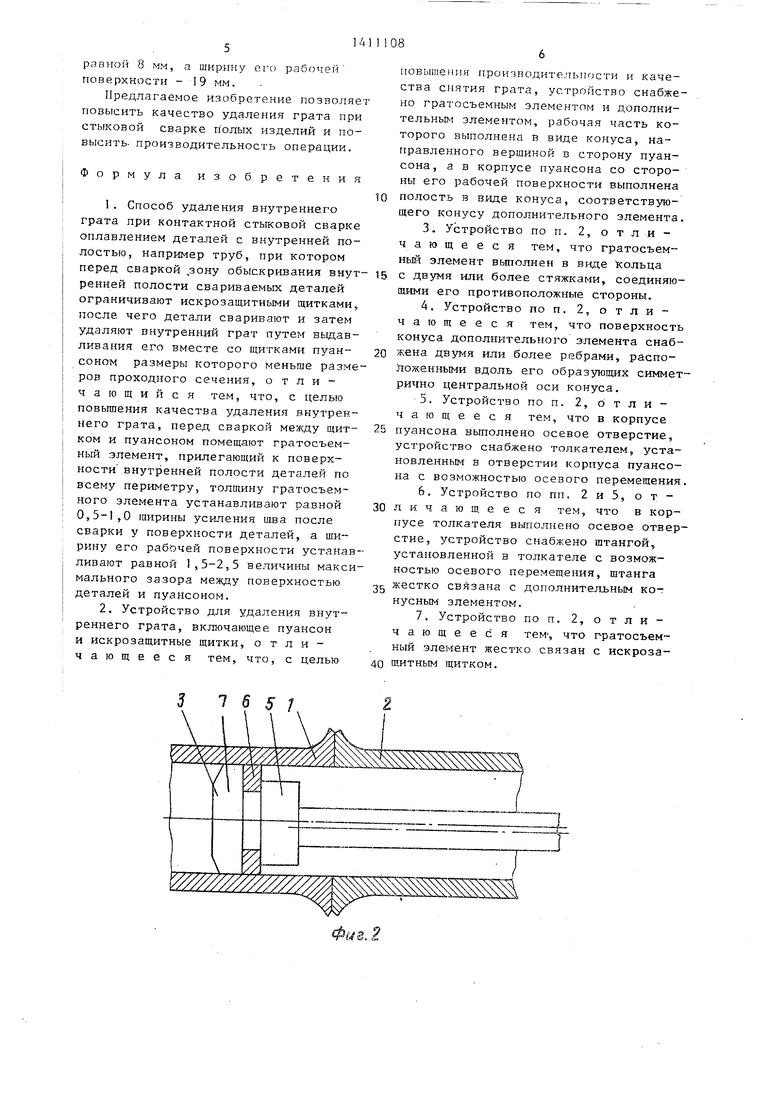

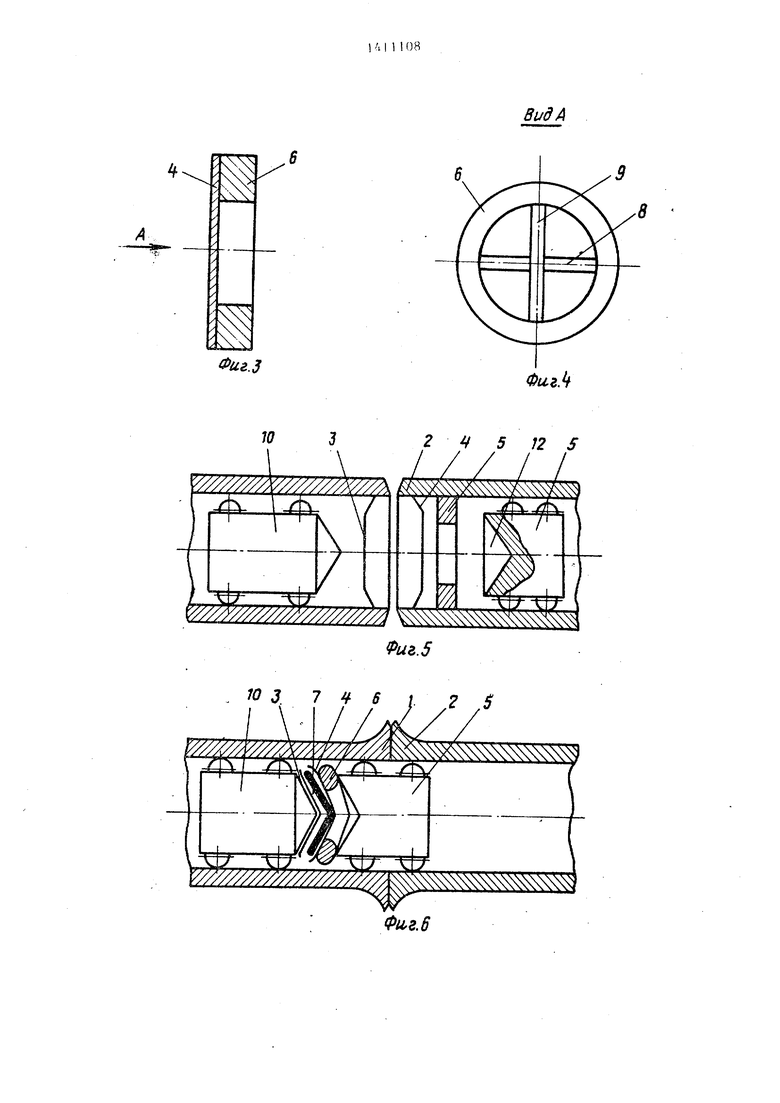

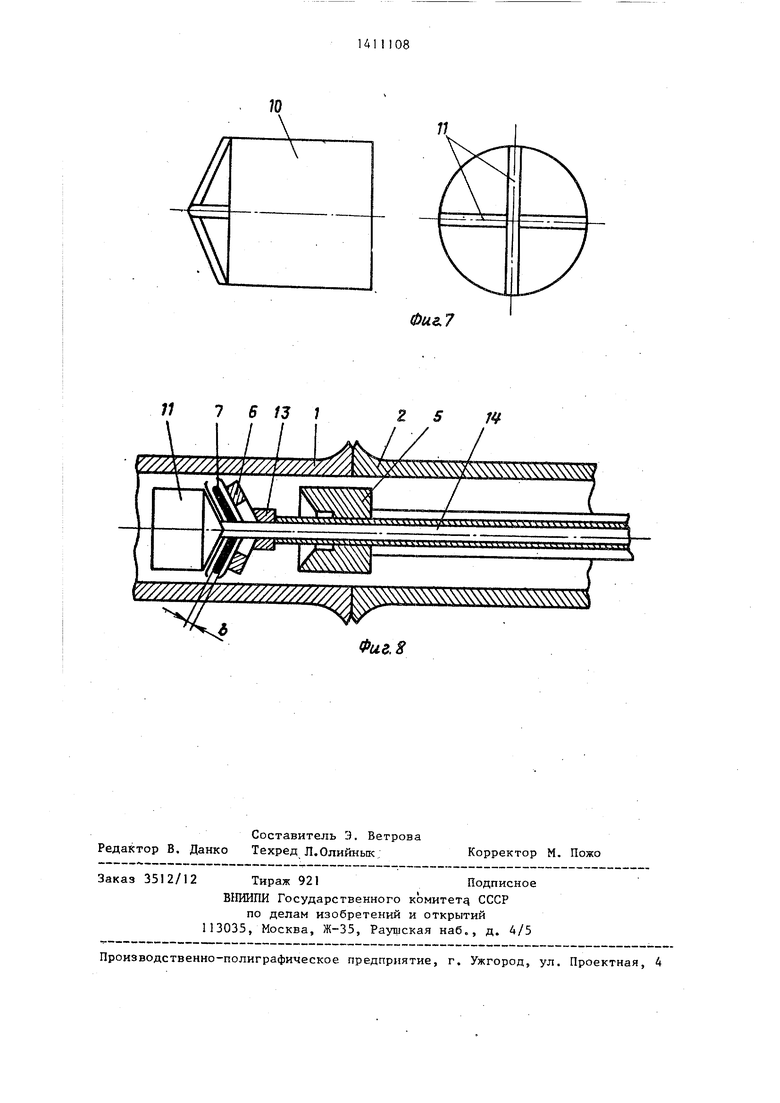

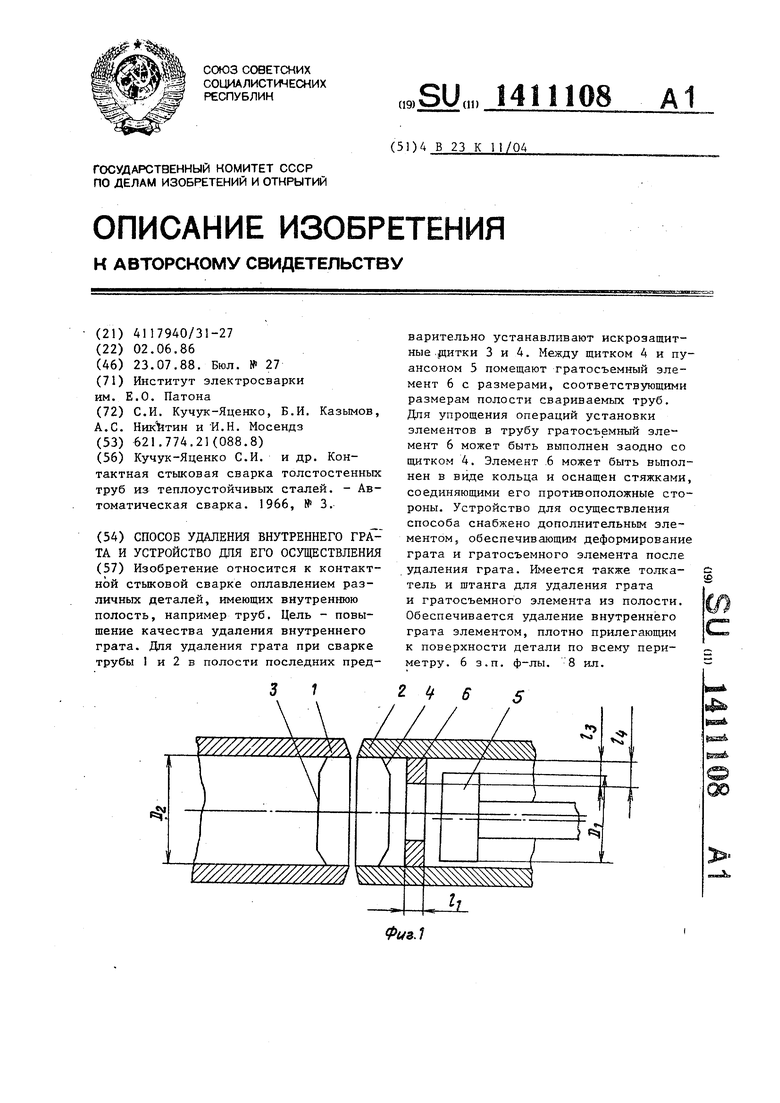

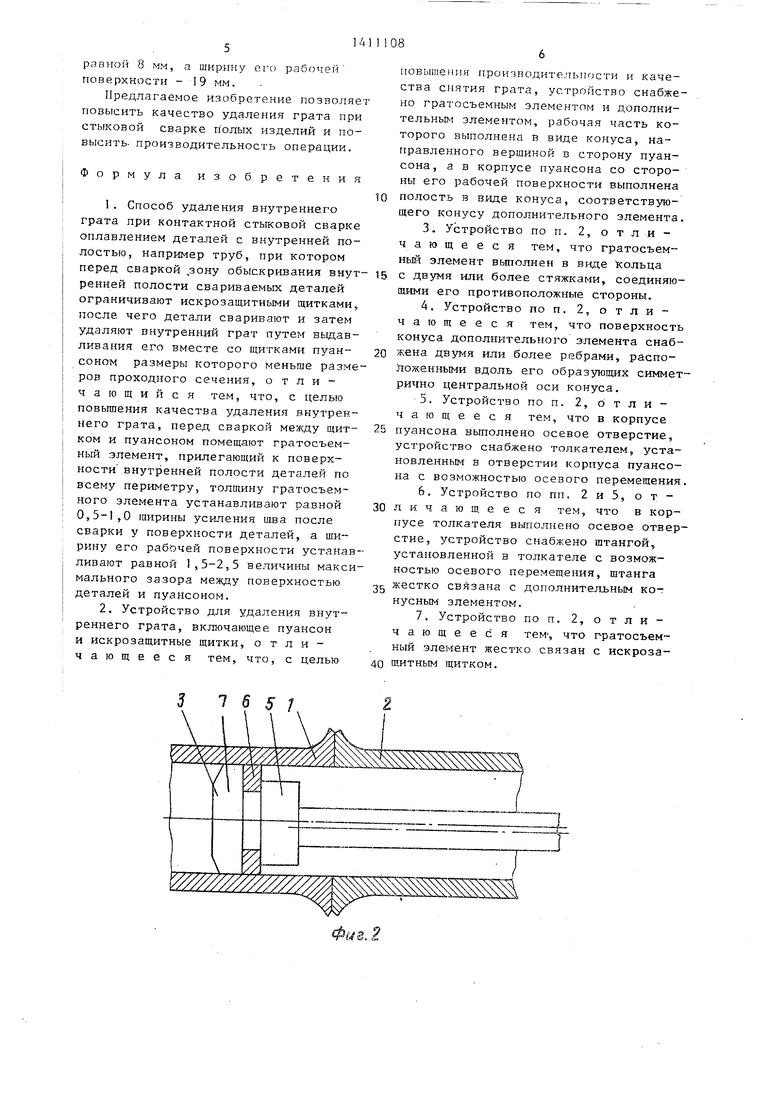

На фиг, 1 представлены свариваемы элементы и установленные в них элементы устройства до сварки; на фиг.2 ,.после удаления грата; на фиг. 3 - гратосъемный элемент; на фиг.4 - вид А на фиг. 3; на фиг..5 - устройство с дополнительным элементо до сварки; .на фиг. 6 - то же, посл.е удаления грата; на фиг. 7 - дополнительный элемент с ребрами; на фиг . 8 устройство для удаления грата и использованного гратосъемного элемента i Способ осуществляется устройством i для удаления грата из.труб 1 и 2 пос Iле стыкосварки. Перед сваркой внутри I труб устанавливают защитные щитки 3 г и 4, пуансон 5 и гратосъемный элемент 6. После сварки удаленный грат

7вместе с гратосъомным элементом 6 перемещается пуансоном из,зоны стыка Гратосъемный элемент 6 для повьппения

жесткости может быть выполнен со

стяжками 8 и 9. Гратосъемный элемент для снижения трудоемкости процесса может -быть выполнен заодно с искрозащитным щитком 4.

Устройство для осуществления способа содержит также дополнительный элемент 0 с рабочей поверхностью, выполненной в виде конуса,.На поверхности элемента выполняют ребра 1I.

8корпусе пуансона 5 выполняют со стороны его рабочей поверхности полость 12, которая по конфигурации соответствует поверхности конуса элемента 0. Кроме того, в корпусе иуак сока помещают толкатель 13, внутри которого устанавливают штангу Д

0

0

5

0

5

0

5

0

5

для закрепления дополнительного элемента 10.

Способ осуществляется следующим образом.

Перед сваркой и;з участке, которыГ; подлежит сварке, подготавливают концы, например, труб к сварке. В одну из труб помещают сначала пуансон 5, затем устанавливают грдтосъемный элемент 6, размеры которого, выполненные с посадкой Н-,/1о или Ha/lo по

Оо о

заранее обмеренному участку трубы, после этого устанавливают искрозащит- ный щиток 4. В другую трубу помещают дополнительный элемент 10, выполненный в виде конуса, а затем искроза- щитный щиток 3.

После подготовки труб начинают сварку. После сварки удаляют rpaiT. В трубопровод со стороны пуансона поступает сжатыр воздух или другая газовая среда с.заданным давлением. В результате созданного усилия пуансон перемещается и передает усилие гратосъемному элементу 6, который срезает грат с искрозащитными щитками. Продвигаясь вперед, грат 7 упирается в конус элемента 10 и принимает форму конуса. Благодаря этому размер гратосъемного элемента 6 по диаметру труб уменьщается. Это позволяет в процессе дальнейшей продувки удалить грат вместе с конусом и пуансоном из трубопровода. Деформация грата значительно облегчается, если грат упирается в ребра 11, так как при изгибе он легко проникает в пространство между ребрами. Деформированные грат-и гратосъемный элемент удаляются толкателем 13.

В варианте устройства, когда дополнительный элемент в виде конуса 10 закрепляется на щтанге 14, снятый грат извлекается из полости труб обратным ходом пуансона совместно с конусом. Контроль за реализацией предлагаемого способа и устройства осуществляется с помощью ультразвуковьпс толщиномеров, которые с большой точностью определяют то.пщину грата по периметру.1

Толщину 1., гратос7земного элемента 6 целесообразно устанавливать в пределах 0,5-1,0 п;ирины грата 1, у поверхности деталей. Зависимость толщины 1., от щирины грата объясняется тем, что ширина грата определяет рабочий ход гратосъемного элемента.

Чем шире и холодяее грат в момент срезки, тем большее сопротивление испытывает гратосъемный элемент 6. Кроме того, при выборе толщины 1, следует учитывать величину зазора между поверхностью трубы и пуансоном 5. Так, при наименьшей температуре грата (самый жесткий режим, применение которого возможно для данного типоразмера Q труб) и максимально возможном зазоре пуансоном 5 и поверхностью трубы толщину 1. гратосъемного элемента 6 устанавливают равной ,O lj. При минимальной величине 1 и том j же режиме сварки ширину 1, как показали эксперименты, можно уменьшить до 1 0,751. При максимальной температуре грата (мягкий режим) и максимальной величине 1 ширину li ycTa-2Q навливают равной 1;,0,75-1, а при максимальной температуре грата и минимальной величине i - равной I,0,5 l2.

Ширину 1 рабочей поверхности гра-25 тосъемного элемента 6 определяют как увеличенный в 1,5-2,5 раза максимальный зазор l.j между поверхностью трубы и пуансоном 5 (фиг. 2). Обычно на практике диаметр D, пуансона 5 выби- JQ рают с учетом минимально возможного сечения трубы D по зависимости ,|-(l-2) мм, что обусловлено необходимостью достижения беспрепятст- в енного перемещения пуансона 5 в трубе при срезке грата. Если в зоне сварки внутренний диаметр трубы соответствует минимально возможной величине, то зазор 1л между пуансоном 5 и стенкой трубы составляет 1-2 мм. В .д этом случае ширину l рабочей поверхности устанавливают равной ,512 1,5-3 мм. Однако за счет допусков на геометрические размеры внутренний диаметр может увеличиваться до опре- /с деленного максимального значения,

обусловленного техническими условиями на изготовление труб. В этом случае величину Хф устанавливают равной

35

,5 1 у Экспериментально установлено, что при выборе ширины гратосъемного элемента 6 в указанных пределах обеспечивается наибольшая безотказность в работе предлагаемого устройства.

Пример. Срезка грата после сварки на мягком режиме горячедефор- мированных труб 2l9)tl6 мм из ст.20. Предельные отклонения геометрических

Q Q

5 Q дс

5

0

5

ра мероп этих труб при повышенно точности изготовления составляют по наружному дилметру 0,8%, а по толщине стенки +1 О...- 12 , 5%. Диаметр минимально возможного проходного сечения Таких труб составляет D2(219- -219 0,8%)-()х мм. Диаметр пуансона D ,0--2 182-2 80 мм. В месте сварки диаметр проходного сечения трубы определяли следующими параметрами. Допуск на наружный диа- метр составляет 0,8% а по толщине стенки - 12,5%. При этих условиях диаметр проходного D(219- ,8%)-(1б-16х12,5%),2 мм.

Зазор 1-j между пуансоном и поверхностью трубы равен ,2-180 9,2 мм. Максимальный зазор 1, который может иметь место для данного

типоразмера труб, меяду пуансоном

и стенкой трубы равен 1(219-219 хО,8%)-(,5%),8 мм.

Минимальному значению 1 э (2 мм) соответствует коэффициент 1,5 а максимальному (в данном случае 12,8 мм) - 2,5. Возрастание величины коэффи ;иента с изменением происходит линейно, поэтому, зная уравнение,, описывающее эту завмсимость, уста- навл1-шаем величину коэффициента и для промежуточного значен -;я, В рассматриваемом случае, если по оси ординат отложить значении коэффициента от i,5 до 2,5, а по оси абсцисс зазор между пуансоном и поверхностью трубы, то вза55мосвязь между этш-ш двумя параметра швыражается сооткоше- нием ,09 1,+ ,32. При ,2 0, 09 9, 2+1 ,, 1 . Отсюда определяем ширину 1л рабочей поверхности гратосъемного элемента ,19, км. Толщину 1;, гратосъемного элемента определяют, учитьшая, что режим сварки мягкий, т.е. температура грата максимальная. Зазор, имеющийся между пуансоном и поверхностью трубы, в рассматриваемо случае составляет 9,2/12,8-100% 71,9% его возможной максимальной величины. Экспериментально установлено, что прн сварке на мягком режиме труб х1 6 мм ши рина грата 1j у поверхности деталей составляет 12 мм. Отсюда определяют толщину 1 гратосъемного элемента 1 (0,5+0,2571 ,9%) 1 0,680x12 8 мм. Таким образом, при сварке труб 0219х х16 мм на мягком режиме толщину гратосъемного элемента устанавливают

равной 8 мм, а ширину его рабочей поверхности - 19 мм.

Предлагаемое изобретение позволяе повысить качество удаления грата при стыковой сварке полых изделий и повысить- производительность операции.

Формула изобретения

1.Способ удаления внутреннего грата при контактной стыковой сварке оплавлением деталей с внутренней полостью, например труб, при котором перед сваркой .зону обыскривания внутренней полости свариваемых деталей ограничивают искрозащитными щитками, после чего детали сваривают и затем удаляют внутренний грат путем вьщав- ливания его вместе со щитками пуансоном размеры которого меньше размеров проходного сечения, отличающийся тем, что, с целью повьппения качества удаления внутреннего грата, перед сваркой между щитком и пуансоном помещают гратосъем- ный элемент, прилегающий к поверхности внутренней полости деталей по всему пери гетру, толщину гратосъем- ного элемента устанавливают равной 0,5-1,0 ширины усиления шва после сварки у поверхности деталей, а ширину его рабочей поверхности устанавливают равной 1,5-2,5 величины максимального зазора между поверхностью деталей и пуансоном.

2.Устройство для удаления внутреннего грата, вкхгочающее пуансон

и искрозащитные щитки, отличающееся тем, что, с целью

повышения произнодительности и качества снятия грата, устройство снабжено гратосъемным элементом и дополнительным элементом, рабочая часть которого выполнена в виде конуса, направленного верщиной в сторону пуансона, а в корпусе пуансона со стороны его рабочей поверхности выполнена полость в виде конуса, соответствующего конусу дополнительного элемента.

3.Устройство по п. 2, отличающееся тем, что гратосъем- ный элемент выполнен в виде Кольца

с двумя или более стяжками, соединяющими его противоположные стороны.

4.Устройство по п, 2, отличающееся тем, что поверхность конуса дополнительного элемента снабжена двумя или более ребрами, расположенными вдоль его образующих симметрично центральной оси конуса.

5.Устройство по п. 2, отличающееся тем, что в корпусе

пуансона выполнено осевое отверстие, устройство снабжено толкателем, установленным в отверстии корпуса пуансона с возможностью осевого перемещения.

6.Устройство по пп. 2 и 5, о т - л и: ч а ю щ е е с я тем, что в корпусе толкателя выполнено осевое отверстие, устройство снабжено щтангой, установленной в толкателе с возможностью осевого перемещения, штанга

жестко связана с дополнительным конусным элементом.

7.Устройство по п. 2, отличающееся тем , что г-ратосъем- ный элемент жестко связан с искрозащитным щитком.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для защиты контактных стыковых сварочных машин от искр и брызг расплавленного металла | 1986 |

|

SU1324796A1 |

| Режущий инструмент для удаления грата | 1982 |

|

SU1348120A1 |

| Способ защиты узлов контактных стыковых машин от искр и брызг расплавленного металла и устройство для его осуществления | 1990 |

|

SU1780959A1 |

| Устройство для удаления внутреннего грата при контактной стыковой сварке труб | 1988 |

|

SU1655704A1 |

| Способ управления процессом стыковой сварки оплавлением | 1991 |

|

SU1757818A1 |

| Машина для контактной стыковой сварки | 1988 |

|

SU1593836A1 |

| СПОСОБ РАДИАЛЬНОЙ СВАРКИ ТРЕНИЕМ ВРАЩЕНИЯ ТОНКОСТЕННЫХ ТРУБЧАТЫХ ДЕТАЛЕЙ ИЗ ТЕРМОПЛАСТИЧНЫХ ПОЛИМЕРОВ ВРАСТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2003 |

|

RU2223175C1 |

| Способ контактной стыковой сварки оплавлением | 1988 |

|

SU1590274A1 |

| Устройство для удаления внутреннего грата после сварки давлением | 1977 |

|

SU648363A1 |

| ЗАГЛУШКА ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА ЯДЕРНОГО РЕАКТОРА | 2008 |

|

RU2393560C2 |

Изобретение относится к контактной стыковой сварке оплавлением различных деталей, имеющих внутреннюю полость, например труб. Цель - повышение качества удаления внутреннего грата. Дпя удаления грата при сварке трубы 1 и 2 в полости последних пред3 1 У/ ///////Ж // Л У/////////////// варительно устанавливают искрозащит- ные .р1итки 3 и 4. Между щитком 4 и пуансоном 5 помещают гратосъемный элемент 6 с размерами, соответствующими размерам полости свариваемых труб. Дпя упрощения операций установки элементов в трубу гратосъемный эле мент 6 может быть выполнен заодно со щитком 4. Элемент k может быть выполнен в виде кольца и оснащен стяжками, соединяющими его противоположные стороны. Устройство для осуществления способа снабжено дополнительным элементом, обеспечивающим деформирование грата и гратосъемного элемента после удаления грата. Имеется также толкатель и штанга для удаления грата и гратосъемного элемента из полости. Обеспечивается удаление внутреннего грата элементом, плотно прилегающим к поверхности детали по всему периметру. 6 з.п. ф-лы. 8 ил. f „.Jb

Фиг.З

10J2 5 12 5

I / / I I

W///////}(/////////(/

4М

////у/////////////////

ЮЗ.

ВидА

ФагМ

У

УА

/.

иг.5

2 S

Фи.г.6

Фи&,7

Фиг, 8

| Кучук-Яценко С.И | |||

| и др | |||

| Контактная стыковая сварка толстостенных труб из теплоустойчивых сталей | |||

| - Автоматическая сварка | |||

| Двухтактный двигатель внутреннего горения | 1924 |

|

SU1966A1 |

Авторы

Даты

1988-07-23—Публикация

1986-06-02—Подача