Изобретение относится к оборудованию для контактной стыковой сварки оплавлением и может быть использовано в различных типах сварочных .машин, на которых сварку выполняют методом оплавления, для защиты токоведущих, подвижных и других частей машин от искр и брызг расплавленного металла.

Цель изобретения - повышение производительности контактных стыковых сва30

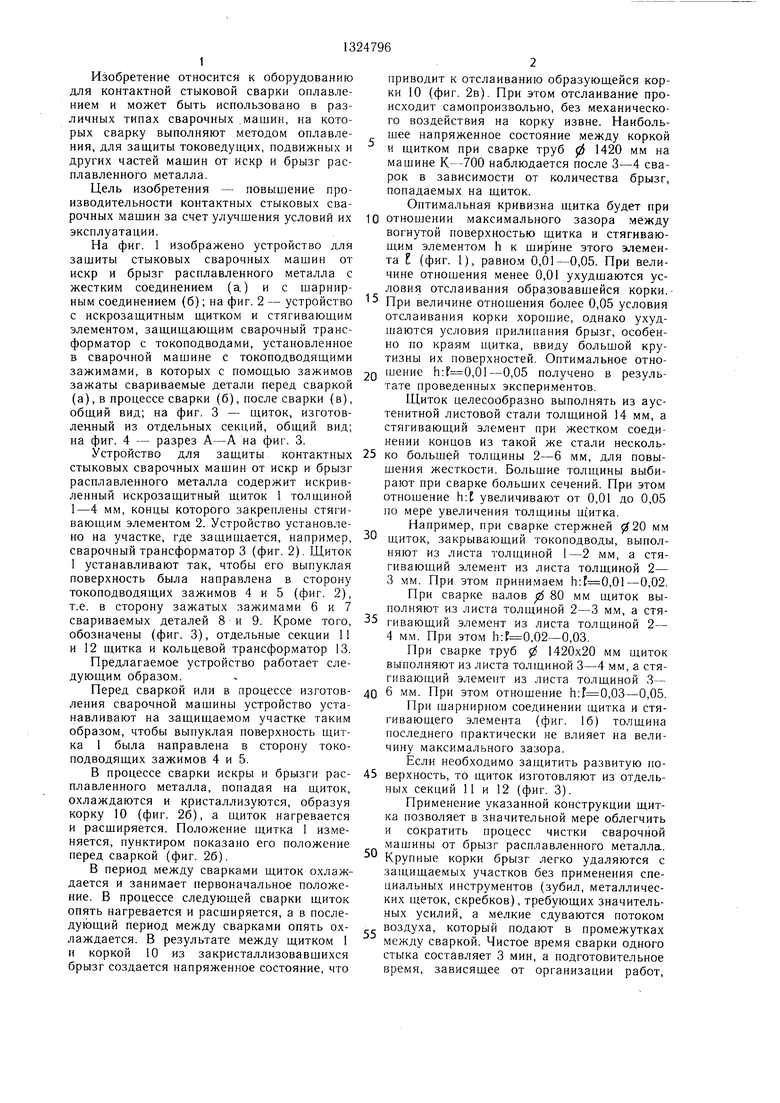

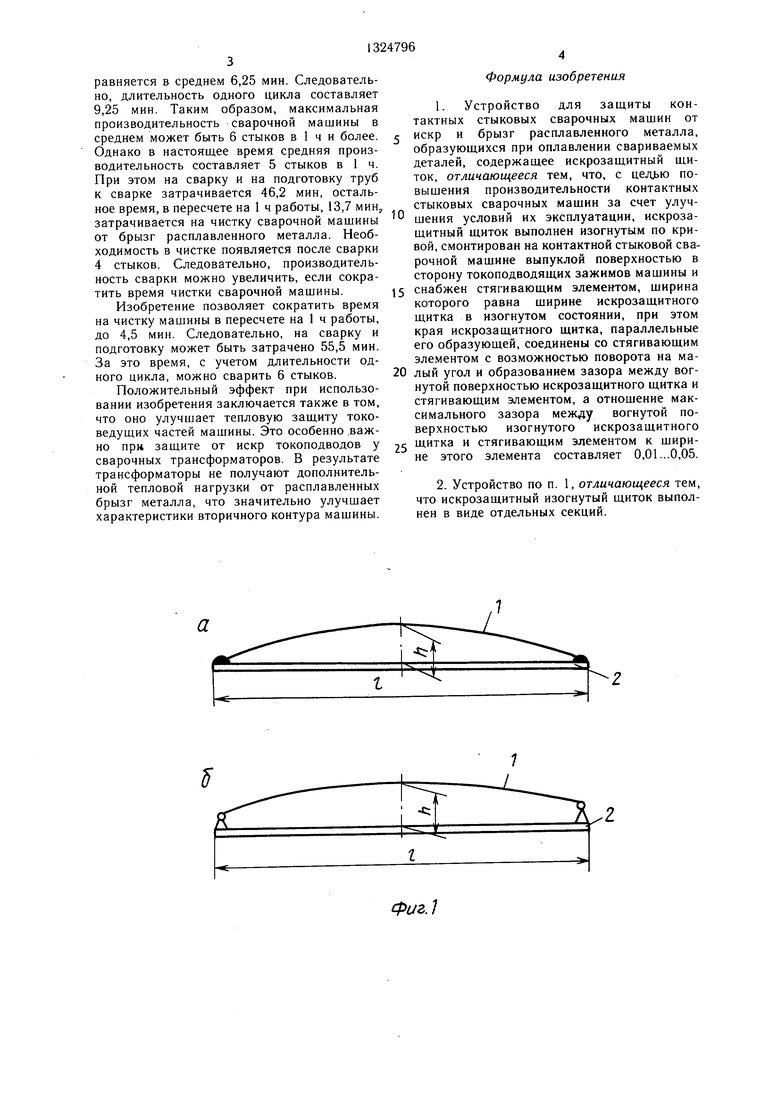

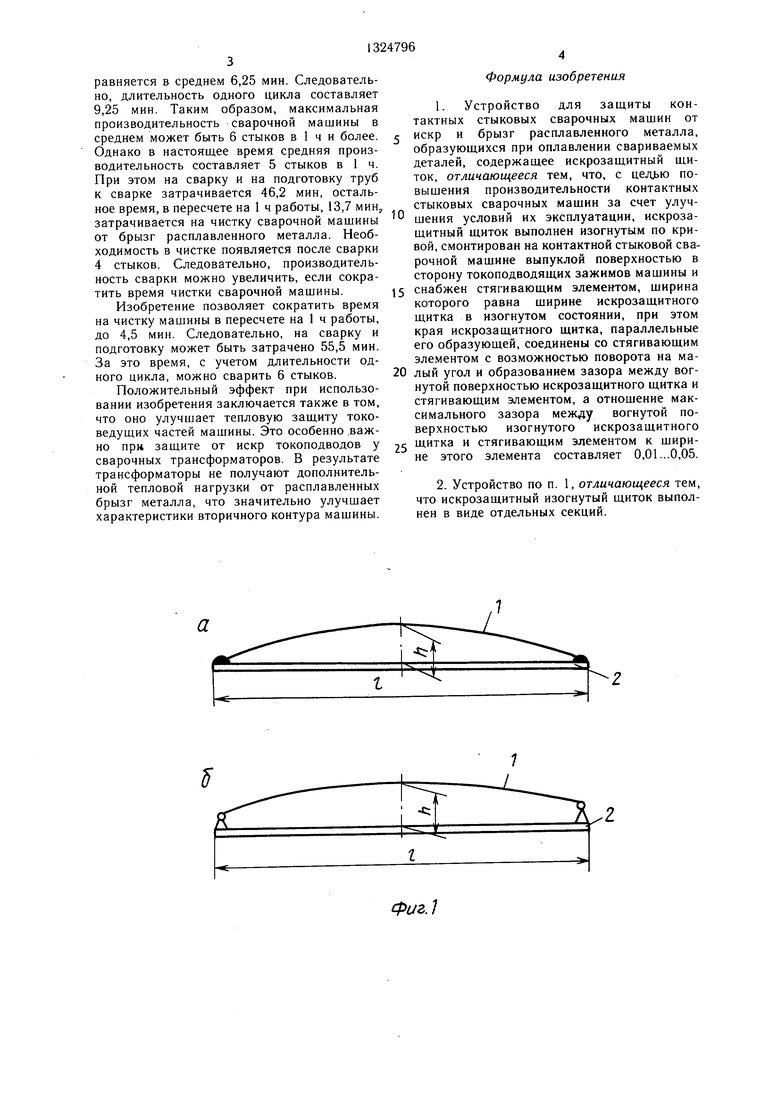

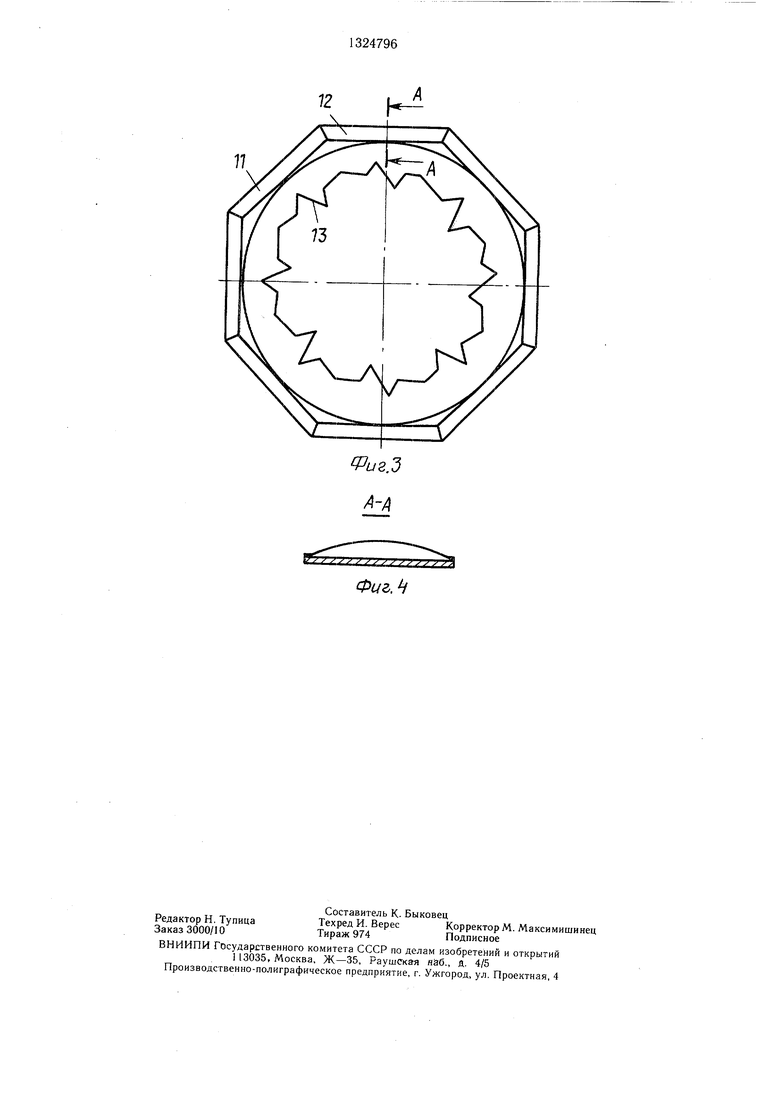

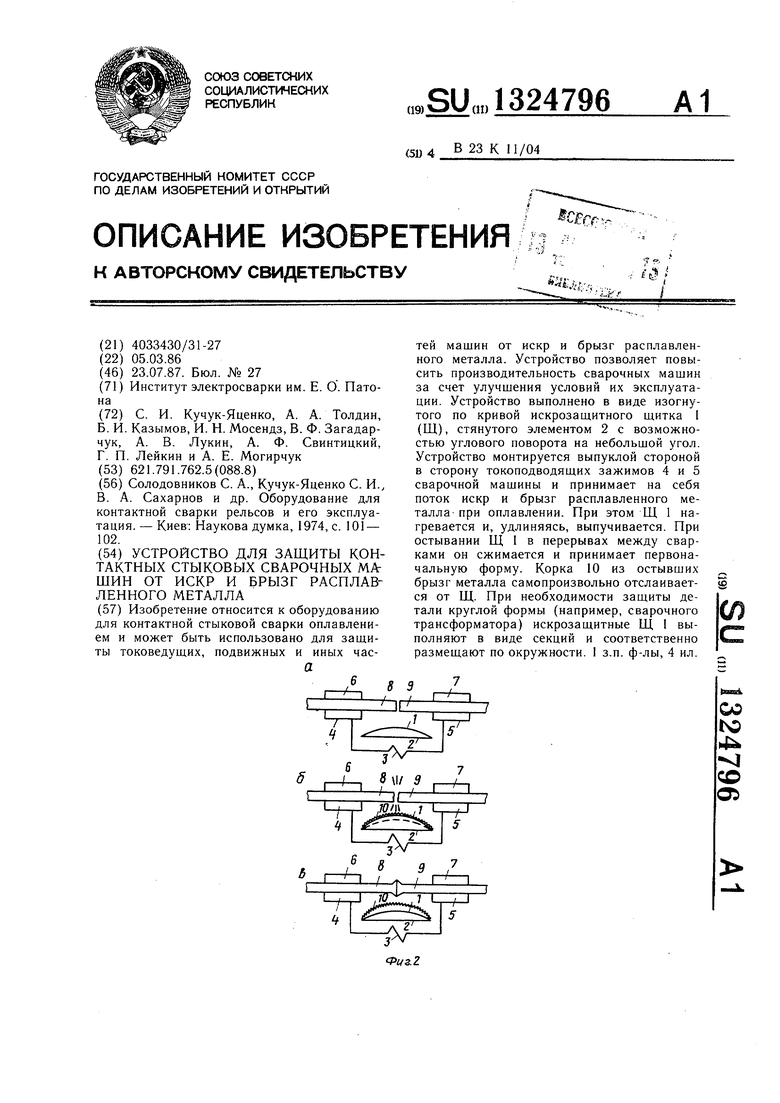

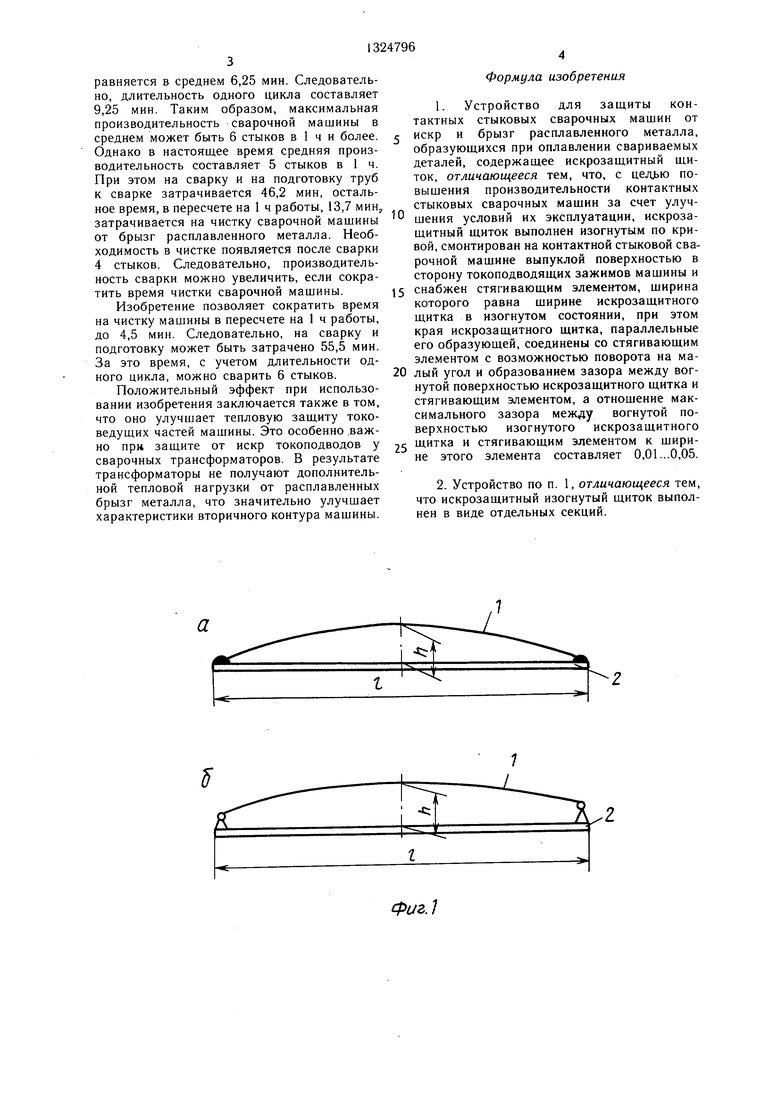

рочных машин за счет улучшения условий их Ю отношении максимального зазора между эксплуатации.вогнутой поверхностью щитка и стягиваюНа фиг. 1 изображено устройство длящим элементом h к ширине этого элемензашиты стыковых сварочных машин от та (фиг. 1), равном 0,01-0,05. При вели- искр и брызг расплавленного металла с чине отношения менее 0,01 ухудшаются ус- жестким соединением (а) и с щарнир- ловия отслаивания образовавщейся корки.- ным соединением (б); на фиг. 2 --- устройство 5 При величине отношения более 0,05 условия с искрозащитным щитком и стягивающим отслаивания корки хорошие, однако ухуд- элементом, защищающим сварочный транс- шаются условия прилипания брызг, особен- форматор с токоподводами, установленное но по краям щитка, ввиду большой кру- в сварочной машине с токоподводящими тизны их поверхностей. Оптимальное отно- зажимами, в которых с помощью зажимов 2о шение ,01-0,05 получено в резуль- зажаты свариваемые детали перед сваркой тате проведенных экспериментов, (а), в процессе сварки (б), после сварки (в).Щиток целесообразно выполнять из аусобщий вид; на фиг. 3 - щиток, изготов- тенитной листовой стали толщиной 14 мм, а ленный из отдельных секций, общий вид; стягивающий элемент при жестком соеди- на фиг. 4 - разрез А-А на фиг. 3.нении концов из такой же стали нескольУстройство для защиты контактных 25 ко большей толщины 2-6 мм, для повы- стыковых сварочных машин от искр и брызг шения жесткости. Большие толщины выбирают при сварке больших сечений. При этом отношение h:t увеличивают от 0,01 до 0,05 по мере увеличения толщины .

Например, при сварке стержней 20 мм щиток, закрывающий токоподводы, выполняют из листа толщиной 1-2 мм, а стягивающий элемент из листа толщиной 2- 3 мм. При этом принимаем ,01-0,02. При сварке валов 80 мм приток вы ,. полняют из листа толщиной 2-3 мм, а стясвариваемых деталей 8 и 9. Кроме того, 5 гивающий элемент из листа толщиной 2- обозначены (фиг. 3), отдельные секции 114 мм. При этом ,02-0,03.

При сварке труб 1420x20 мм щиток выполняют из листа толщиной 3-4 мм, а стягивающий элемент из листа толщиной 3-

Перед сваркой или в процессе изготов- дО 6 мм. При этом отношение ,03-0,05. ления сварочной машины устройство уста-При шарнирном соединении щитка и стянавливают на защищаемом участке такимгивающего элемента (фиг. 16) толщина

образом, чтобы выпуклая поверхность щит-последнего практически не влияет на велика 1 была направлена в сторону токо- чину максимального зазора, подводящих зажимов 4 и 5.Если необходимо защитить развитую поВ процессе сварки искры и брызги рас- 45 верхность, то щиток изготовляют из отдельных секций И и 12 (фиг. 3).

Применение указанной конструкции щитка позволяет в значительной мере облегчить и сократить процесс чистки сварочной машины от брызг расплавленного металла. Крупные корки брызг легко удаляются с защищаемых участков без применения специальных инструментов (зубил, металлических щеток, скребков), требующих значительных усилий, а мелкие сдуваются потоком дующий период между сварками опять ох- воздуха, который подают в промежутках лаждается. В результате между щитком 1между сваркой. Чистое время сварки одного

стыка составляет 3 мин, а подготовительное время, зависящее от организации работ.

расплавленного металла содержит искривленный искрозащитный щиток 1 толщиной 1-4 мм, концы которого закреплены стягивающим элементом 2. Устройство установлено на участке, где защи цается, напри.мер, сварочный трансформатор 3 (фиг. 2). Щиток 1 устанавливают так, чтобы его выпуклая поверхность была направлена в сторону токоподводящих зажимов 4 и 5 (фиг. 2), т.е. в сторону зажатых зажимами б и 7

и 12 щитка и кольцевой трансформатор 13. Предлагаемое устройство работает следующим образом.

плавленного металла, попадая на щиток, охлаждаются и кристаллизуются, образуя корку 10 (фиг. 26), а щиток нагревается и расширяется. Положение щитка 1 изменяется, пунктиром показано его положение перед сваркой (фиг. 26).

В период между сварками щиток охлаждается и занимает первоначальное положение. В процессе следующей сварки щиток опять нагревается и расширяется, а в послеи коркой 10 из закристаллизовавшихся брызг создается напряженное состояние, что

приводит к отслаиванию образующейся корки 10 (фиг. 2в). При этом отслаивание происходит самопроизвольно, без механического воздействия на корку извне. Наибольшее напряженное состояние между коркой и щитком при сварке труб 0 1420 мм на машине К-700 наблюдается после 3-4 сварок в зависимости от количества брызг, попадаемых на щиток.

Оптимальная кривизна щитка будет при

равняется в среднем 6,25 мин. Следовательно, длительность одного цикла составляет 9,25 мин. Таким образом, максимальная производительность сварочной машины в среднем может быть 6 стыков в 1 ч и более. Однако в настоящее время средняя производительность составляет 5 стыков в 1 ч. При этом на сварку и на подготовку труб к сварке затрачивается 46,2 мин, остальное время, в пересчете на 1 ч работы, 13,7 мин, затрачивается на чистку сварочной машины от брызг расплавленного металла. Необходимость в чистке появляется после сварки 4 стыков. Следовательно, производительность сварки можно увеличить, если сократить время чистки сварочной машины.

Изобретение позволяет сократить время на чистку машины в пересчете на 1 ч работы, до 4,5 мин. Следовательно, на сварку и подготовку может быть затрачено 55,5 мин. За это время, с учетом длительности одного цикла, можно сварить 6 стыков.

Положительный эффект при использовании изобретения заключается также в том, что оно улучшает тепловую защиту токо- ведущих частей машины. Это особенно ,важ- но при защите от искр токоподводов у сварочных трансформаторов. В результате трансформаторы не получают дополнительной тепловой нагрузки от расплавленных брызг металла, что значительно улучшает характеристики вторичного контура машины.

0

Формула изобретения

1.Устройство для защиты контактных стыковых сварочных машин от искр и брызг расплавленного металла, образующихся при оплавлении свариваемых деталей, содержащее искрозащиткый щиток, отличающееся тем, что, с целью по- выщения производительности контактных стыковых сварочных машин за счет улучшения условий их эксплуатации, искроза- щитный щиток выполнен изогнутым по кривой, смонтирован на контактной стыковой сварочной машине выпуклой поверхностью в сторону токоподводящих зажимов машины и

5 снабжен стягивающим элементом, ширина которого равна щирине искрозащитного щитка в изогнутом состоянии, при этом края искрозащитного щитка, параллельные его образующей, соединены со стягивающим элементом с возможностью поворота на ма0 лый угол и образованием зазора между вогнутой поверхностью искрозащитного щитка и стягивающим элементом, а отношение максимального зазора между вогнутой поверхностью изогнутого искрозащитного

5 щитка и стягивающим элементом к щирине этого элемента составляет 0,01...0,05.

2.Устройство по п. 1, отличающееся тем, что искрозащитный изогнутый щиток выполнен в виде отдельных секций.

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для контактной стыковой сварки | 1988 |

|

SU1593836A1 |

| Способ защиты узлов контактных стыковых машин от искр и брызг расплавленного металла и устройство для его осуществления | 1990 |

|

SU1780959A1 |

| Способ контактной стыковой сварки оплавлением | 1988 |

|

SU1590274A1 |

| Способ контактной стыковой сварки оплавлением | 1988 |

|

SU1479234A1 |

| Способ контактной стыковой сварки непрерывным оплавлением | 1985 |

|

SU1324793A1 |

| Устройство для защиты зоны контактной стыковой сварки | 1990 |

|

SU1719174A1 |

| Способ управления процессом стыковой сварки оплавлением | 1991 |

|

SU1757818A1 |

| Способ контактной стыковой сварки оплавлением | 1989 |

|

SU1722740A1 |

| Способ удаления внутреннего грата и устройство для его осуществления | 1986 |

|

SU1411108A1 |

| Машина для контактной стыковой сварки | 1981 |

|

SU956196A2 |

Изобретение относится к оборудованию для контактной стыковой сварки оплавлением и может быть использовано для защиты токоведущих, подвижных и иных часа Сггг;. 54;.л-.;,,. - : t t тей машин от искр и брызг расплавленного металла. Устройство позволяет повысить производительность сварочных машин за счет улучшения условий их эксплуатации. Устройство выполнено в виде изогнутого по кривой искрозащитного щитка I (Щ), стянутого элементом 2 с возможностью углового поворота на небольшой угол. Устройство монтируется выпуклой стороной в сторону токоподводящих зажимов 4 и 5 сварочной машины и принимает на себя поток искр и брызг расплавленного металла- при оплавлении. При этом Щ 1 нагревается и, удлиняясь, выпучивается. При остывании Щ 1 в перерывах между сварками он сжимается и принимает первоначальную форму. Корка 10 из остывших брызг металла самопроизвольно отслаивается от Щ. При необходимости защиты детали круглой формы (например, сварочного трансформатора) искрозащитные Щ 1 выполняют в виде секций и соответственно размещают по окружности. 1 з.п. ф-лы, 4 ил. СА:) ГчЭ 4 со 05

Фиг.1

Фиг.

| Солодовников С | |||

| А., Кучук-Яценко С | |||

| И., В | |||

| А | |||

| Сахарнов и др | |||

| Оборудование для контактной сварки рельсов и его эксплуатация | |||

| - Киев: Наукова думка, 1974, с | |||

| Приспособление для записи звуковых явлений на светочувствительной поверхности | 1919 |

|

SU101A1 |

Авторы

Даты

1987-07-23—Публикация

1986-03-05—Подача