1

(21)4876386/08 (22)22.10.90 (46)15.12.92. Бюл. № 46

(71)Институт электросварки им. Е.О.Патона

(72)С.И.Кучук-Яценко, И.Н.Мосендз, Ю.В.Швец, В.Т.Чередничок, Б.И.Казымов и И.В.Зяхор

(56)Авторское свидетельство СССР Мг 1324796, кл. В 23 К 11 /04, 1986.

Заявка Японии № 61-37381, кл. В 23 К 9/32, 1986.

(54) СПОСОБ ЗАЩИТЫ УЗЛОВ КОНТАКТНЫХ СТЫКОВЫХ МАШИН ОТ ИСКР И БРЫЗГ РАСПЛАВЛЕННОГО МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

(57)Использование: сварочное производство, для защиты токоведущих, подвижных и других узлов контактных стыковых машин от искр и брызг расплавленного металла. Сущность изобретения: между защищаемым узлом и зоной сварки устанавливают щиток, рабочую поверхность которого непрерывно поливают водой, причем толщина

Предлагаемое изобретение относится к области сварки и может быть использовано в различных типах сварочных машин, на которых сварку осуществляют методом оплавления, для защиты токоведущих, подвижных и других частей машин от искр и брызг расплавленного металла.

Известен способ и устройство для защиты отдельных частей сварочных машин для контактной сварки оплавлением от искр и брызг расплавленного металла, пути летящих искр и брызг расплавленного металла,

слоя воды соответствует максимальному размеру брызг металла, выбрасываемых из зоны сварки. Устройство для реализации способа включает искрозащитный щиток 1 к рабочей поверхности которого прикреплен трубопровод 2 для подачи воды. Трубопровод помещен в незамкнутый водосборный кожух 3, причем незамкнутая часть кожуха установлена относительно рабочей поверхности щитка с образованием щелевого отверстия 4 по всей ширине последнего. По краям щитка установлены направляющие планки, формирующие направление течения воды. После заполнения водой объема, ограниченного водосборным кожухом 3, вода через щелевое отверстие 4 поступает на рабочую поверхность щитка 1. Толщина слоя воды регулируется изменением ширины щелевого отверстия. Искры и брызги расплавленного металла попадают в слой воды, охлаждаются и большей частью уносятся потоком воды с рабочей поверхности щитка, что повышает срок службы последнего. 2 с.п.ф-лы, 2 ил.

при котором на пути летящих искр и брызг расплавленного металла устанавливают искрозащитный щиток, который защищает узлы сварочной машины. Недостатком способа и устройства является то, что после нескольких сварок щиток покрывается сплошной прочной коркой налипших брызг, которые необходимо удалять. Зто значительно снижает производительность сварочныхмашин.Устройство, осуществляющее способ, представляет собой щиток изогнутой формы, края которого

СП

с

со

О

о

О1

о

стянуты жестким элементом. В процессе сварок щиток и налипшие на него брызги проходят цикл нагрев-охлаждение, в результате чего происходит самопроизвольное отслаивание корок брызг. Такие 5 устройства позволяют повысить производительность сварочного оборудования, однако в условиях высоких температур и бомбардирования поверхности щитка летящими с большой скоростью искрами проис- 10 ходит эрозия поверхности, изменение свойств материала щитка, что в условиях интенсивной эксплуатации оборудования резко снижает положительный эффект применения защитных щитков указанной кон- 15 струкции.

Известен способ защиты поверхности щитка от брызг металла, при котором на поверхность щитка, обращенную к зоне сварки, наносят покрытия, уменьшающие 20 силу сцепления брызг с поверхностью.

Данный способ принят в качестве прототипа. Недостатком такого способа является необходимость нанесения слоя покрытия (обычно оно производится вруч- 25 ную) практически после каждого сварочного цикла. Кроме этого, существующие 6 настоящее время составы малоэффективны, особенно это проявляется при сварке оплавлением,когда на один и тот же участок 30 поверхности попадает большое количество брызг в течение сварочного цикла. Следует отметить также, что в условиях высоких температур происходит испарение покрытия, что не безвредно.для обслуживающего пер- 35 сонала. - :;. - ;.;...,- У,.С;,..,.:; .;

Цель предлагаемого изобретения состоит в повышении срока службы и надежности искрозащитного щитка.

Скорость полета частиц расплавленно- 40 го металла, покидающих искровой зазор при оплавлении, настолько высока (скорость полета брызг составляет до 50 м/сек), что для задержки брызг металла между зоной сварки и частями оборудования приня- 45 то создавать механическую преграду, а для предотвращения налипания брызг на поверхность, обращенную к зоне сварки, наносят защитный слой покрытия.

Сущность изобретения состоит в том, 50 что использование для защиты щитка непрерывно подаваемой жидкости коренным образом меняет характер взаимодействия брызг металла со щитком. Любая частица расплавленного металла, попадая в слой 55 жидкости, мгновенно охлаждается и под действием силы поверхностного натяжения, стремящейся придать телу наименьшую поверхность, приобретает форму шарика. В результате возможная поверхность контакта частицы металла со щитком резко снижается. Уменьшается также и коэффициент трения частицы о рабочую поверхность щитка. В таких условиях остывшие брызги легко уносятся потоком жидкости из зоны сварки. В результате не происходит скопление брызг металла на щитках, постоянное обновление защитного слоя обеспечивает его (слоя) постоянную температуру.

Предлагаемый способ защиты сварочных машин полностью исключает необходимость очистки щитков в процессе эксплуатации и практически снимает вопрос о длительности функционирования щитков без потери рабочих характеристик.

Особенностями предлагаемого устройства для реализации способа является следующее.

Прикрепление трубопровода подачи жидкости к нерабочей поверхности щитка позволяет избежать обыскривания самого трубопровода и образования на нем корки брызг металла, т.к. трубопровод защищен телом щитка, Установка трубопровода в водосборном кожухе позволяет после заполнения последнего жидкостью обеспечить равномерное поступление жидкости из щелевого отверстия, образованного рабочей поверхностью щитка и кожухом, в результате чего и создается на рабочей поверхности постоянно обновляемый слой. Направляющие планки, установленные по краям щитка, формируют направление течения слоя жидкости.

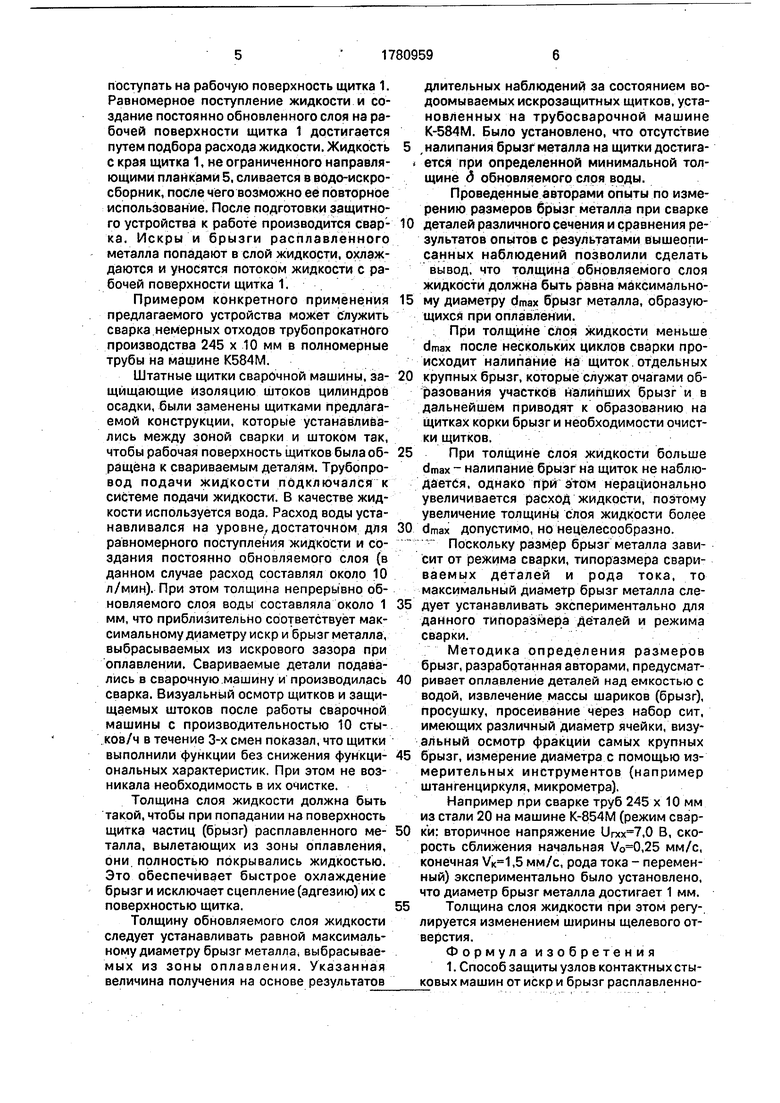

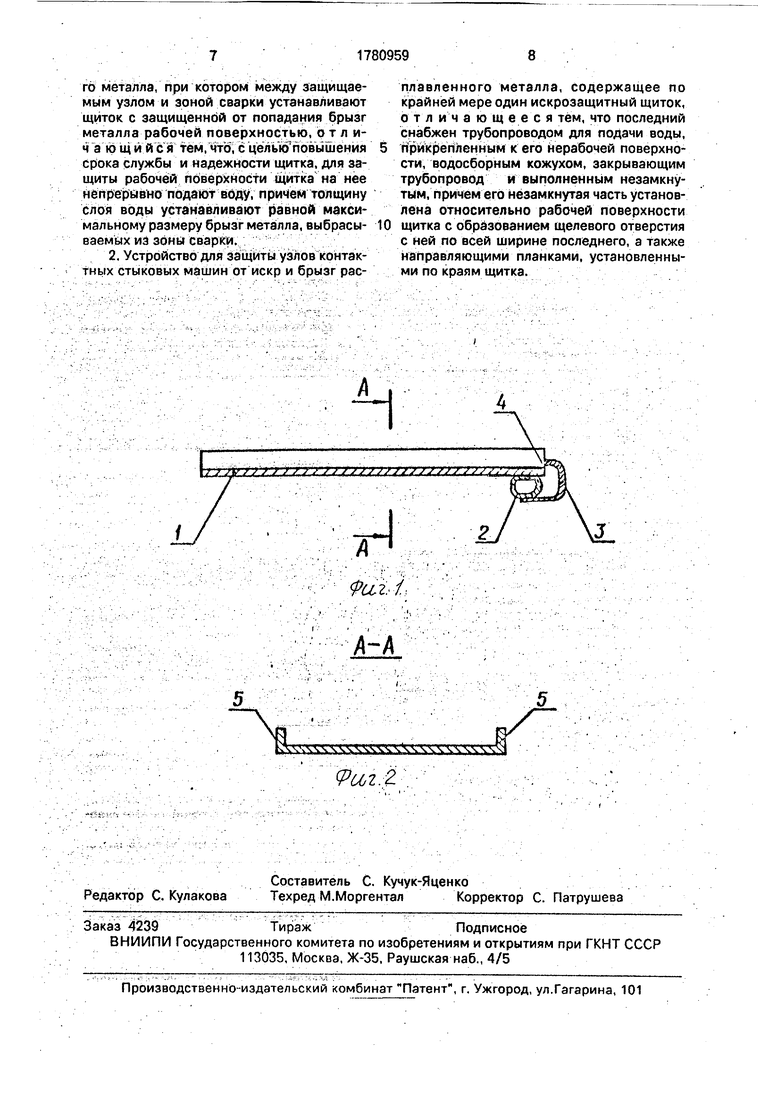

На фиг. 1 и 2 представлено схематическое изображение защитного устройства.

Устройство содержит: 1 - щиток; 2 - трубопровод для подачи жидкости; 3- водосборный кожух; 4 - щелевое отверстие; 5 - направляющие планки.

На щитке 1 со стороны нерабочей поверхности закреплен трубопровод для подачи жидкости 2, который закрыт водосборным кожухом 3. Между кожухом 3 и рабочей поверхностью щитка 1 выполнено щелевое отверстие 4. По краям щитка 1 установлены направляющие планки 5.

Способ защиты от искр и брызг расплавленного металла с помощью предлагаемого устройства реализуется следующим образом. Перед сваркой между зоной сварки и защищаемым участком сварочной машины устанавливается щиток 1 так, чтобы его рабочая поверхность была обращена к зоне сварки. Трубопровод подачи жидкости 2 подключается к системе подачи жидкости. После заполнения жидкостью объема, ограниченного водосборным кожухом 3, жидкость через щелевое отверстие 4 начинает

поступать на рабочую поверхность щитка 1. Равномерное поступление жидкости и создание постоянно обновленного слоя на рабочей поверхности щитка 1 достигается путем подбора расхода жидкости. Жидкость с края щитка 1, не ограниченного направляющими планками 5, сливается в водо-искро- сборник, после чего возможно ее повторное использование. После подготовки защитного устройства к работе производится сварка. Искры и брызги расплавленного металла попадают в слой жидкости, охлаждаются и уносятся потоком жидкости с рабочей поверхности щитка 1.

Примером конкретного применения предлагаемого устройства может служить сварка немерных отходов трубопрокатного производства 245 х 10 мм в полномерные трубы на машине К584М.

Штатные щитки сварочной машины, защищающие изоляцию штоков цилиндров осадки, были заменены щитками предлагаемой конструкции, которые устанавливались между зоной сварки и штоком так, чтобы рабочая поверхность щитков была обращена к свариваемым деталям. Трубопровод подачи жидкости подключался к системе подачи жидкости. В качестве жидкости используется вода. Расход воды устанавливался на уровне, достаточном для равномерного поступления жидкости и создания постоянно обновляемого слоя (в данном случае расход составлял около 10 л/мин). При этом толщина непрерывно обновляемого слоя воды составляла около 1 мм, что приблизительно соответствует максимальному диаметру искр и брызг металла, выбрасываемых из искрового зазора при оплавлении. Свариваемые детали подавались в сварочную машину и производилась сварка. Визуальный осмотр щитков и защищаемых штоков после работы сварочной машины с производительностью 10 стыков/ч в течение 3-х смен показал, что щитки выполнили функции без снижения функциональных характеристик, При этом не возникала необходимость в их очистке.

Толщина слоя жидкости должна быть такой, чтобы при попадании на поверхность щитка частиц (брызг) расплавленного металла, вылетающих из зоны оплавления, они полностью покрывались жидкостью. Это обеспечивает быстрое охлаждение брызг и исключает сцепление (адгезию) их с поверхностью щитка.

Толщину обновляемого слоя жидкости следует устанавливать равной максимальному диаметру брызг металла, выбрасываемых из зоны оплавления. Указанная величина получения на основе результатов

длительных наблюдений за состоянием во- доомываемых искрозащитных щитков, установленных на трубосварочной машине К-584М. Было установлено, что отсутствие 5 налипания брызг металла на щитки достига- . ется при определенной минимальной толщине б обновляемого слоя воды.

Проведенные авторами опыты по измерению размеров брызг металла при сварке

0 деталей различного сечения и сравнения результатов опытов с результатами вышеописанных наблюдений позволили сделать вывод, что толщина обновляемого слоя жидкости должна быть равна максимально5 му диаметру dmax брызг металла, образующихся при оплавлении.

При толщине слоя жидкости меньше dmax после нескольких циклов сварки происходит налипание на щиток отдельных

0 крупных брызг, которые служат очагами образования участков налипших брызг и в дальнейшем приводят к образованию на щитках корки брызг и необходимости очистки щитков.

5 При толщине слоя жидкости больше dmax налипание брызг на щиток не наблюдается, однако при этом нерационально увеличивается расход жидкости, поэтому увеличение толщины слоя жидкости более

0 dmax допустимо, но нецелесообразно.

Поскольку размер брызг металла зависит от режима сварки, типоразмера свариваемых деталей и рода тока, то максимальный диаметр брызг металла сле5 дует устанавливать экспериментально для данного типоразмера деталей и режима сварки.

Методика определения размеров брызг, разработанная авторами, предусмат0 ривает оплавление деталей над емкостью с водой, извлечение массы шариков (брызг), просушку, просеивание через набор сит, имеющих различный диаметр ячейки, визуальный осмотр фракции самых крупных

5 брызг, измерение диаметра с помощью измерительных инструментов (например штангенциркуля, микрометра).

Например при сварке труб 245 х 10 мм из стали 20 на машине К-854М (режим свар0 ки: вторичное напряжение ,0 В, скорость сближения начальная ,25 мм/с, конечная ,5 мм/с, рода тока - переменный) экспериментально было установлено, что диаметр брызг металла достигает 1 мм.

5 Толщина слоя жидкости при этом регулируется изменением ширины щелевого отверстия.

Формула изобретения

1. Способ защиты узлов контактных стыкрвых машин от искр и брызг расплавленного металла, при котором между защищаемым узлом и зоной сварки устанавливают щиток с защищенной от попадания брызг металла рабочей поверхностью, отличающийся тем, что, с целью повышения срока службы и надежности щитка, для защиты рабочей поверхности щитка на нее непрерывно подают воду, причем толщину слоя воды устанавливают равной максимальному размеру брызг металла, выбрасываемых из зоны сварки.

2. Устройство для защиты узлов контактных стыковых машин от искр и брызг рас

плавленного металла, содержащее по крайней мере один искроэащитный щиток, отличающееся тем, что последний снабжен трубопроводом для подачи воды, прикрепленным к его нерабочей поверхности, водосборным кожухом, закрывающим трубопровод и выполненным незамкнутым, причем его незамкнутая часть установлена относительно рабочей поверхности щитка с образованием щелевого отверстия с ней по всей ширине последнего, а также направляющими планками, установленными по краям щитка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для защиты контактных стыковых сварочных машин от искр и брызг расплавленного металла | 1986 |

|

SU1324796A1 |

| Машина для контактной стыковой сварки | 1988 |

|

SU1593836A1 |

| Способ контактной стыковой сварки оплавлением | 1988 |

|

SU1590274A1 |

| Способ контактной стыковой сварки оплавлением | 1988 |

|

SU1479234A1 |

| Устройство для защиты зоны контактной стыковой сварки | 1990 |

|

SU1719174A1 |

| Машина для контактной стыковой сварки | 1981 |

|

SU956196A2 |

| Способ удаления внутреннего грата и устройство для его осуществления | 1986 |

|

SU1411108A1 |

| Способ управления процессом стыковой сварки оплавлением | 1991 |

|

SU1757818A1 |

| Машина для контактной стыковой сварки | 1981 |

|

SU986677A1 |

| Камера для контактной стыковой сварки оплавлением | 1989 |

|

SU1691001A1 |

j г ) f }JjJfjfjmffff}jmJ.

V

КЛлЛУ |

-А-1 Л

А

А

Фиг 1

А-А

О

Г

Авторы

Даты

1992-12-15—Публикация

1990-10-22—Подача