Изобретение относится к контактной стыковой сварке деталей преимущественно с большим поперечньм сечением.

Цель изобретения - упрощение способа, а также повышение эффективности защиты зоны соединения от контакта с воздухом при вертикальном располо- , жении свариваемых деталей.

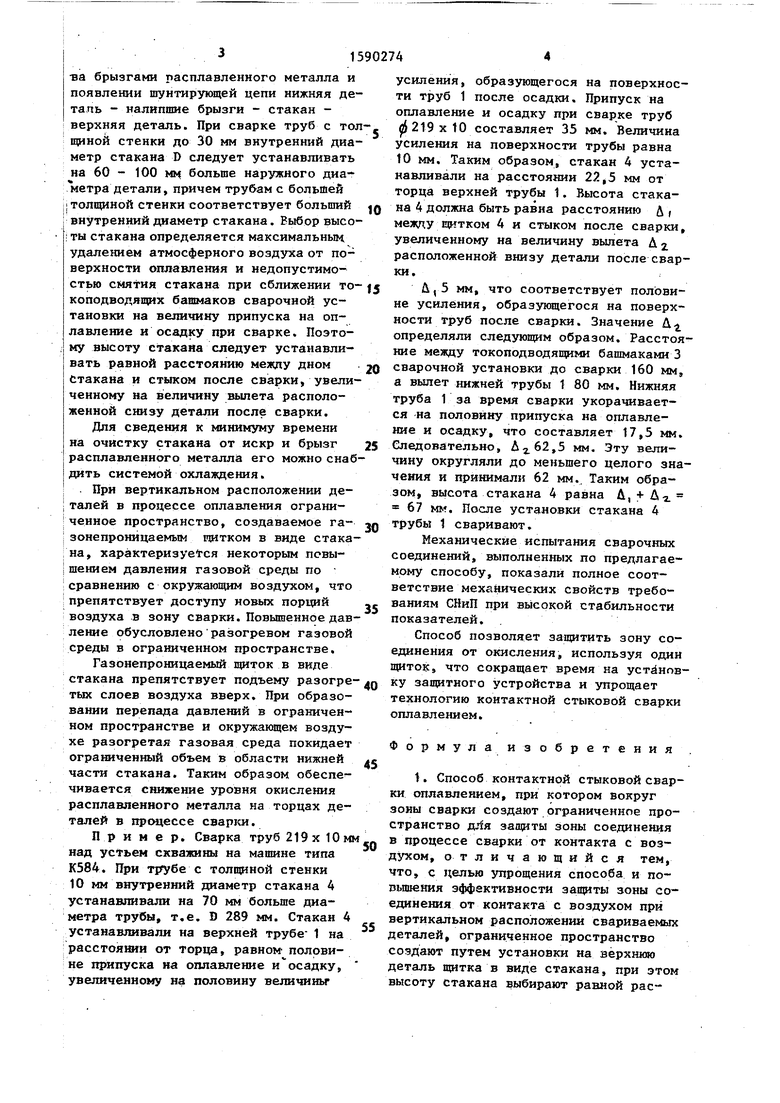

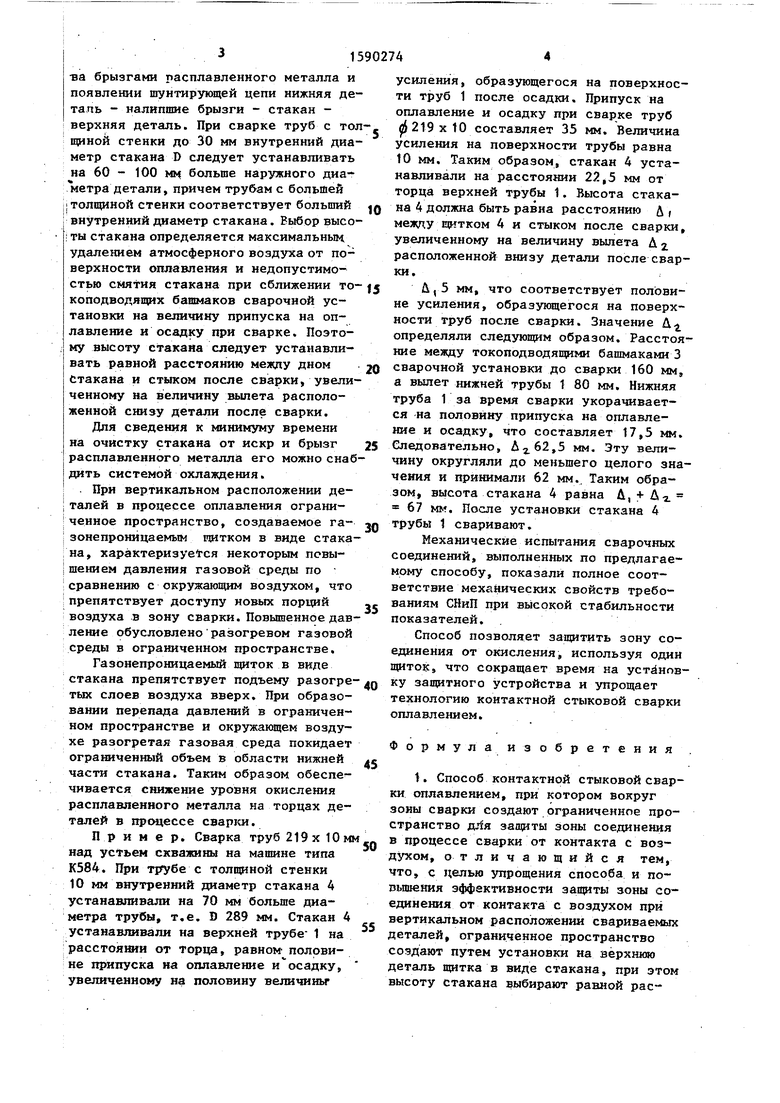

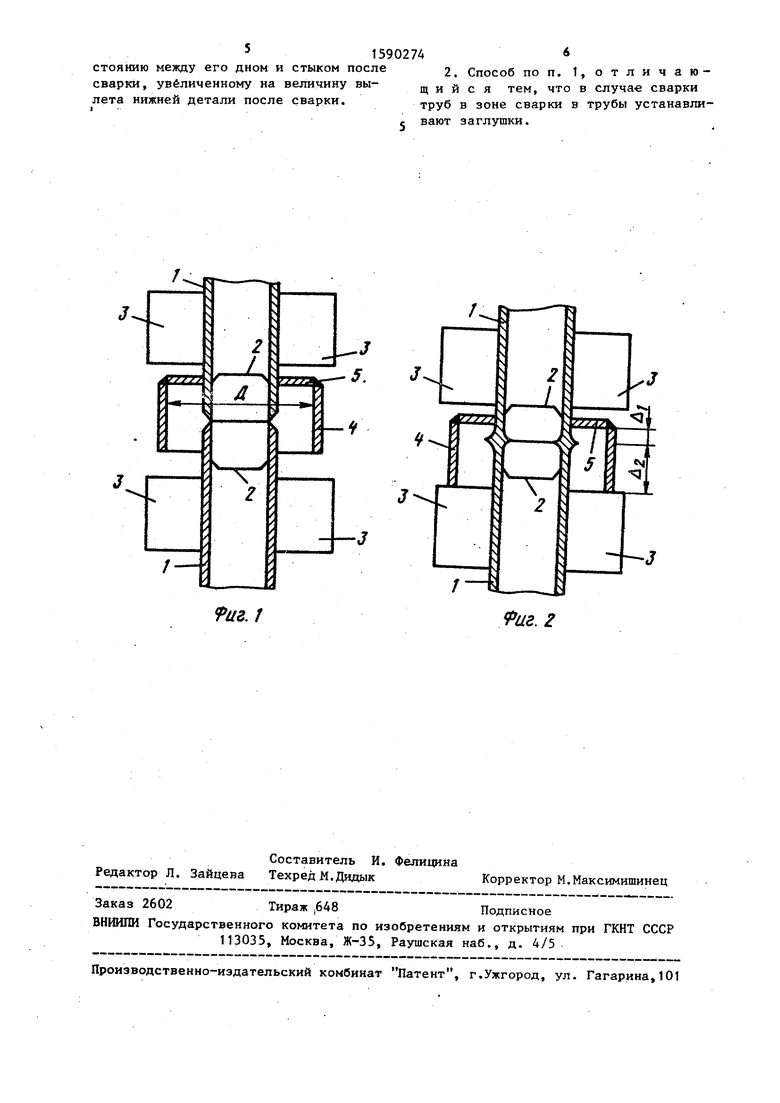

На фиг. 1 показаны трубы с установленным защитным щитком до сварки; на фиг, 2 - то же, после сварки.

Способ осуществляют следзтощим образом.

До сварки в трубы 1 (фиг. 1) устанавливают заглушки 2 для предотвращения поступления воздуха через проходное сечение. Заглушки 2 изготавливаются из газонепроницаемого материала и устанавливаются независимо или совместно с внутренним гратос1шмателем. После зажатия труб 1 токоподводящими башмаками 3 сварочной установки на наружную поверхность верхней трубы 1 устанавливают щиток 4, имеющий форму стакана, дном 5 вверх. Внутренний диаметр D стакана 4 подбирают из условий максимального уменьшения объема ограниченного пространства и отсутствия короткого замыкания, возможнЪ б ttpif заполнении ограниченного пространстУ1

-J

j -ва брызгами расплавленного металла и I появлении шунтирунядей цепи нижняя де 1 тапь - налипшие брызги - стакан - верхняя деталь. При сварке труб с то щиной стенки до 30 мм внутренний диаметр стакана D следует устанавга1вать на 60 - 100 М1 больше наружного диаметра детали, причем трубам с большей j|толщиной стенки соответствует больший I внутренний диаметр стакана. Выбор высо ; ты стакана определяется максимальным удалением атмосферного воздуха от поверхности оплавления и недопустимостью смятия стакана при сближении то коподводящих башмаков сварочной установки на величину припуска на оплавление и осадку при сварке. Поэтому высоту стакана следует устанавливать равной расстоянию между дном Стакана и стыком после сварки, увеличенному на величину выпета расположенной снизу детали после сварки.

Для сведения к минимуму времени на очистку стакана от искр и брызг расплавленного металла его можно снабдить системой охлаждения.

При вертикальном расположении де- талей в процессе оплавления ограни- 1 ченное пространство, создаваемое га- ; зонепроницаемым изнтком в виде стака- : на, характеризуе ся некоторым повы- i шением давления газовой среды по ;сравнению с окружающим воздухом, что ;препятствует доступу новых порций воздуха в зону сварки. Повышенное давление обусловлено разогревом газовой среды в ограниченном пространса ве. Газонепроницаемый щиток в виде стакана препятствует подъему разогре- тых слоев воздуха вверх. При образовании перепада давлений в ограниченном пространстве и окружающем воздухе разогретая газовая среда покидает ограниченный объем в области нижней части стакана. Таким образом обеспе - чивается снижение уровня окисления расплавленного металла на торцах деталей в процессе сварки.

Пример. Сварка труб 219 х 10мм над устьем скважины на машине типа К584. При Т1Уубе с толпщной стенки 10 мм внутренний диаметр стакана 4 устанавливали на 70 мм больше диаметра трубы, т.е. D 289 мм. Стакан 4 устанавливали на верхней трубе- 1 на расстоянии от торца, равном половине припуска на оплавление и осадку, увеличенному не половину величины

. «А j 20

25 пдд дв

O

5

усиления, образующегося на поверхности труб 1 после осадки. Припуск на оплавление и осадку при сварке труб 219 X 10 составляет 35 мм. Величина усиления на поверхности трубы равна 10 мм. Таким образом, стакан 4 устанавливали на расстоянии 22,5 мм от торца верхней трубы 1. Высота стакана 4 должна быть равна расстоянию Д , щитком 4 и стыком после сварки, увеличенному на величину вылета Д, расположенной внизу детали после сварки.

Л, 5 мм, что соответствует половине усиления, образующегося на поверхности труб после сварки. Значение Д определяли следующим образом. Расстояние между токоподводящими башмаками 3 сварочной установки до сварки 160 мм, а вылет нижней трубы I 80 мм. Нижняя труба 1 за время сварки укорачивается на половину припуска на оплавление и осадку, что составляет 17,5 мм. Следовательно, А 2. 62,5 мм. Эту величину округляли до меньшего целого значения и принимали 62 мм.. Таким образом, высота стакана 4 равна Д, + Д 67 . После установки стакана 4 трубы 1 сваривают.

Механические испытания сварочных соединений, выполненных по предлагаемому способу, показали полное соответствие механических свойств требованиям СНиП при высокой стабильности показателей.

Способ позволяет защитить зону соединения от окисления, используя один пщток, что сокращает время на устйнов- ку защитного устройства и упрощает технологию контактной стыковой сварки оплавлением.

Формул а из обретения

1. Способ контактной стыковой сварки оплавлением, при котором вокруг зоны сварки создают ограниченное пространство fviK защиты зоны соединения в процессе сварки от контакта с воздухом, отличающийся тем, что, с целью упрощения способа и по- вьшюния эффективности запреты зоны соединения от контакта с воздухом при вертикальном расположении свариваемых деталей, ограниченное пространство создают путем установки на верхнюю деталь щитка в виде стакана, при этом высоту стакана выбирают равной рас 15902744

стоянию между его дном и стыком после 2. Способ по п. 1, отличаю- сварки, увеличенному на величину вы- щ и и с я тем, что в случае сварки

лета нижней детали после сварки.

труб в зоне сварки в трубы устанавли- с вают заглушки.

труб в зоне сварки в трубы устанавли- с вают заглушки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контактной стыковой сварки оплавлением | 1988 |

|

SU1479234A1 |

| Способ защиты узлов контактных стыковых машин от искр и брызг расплавленного металла и устройство для его осуществления | 1990 |

|

SU1780959A1 |

| Устройство для защиты контактных стыковых сварочных машин от искр и брызг расплавленного металла | 1986 |

|

SU1324796A1 |

| Способ управления процессом стыковой сварки оплавлением | 1991 |

|

SU1757818A1 |

| Способ контактной стыковой сварки оплавлением | 1989 |

|

SU1722740A1 |

| Способ контактной стыковой сварки оплавлением с осадкой | 1989 |

|

SU1682081A1 |

| Способ контактной стыковой сварки оплавлением | 1983 |

|

SU1125111A1 |

| Способ контактной стыковой сварки оплавлением | 2017 |

|

RU2644484C1 |

| Способ контактной стыковой сварки оплавлением | 1989 |

|

SU1632694A1 |

| Способ контактной стыковой сварки оплавлением разнотолщинных деталей | 1983 |

|

SU1094697A1 |

Изобретение относится к способам контактной стыковой сварки деталей преимущественно с большим поперечным сечением и может быть использовано в различных отраслях промышленности. Цель изобретения - упрощение способа и повышение эффективности защиты зоны соединения от контакта с воздухом при вертикальном расположении деталей. Вокруг зоны сварки создают ограниченное пространство, которое защищает зону соединения в процессе сварки от контакта с воздухом. Ограниченное пространство создают путем установки на верхнюю деталь щитка в виде стакана и закрепляют его на детали донышком вверх. Высоту стакана выбирают равной расстоянию между его дном и стыком после сварки, увеличенному на величину вылета детали, расположенной снизу, после сварки. В случае сварки труб внутри них в зоне сварки устанавливают заглушки. Способ позволяет защитить зону соединения от окисления, используя один щиток-стакан. Это сокращает время на установку защитного устройства и упрощает технологию сварки. 1 з.п.ф-лы, 2 ил.

. /

. г

| Способ контактной стыковой сварки оплавлением | 1988 |

|

SU1479234A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-09-07—Публикация

1988-10-03—Подача