со

о о

Изобретение относится к стекольной промышленности и может быть использовано для термической полировки экранов электронно-лучевых трубок.

Цель изобретения - повыиение качества при полировке прямоугольных , экранов электронно-лучевых трубок из щелочно-силикатного стекла.

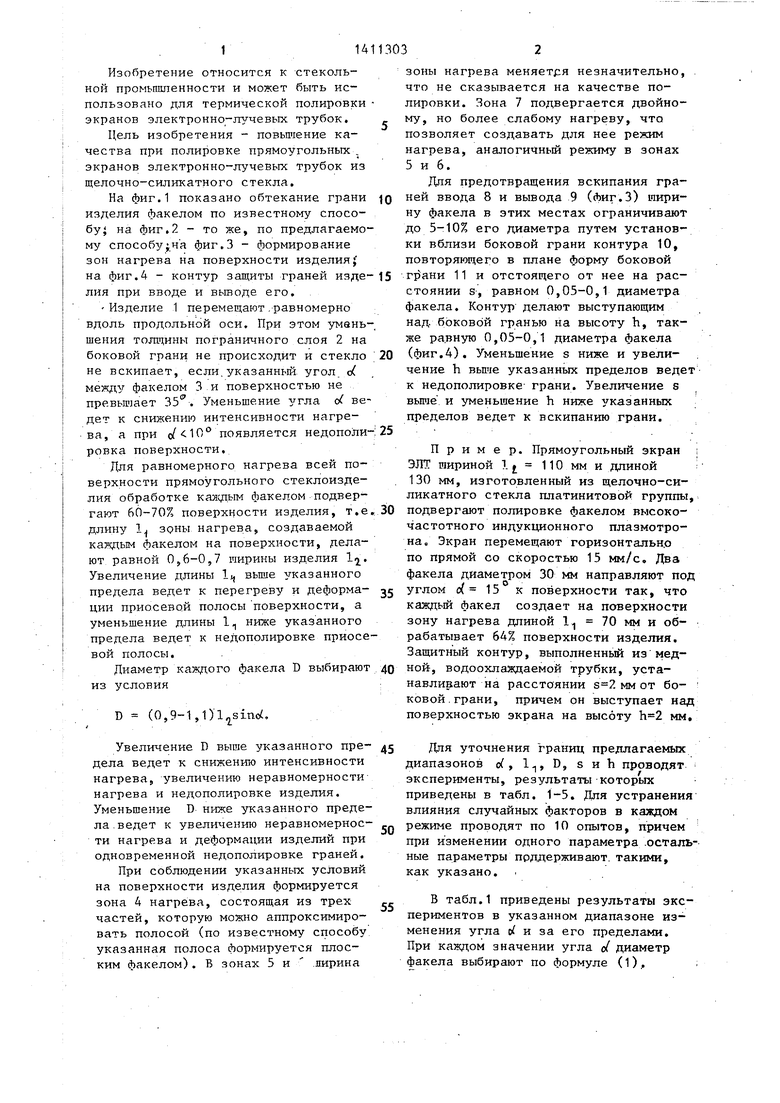

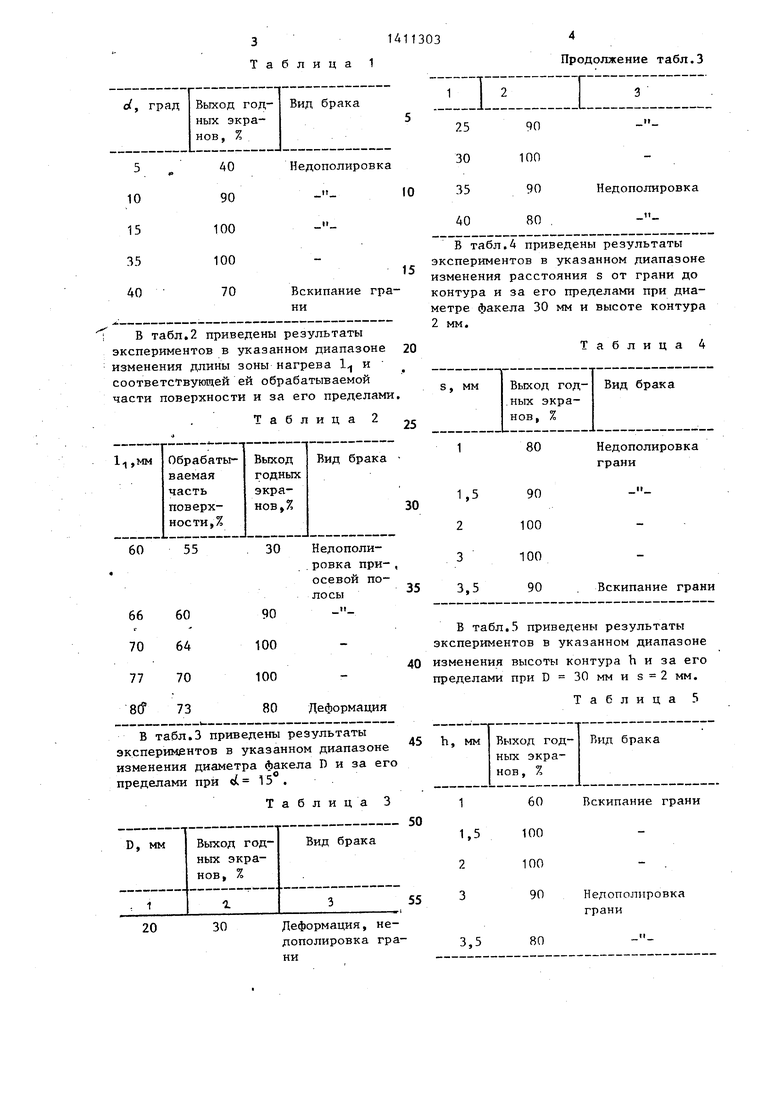

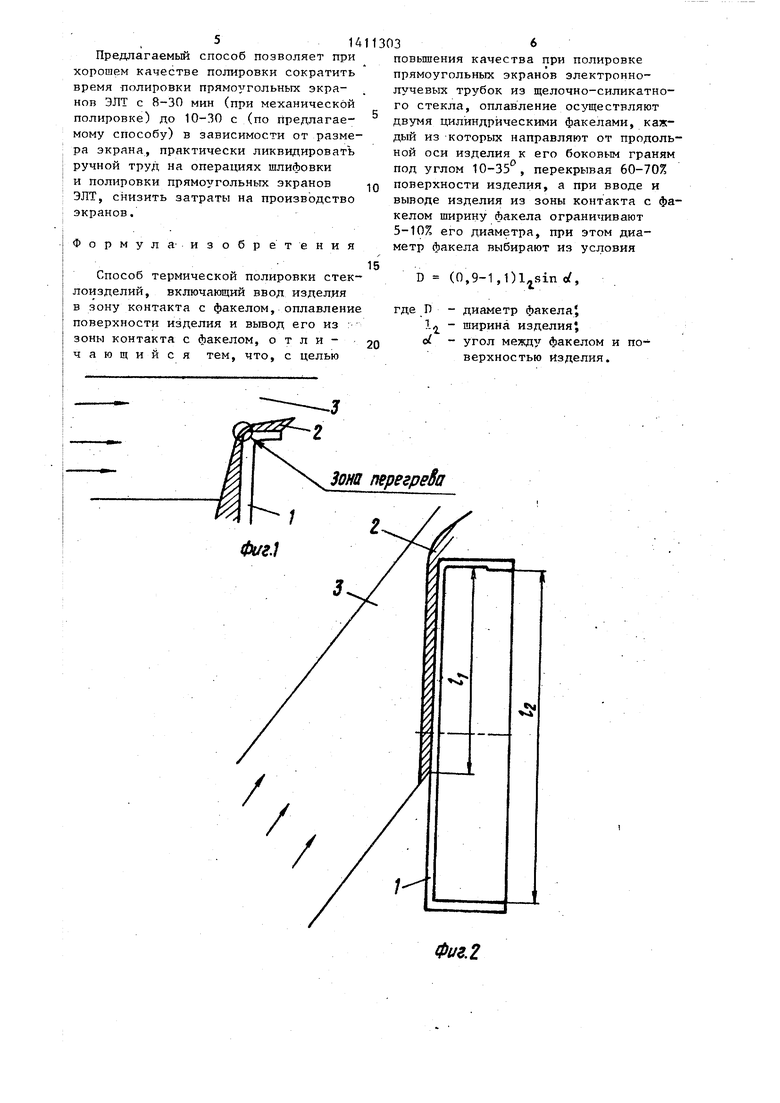

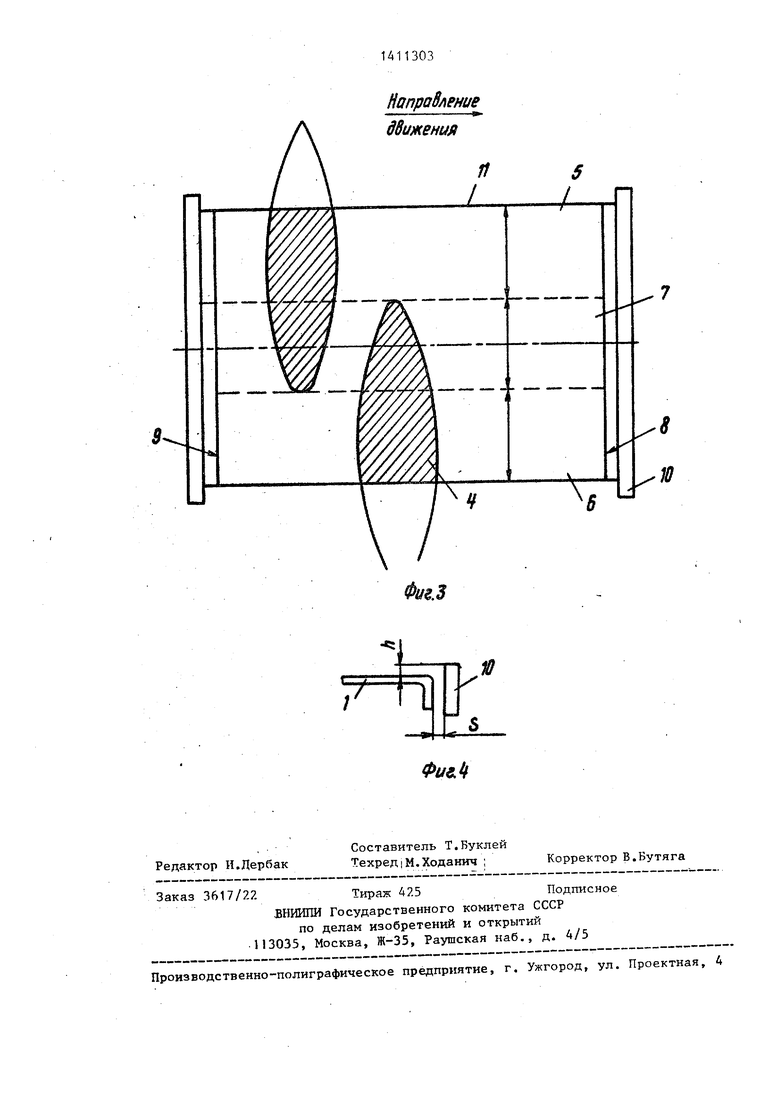

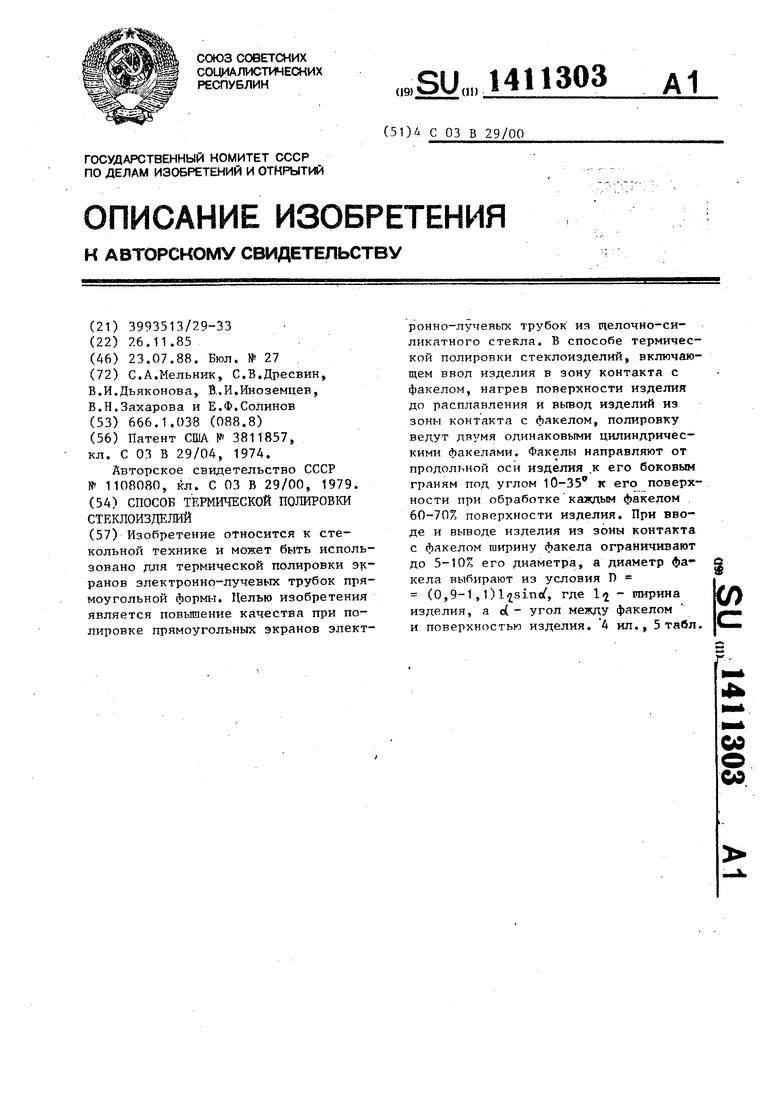

На фиг.1 показано обтекание грани изделия факелом по известному способу на фиг.2 - то же, по предлагаемому способуjHa фиг.З - формирование зон нагрева на поверхности изделияJ на фиг.4 - контур защиты граней изде ЛИЯ при вводе и вьшоде его.

Изделие 1 перемещают.равномерно вдоль продольной оси. При этом умань шения толщины пограничного слоя 2 на боковой грани не происходит и стекло не вскипает, если, указанньй, угол о( между факелом 3 и поверхностью не превышает 35. Уменьшение угла о ведет к снижению интенсивности нагрева, а при (/ 10° появляется недополи ровка поверхности.

Для равномерного нагрева всей поверхности прямоугольного стеклоизде- лия обработке каяодым факелом подвергают 60-70% поверхности изделия, т.е длину 1а зрны нагрева, создаваемой каждым факелом на поверхности, делают равной 0,6-0,7 ширины изделия l,. Увеличение длины It, вьше указанного предела ведет к перегреву и деформа- ции приосевой полосы поверхности, а уменьшение длины 1 ниже указанного предела ведет к неДополировке приосевой полосы.

Диаметр каждого факела D выбирают

из условия

D (0,9-1,1)(,

зоны нагрева меняется незначительно, что не сказывается на качестве полировки. Зона 7 подвергается двойному, но более слабому нагреву, что позволяет создавать для нее режим нагрева, аналогичный режиму в зонах 5 и 6.

Для предотвращения вскипания граней ввода 8 и вывода 9 (Аиг.З) ширину факела в этих местах ограничивают до 5-10% его диаметра путем установки вблизи боковой грани контура 10, повторяющего в плане форму боковой грани 11 и отстоящего от нее на расстоянии S, равном 0,05-0,1 диаметра факела. Контур делают выступающим над. боковой гранью на высоту h, также равную 0,05-0,1 диаметра факела (фиг.4). Уменьшение s ниже и увели- чение h вьш1е указанных пределов веде к недополировке грани. Увеличение s вьпче и уменьшение h ниже указанных пределов ведет к вскипанию грани.

Пример. Прямоугольный экран ЭЛТ шириной 1J 110 мм и длиной 130 мм, изготовленный из щелочно-силикатного стекла платинитовой группы подвергают полировке факелом высокочастотного индукционного плазмотрона Экран перемещают горизонтально по прямой со скоростью 15 мм/с. Два факела диаметром 30 мм направляют по углом о( 15 к поверхности так, что каждый факел создает на поверхности зону нагрева длиной 1 70 мм и обрабатывает 64% поверхности изделия. Защитн ый контур, выполненный из медной, водоохлаждаемой трубки, устанавливают на расстоянии мм от бо- ковой.грани, причем он выступает над поверхностью экрана на высоту мм

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термополировки поверхности стеклоизделий высокочастотной индукционной плазмой | 1990 |

|

SU1712325A1 |

| Способ полировки стеклоизделий | 1987 |

|

SU1571005A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПОЛИРОВКИ СТЕКЛОИЗДЕЛИЙ И ГОРЕЛКА ДЛЯ ТЕРМИЧЕСКОЙ ПОЛИРОВКИ СТЕКЛОИЗДЕЛИЙ | 1992 |

|

RU2081068C1 |

| ЭЛЕКТРОННО-ЛУЧЕВАЯ ТРУБКА | 1993 |

|

RU2066896C1 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА СТЕКЛЯННЫХ НИТЕЙ ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА | 2020 |

|

RU2749757C1 |

| ТРЕХЦВЕТНАЯ ЭЛЕКТРОННО-ЛУЧЕВАЯ ТРУБКА ДЛЯ ТЕЛЕВИЗИОННЫХ ЭКРАНОВ МАССОВОГО ПОЛЬЗОВАНИЯ | 1986 |

|

RU1426339C |

| СПОСОБ МОНТАЖА ЛЕНТОЧНОЙ ВЗРЫВОЗАЩИТЫ ЭЛЕКТРОННО-ЛУЧЕВОЙ ТРУБКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

RU2006100C1 |

| СПОСОБ ЭЛЕКТРОФОТОГРАФИЧЕСКОГО ИЗГОТОВЛЕНИЯ КОНСТРУКЦИИ ЛЮМИНЕСЦЕНТНОГО ЭКРАНА НА ПОДЛОЖКЕ ДЛЯ ИСПОЛЬЗОВАНИЯ В ЭЛЕКТРОННО-ЛУЧЕВОЙ ТРУБКЕ | 1989 |

|

RU2020637C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛАЗЕРНОГО ЭКРАНА ЭЛЕКТРОННО-ЛУЧЕВОЙ ТРУБКИ | 1991 |

|

RU2010377C1 |

| ЦВЕТНОЕ ПРОЕКЦИОННОЕ УСТРОЙСТВО (ВАРИАНТЫ) | 1994 |

|

RU2082206C1 |

Изобретение относится к стекольной технике и может быть использовано для термической полировки эр- ранов электронно-лучевых трубок прямоугольной формы. Целью изобретения является повышение качества при полировке прямоугольных экранов электронно-лучевых трубок из щелочно-си- ликатного стекла. В способе термической полировки стеклоизделий, включающем ввод изделия в зону контакта с факелом, нагрев поверхности изделия до расплавления и вьгеод изделий из зоны контакта с факелом, полировку ведут двумя одинаковыми цилиндрическими факелами. Факелы направляют от продольной оси изделия .к его боковым граням под углом 10-35 к его поверхности при обработке каждым факелом 60-70% поверхности изделия. При вводе и выводе изделия из зоны контакта с факелом ширину факела ограничивают до 5-10% его диаметра, а диаметр факела выбирают из условия В

Увеличение П выше указанного предела ведет к снижению интенсивности нагрева, увеличению неравномерности- нагрева и недополировке изделия. Уменьшение D ниже указанного предела, ведет к увеличению неравномерности нагрева и деформации изделий при одновременной недополировке граней.

При соблюдении указанных условий на поверхности изделия формируется зона 4 нагрева, состоящая из трех частей, которую можно аппроксимировать полосой (по известному способу указанная полоса формируется плоским Лакелом) . В зонах 5 и .лирина

Для уточнения границ предлагаемых диапазонов о(, 1, D, s иЬ проводят эксперименты, результаты которых приведены в табл. 1-5. Для устранения влияния случайных факторов в каждом

режиме проводят по 10 опытов, причем при изменении одного параметра остальные параметры прддерживают. такими, как указано.

В табл.1 приведены результаты экспериментов в указанном диапазоне изменения угла ( и за его пределами. При каждом значении угла oi диаметр факела выбирают по формуле (1), ;

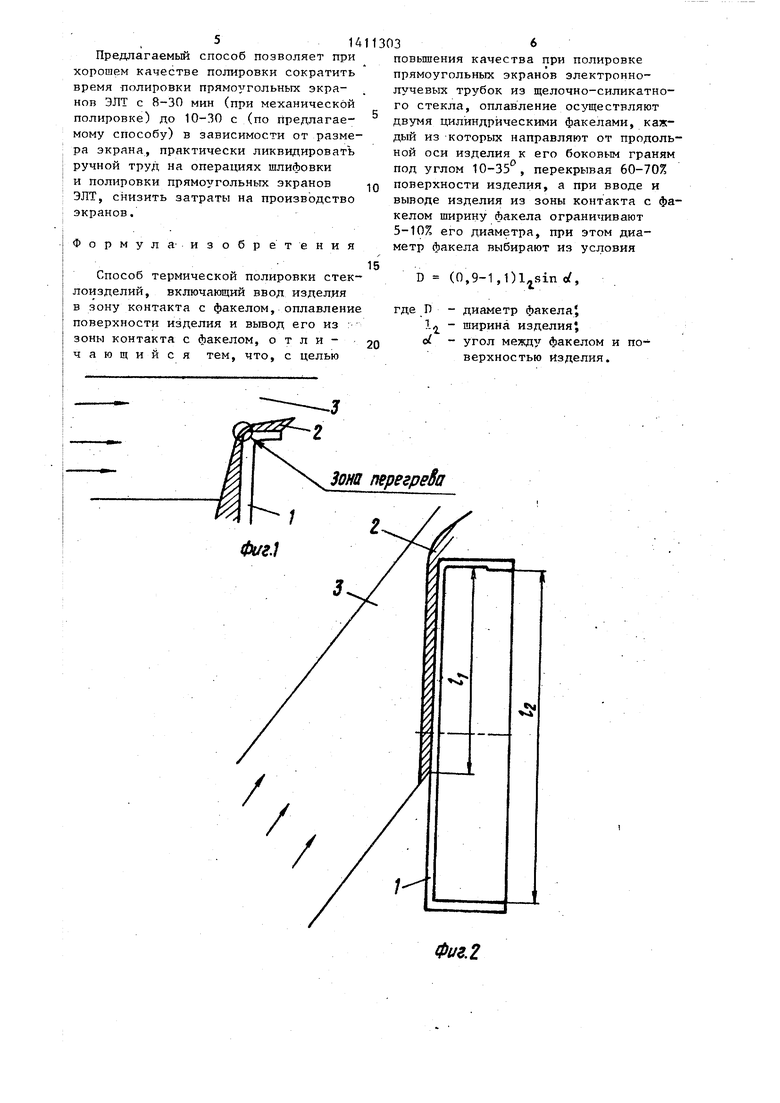

Таблица 1

i В табл.2 приведены результаты экспериментов в указанном диапазоне изменения длины зоны нагрева 1 и соответствующей ей обрабатываемой части поверхности и за его пределами.

Таблица 2

55

30 Недополи.ровка при- , осевой полосы

В табл.3 приведены результаты экспериментов в указанном диапазоне изменения диаметра факела D и за его пределами при «(15.

Таблица 3

30

Деформация, не- дополировка грани

Продолжение табл.3

В табл.4 приведены результаты экспериментов в указанном диапазоне изменения расстояния s от грани до контура и за его пределами при диаметре факела 30 мм и высоте контура 2 мм.

Таблица 4

25

80 Недополировка грани

35

В табл.5 приведены результаты экспериментов в указанном диапазоне изменения высоты контура h и за его пределами при В 30ммиз 2мм.

S

Таблица

45

5- U

Предлагаемый способ позволяет при хорошем качестве полировки сократить время лолировки прямоугольных экранов ЭЛТ с 8-ЗП мин (при механической полировке) до 10-30 с (по Предлагаемому способу) в зависимости от размера экрана, практически ликвидировать ручной труд на операциях шлифовки и полировки прямоугольных экранов ЭЛТ, снизить затраты на производство экранов.

Формул аизобретения

Способ термической полировки стек- лоизделий, включающий ввод изделия в зону контакта с факелом, оплавление поверхности изделия и вьшод его из : зоны контакта с факелом, отличающийся тем, что, с целью

Зона перегреЗа

Фиг.

113036

повьшения качества при полировке прямоугольных экранов электроннолучевых трубок из щелочно-силикатнодвумя цилиндрическими факелами, каждый из которых направляют от продольной оси изделия к его боковым граням под углом 10-35 , перекрывая 60-70% поверхности изделия, а при вводе и выводе изделия из зоны контакта с факелом ширину факела ограничивают 5-10% его диаметра, при этом диаметр факела выбирают из условия

D (0,9-1,1),

где D - диаметр факелаJ 1, - ширина изделия с/ - угол между факелом и поверхностью изделия.

Фиг. 2

Напрабление

| Патент США N 3811857, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ термической полировки стеклоизделий | 1979 |

|

SU1108080A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1988-07-23—Публикация

1985-11-26—Подача