Изобретение относится к литейному производству и может быть использовано для получения отливок, работающих в условиях ударно-абразивного износа.

Целью изобретения является повыше мие пластичности, ударной вязкости и износостойкости стали.

Сплав для легирования содержит, мас.%:

Марганец 55-80 Кремний1-4

Титан0,3-3

Азот0,3-4,5

Углерод3-6

, Ванадий0,5ЖелезоОстальное

При этом соотношение суммы нитри- дообразующих элементов ванадия и титана к азоту равно 0,8-14,

Повышение содержания в сплаве марганца до 55-80% и углерода до 3-6% способствует получению в обрабатываемой стали чистоаустенитной структуры, характеризующейся высокой пластичностью и ударной вязкостью. Упрочнение матрицы углеродом, образующим раствор внедрения, повышает износостойкость. Снижение верхнего предела содержания кремния с 10 до 4% благоприятно сказывается на структуре о рабатьшаемой стали, приводит к более полному растворению карбидов при термообработке и повышению пластических свойств стали, Повьшение нижнего предела содержания кремния с 0,2 до 1% обусловлено необходимостью образования хорошо раскисленной стали.

Дополнительное введение в состав сплава ванадия и изменение пределов содержания в нем титана и азота необходимо для образования комплексного модификатора азот+титан+ванадий с оптимальным соотношением компонентов. Образование комплексного модификатора в сочетании с предложенными интервалами содержания марганца, углерода и кремния в сплаве приводит к появлению новых эффектов, обеспечи 1вающих существенное улучшение показателей механических свойств и износостойкости обрабатываемой стали. Титан и азот, входяш;ие в состав сппава, образуют мелкодисперсные нитриды титана, служащие центрами первичной, кристаллизации и устраняющие транскристаллизационный характер

затвердевания сталей со значительным количеством марганца. Одновременно ванадий и растворенный, не связанный

в нитриды, азот являются .в расплаве поверхностно-активными веществами, Они тормозят рост зародышей кристаллизации и тем самым способствуют измельчению зерна и вовлечению в про- цесс затвердевания подавляющего большинства нитридов титана. Это обусловливает получение в микроструктуре мелкого зерна с включениями нитридов, распределенных равномерно по его объему.

При термообработке полученной стали (900-1 ) растворенный азот и ванадий образуют мелкодисперсные нитриды ванадия, которые вводят искажения в кристаллическую решетку, способствуют увеличению наклепыва- емости стали в процессе работы и увеличению износостойкости.

Упомянутые эффекты наиболее полно проявляются при соотношении нит- ридообразующих элементов (титан+ва- надий) к азоту,равном 0,8-14, Если это соотношение ниже 0,8, то затрудняется процесс первичного и вторичногр нитридообразования, что ведет к росту зерна и падению пластических характеристик обрабатываемой стали, При увеличении соотношения вьшде 14 возникают хрупкие ннтерметаллические

соединения, снижающие ударную вязкость обрабатьшаемой стали. Кроме того, неоправданно увеличивается количество дорогостоящих элементов в сплаве и его стоимость.

Структура стали, обработанной

предлагаемой лигатурой, характеризу- . ется мелкодисперсным строением, очень тонкими и чистыми границами зерен и наличием большого количества

мелких нитридов и карбонитридов,равномерно распределенных в основе зерна. Образованием такой структуры стали при обработке предлагаемой лигатурой и обуславливает повьш1ение износостойкости, пластичности и ударной вязкости стали.

Пример. Сплавы предлагаемого и исходного составов получали сплавлением компонентов в плазменно-индук- ционной печи, В качестве шихты использовали ферромарганец ФМн 78 и ФМн 1,5 (ГОСТ 4755-70), ферротитан Ти 1, ТИ 2 (ГОСТ 4761-67), фе ровя

3 „ 1359326 надий БД 1 (ГОСТ 4760-49) и газообразный азот (ГОСТ 9293-74).

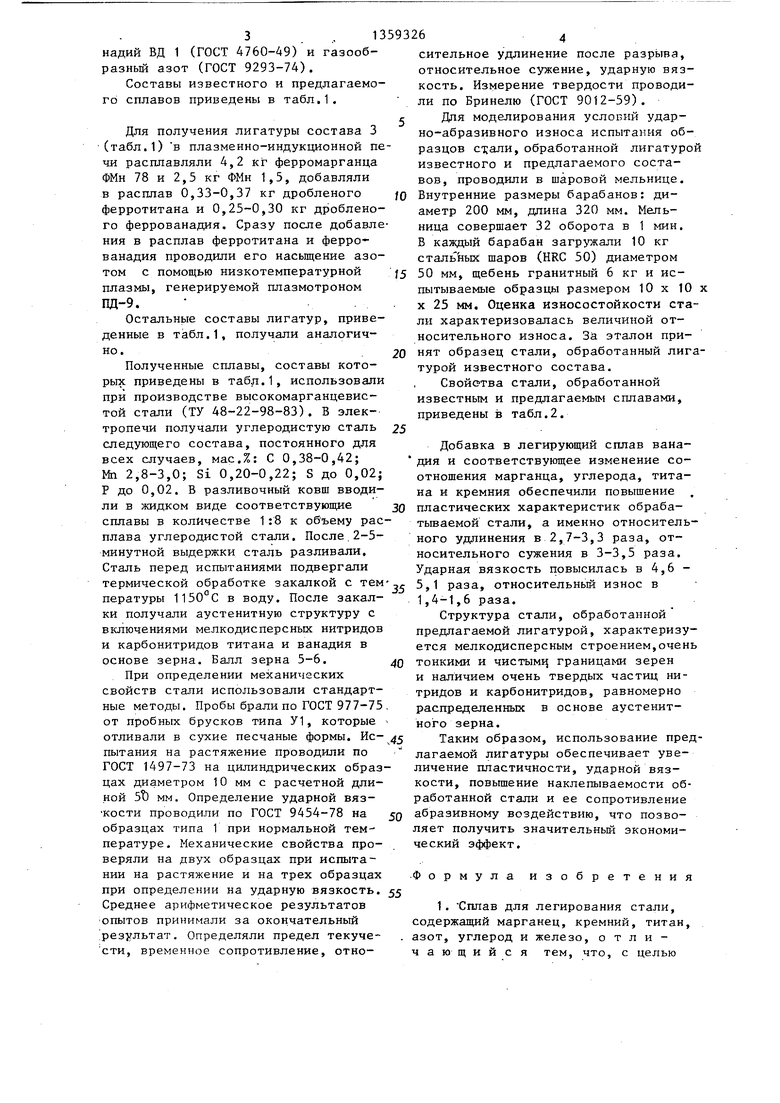

Составы известного и предлагаемо- гЬ сплавов приведены в табл.1.

с о к ли

Для получения лигатуры состава 3 (табл.1) в плазменно-индукционной печи расплавляли 4,2 кг ферромарганца ФМн 78 и 2,5 кг ФМн 1,5, добавляли в расплав 0,33-0,37 кг дробленого ферротитана и 0,25-0,30 кг дробленого феррованадия. Сразу после добавления в расплав ферротитана и феррованадия проводили его насыщение азотом с помощью низкотемпературной плазмы, генерируемой плазмотроном ПД-9.

Остальные составы лигатур, приведенные в табл.1, получали аналогично.

Полученные сплавы, составы которых приведены в табд.1, использовали при производстве высокомарганцевис- той стали (ТУ 48-22-98-83). В электропечи получали углеродистую сталь следующего состава, постоянного для всех случаев, мас.%: С 0,38-0,42; Мп 2,8-3,0; Si 0,20-0,22; S до 0,02; Р до 0,02. В разливочный ковш вводили в жидком виде соответствующие сплавы в количестве 1:8 к объему расплава углеродистой стали. После 2-5- минутной выдержки сталь разливали. Сталь перед испытаниями подвергали термической обработке закалкой с тем пературы в воду. После закалки получали аустенитнук структуру с включениями мелкодисперсных нитридов и карбонитридов титана и ванадия в основе зерна. Балл зерна 5-6.

При определении механических свойств стали использовали стандартные методы. Пробы брали по ГОСТ 977-75 от пробных брусков типа У1, которые отливали в сухие песчаные формы. Ис- пытания на растяжение проводили по ГОСТ 1497-73 на цилиндрических образцах диаметром 10 мм с расчетной длиной 5tl мм. Определение ударной вяз- кости проводили по ГОСТ 9454-78 на образцах типа 1 при нормальной температуре. Механические свойства проверяли на двух образцах при испытании на растяжение и на трех образцах при определении на ударную вязкость. Среднее арифметическое результатов ОПЫТОВ принимали за окончательный результат. Определяли предел текуче- сти, временное сопротивление, отно

/Q J5

0

5 о

0

5

0

сительное удлинение после разрыва, относительное сужение, ударную вязкость. Измерение твердости проводили по Бринелю (ГОСТ 9012-59).

Дпя моделирования условий ударно-абразивного износа испытания образцов ст;али, обработанной лигатурой известного и предлагаемого составов, проводили в шаровой мельнице. Внутренние размеры барабанов: диаметр 200 мм, дпина 320 мм. Мельница совершает 32 оборота в 1 мин. В каждый барабан загружали 10 кг стальных шаров (HRC 50) диаметром 50 мм, щебень гранитный 6 кг и испытываемые образцы размером 10 х 10 х X 25 мм. Оценка износостойкости стали характеризовалась величиной относительного износа. За эталон принят образец стали, обработанный лигатурой известного состава.

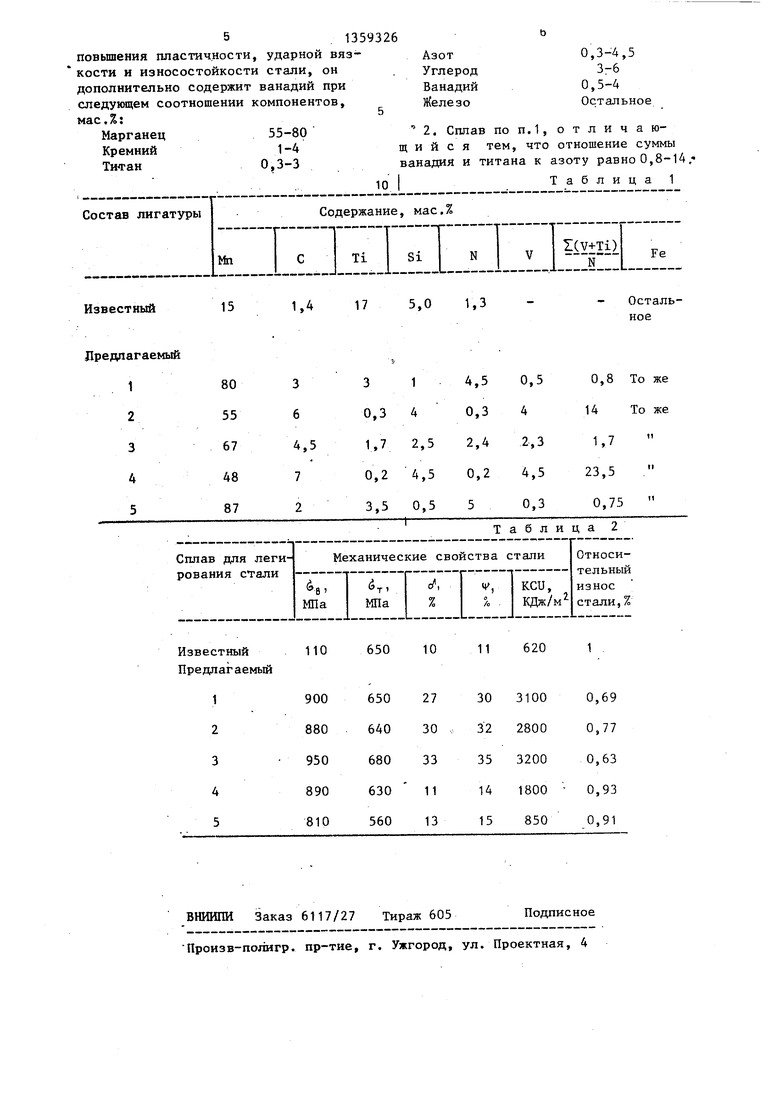

Свойства стали, обработанной известным и предлагаемым сплавами, приведены в табл.2.

Добавка в легирующий сплав ванадия и соответствующее изменение соотношения марганца, углерода, титана и кремния обеспечили повышение , пластических характеристик обраба- тьшаемой стали, а именно относительного удлинения в 2,7-3,3 раза, относительного сужения в 3-3,5 раза. Ударная вязкость повысилась в 4,6 - 5,1 раза, относительный износ в 1,4-1,6 раза.

Структура стали, обработанной предлагаемой лигатурой, характеризуется мелкодисперсным строением,очень тонкими и чистым границами зерен и наличием очень твердых частиц нитридов и карбонитридов, равномерно распределенных в основе аустенит- ного зерна.

Таким образом, использование предлагаемой лигатуры обеспечивает увеличение пластичности, ударной вязкости, повьппение наклепываемости обработанной стали и ее сопротивление абразивному воздействию, что позволяет получить значительньш экономи- че ский эффек т.

Формула изобретения

1. Сплав для легирования стали, содержащий марганец, кремний, титан, азот, углерод и железо, отличающий с я тем, что, с целью

| название | год | авторы | номер документа |

|---|---|---|---|

| Сплав для легирования стали | 1987 |

|

SU1507841A1 |

| Лигатура | 1986 |

|

SU1411350A1 |

| Легирующий сплав | 1986 |

|

SU1411349A1 |

| Сплав для раскисления, легирования и модифицирования стали | 1988 |

|

SU1523588A1 |

| Лигатура для стали | 1986 |

|

SU1328399A1 |

| Сплав для легирования стали | 1987 |

|

SU1463786A1 |

| Лигатура для выплавки, раскисления, легирования и модифицирования вольфрамомолибденкобальтовой стали для режущего инструмента | 1988 |

|

SU1507843A1 |

| Лигатура для стали | 1988 |

|

SU1585368A1 |

| Состав для наплавки | 2020 |

|

RU2752721C1 |

| ЛИТАЯ ВЫСОКОМАРГАНЦЕВАЯ СТАЛЬ | 2007 |

|

RU2371509C2 |

. Изобретение относится к металлургии и может быть использовано для получения отливок, работающих в условиях ударно-абразивного износа. Целью изобретения является повышение пластичности, ударной вязкости и износостойкости стали. Предложенный сплав содержит мас.%: марганец 55-80; углерод З-б; титан 0,3-3; кремний 1-4; азот 0,3-4,5; ванадий 0,5-4,0; железо остальное. Использование предложенного сплава позволяет повысить относительное удлинение стали в 2,7-3,3 раза, относительное сужение в 3-3,5 раза, ударную вязкость в 4,6-5,1 раза, относительный износ В 1,4-1,6 раза. 1 з.п. ф-лы, 2 табл. : in Г) Z ю

| Сплав для раскиления,легирования и модифицирования стали | 1979 |

|

SU918324A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Модификатор | 1973 |

|

SU538048A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-12-15—Публикация

1986-07-09—Подача