Изобретение относится к литейному производству и может быть использовано для получения отливок, работающих в условиях ударно-абразивного износа

Цель изобретения - повышение пластичности, ударной вязкости и износостойкости стали °

Поставленная цель достигается тем, что сплав для легирования стали,содержащий марганец, углерод,кремний, титан, азот и железо содержит компоненты при следующем соотношении, масо%:

Марганецо

Углерод

Титан

Кремний

Азот

Железо

55-80 3,0-6,0 1,0-3,0 1,0-4,0 0,3-4,5 Остальное

, Повьшение содержания в сплаве марганца до 55-80% в сочетании с оптимальным соотноиением других компонентов благоприятно влияет на формирование структуры и механических свойств обрабатываемой стали . Повьшение плас.- тичности и ударной вязкости вызвано стабилизацией аустенита за счет равномерного распределения марганца в околограничных областях, достигающе гося в сочетании с предложенным интервалом концентраций азота„Поньшен- ное содержание марганца в обрабатываемой стали само по себе не приводит к згвеличению износостойкости отливок, однако при наличии мелкодисперсных карбидов и карбонитридов титана предложенный интервал концентрации марганца улучшает связь нитридных включений с матрицей и не допускает преждевременного выкрашивания под действием истирающих нагрузок.

СП

О

3

Наличие значительных количеств марганца в составе предлагаемого сплава при расплавлении обеспечивает создание оптимальных термодинамических условий для образования особо мелкодисперсных нитридов и карбонит- ридов титана правильной формы, а также для удержания значительных количеств азота в растворе в виде легкодиссоциирующих нитридов марганца,что важно для оптимального распределения азота в получаемой стали между нит- ридными фазами и твердым раствором, обеспечивающего повышение пластичности и износостойкости Сталио

Содержание марганца в легирующем сплаве менее 55% не дает возможности достаточно стабилизировать аустенит получаемой стали и в структуре появляются продукты его распада, что существенно снижает пластичность и износостойкость получаемых отливок„

Увеличение содержания марганца в лигатуре более -80% нецелесообразно, так как не приводит к повышению плас тичности и износостойкости получаемой стали, но удорожает сплав, а высокая испаряемость марганца неблаго приятно .сказывается на процессе насы щения его азотом, усложняет технологию получения сплава оптимального состава.

Повьгаение содержания углерода в сплаве до 3-6% наряду с изменением граничных пределов концентраций других компонентов приводит к повышению ударной вязкости и износостойкости обрабатьтаемой сталИс, Содержание углерода в лигатуре менее 3% приводит к снижению стабильности аустенитной структуры,изменяет его способность к наклепу и существенно ухудшает износостойкость под действием истира- нияо Кроме того, значительно повышается температура плавления легирующего сплава, что ухудшает усвайвае- мость легирующих элементов сталью, затрудняет процесс насыщения лигатуры азотом и снижает технико-экономическую целесообразность применения сплавас

Повьш1ение содержания углерода в лигатуре сверх 6,0% приводит к развитию карбидообразования уже в процессе приготовления лигатуры,причем карбиды и карбонитриды имеют значительные размеры и неправильную форму, что затрудняет их растворе

078414

ние и снижает эффективность воздействия как модификаторов о В процессе получения стали в структуре появляется значительное количество околограничных карбидов, которые охрупчи- вают металл и резко снижают его пластичность и ударную вязкость.Дополнительное содержание углерода ухудша)Q ет усвоение азота расплавом,затрудняет получение его оптимальных количеств в лигатуре и удорожает ее производство

Пониженное содержание титана в 15 сплаве в сочетании с интервалами

концентраций других компонентов приводит к образованию комплексного модификатора и повышению пластичности, ударной вязкости и износостойкости

20 обрабатьгоаемой стали„ Снижение содержания титана в сплаве менее 1% ослабляет модифицирующее действие лигатуры, увеличивает размеры зерна получаемой стали, что неблагоприятно ска25 зьшается на пластичности, ударной

вязкости и износостойкости сталИоПо- ниженное содержание в лигатуре титана затрудняет получение в ней оптимальных количеств азота, способству- 30 ет уменьщению общего количества нитридов титана, которые весьма благоприятно воздействуют на сопротивление стали истирающим воздействиям. Повышение содержания титана в леги25 рующем сплаве более 3% приводит к значительному укрупнению нитридов и карбонитридов титана, огрублению их формы, что обуславливает резкое снижение модифицирующего действия лига40 туры и ухудшение показателей пластичности, вязкости и износостойкости обрабатьгоаемой стгшио Одновременно существенно увеличивается стоимость получаемой лигатуры, возрастает ее

д5 температура плавления, а следовательно, снижается экономическая эффективность получения и применения предлагаемого сплава.

При содержании азота в легирующем сплаве ниже 0,3% уменьшается количество образующихся нитридных фаз,растет зерно обрабатываемой стали и снижается сопротивляемость абразивному воздействию Увеличение содержания .азота в предлагаемой лигатуре свыше 4% приводит к росту нитридных фаз и огрублению их формы, а также к локальным пересьш1ениям обрабатываемой ста-

ли азотом, что чревато образованием раковин и азотной пористости,,

Чрезмерное содержание азота усложяет технологию производства легируюего сплава и не ведет к получению повьшенных показателей пластичности, язкости и износостойкости обрабатыаемой стали, а поэтому нецелесообазно

Снижение содержания кремния в легирующем сплаве ниже 1,0% приводит к плохому раскислению обрабатьшаемой стали и образованию соответствующих дефектов в отливках„

Кроме того, при пониженном содерании кремния в большом количестве возможно образование оксидов марганца, которые при содержании в обрабатьшаемой стали свьппе 0,02% существенно снижают пластичность и особенно ударную вязкостЬо

Повьшение содержания кремния сверх 4% способствует уменьшению растворимости углерода и интенсивному карбидообразоваиию с появлением грубых карбидных оторочек по границ ам зерна, которые плохо растворяются при последующей термообработке Значительные содержания кремния снижают растворимость азота в легирующем сплаве и не позволяют в полной мере реализов ать его положительное воздействие на структуру и свойства обрабатываемой стали

Примерыо Сплавы предложенного и исходного состава получали сплавлением компонентов в плазменно- индукционной печио В качестве шихты использовали ферромарганец ФМ-78 и ФМ-1,5 (гост 4755-70), ферротитан Ти1, Ти2 (гост 4761-67) и газообразный азот (гост 9293-74).

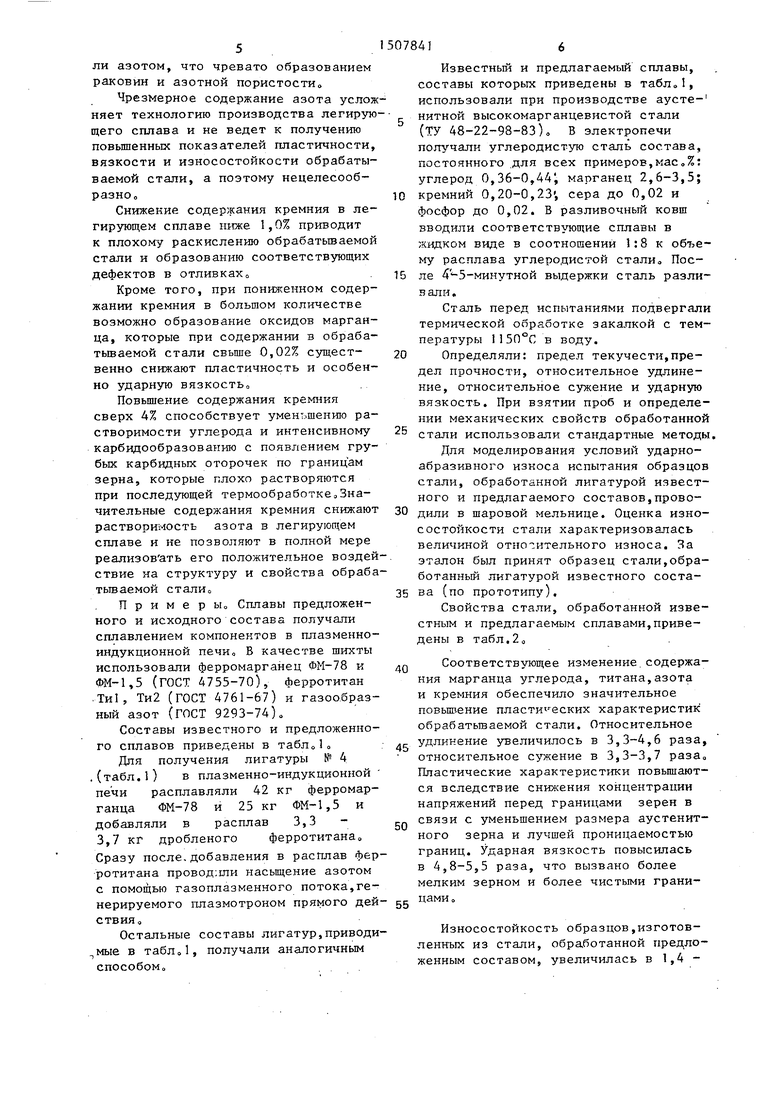

Составы известного и предложенного сплавов приведены в табл

Для получения лигатуры № 4 (табл.1) в плазменно-индукционной печи расплавляли 42 кг ферромарганца ФМ-78 и 25 кг ФМ-1,5 и добавляли в расплав 3,3 - 3,7 кг дробленого ферротитана Сразу после, добавления в расплав фер- ротитана провод;1ли насыщение азотом с помощью газоплазменного потока,генерируемого плазмотроном прямого действия.

Остальные составы лигатур,приводи- мые в табл,1, получали аналогичным

СПОСОбОМо

5

Известный и предлагаемый сплавы, составы которых приведены в табл., использовали при производстве аусте- р- нитной высокомарганцевистой стали (ТУ 48-22-98-83), В электропечи получали углеродистую сталь состава, постоянного для всех примеров,мае,%: углерод 0,36-0,44i марганец 2,6-3,5;

0 кремний 0,20-0,23, сера до 0,02 и фосфор до 0,02. В разливочньш ковш вводили соответствующие сплавы в жидком виде в соотношений 1:8 к объему расплава углеродистой стали, Пос

5 ле 4 -5-кинутной выдержки сталь разли- в али.

Сталь перед испытаниями подвергали термической обработке закалкой с температуры П50°С в воду.

0 Определяли: предел текучести,предел прочности, относительное удлинение, относительное сужение и ударную вязкость. При взятии проб и определении механических свойств обработанной стали использовали стандартные методы.

Для моделирования условий ударно- абразивного износа испытания образцов стали, обработанной лигатурой известного и предлагаемого составов,прово0 дили в шаровой мельнице. Оценка износостойкости стали характеризовалась величиной отно-гительного износа. За эталон был принят образец стали,обработанный лигатурой известного соста5 ва (по прототипу).

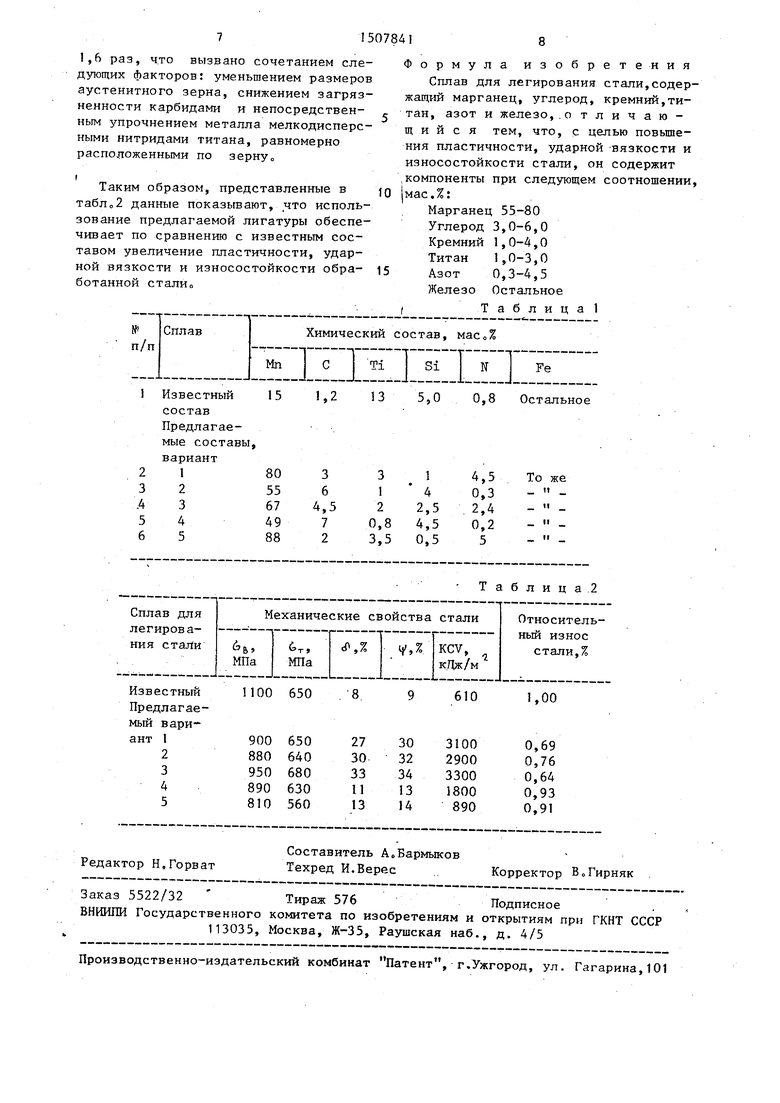

Свойства стали, обработанной известным и предлагаемым сплавами,приведены в табл.2о

„ Соответствующее изменение, содержания марганца углерода, титана,азота и кремния обеспечило значительное повьш ение плacти ecкиx характеристик обрабатьтаемой стали. Относительное удлинение увеличилось в 3,3-4,6 раза, относительное сужение в 3,3-3,7 раза. Пластические характеристики повьшают- ся вследствие снижения концентрации напряжений перед границами зерен в связи с уменьшением размера аустенит- ного зерна и лучшей проницаемостью границ. Ударная вязкость повысилась в 4,8-5,5 раза, что вызвано более мелким зерном и более чистыми границами ,

5

5

Износостойкость образцов,изготовленных из стали, обработанной предложенным составом, увеличилась в 1,4 1,6 раз, что вызвано сочетанием следующих факторов: уменьшением размеров аустенитного зерна, снижением загрязненности карбидами и непосредствен- ньгм упрочнением металла мелкодисперсными нитридами титана, равномерно расположенными по зерну

(

Таким образом, представленные в

табЛо2 данные показывают, что использование предлагаемой лигатуры обеспечивает по сравнению с известным составом увеличение пластичности, ударной вязкости и износостойкости обработанной стали

Формула изобретения

Сплав для легирования стали,содержащий марганец, углерод, кремний,титан, азот и железо,.о т л и ч а ю - щ и и с я тем, что, с целью повышения пластичности, ударной вязкости и износостойкости стали, он содержит .компоненты при следующем соотношении, |мас.%:

Марганец 55-80

Углерод 3,0-6,0

Кремний 1,0-4,0

Титан 1,0-3,О

Азот 0,3-4,5

Железо Остальное /Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Сплав для легирования стали | 1986 |

|

SU1359326A1 |

| Лигатура | 1986 |

|

SU1411350A1 |

| Легирующий сплав | 1986 |

|

SU1411349A1 |

| Сплав для легирования стали | 1987 |

|

SU1463786A1 |

| Лигатура для стали | 1986 |

|

SU1328399A1 |

| АЗОТСОДЕРЖАЩАЯ ЛИГАТУРА, ПОЛУЧЕННАЯ МЕТОДОМ САМОРАСПРОСТРАНЯЮЩЕГОСЯ ВЫСОКОТЕМПЕРАТУРНОГО СИНТЕЗА | 2008 |

|

RU2370562C1 |

| Экономнолегированная хладостойкая высокопрочная сталь | 2020 |

|

RU2746599C1 |

| Лигатура | 1983 |

|

SU1079683A1 |

| Сплав для раскисления, легирования и модифицирования стали | 1988 |

|

SU1523588A1 |

| Лигатура для выплавки, раскисления, легирования и модифицирования вольфрамомолибденкобальтовой стали для режущего инструмента | 1988 |

|

SU1507843A1 |

Изобретение относится к металлургии и может быть использовано в литейном и сталеплавильном производстве. Цель изобретения - повышение пластичности, ударной вязкости и износостойкости стали. Сплав для легирования стали содержит марганец, углерод, титан, кремний, азот и железо при следующем соотношении компонентов, мас.%: марганец 55-80

углерод 3,0-6,0

титан 1,0-3,0

кремний 1,0-4,0

азот 0,3-4,5

железо остальное. Изменение содержания марганца, углерода и титана в сплаве приводит к повышению пластических характеристик и ударной вязкости обрабатываемой стали в 3-5 раза, а ее износостойкость улучшается в 1,4-1,6 раза. 2 табл.

Таблица 2

| 0 |

|

SU359289A1 |

Авторы

Даты

1989-09-15—Публикация

1987-08-06—Подача