При известных способах термической обработки ковочных штампов хвостовая часть штампа подвергается дополнительному отпуску в специальной электропечи. При этом хвостовую часть штампа нагревают при 600-700° в течение 8-16 час в зависимости от высоты штампа. Общий цикл термообработки составляет 2-3 суток.

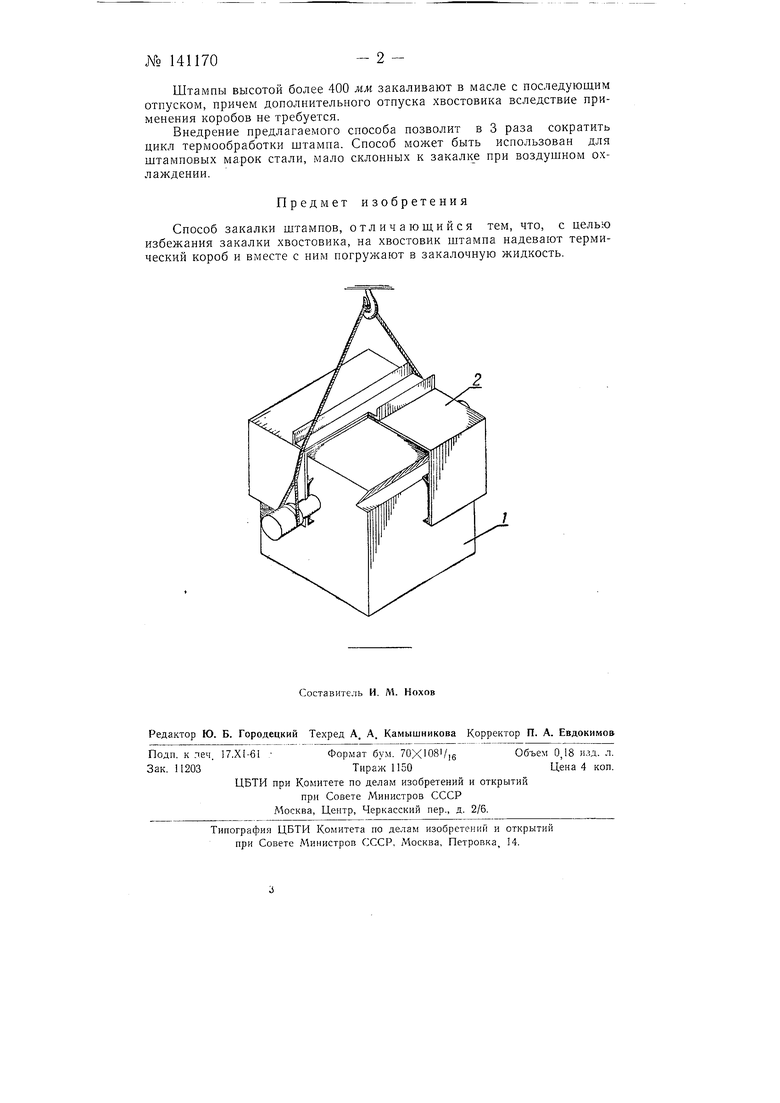

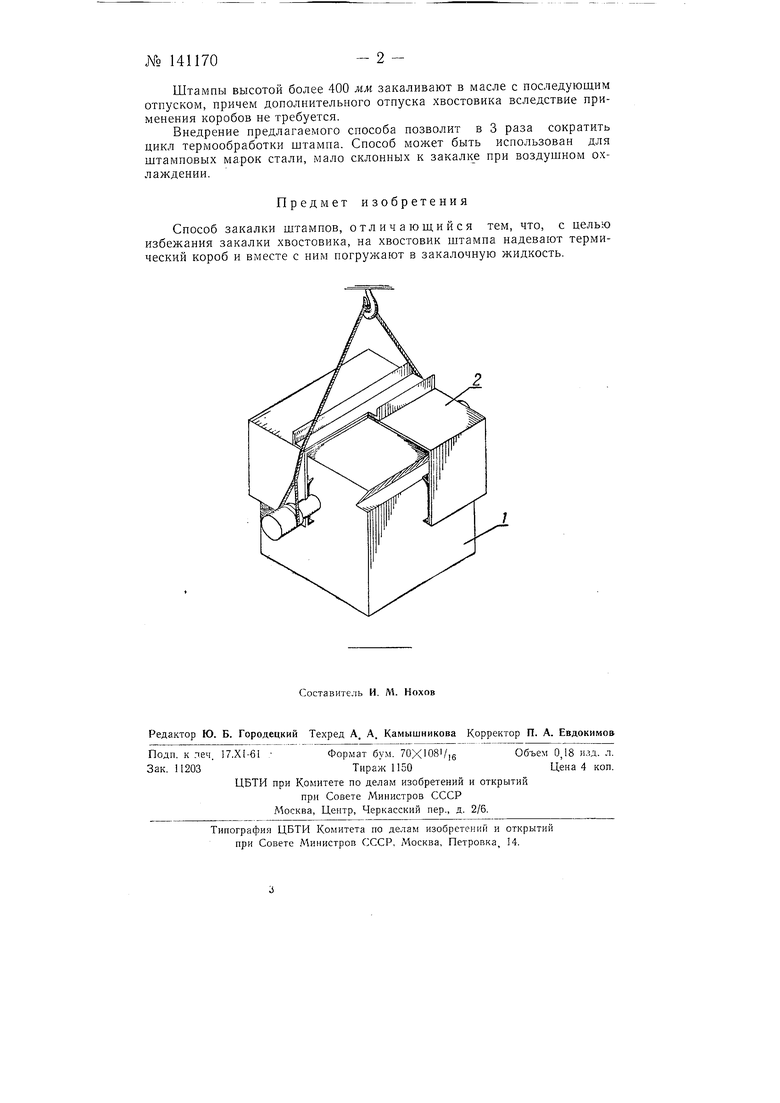

Предлагаемый способ закалки штампов позволяет избежать закалку хвостовика и сократить обший цикл термообработки штампов за счет совмешения изотермической закалки рабочей части штампа с нормализацией и самоотпуском его хвостовой части. Это достигается применением специального термического короба, который надевают на хвостовую часть штампа и вместе с последним опускают в закалочную жидкость.

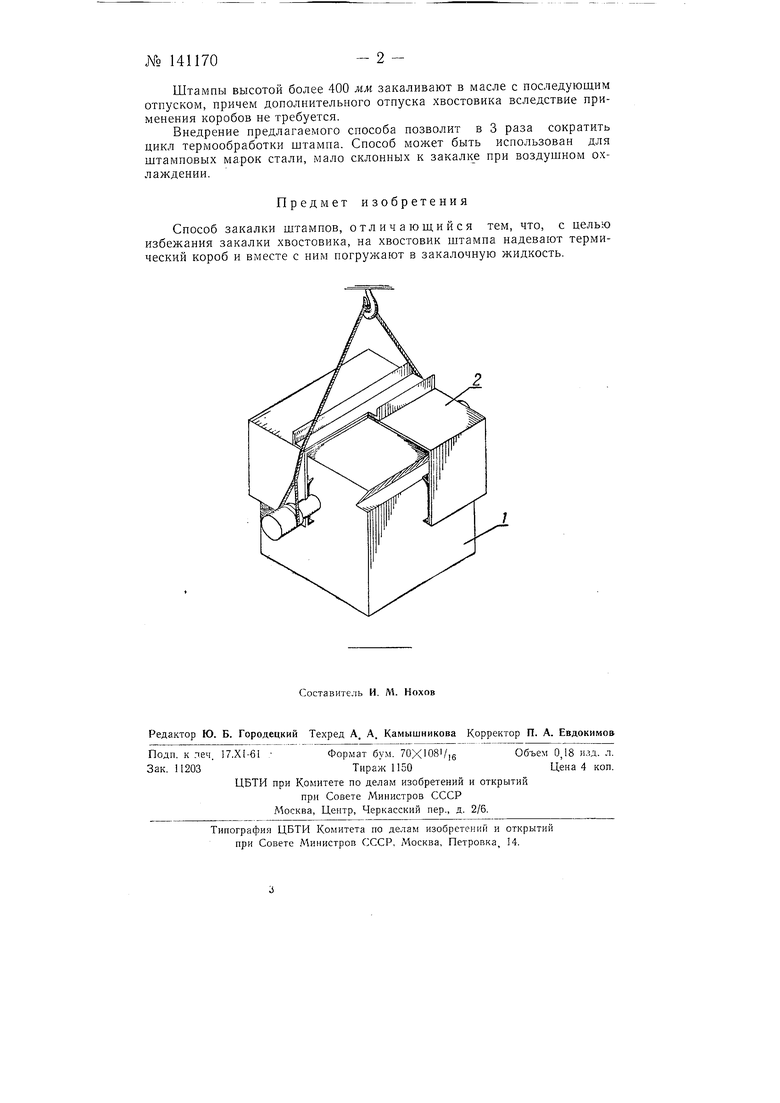

Способ комбинированной закалки штампов состоит в следующем. Штамп после нагрева под закалку охлаждают в ванне с расплавленной селитрой при 375-425° (в зависимости от марки стали) в течение 2-4 час с дальнейшим охлаждением на воздухе. Перед погрузкой штампа/в селитру на его хвостовую часть надевают герметический короб 2, изготовленный из листовой стали марки СЮ или ст. 3 толщиной 1,5-2,5 мм. При этом ребра, приваренные на внутренней стороне короба, обеспечивают воздушный зазор между стенками короба и хвостовиком штампа. Воздушный зазор равен 25-40 мм. Через отверстия в коробе проходят штыри, которые удерживают штамп совместно с коробом. Воздух, находящийся в коробе, препятствует проникновению селитры внутрь его.

Хвостовик штампа, не соприкасаясь с селитрой, подвергается не закалке, а своеобразной нормализации, в результате чего необходимость в общем отпуске, а также в дополнительном отпуске хвостовика отпадает.

jYo 141170- 2 -

Штампы высотой более 400 мм закаливают в масле с последующим отпуском, причем дополнительного отпуска хвостовика вследствие применения коробов не требуется.

Внедрение предлагаемого способа позволит в 3 раза сократить цикл термообработки штампа. Способ может быть использован для штамповых марок стали, мало склонных к закалк е при воздушном охлаждении.

Предмет изобретения

Способ закалки штампов, отличаюш.ийся тем, что, с целью избежания закалки хвостовика, на хвостовик штампа надевают термический короб и вместе с ним погружают в закалочную жидкость.

| название | год | авторы | номер документа |

|---|---|---|---|

| Закалочный бак | 1960 |

|

SU137528A1 |

| Способ термической обработки молотовых штампов | 1988 |

|

SU1765210A1 |

| Способ термической обработки инструмента | 1980 |

|

SU899684A1 |

| Способ закалки штампов для горячего деформирования металлов | 1990 |

|

SU1788044A1 |

| Способ водо-воздушной закалки крупногабаритных штампов с заданным распределением структур по сечению от рабочей поверхности к хвостовику | 2021 |

|

RU2773549C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВЫСОКОТОЧНЫХ ДЕТАЛЕЙ ИЗ ПРУЖИННЫХ КРЕМНИСТЫХ СТАЛЕЙ | 2014 |

|

RU2564805C1 |

| Способ термической обработки отливки из литейной износостойкой стали | 2022 |

|

RU2801459C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ШТАМПОВ И ПРЕСС-ФОРМ | 2013 |

|

RU2527575C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1990 |

|

RU2010870C1 |

| ПОТОЧНАЯ ЛИНИЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗОНЫ СВАРНОГО СОЕДИНЕНИЯ БУРИЛЬНЫХ ТРУБ | 2005 |

|

RU2291904C1 |

Авторы

Даты

1961-01-01—Публикация

1960-04-01—Подача