1В

00

о ;о

т

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для напрессовки рабочего слоя на оправку абразивного инструмента | 1986 |

|

SU1323410A1 |

| Пресс-форма для напрессовки рабочего слоя на оправку абразивно-алмазного инструмента | 1984 |

|

SU1234218A2 |

| Пресс-форма для напрессовки рабочего слоя на оправку абразивного инструмента | 1984 |

|

SU1177177A1 |

| Пресс-форма для напрессовки рабочего слоя на оправку абразивного инструмента | 1987 |

|

SU1570847A1 |

| Вертикальная пресс-форма для напрессовки абразивсодержащего слоя углового профиля на оправку инструмента | 1983 |

|

SU1138333A1 |

| Пресс-форма для прессования абразивного инструмента с прерывистым рабочим слоем | 1986 |

|

SU1400901A1 |

| Пресс-форма для напрессовки прерывистого рабочего слоя на оправку алмазного инструмента | 1985 |

|

SU1278049A1 |

| Пресс-форма для напрессовки рабочего слоя с чередующимися участками различных характеристик на оправку рабочего инструмента | 1985 |

|

SU1418065A1 |

| УСТРОЙСТВО ДЛЯ НАПРЕССОВЫВАНИЯ ПОРОШКА НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ВТУЛОК | 1995 |

|

RU2102188C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУпатб^^г :-^-^5!,..jасло„. | 1970 |

|

SU260891A1 |

1. ПРЕСС-ФОРМА ДЛЯ НАПРЕССОВКИ РАБОЧЕГО СЛОЯ НА ОПРАВКУ АБРАЗИВНО-АЛМАЗНОГО ИНСТРУМЕНТА, содержащая две щеки, размещенные по обе стороны оправки, стягивающий их резьбовой элемент и пуансоиы, отличающаяся тем, что, с целью расширения технологических возможностей за счет изготовления инструмента сложного профиля, снижения энергоемкости прессования и повышения качества инструмента, она снабжена вставками, направляющими накладками и разравнивающей пластиной, на обращенных друг к другу сторонах щек выполнены на одинаковом расстоянии друг от друга параллельные пазы, каждая щека выполнена с двумя сторонами, перпендикулярными пазам, вставки выполнены с обращенными к оправке поверхностями, соответствующими поверхности оправки и профилю напрессовываемого слоя и р5азмещены в пазах, разравнивающая пластина выполнена с двумя опорными заплечиками, причем пуансоны размещены между вставками, а их опорные поверхности выполнены плоскими и перпендикулярными пазам щек. 2. Пресс-форма по п. 1, отличающаяся тем, что на вставках в зоне контакта с оправкой выполнены выступы, скощенные под равными углами. 3. Пресс-форма по п. 1, отличающаяся (Л тем, что накладки выполнены с направляющими поверхностями, концентричными резьбовому элементу.

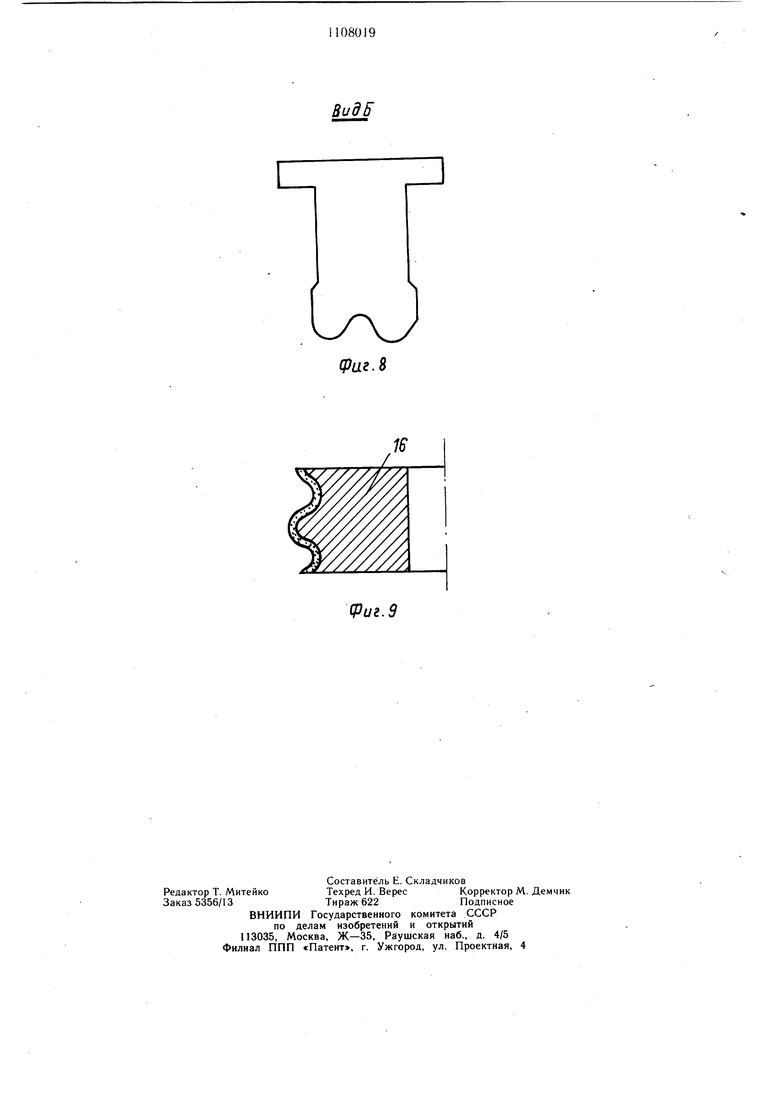

иг.ч i i.;)ri;;cTC ; u- счиосится к мгпшипуч-тросиИК) Н 1()КС1 Ml iKVib И1;( ii iiiKTpX i; i: г: производстве. и-. пресс-ф;: IM;I мя (чi;oii: ii ()ч-;о c:(Ji- и;: оцраьк; ;i6pa;niiii(; ;1.;мазi();i) с...к-р ;п1цая две щеки, р.тлищенные по с.бс ITopOHbi оправки, стя1иваюш,нй их резьбоной ::,лсмспт и пуансоны 1J. Недостатками известной пресс-формы являются низкое качесгво изготавливаемого инструмента, свя/.а11пое с неравномерностью распределения шихты но поверхности оправки, болыная эьсргоемкость прессования изза потерь в K.iHповой паре, невозможность изготовления ипструмента со сложным профилем без резко1о уве,1ичения металлоемкости пресс-формы. Цель изобретения - рас1пирение технологических возможностей за счет изготовления инстру.мента с.И)жно1о профиля, новьинение качества )тав; иваемого инструмента и снижение энергоемкости прессования. Цель достигается тем, что пресс-форма для напрессовки рабочего слоя на оправку абразивно-алмазного инструмента, содержащая две теки, размещенные по обе стороны оправки, стягивающий их резьбовой э,1емент и пуансоны, снабжена вставками, наиравляющими накладками и разравнивающей н;1астиной, на обращенных друг к другу сторонах щек выполнены на одинаKOBON расстоянии друг от друга параллельпые пазы, каждая щека выполнена с дву.мя сторонами, перпендикулярными пазам, вставки выполнены с обращенными к онравке поверхностями, соответствующими поверхности оправки и профилю напрессовываемого слоя, и размещены в пазах, разравнивающая пластина выполнена с двумя опорными занлечиками, нричем пуансоны размещены между вставками, а их опорные поверхности выполнены плоскими и перпендикулярными пазам щек. т/ Кроме того, на вставках в зоне контакта с оправкой выполнены выступы, скощенные под равными углами. При этом накладки выполнены с направляющими поверхностями, концентричными резьбовому элементу. На фиг. 1 изображена пресс-форма, вид сверху; на фиг. 2 - разрез А-А на фиг. 1, при разравнивании щихты; на фиг. 3, 4 и 5 - то же, при окончании запрессовки; на фиг. 6 и 7 - то же, при окончании занрессовки для малопластичной шихты; на фиг. 8 - разравнивающая пластина, общий вид (вид Б на фиг. 2); на фиг. 9 - ij::i (13 ВОЗМОЖНЫХ профилей онравки с lifUipccctjванным слоем. I lpecc-фор.ма состоит из двух щек 1 и 2 прямоугольного сечения, вставок 3, 4, 5 и 6, стягивающего болта 7, накладок 8, разравнивающей пластин :) 9, пуансонов 10 и 11. Для случая прессования .малопластичной щихты применяются вставки 12, 13, 14 и 15 со скон1енны.ми выступами. При нанрессовке между щеками 1 и 2 устанавливается оправка 16. Напрессовка рабочего слоя на оправку абразивно-ал.мазного инструмента осуществляется следующим образом. Щеки 1 и 2 с установленной .между ними оправкой 16 стягиваются болтом 7, а в их пазы устанавливаются вставки, образующие с оправкой и щека.ми прессовые камеры А и Б. В верхнюю прессовую ка.меру загружают алмазосодержащую щихту, на цеки устанавливают накладки 8 и, опирая на них разравнивающую пластину 9 ее зап.:1ечика.1И, разравнивают слой щихты на оправке (фиг. 2). В верхнюю камеру помещают пуансон 10 и, удерживая его от выпадания, переворачивают пресс-форму, после чего аналогично изложенному загружается вторая прессовая камера и в нее устанавливается пуансон 11. Пресс-форму устанавливают на пресс и напрессовывают рабочий слой на первых двух участках поверхности огфавки. Затем отодвигают две диаметрально противоположные друг другу вставки, например 4 и 5, освобождают от стягивания щеки и оправку, последнюю поворачивают в направлении выдвинутых вставок, размещая в прессовых камерах свободные от напрессованного слоя юверхности оправки, и процесс напрессовывания повторяют до за.мыкания рабочего слоя на оправке. При напрессовывании слоя из малопластичной HjHXTbi применяют вставки 12, 13, 14 и 15 со скощенными под углом о(.;2 выступом, причем аС - центральный угол зоны прессования. В этом случае при напре совке рабочего слоя на первую пару участков оправки при.меняются только вставки с выступами, при напрессовке на следующие участки - вставки 12 и 15 с выступа.ми в комбинации со вставками 4 и 5 без выступов (фиг. 7), при fianpeccoBKe замыкающих участков рабочего слоя используются все вставки без выступов. Эконо.мический эффект от внедрения изобретения обеспечивается за счет расширения технологических возможностей, повышения качества изготавливаемого абразивно-алмазного инстру.мента, снижения энергоемкости npoiiecca.

фиг. 3

(Риг. 2

(риг.

Cpui.S

7/

qSue.S

16

(риг.9

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Пресс-форма для прессования абразивныхКРугОВ | 1979 |

|

SU850310A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1984-08-15—Публикация

1982-11-09—Подача