2

iiJLJ

Ркл

СО

| название | год | авторы | номер документа |

|---|---|---|---|

| Заклепка | 1983 |

|

SU1106929A1 |

| Способ клепки пакетов из листовых деталей | 1991 |

|

SU1752475A1 |

| Способ клепки элементов из тонких листов | 1985 |

|

SU1338956A1 |

| Заклепка | 1988 |

|

SU1620707A1 |

| Способ образования заклепочного соединения | 1990 |

|

SU1738460A1 |

| Заклепка | 1987 |

|

SU1439307A1 |

| ЗАКЛЕПКА | 2005 |

|

RU2274773C1 |

| СПОСОБ ОБРАЗОВАНИЯ ПОТАЙНОГО ЗАКЛЕПОЧНОГО СОЕДИНЕНИЯ | 1997 |

|

RU2113930C1 |

| Способ клепки | 1990 |

|

SU1766571A1 |

| Заклепка | 1980 |

|

SU868150A1 |

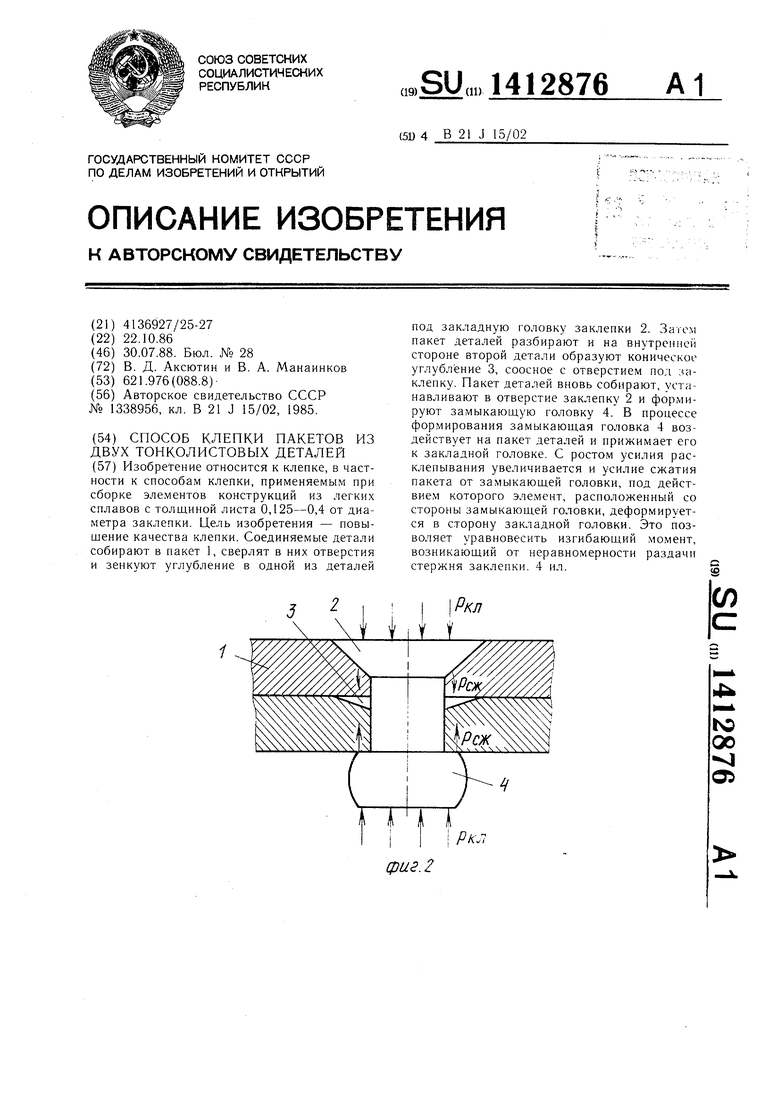

Изобретение относится к клепке, в частности к способам клепки, применяемым при сборке элементов конструкций из легких сплавов с толщиной листа 0,125-0,4 от диаметра заклепки. Цель изобретения - повышение качества клепки. Соединяемые детали собирают в пакет 1, сверлят в них отверстия и зенкуют углубление в одной из деталей под закладную головку заклепки 2. Затем пакет деталей разбирают и на внутренней стороне второй детали образуют коническое углубление 3, соосное с отверстием пол заклепку. Пакет деталей вновь собирают, устанавливают в отверстие заклепку 2 и формируют замыкающую головку 4. В процессе формирования замыкающая головка 4 воздействует на пакет деталей и прижимает его к закладной головке. С ростом усилия расклепывания увеличивается и усилие сжатия пакета от замыкающей головки, под действием которого элемент, расположенный со стороны замыкающей головки, деформируется в сторону закладной головки. Это позволяет уравновесить изгибающий момент, возникающий от неравномерности раздачи стержня заклепки. 4 ил. &

1С

с

О5

Ркл

фи2.2

Изобретение относится к клепке, в частности к способам клепки, применяемым при сборке элементов конструкции из легких сплавов с толщиной листа 0,125-0,4 от диаметра заклепки.

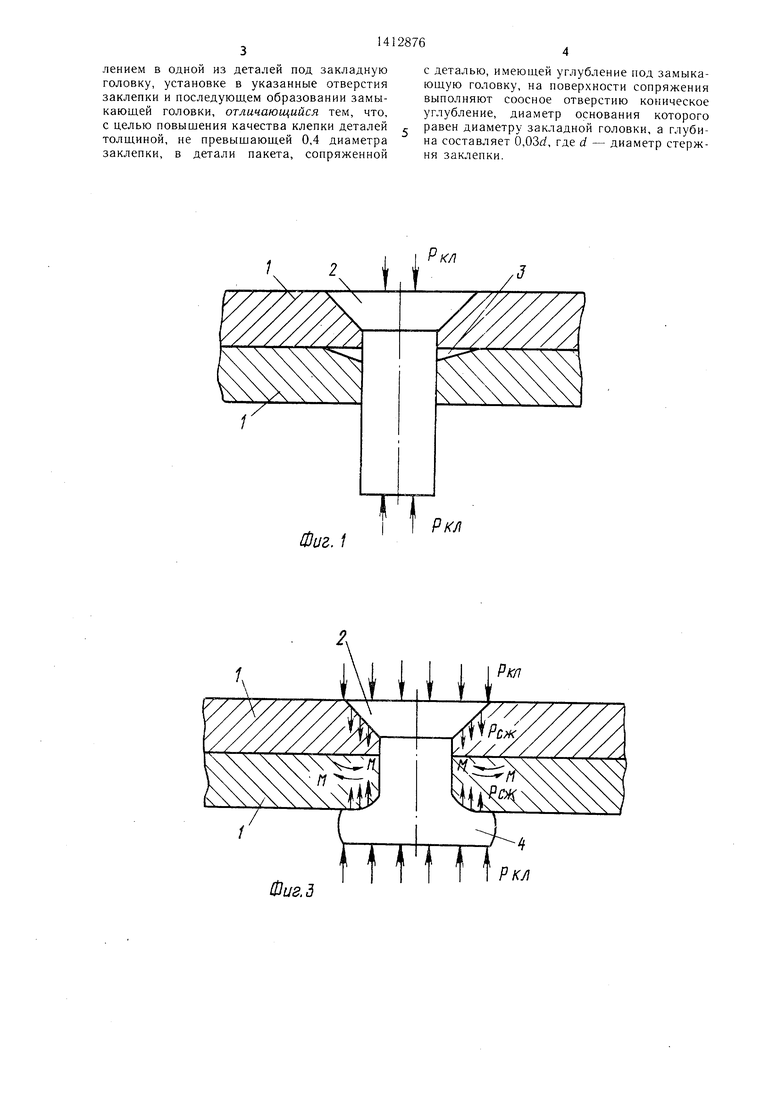

Цель изобретения - повышение качества Клепки деталей толщиной, не превышающей 0,4 диаметра заклепки, за счет того, что и процессе осаживания стержня заклепки под действием замыкающей головки примыкающая к ней деталь деформируется в сторону, противоположную образованию УТЯЖКИ, прижимаясь конической поверхностью углубления к внутренней поверхности второй детали.

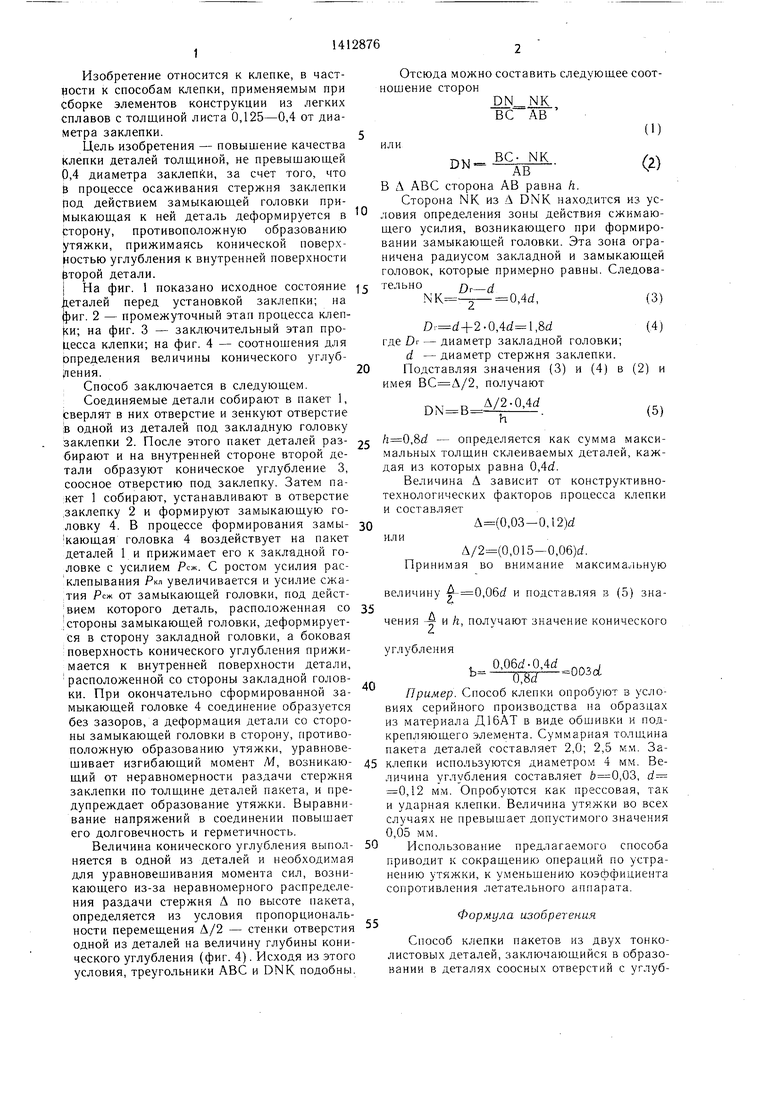

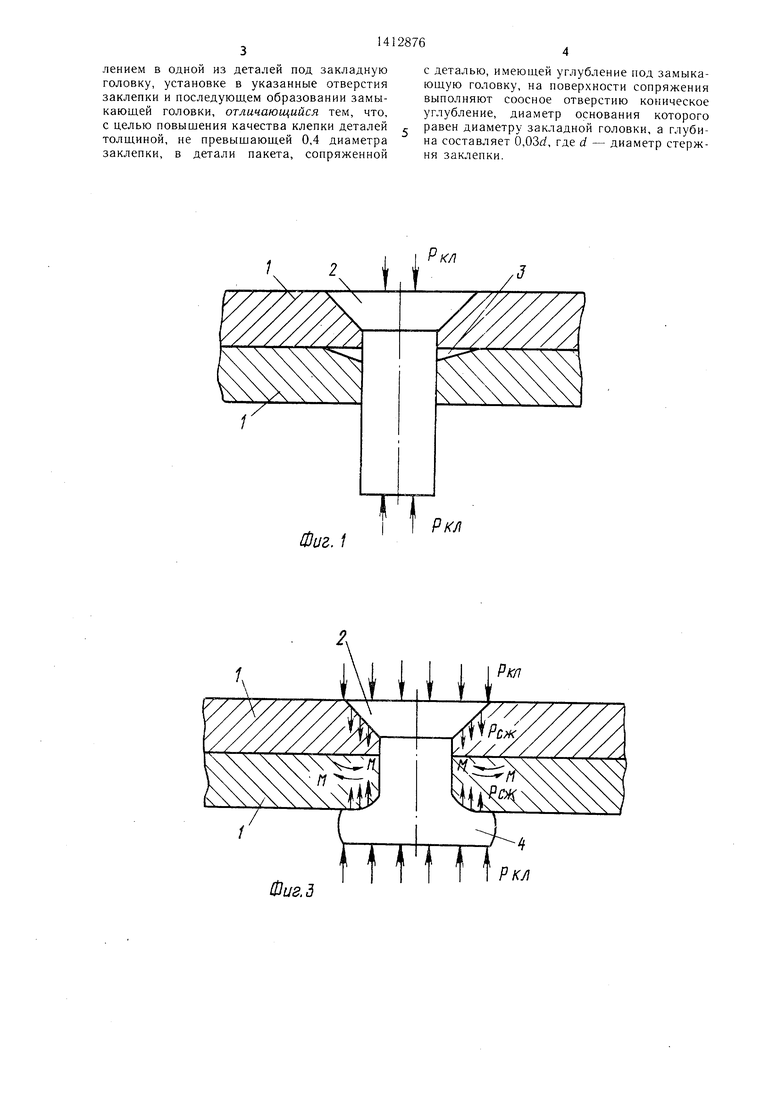

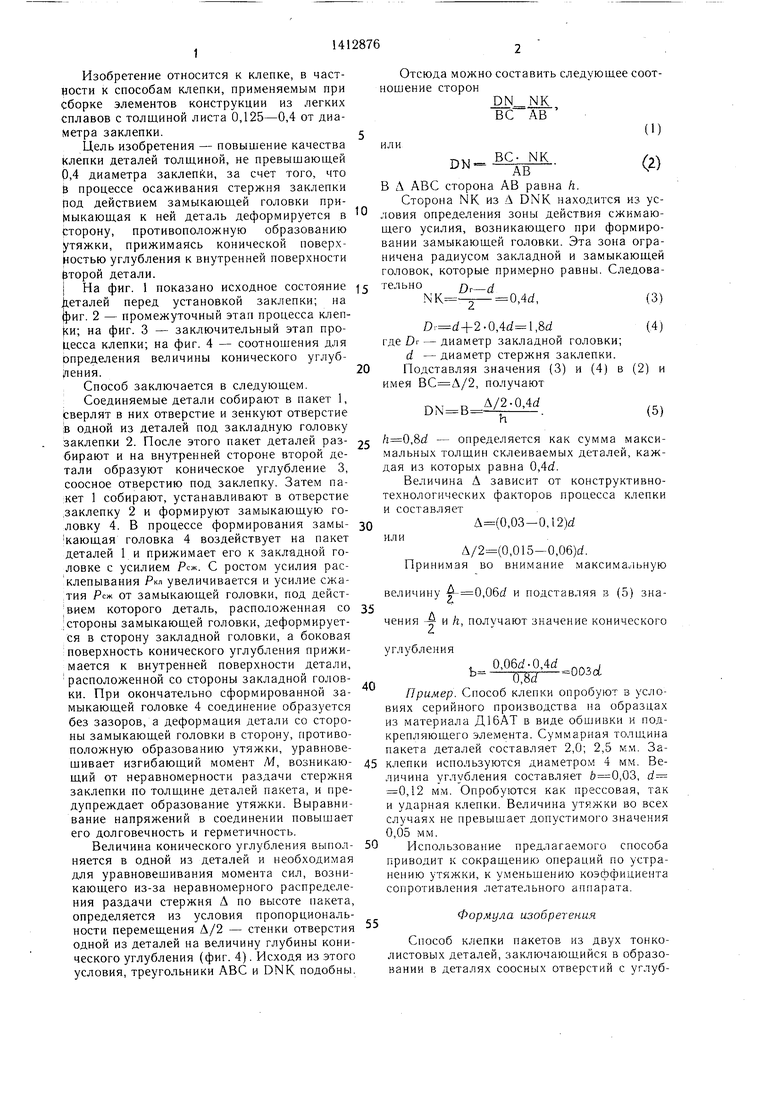

I На фиг. 1 показано исходное состояние Деталей перед установкой заклепки; на фиг. 2 - промежуточный этап процесса клеп- ки; на фиг. 3 - заключительный этап процесса клепки; на фиг. 4 - соотношения для определения величины конического углубления. Способ заключается в следующем. Соединяемые детали собирают в пакет 1, Сверлят в них отверстие и зенкуют отверстие :В одной из деталей под закладную головку заклепки 2. После этого пакет деталей раз- бирают и на внутренней стороне второй детали образуют коническое углубление 3, соосное отверстию под заклепку. Затем пакет 1 собирают, устанавливают в отверстие заклепку 2 и формируют замыкающую головку 4. В процессе формирования замы- кающая головка 4 воздействует на пакет деталей 1 и прижимает его к закладной головке с усилием РСЖ. С ростом усилия расклепывания Ркл увеличивается и усилие сжа- ,тия РСЖ от замыкающей головки, под дейст- ;вием которого деталь, расположенная со ;стороны замыкающей головки, деформируется в сторону закладной головки, а боковая : поверхность конического углубления прижимается к внутренней поверхности детали, расположенной со стороны закладной головки. При окончательно сформированной замыкающей головке 4 соединение образуется без зазоров, а деформация детали со стороны замыкающей головки в сторону, противоположную образованию утяжки, уравновешивает изгибающий момент М, возникаю- щий от неравномерности раздачи стержня заклепки по толщине деталей пакета, и предупреждает образование утяжки. Выравнивание напряжений в соединении повышает его долговечность и герметичность.

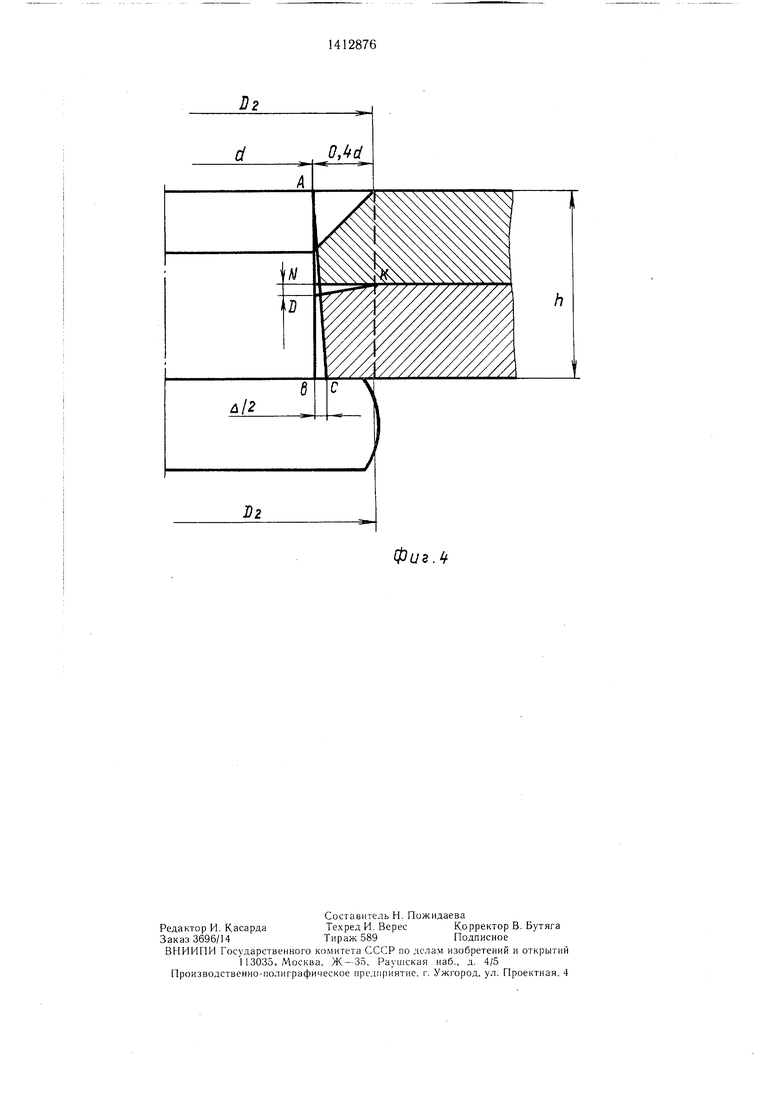

Величина конического углубления выпол- няется в одной из деталей и необходимая для уравновешивания момента сил, возникающего из-за неравномерного распределения раздачи стержня А по высоте пакета, определяется из условия пропорциональности перемещения Д/2 - стенки отверстия одной из деталей на величину глубины конического углубления (фиг. 4). Исходя из этого условия, треугольники ABC и DNK подобны

о составить следующее соот

ВС АВ

(1)

ВС- NK

АВ

(2)

В Д ABC сторона АВ равна h.

Сторона NK из Д DNK находится из условия определения зоны действия сжимающего усилия, возникающего при формировании замыкающей головки. Эта зона ограничена радиусом закладной и замыкающей головок, которые примерно равны. СледовательноDr-

,4d.

(3)

.0,,8d(4)

где Dr - диаметр закладной головки;

d - диаметр стержня заклепки.

Подставляя значения (3) и (4) в (2) и имея , получают

(5)

,8d - определяется как сумма максимальных толщин склеиваемых деталей, каждая из которых равна 0,4d.

Величина Д зависит от конструктивно- технологических факторов процесса клепки и составляет

д(0,03-0,12)й или

д/2(0,015-0,06)(i.

Принимая во внимание максимальную

величину 0,06cf и подставляя в (5) значения - и /г, получают значение конического

углубления

,00.003.

пример. Способ клепки опробуют в условиях серийного производства на образцах из материала Д16АТ в виде и подкрепляющего элемента. Суммарная толщина пакета деталей составляет 2,0; 2,5 мм. Заклепки используются диаметром 4 мм. Величина углубления составляет ii 0,03, d 0,12 мм. Опробуются как прессовая, так и ударная клепки. Величина утяжки во всех случаях не превышает допустимого значения 0,05 мм.

Использование предлагаемого способа приводит к сокращению операций по устранению утяжки, к уменьшению коэффициента сопротивления летательного аппарата.

Формула изобретения

Способ клепки пакетов из двух тонколистовых деталей, заключающийся в образовании в деталях соосных отверстий с углублением в одной из деталей под закладную головку, установке в указанные отверстия заклепки и последующем образовании замыкающей головки, отличающийся тем, что, с целью повышения качества клепки деталей толщиной, не превыщающей 0,4 диаметра заклепки, в детали пакета, сопряженной

иг. 1

Д| 1,11

Фиг.З

с деталью, имеющей углубление под замыкающую головку, на поверхности сопряжения выполняют соосное отверстию коническое углубление, диаметр основания которого равен диаметру закладной головки, а глубина составляет 0,03d, где d - диаметр стержня заклепки.

Ркл

РА77

1 Т I Т ТЯ

4 о

Физ.

Авторы

Даты

1988-07-30—Публикация

1986-10-22—Подача