Изобретение относится к машиностроению и может быт использовано при изготовлении срезных заклепочных соединений повышенного ресурса.

Известны срезные заклепочные соединения и способы их установки приложением к стержню заклепки двухстороннего расклепывающего усилия (Ярковец А.И., Сироткин О.С. и др. Технология выполнения высокоресурсных заклепочных и болтовых соединений в конструкциях самолетов. М.: Машиностроение, 1987, с.12, рис.1.8). Известные конструкции заклепок используют для повышения ресурса заклепочных соединений путем улучшения их радиальной раздачи и повышения равномерности раздачи по высоте пакета соединяемых деталей.

Известна конструкция стержневой заклепки с осевым фиксатором (авт.св. № 1447023). Известная конструкция заклепки и способ ее установки обеспечивает равномерный натяг по высоте пакета соединяемых деталей. Однако, она сложна в изготовлении, поскольку может быть выполнена только точением. Известна конструкция конической заклепки-см., например, заявку № 4731140/31-27 от 22.08.89 г., реш. о выдаче а.с. от 20.02.90 г. Известная заклепка состоит из конического стержня, устанав- ливаемого в коническое отверстие и сферической закладной головки с проточкой под ней. Конический стержень обеспечивает гарантированный натяг в соединении, однако известная заклепка может быть изготовлена только течением, поэтому ограничена в применении.

Наиболее близким по техническому решению и достигаемому результату является способ образования заклепочного соединения, известный из а,с. № 1278499, опубл. в Б.И.Мг47от23.12.86г(прототип). Известная заклепка состоит из конического стержня и конической закладной головки, устанавливается в коническое отверстие, а заклепочное соединение образуется путем приложения к стержню заклепки двухстороннего расклепывающего усилия. Существенным недостатком известного способа образования заклепочного соединения является недостаточность материала закладсо

С

4 00

со

О О

ной головки заклепки, идущего на образование головки заклепочного соединения,либо ее повышенная высота перед расклепыванием, приводящая к потере ее устойчивости в процессе клепки.

Цель изобретения - повышение качества клепки.

Для достижения поставленной цели способ образования заклепочного соединения заключается в выполнении в пакете соединяемых деталей конусного отверстия, размещении в нем заклепки с коническим стержнем и головкой и последующем приложении к стержню двухстороннего раскле- пывающего усилия до образования замыкающих головок заклепочного соединения, причем головку заклепки выполняют в виде цилиндра, диаметр которого равен диаметру большего основания конического стержня, а диаметр последнего выполняют меньше наибольшего диаметра конусного отверстия.

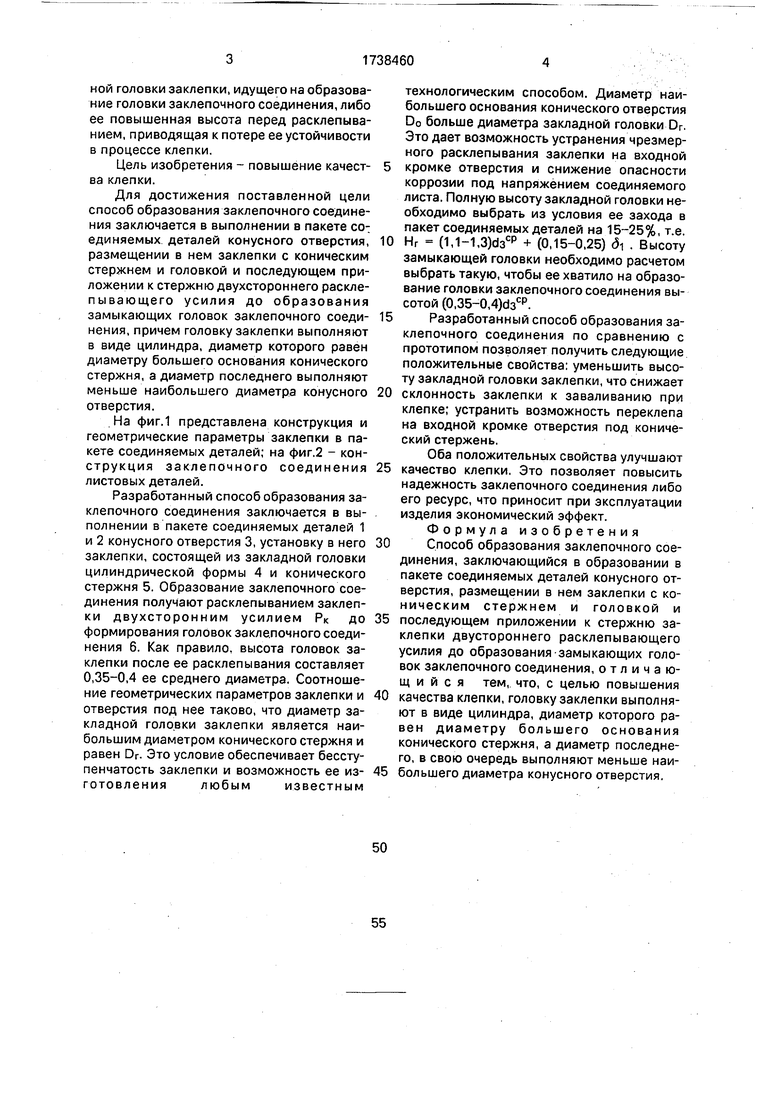

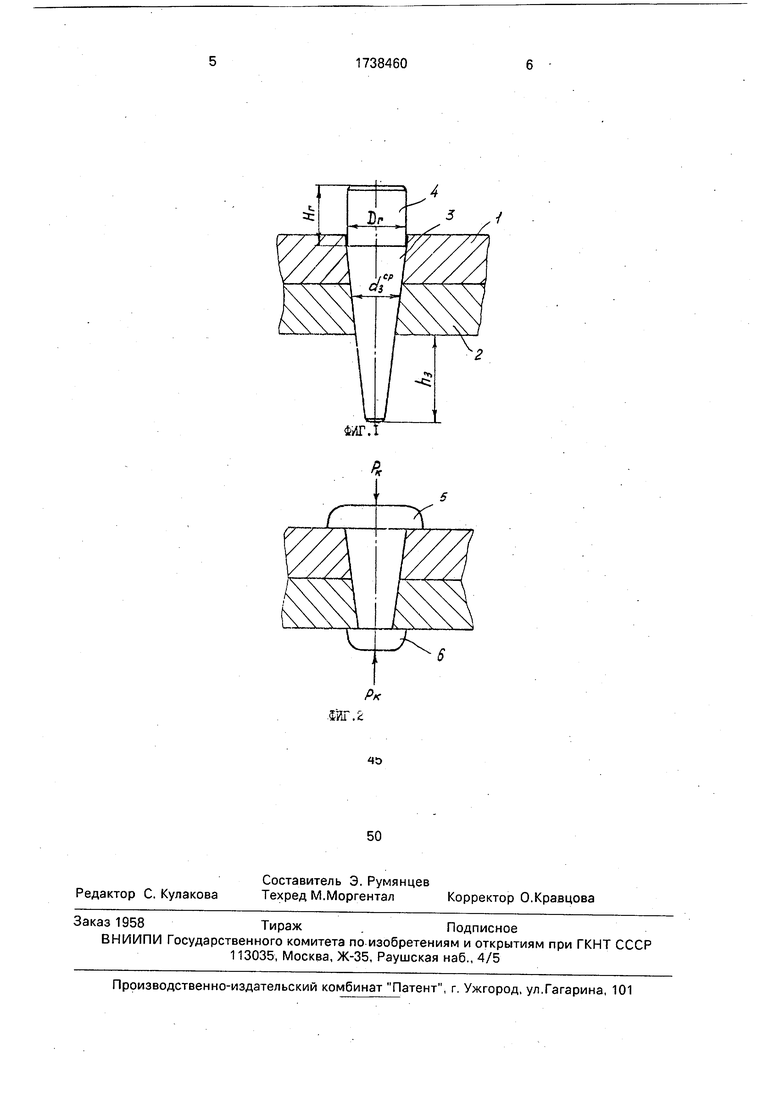

На фиг.1 представлена конструкция и геометрические параметры заклепки в пакете соединяемых деталей; на фиг.2 - конструкция заклепочного соединения листовых деталей.

Разработанный способ образования заклепочного соединения заключается в выполнении в пакете соединяемых деталей 1 и 2 конусного отверстия 3, установку в него заклепки, состоящей из закладной головки цилиндрической формы 4 и конического стержня 5. Образование заклепочного соединения получают расклепыванием заклепки двухсторонним усилием Рк до формирования головок заклепочного соединения 6. Как правило, высота головок заклепки после ее расклепывания составляет 0,35-0,4 ее среднего диаметра. Соотношение геометрических параметров заклепки и отверстия под нее таково, что диаметр закладной головки заклепки является наибольшим диаметром конического стержня и равен Dr. Это условие обеспечивает бесступенчатость заклепки и возможность ее изготовления любым известным

технологическим способом. Диаметр наибольшего основания конического отверстия Do больше диаметра закладной головки Dr. Это дает возможность устранения чрезмерного расклепывания заклепки на входной

кромке отверстия и снижение опасности коррозии под напряжением соединяемого листа. Полную высоту закладной головки необходимо выбрать из условия ее захода в пакет соединяемых деталей на 15-25%, т.е.

Hr (1,1-1,3)d3cp + (0,15-0,25) 5i . Высоту замыкающей головки необходимо расчетом выбрать такую, чтобы ее хватило на образование головки заклепочного соединения высотой (0,35-0,4)d3cp.

Разработанный способ образования заклепочного соединения по сравнению с прототипом позволяет получить следующие положительные свойства: уменьшить высоту закладной головки заклепки, что снижает

склонность заклепки к заваливанию при клепке; устранить возможность переклепа на входной кромке отверстия под конический стержень.

Оба положительных свойства улучшают

качество клепки. Это позволяет повысить надежность заклепочного соединения либо его ресурс, что приносит при эксплуатации изделия экономический эффект. Формула изобретения

Способ образования заклепочного соединения, заключающийся в образовании в пакете соединяемых деталей конусного отверстия, размещении в нем заклепки с коническим стержнем и головкой и

последующем приложении к стержню заклепки двустороннего расклепывающего усилия до образования замыкающих головок заклепочного соединения, отличающийся тем, что, с целью повышения

качества клепки, головку заклепки выполняют в виде цилиндра, диаметр которого равен диаметру большего основания конического стержня, а диаметр последнего, в свою очередь выполняют меньше наибольшего диаметра конусного отверстия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ образования заклепочного соединения | 1991 |

|

SU1808462A1 |

| Способ образования заклепочного соединения | 1991 |

|

SU1796336A1 |

| Способ получения заклепочного соединения деталей | 1991 |

|

SU1794582A1 |

| Способ получения заклепочного соединения | 1990 |

|

SU1754928A1 |

| Способ выполнения заклепочного соединения | 1990 |

|

SU1751460A1 |

| Способ получения заклепочного соединения деталей | 1990 |

|

SU1735627A1 |

| Заклепочное соединение | 1988 |

|

SU1555549A1 |

| Способ ремонта заклепочного соединения с потайной головкой | 1988 |

|

SU1532177A1 |

| Заклепка | 1983 |

|

SU1106929A1 |

| Заклепка | 1989 |

|

SU1670205A1 |

Использование: машиностроение, для соединения листовых деталей. В пакете деталей выполняют коническое отверстие, в которое устанавливают заклепку, состоящую из закладной цилиндрической головки и конического стержня. При этом диаметр закладной головки заклепки является наибольшим диаметром конического стержня, а диаметр наибольшего основания конического отверстия больше диаметра закладной головки. Образуют заклепочное соединение путем расклепывания заклепки двухсторонним усилием Рк. 2 ил.

Г

Т

| Заклепка | 1985 |

|

SU1278499A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

Авторы

Даты

1992-06-07—Публикация

1990-05-18—Подача