ю

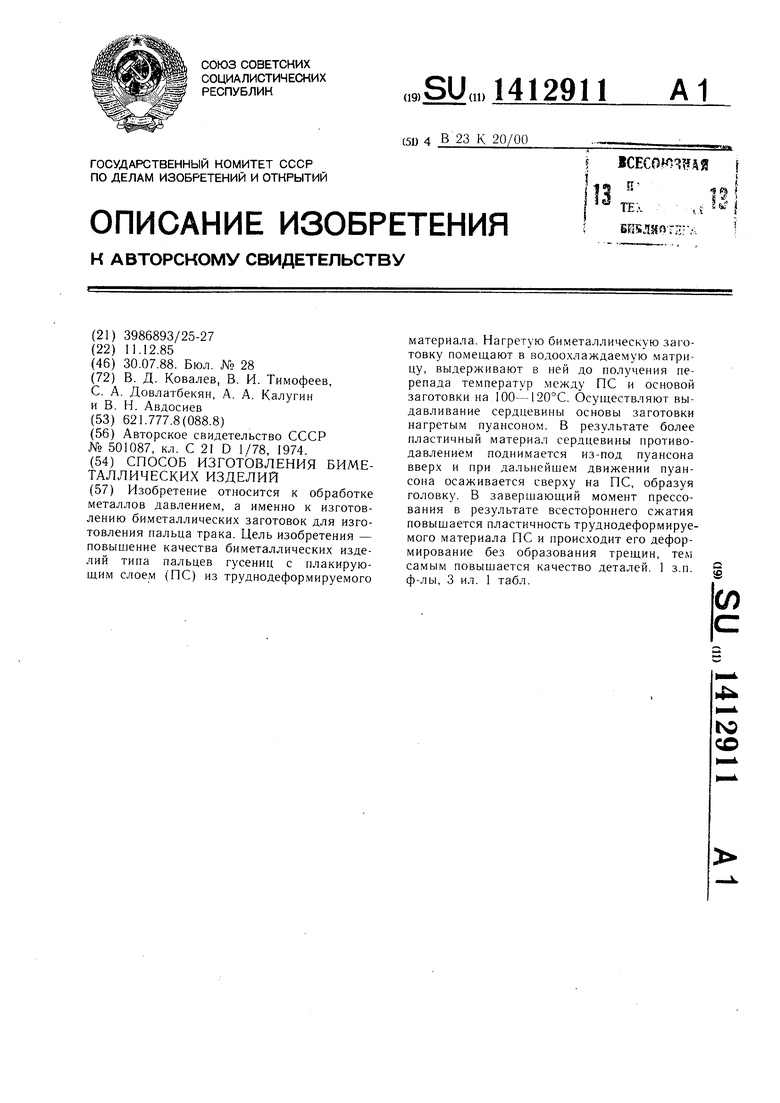

металл продолжает выдавливаться из-под нижнего торца пуансона и осаживается радиусной поверхностью пуансона на плакирующий слой заготовки сверху, образуя головку пальца. В результате такой схемы деформирования плакирующий слой заготовки снаружи подпирается стенками матрицы, вследствие чего в нем создается напряжение сжатия, за счет которого повышается пластичность труднодеформируеИзобретение относится к обработке ме- т(аллов давлением, а именно к изготовлению биметаллических заготовок, имеющих Наружный плакирующий слой из труднодеформируемого металла, и может быть Цспользовано для изготовления биметалли- 5 iecKoro пальца трака.

.Целью изобретения является повышение качества изделий.

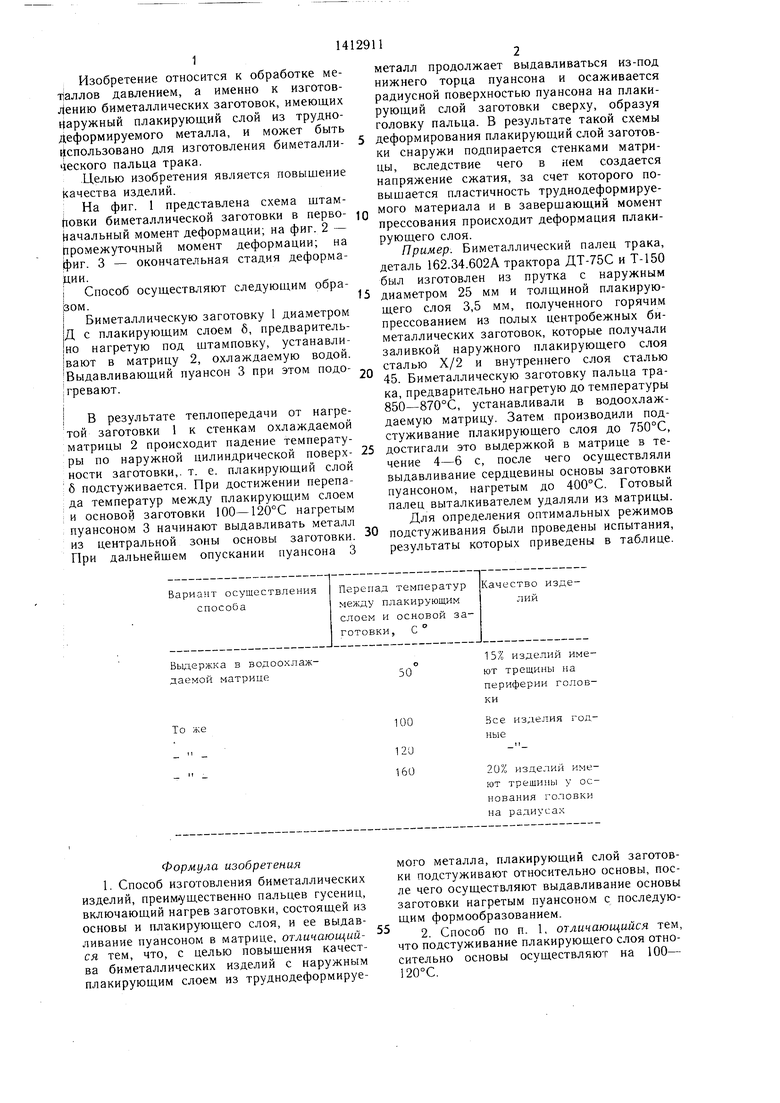

; На фиг. 1 представлена схема щтамЬовки биметаллической заготовки в перво- ю °™ материала и в завершающий момент начальный момент деформации; на фиг. 2 - прессования происходит деформация плакирующего слоя.

Пример. Биметаллический палец трака, деталь 162.34.602А трактора ДТ-75С и Т-150 был изготовлен из прутка с наружным 15 диаметром 25 мм и толщиной плакирующего слоя 3,5 мм, полученного горячим прессованием из полых центробежных биметаллических заготовок, которые получали заливкой наружного плакирующего слоя

Выдавливающий пуансон 3 при этом подо- сталью Х/2 и внутреннего слоя сталью гревают.45. Биметаллическую заготовку пальца трака, предварительно нагретую до температуры

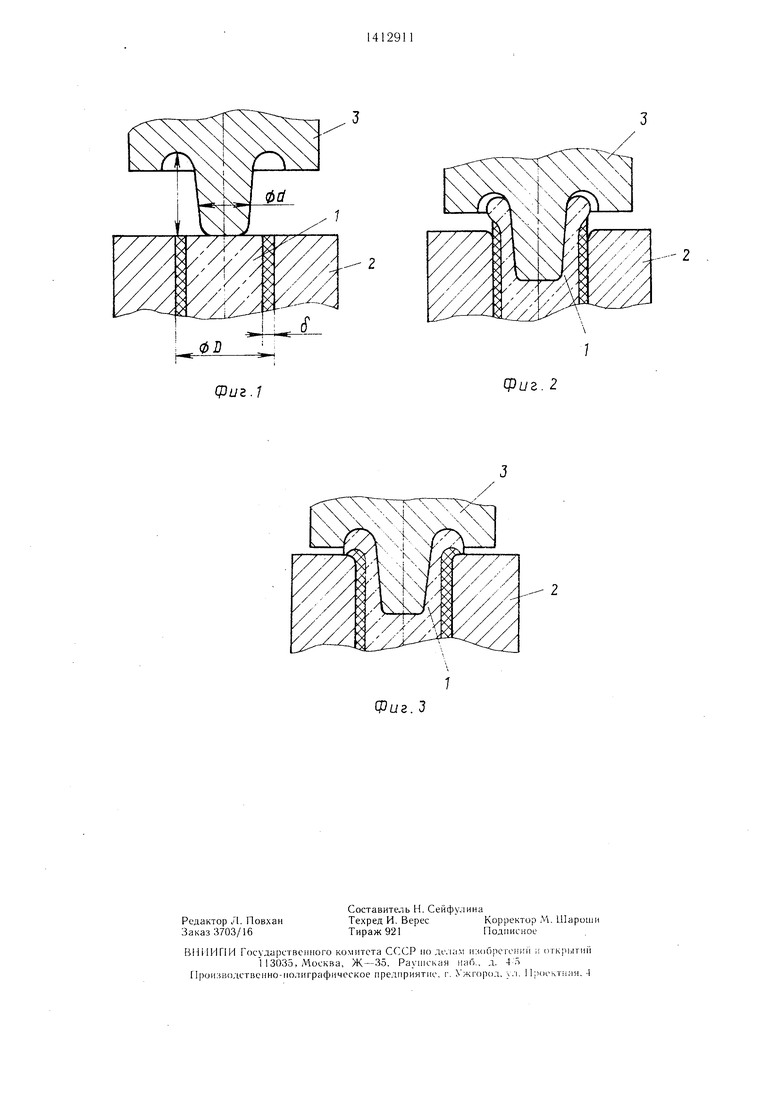

В результате теплопередачи от нагре- 850-870°С, устанавливали в водоохлаж- той заготовки 1 к стенкам охлаждаемой даемую матрицу. Затем производили подматрицы 2 происходит падение температу- стуживание плакирующего слоя до 750°С, ры по наружной цилиндрической поверх- 25 достигали это выдержкой в матрице в те- ности заготовки,, т. е. плакирующий слой чение 4-6 с, после чего осуществляли б подстуживается. При достижении перепа- выдавливание сердцевины основы заготовки да температур между плакирующим слоем пуансоном, нагретым до 400°С. Готовый и основой заготовки 100-120°С нагретым палец выталкивателем удаляли из матрицы, пуансоном 3 начинают выдавливать металлДля определения оптимальных режимов

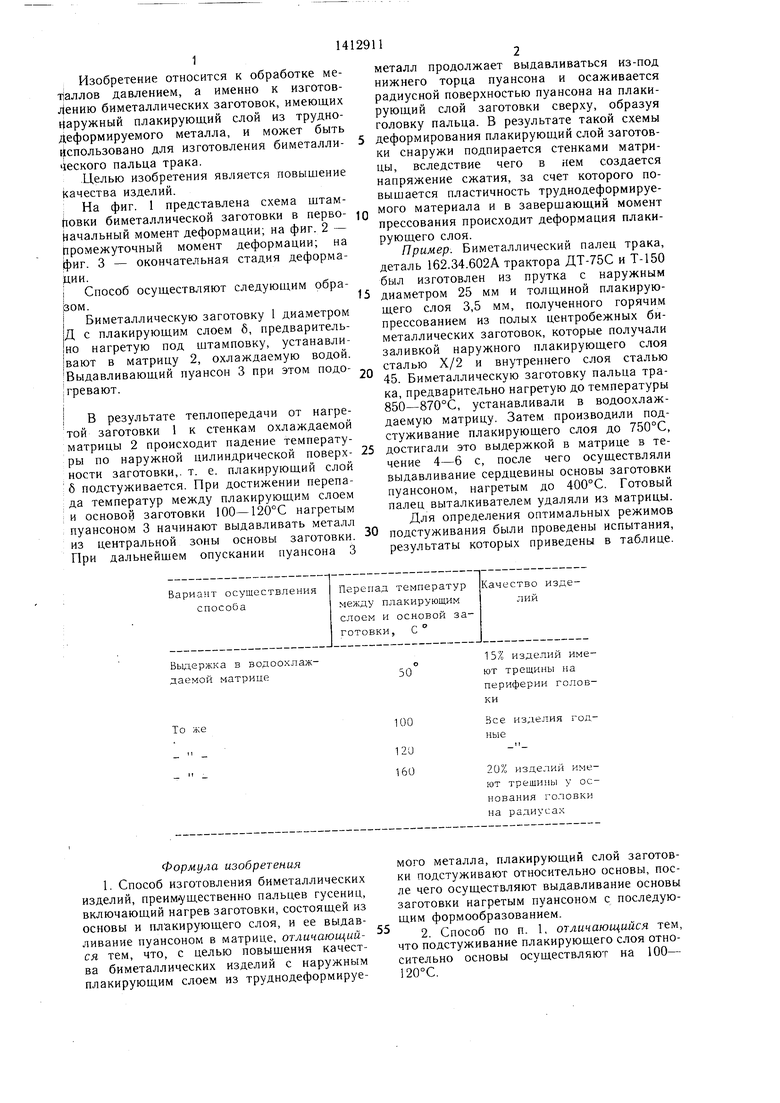

из центральной зоны основы заготовки. 30 подстуживания были проведены испытания. При дальнейшем опускании пуансона 3 результаты которых приведены в таблице.

Промежуточный момент деформации; на фиг. 3 - окончательная стадия деформации.

Способ осуществляют следующим обра- ом.

I Биметаллическую заготовку 1 диаметром |Д с плакирующим слоем б, предварительно нагретую под штамповку, устанавли- |вают в матрицу 2, охлаждаемую водой.

металл продолжает выдавливаться из-под нижнего торца пуансона и осаживается радиусной поверхностью пуансона на плакирующий слой заготовки сверху, образуя головку пальца. В результате такой схемы деформирования плакирующий слой заготовки снаружи подпирается стенками матрицы, вследствие чего в нем создается напряжение сжатия, за счет которого повышается пластичность труднодеформируе °™ материала и в завершающий момент прессования происходит деформация плакирующего слоя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выдавливания формообразующих полостей деталей пресс-форм | 1977 |

|

SU716695A1 |

| Способ горячего прессования труднодеформируемых сплавов | 2017 |

|

RU2668646C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОСТЕННЫХ ТРУБ ПОВЫШЕННОЙ ТОЧНОСТИ ИЗ ЛЕГИРОВАННЫХ ДЕФОРМАЦИОННО-УПРОЧНЯЕМЫХ СПЛАВОВ НА МЕДНОЙ ОСНОВЕ | 2012 |

|

RU2539799C2 |

| Способ изготовления деталей типа инструмента с формообразующей полостью | 1988 |

|

SU1570831A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЗАГОТОВКИ, ВЫПОЛНЕННОЙ ИЗ ТРУДНОДЕФОРМИРУЕМОГО МЕТАЛЛА ИЛИ СПЛАВА | 2014 |

|

RU2589965C2 |

| Способ изготовления биметаллического инструмента | 1979 |

|

SU791778A1 |

| Способ изготовления биметаллических штамповых изделий | 1980 |

|

SU954454A1 |

| Способ высокотемпературной термомеханической обработки быстрорежущей стали | 1981 |

|

SU1006510A1 |

| Способ изготовления деталей типа инструмента с формообразующей полостью | 1989 |

|

SU1682029A1 |

| Способ термической обоаботки штамповых биметаллических поковок | 1976 |

|

SU585221A1 |

Изобретение относится к обработке металлов давлением, а именно к изготовлению биметаллических заготовок для изготовления пальца трака. Цель изобретения - повышение качества биметаллических изделий типа пальцев гусениц с плакирующим слоем (ПС) из труднодеформируемого материала. Нагретую биметаллическую заготовку помещают в водоохлаждаемую матрицу, выдерживают в ней до получения перепада температур между ПС и основой заготовки на 100-120°С. Осуьцествляют выдавливание сердцевины основы заготовки нагретым пуансоном. В результате более пластичный материал сердцевины противодавлением поднимается из-под пуансона вверх и при дальнейщем движении пуансона осаживается сверху на ПС, образуя головку. В завершающий момент прессования в результате всестороннего сжатия повышается пластичность труднодеформируемого материала ПС и происходит его деформирование без образования трещин, тем самым повышается качество деталей. 1 з.п. ф-лы, 3 ил. 1 табл. а (Л

Выдержка в водоохлаж- даемой матрице

То же

Формула изобретения 1. Способ изготовления биметаллических изделий, преим ущественно пальцев гусениц, включающий нагрев заготовки, состоящей из основы и плакирующего слоя, и ее выдавливание пуансоном в матрице, отличающийся тем, что, с целью повышения качества биметаллических изделий с наружным плакирующим слоем из труднодеформируе

15% изделий имеют трещины на периферии головки

Все изделия годные

ч

20% изделий имеют трещины у основания головки на радиуса.х

5

мого металла, плакирующий слои заготовки подстуживают относительно основы, после чего осуществляют выдавливание основы заготовки нагретым пуансоном с последующим формообразованием.

Фиг Л

- - - 2

Фиг. 2

Фиг.З

| Способ изготовления биметаллических изделий | 1974 |

|

SU501087A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-07-30—Публикация

1985-12-11—Подача