Изобретение относится к обработке металлов давлением, а именно к способам из- готовленияформообразующего

инструмента с внутренними полостями для процессов прессования, волочения, штамповки и др.

Целью изобретения является расширение технологических возможностей спосо- 6а.

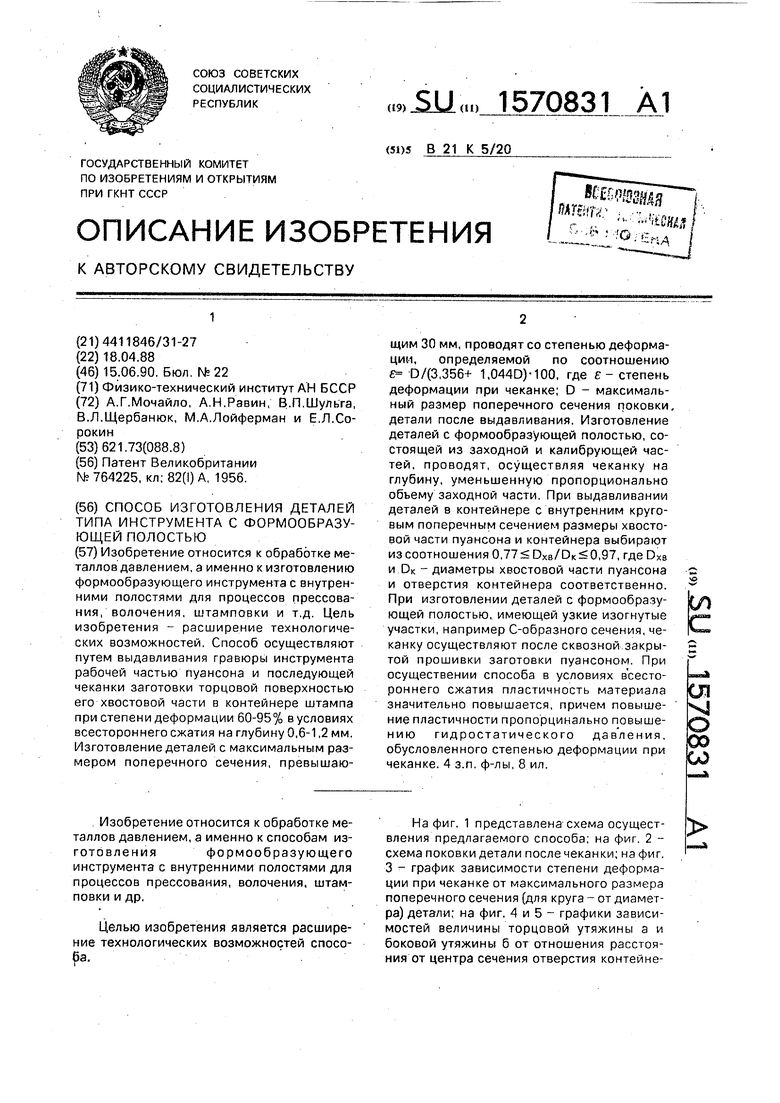

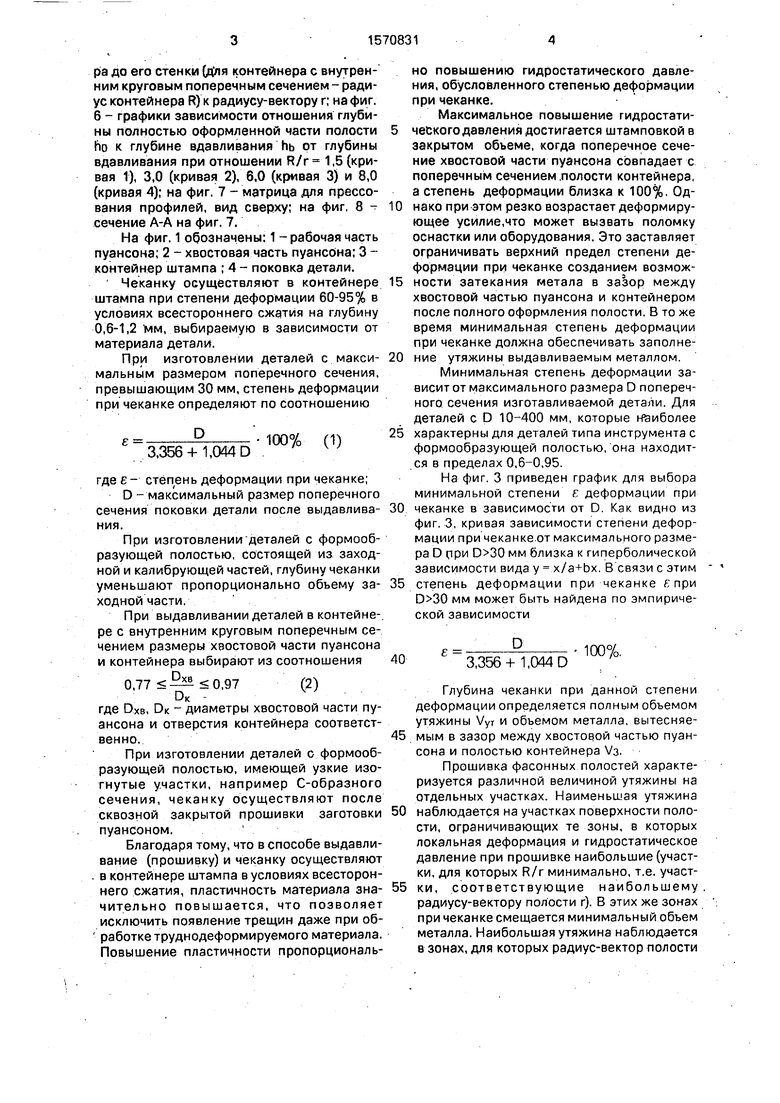

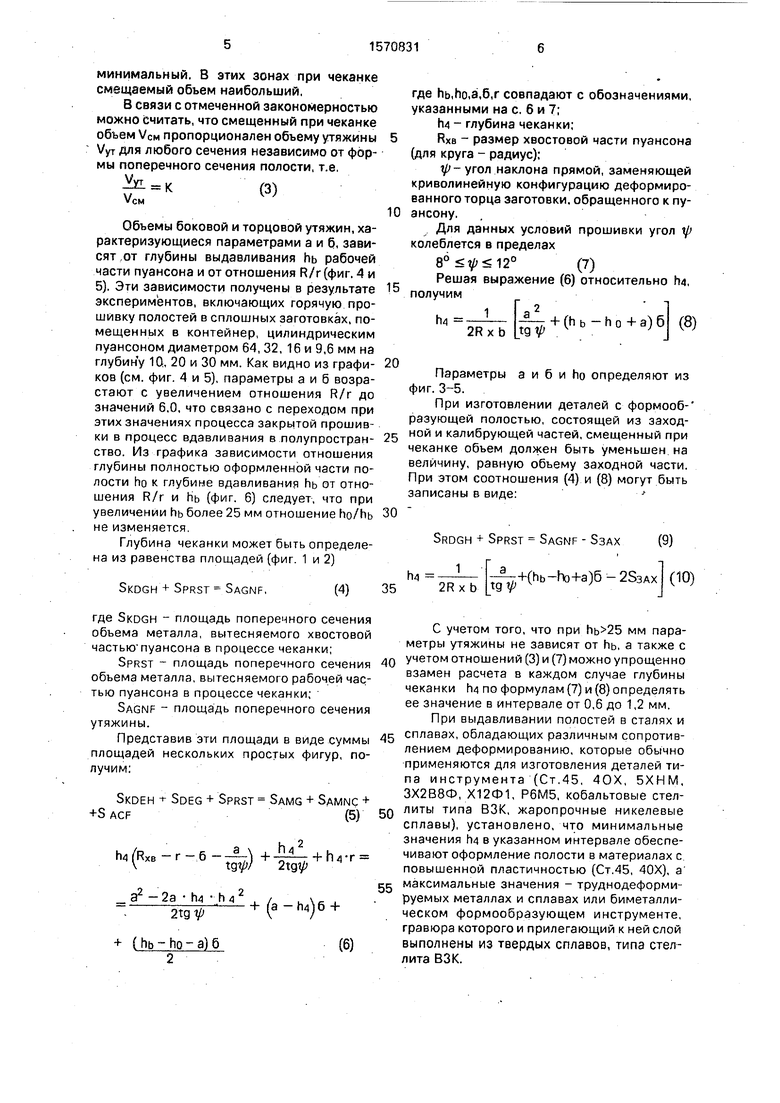

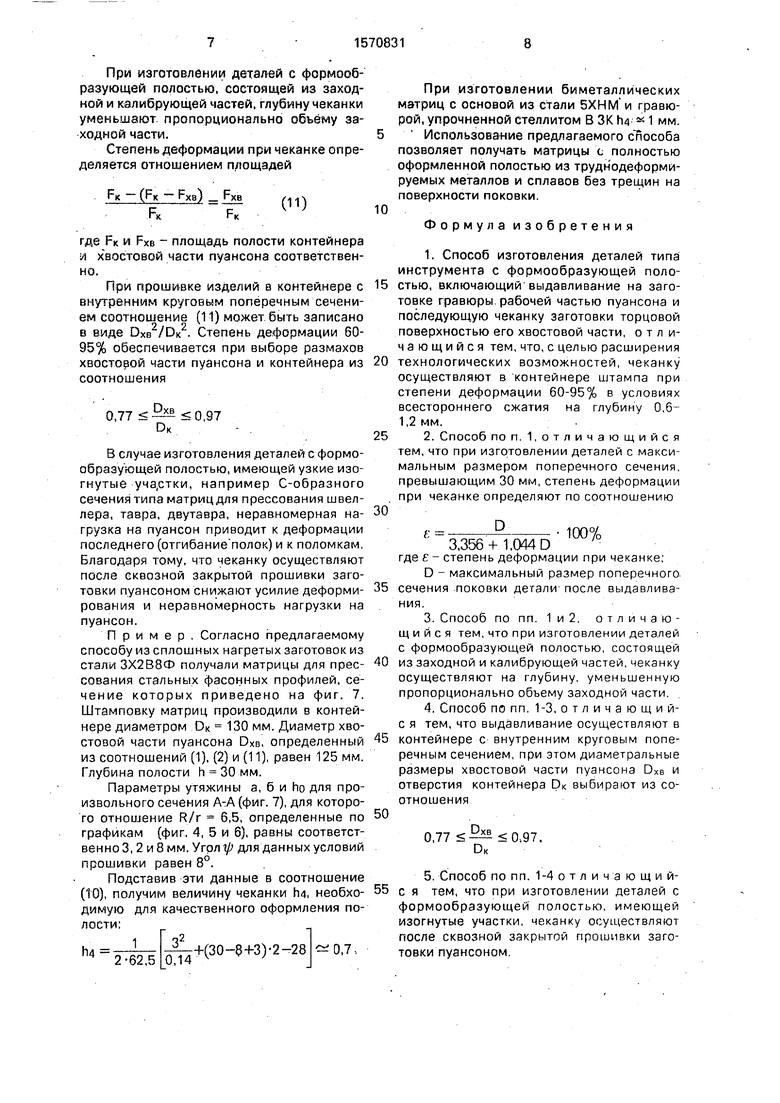

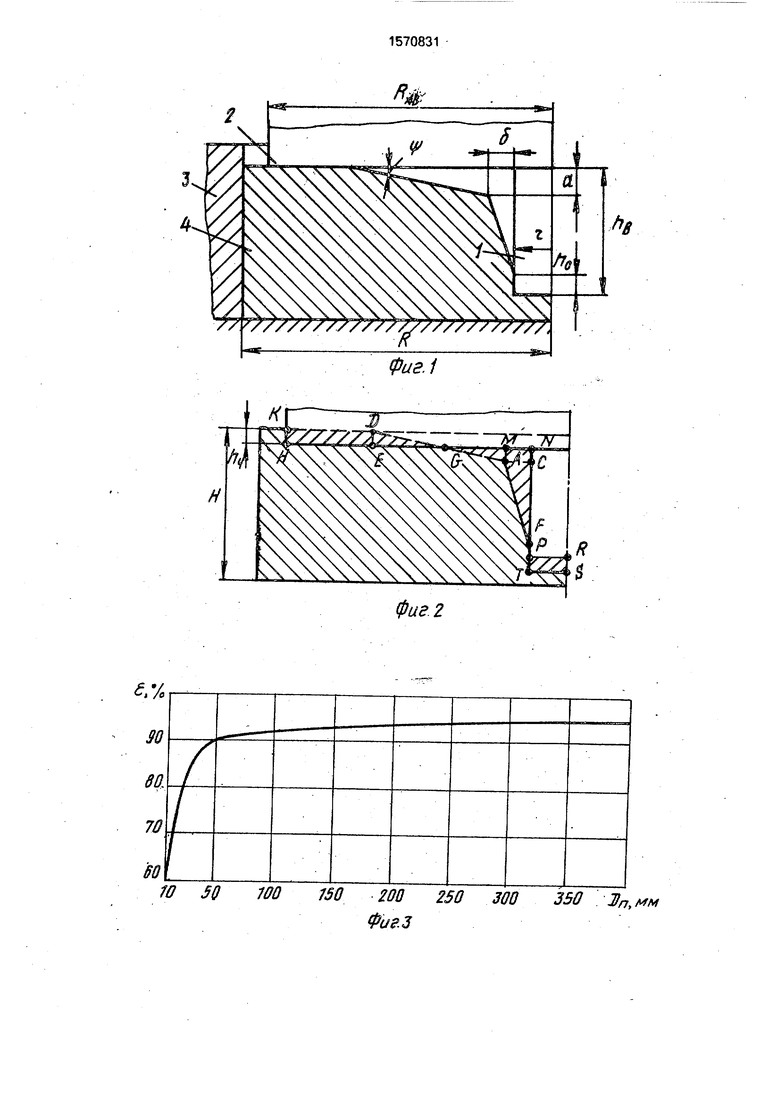

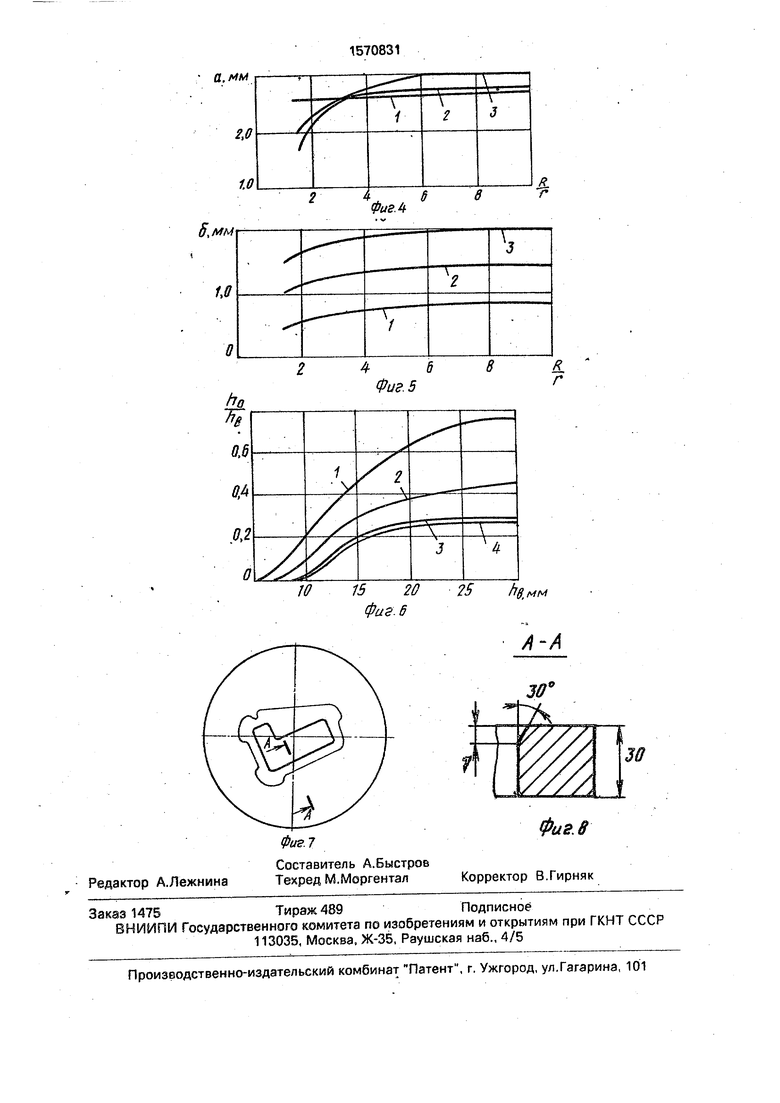

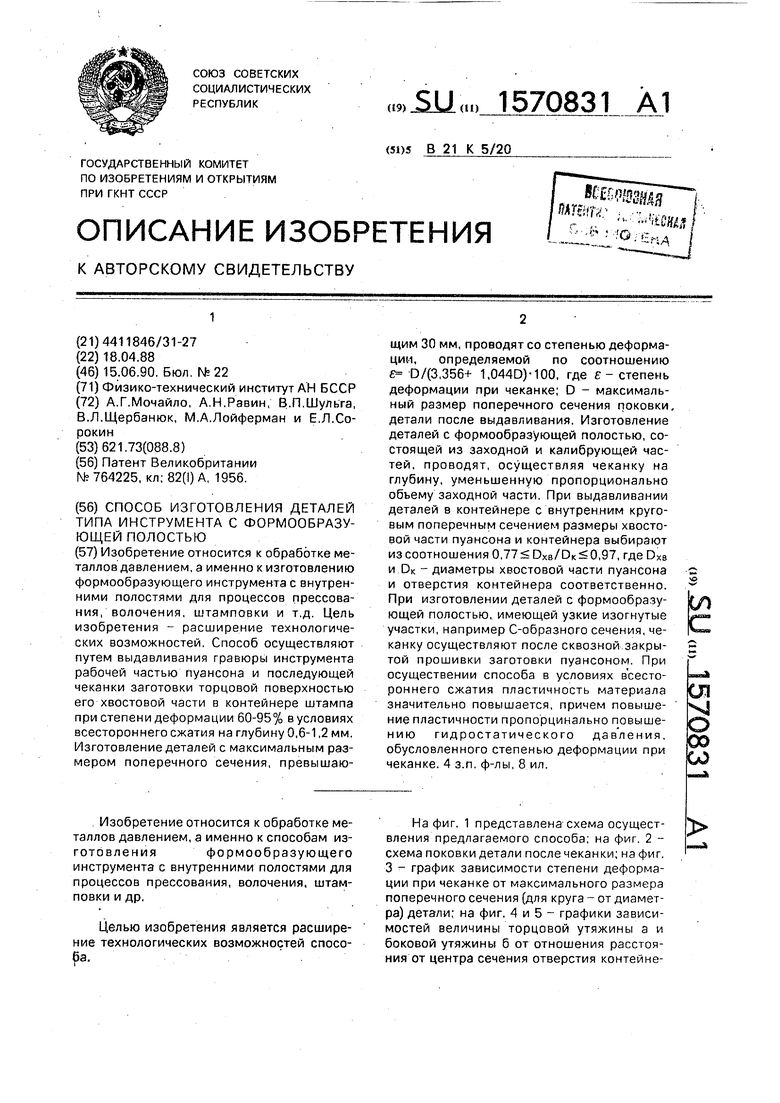

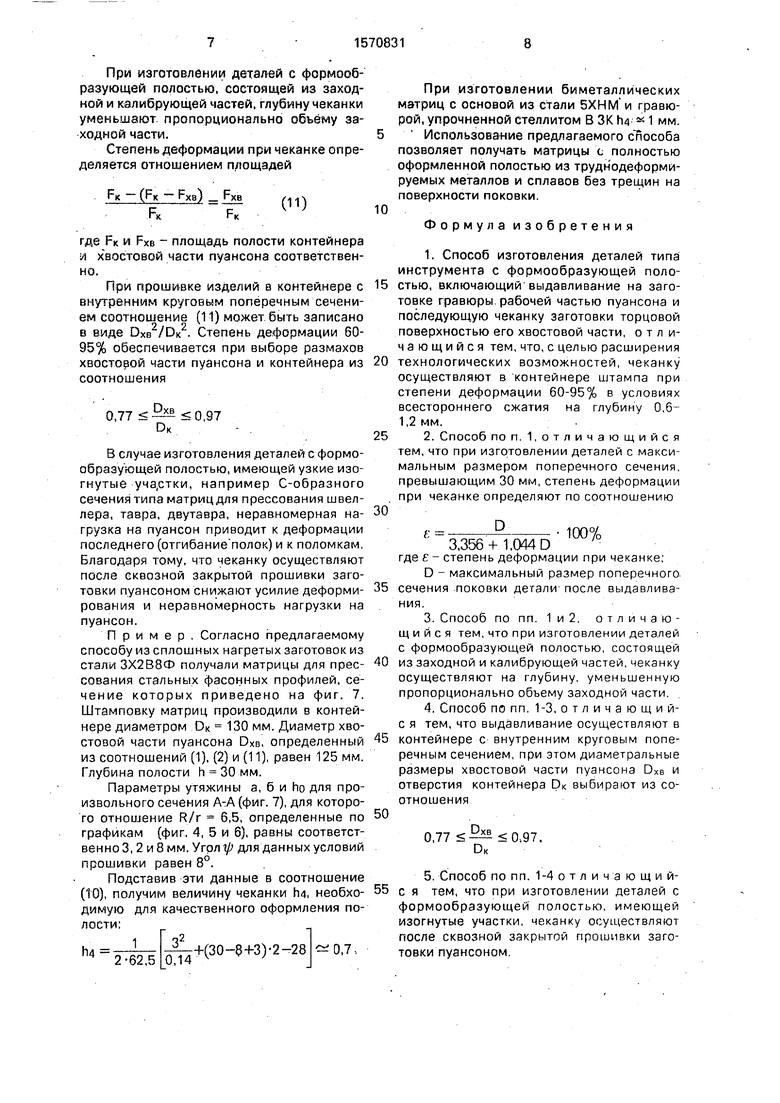

На фиг. 1 представлена схема осуществления предлагаемого способа, на фиг. 2 - схема поковки детали после чеканки; на фиг. 3 - график зависимости степени деформации при чеканке от максимального размера поперечного сечения (для круга - от диаметра) детали; на фиг. 4 и 5 - графики зависимостей величины торцовой утяжины а и боковой утяжины б от отношения расстояния от центра сечения отверстия контейнеpa до его стенки (Для контейнера с внутренним круговым поперечным сечением - радиус контейнера R) к радиусу-вектору г; на фиг. 6 - графики зависимости отношения глубины полностью оформленной части полости ho к глубине вдавливания hb от глубины вдавливания при отношении R/r 1,5 (кривая 1), 3,0 (кривая 2), 6,0 (кривая 3) и 8,0 (кривая 4); на фиг, 7 - матрица для прессования профилей, вид сверху; на фиг, 8 - сечение А-А на фиг. 7.

На фиг. 1 обозначены: 1 - рабочая часть пуансона; 2 - хвостовая часть пуансона; 3 - контейнер штампа ; 4 - поковка детали.

Чеканку осуществляют в контейнере штампа при степени деформации 60-95% в условиях всестороннего сжатия на глубину 0,6-1,2 мм, выбираемую в зависимости от материала детали.

При изготовлении деталей с максимальным размером поперечного сечения, превышающим 30 мм, степень деформации при чеканке определяют по соотношению

fc ™

D

3,356 + 1,0440

100% (1)

где Б- степень деформации при чеканке;

D - максимальный размер поперечного сечения поковки детали после выдавливания.

При изготовлении деталей с формообразующей полостью, состоящей из заход- ной и калибрующей частей, глубину чеканки уменьшают пропорционально объему за- ходной части.

При выдавливании деталей в контейнере с внутренним круговым поперечным сечением размеры хвостовой части пуансона и контейнера выбирают из соотношения DXB

0,77

DK

0,97

(2)

где DXB, DK - диаметры хвостовой части пуансона и отверстия контейнера соответственно.

При изготовлении деталей с формообразующей полостью, имеющей узкие изогнутые участки, например С-образного сечения, чеканку осуществляют после сквозной закрытой прошивки заготовки пуансоном.

Благодаря тому, что в способе выдавливание (прошивку) и чеканку осуществляют в контейнере штампа в условиях всестороннего сжатия, пластичность материала значительно повышается, что позволяет исключить появление трещин даже при обработке труднодеформируемого материала. Повышение пластичности пропорционально повышению гидростатического давления, обусловленного степенью деформации при чеканке.

Максимальное повышение гидростатического давления достигается штамповкой в закрытом объеме, когда поперечное сечение хвостовой части пуансона совпадает с поперечным сечением .полости контейнера, а степень деформации близка к 100%. Однако при этом резко возрастает деформирующее усилие,что может вызвать поломку оснастки или оборудования. Это заставляет ограничивать верхний предел степени деформации при чеканке созданием возможности затекания метала в зазор между хвостовой частью пуансона и контейнером после полного оформления полости. В то же время минимальная степень деформации при чеканке должна обеспечивать заполнение утяжины выдавливаемым металлом.

Минимальная степень деформации зависит от максимального размера D поперечного сечения изготавливаемой детали. Для деталей с D 10-400 мм, которые наиболее

характерны для деталей типа инструмента с формообразующей полостью, она находится в пределах 0,6-0,95.

На фиг. 3 приведен график для выбора минимальной степени г деформации при

чеканке в зависимости от D. Как видно из фиг. 3, кривая зависимости степени деформации при чеканке от максимального размера D при мм близка к гиперболической зависимости вида у х/a+bx. В связи с этим

степень деформации при чеканке Е при мм может быть найдена по эмпирической зависимости

Р -- .

D

3,356+1,ОМ D

100%.

Глубина чеканки при данной степени деформации определяется полным объемом утяжины VyT и объемом металла, вытесняемым в зазор между хвостовой частью пуансона и полостью контейнера Уз.

Прошивка фасонных полостей характеризуется различной величиной утяжины на отдельных участках. Наименьшая утяжина

наблюдается на участках поверхности полости, ограничивающих те зоны, в которых локальная деформация и гидростатическое давление при прошивке наибольшие (участки, для которых R/r минимально, т.е. участки, соответствующие наибольшему радиусу-вектору полости г). В этих же зонах при чеканке смещается минимальный объем металла. Наибольшая утяжина наблюдается в зонах, для которых радиус-вектор полости

минимальный. В этих зонах при чеканке смещаемый объем наибольший,

В связи с отмеченной закономерностью можно считать, что смещенный при чеканке объем VCM пропорционален объему утяжины Vyr для любого сечения независимо от формы поперечного сечения полости, т.е.

K

СМ

(3)

Объемы боковой и торцовой утяжин, характеризующиеся параметрами а и б, зависят от глубины выдавливания пь рабочей части пуансона и от отношения R/r (фиг. 4 и 5), Эти зависимости получены в результате экспериментов, включающих горячую прошивку полостей в сплошных заготовках, помещенных в контейнер, цилиндрическим пуансоном диаметром 64, 32, 16 и 9,6 мм на глубину 10, 20 и 30 мм. Как видно из графи- ков (см. фиг. 4 и 5), параметры а и б возрастают с увеличением отношения R/r до значений 6,0, что связано с переходом при этих значениях процесса закрытой прошивки в процесс вдавливания в полупростран- ство. Из графика зависимости отношения глубины полностью оформленной части полости ho к глубине вдавливания hb от отношения R/r и hb (фиг. 6) следует, что при увеличении hb более 25 мм отношение ho/hb не изменяется.

Глубина чеканки может быть определена из равенства площадей (фиг. 1 и 2)

SKDGH + SPRST SAGNF,

(4) 35

где hb,ho,a,6,r совпадают с обозначениями, указанными на с. 6 и 7;

П4 - глубина чеканки;

RXB - размер хвостовой части пуансона (для круга - радиус);

ty- угол наклона прямой, заменяющей криволинейную конфигурацию деформированного торца заготовки, обращенного к пуансону.

Для данных условий прошивки угол 1р колеблется в пределах

(7)

Решая выражение (6) относительно гм, получим

2Rxb

а tQV

+ (hb-ho+a)6 (8)

Параметры а и б и ho определяют из фиг. 3-5.

При изготовлении деталей с формооб- разующей полостью, состоящей из заход- ной и калибрующей частей, смещенный при чеканке объем должен быть уменьшен на величину, равную объему заходной части. При этом соотношения (4) и (8) могут быть записаны в виде:

SRDGH + SPRST SAGNF - ЗЗАХ 1 I a

(9)

-L i.+(hb-ho+a)6-2S3Ax (10) 2Rxb |tgVJ

| название | год | авторы | номер документа |

|---|---|---|---|

| Пуансон для выдавливания полостей в деталях | 1988 |

|

SU1611513A1 |

| Способ изготовления деталей типа инструмента с формообразующей полостью и штамп для его осуществления | 1985 |

|

SU1416257A1 |

| Способ изготовления деталей типа инструмента с формообразующей полостью | 1989 |

|

SU1682029A1 |

| Пуансон для выдавливания | 1979 |

|

SU876247A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ТИПА КРЫШЕК ИЛИ ДНИЩ | 2013 |

|

RU2567416C2 |

| Способ изготовления формовочного инструмента свободным выдавливанием | 1978 |

|

SU764822A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ С ВЫСОКОЙ СТУПИЧНОЙ ЧАСТЬЮ, ИМЕЮЩЕЙ ГЛУБОКУЮ ПОЛОСТЬ, ГОРЯЧЕЙ ШТАМПОВКОЙ | 2007 |

|

RU2344897C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ С ПРОДОЛЬНЫМИ РЕБРАМИ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2011 |

|

RU2484913C1 |

| Способ изготовления точной поковки пальца шарнира грузового автомобиля | 2016 |

|

RU2649627C2 |

| СПОСОБ ШТАМПОВКИ ПОКОВОК ФЛАНЦЕВ ВОРОТНИКОВЫХ | 2007 |

|

RU2352431C2 |

Изобретение относится к обработке металлов давлением, а именно к изготовлению формообразующего инструмента с внутренними полостями для процессов прессования, волочения, штамповки и т.д. Цель изобретения - расширение технологических возможностей. Способ осуществляют путем выдавливания гравюры инструмента рабочей частью пуансона и последующей чеканки заготовки торцовой поверхностью его хвостовой части в контейнере штампа при степени деформации 60-95% в условиях всестороннего сжатия на глубину 0,6-1,22 мм. Изготовление деталей с максимальным размером поперечного сечения, превышающим 30 мм, проводят со степенью деформации, определяемой по соотношению ε=D/(3,356+1,044D).100, где ε - степень деформации при чеканке

D - максимальный размер поперечного сечения поковки детали после выдавливания. Изобретение деталей с формообразующей полостью, состоящей из заходной и калибрующей частей, проводят, осуществляя чеканку на глубину, уменьшенную пропорционально объему заходной части. При выдавливании деталей в контейнере с внутренним круговым поперечным сечением размеры хвостовой части пуансона и контейнера выбирают из соотношения 0,77≤Dхв/Dк≤0,97, где: Dхв и Dк - диаметры хвостовой части пуансона и отверстия контейнера соответственно. При изготовлении деталей с формообразующей полостью, имеющей узкие изогнутые участки, например С-образного сечения, чеканку осуществляют после сквозной закрытой прошивки заготовки пуансоном. При осуществлении способа в условиях всестороннего сжатия пластичность материала значительно повышается, причем повышение пластичности пропорционально повышению гидростатического давления, обусловленного степенью деформации при чеканке. 4 з.п. ф-лы, 8 ил.

где SKDGH - площадь поперечного сечения объема металла, вытесняемого хвостовой частью пуансона в процессе чеканки;

SPRST - площадь поперечного сечения объема металла, вытесняемого рабочей частью пуансона в процессе чеканки;

SAGNF - площадь поперечного сечения утяжины.

Представив эти площади в виде суммы площадей нескольких простых фигур, получим;

SKDEH SDEG + SPRST SAMG + SAMNC +

+S ACF(5)

4R °-r-6-)+ + h« r:

а2 - 2а h4 -..h А 2 . / , 2WT+(a-h«)6 +

+ (hb-ho-a)6(6)

2

С учетом того, что при мм параметры утяжины не зависят от ht, а также с

учетом отношений (3) и (7) можно упрощенно

взамен расчета в каждом случае глубины

чеканки гц по формулам (7) и (8) определять

ее значение в интервале от 0,6 до 1,2 мм.

При выдавливании полостей в сталях и

сплавах, обладающих различным сопротивлением деформированию, которые обычно применяются для изготовления деталей типа инструмента (Ст.45, 40Х, 5ХНМ, ЗХ2В8Ф, Х12Ф1, Р6М5, кобальтовые стеллиты типа ВЗК, жаропрочные никелевые сплавы), установлено, что минимальные значения N в указанном интервале обеспечивают оформление полости в материалах с повышенной пластичностью (Ст.45, 40Х), а

максимальные значения - труднодеформируемых металлах и сплавах или биметаллическом формообразующем инструменте, гравюра которого и прилегающий к ней слой выполнены из твердых сплавов, типа стеллита ВЗК.

При изготовлении деталей с формообразующей полостью, состоящей из заход- ной и калибрующей частей, глубину чеканки уменьшают пропорционально объему за- ходной части.

Степень деформации при чеканке определяется отношением площадей

FK (FK FXB) FXBfii

Р -- и и

Гцгк

где FK и FXB - площадь полости контейнера и хвостовой части пуансона соответственно.

При прошивке изделий в контейнере с внутренним круговым поперечным сечением соотношение (11) может быть записано в виде DxB2/DK2. Степень деформации 60- 95% обеспечивается при выборе размахов хвостовой части пуансона и контейнера из соотношения

0,77 0,97 DK

В случае изготовления деталей с формообразующей полостью, имеющей узкие изогнутые уча,стки, например С-образного сечения типа матриц для прессования швеллера, тавра, двутавра, неравномерная нагрузка на пуансон приводит к деформации последнего (отгибание полок) и к поломкам, Благодаря тому, что чеканку осуществляют после сквозной закрытой прошивки заготовки пуансоном снижают усилие деформирования и неравномерность нагрузки на пуансон.

Пример. Согласно предлагаемому способу из сплошных нагретых заготовок из стали ЗХ2В8Ф получали матрицы для прессования стальных фасонных профилей, сечение которых приведено на фиг. 7. Штамповку матриц производили в контейнере диаметром DK 130 мм. Диаметр хвостовой части пуансона DXB, определенный из соотношений (1), (2) и (11), равен 125 мм. Глубина полости h 30 мм.

Параметры утяжины а, б и ho для произвольного сечения А-А (фиг. 7), для которого отношение R/r 6,5, определенные по графикам (фиг. 4, 5 и 6), равны соответственно 3, 2 и 8 мм. Угол Ц для данных условий прошивки равен 8°.

Подставив эти данные в соотношение (10), получим величину чеканки h/j, необходимую для качественного оформления полости:

0,14

+(30-9+3)-2-28

0,7При изготовлении биметаллических матриц с основой из стали БХНМ и гравюрой, упрочненной стеллитом В ЗК h4 1 мм.

Использование предлагаемого способа позволяет получать матрицы с полностью оформленной полостью из труднодеформируемых металлов и сплавов без трещин на поверхности поковки.

Формула изобретения

технологических возможностей, чеканку осуществляют в контейнере штампа при степени деформации 60-95% в условиях всестороннего сжатия на глубину 0,6- 1,2 мм.

тем, что при изготовлении деталей с максимальным размером поперечного сечения, превышающим 30 мм, степень деформации при чеканке определяют по соотношению

D

Ј -

100%

3,356 + 1,0440 где Ј - степень деформации при чеканке;

D - максимальный размер поперечного сечения поковки детали после выдавливания.

из заходной и калибрующей частей, чеканку осуществляют на глубину, уменьшенную пропорционально объему заходной части.

контейнере с внутренним круговым поперечным сечением, при этом диаметральные размеры хвостовой части пуансона DXB и отверстия контейнера DK выбирают из соотношения

0,77

DK

0,97.

2

W SO 100 ISO 200 250 300 350 УП)М

Фиг.з

фае.1

фаг 2

а. мм

10 15 20 25 he.

фиг 6

Редактор А.Лежнина

Фие7

Составитель А.Быстров Техред М.Моргентал

мм

А-А

30

30

Фиг. 8

Корректор В.Гирняк

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ИНСТРУМЕНТА С ФОРМООБРАЗУЮЩЕЙ ПОЛОСТЬЮ |

Авторы

Даты

1990-06-15—Публикация

1988-04-18—Подача