Изобретение относится к обработке металлов давлением, а именно к изготовлению формообразующего инструмента с внутренними полостями для процессов прессования, волочения, штамповки и др.

Целью изобретения является повышение стойкости пуансона за счет уменьшения деформирующего усилия.

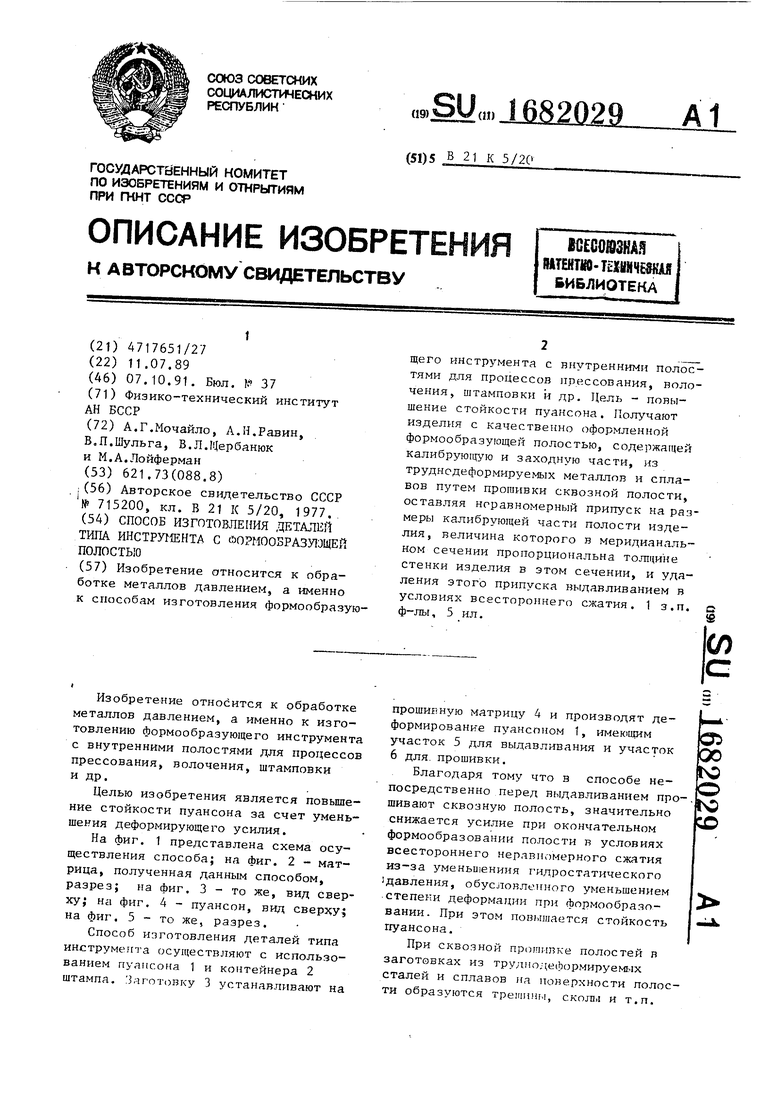

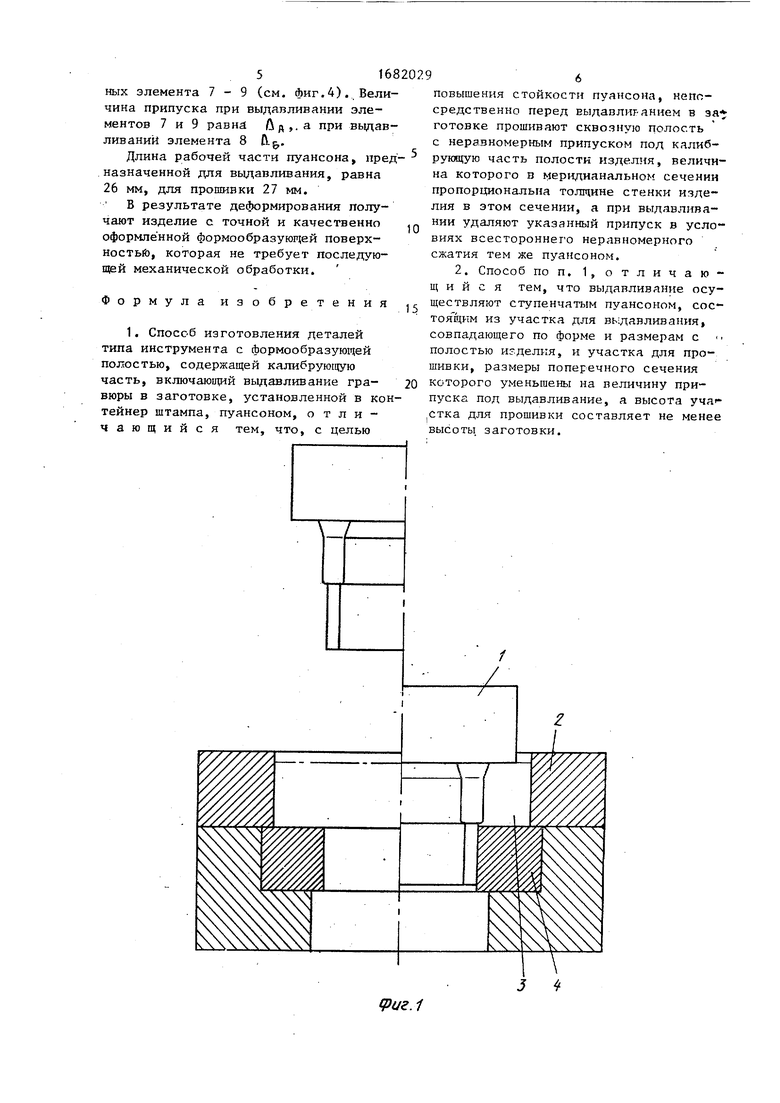

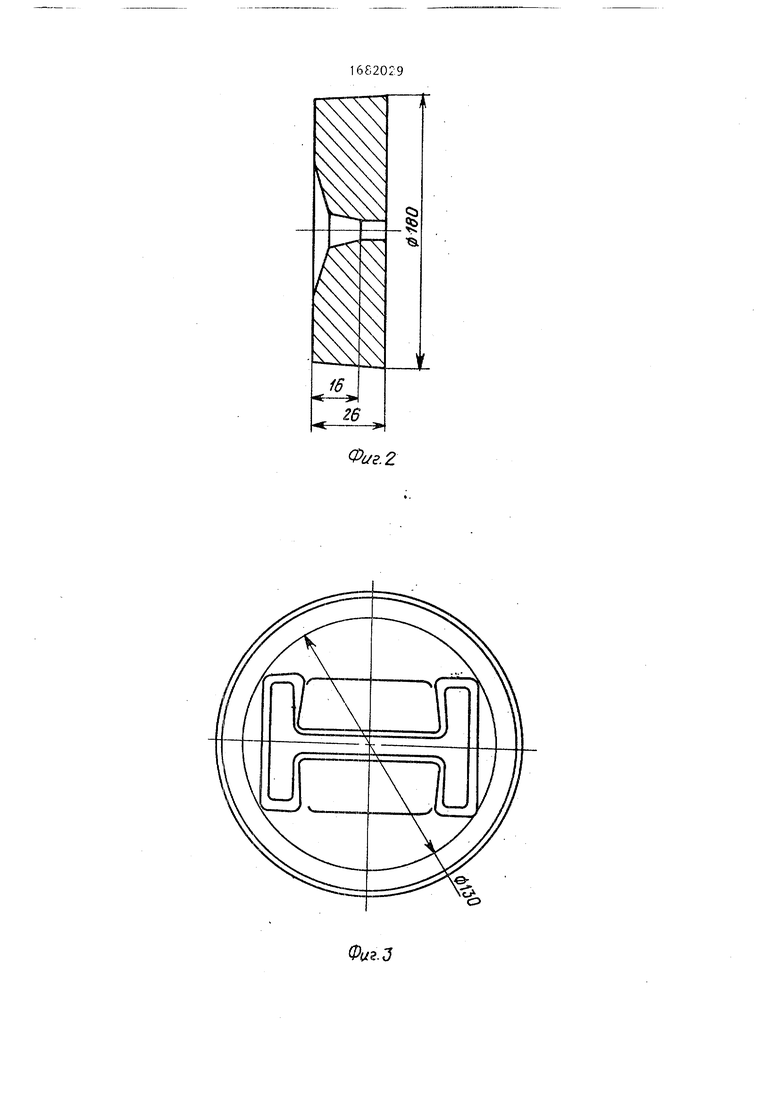

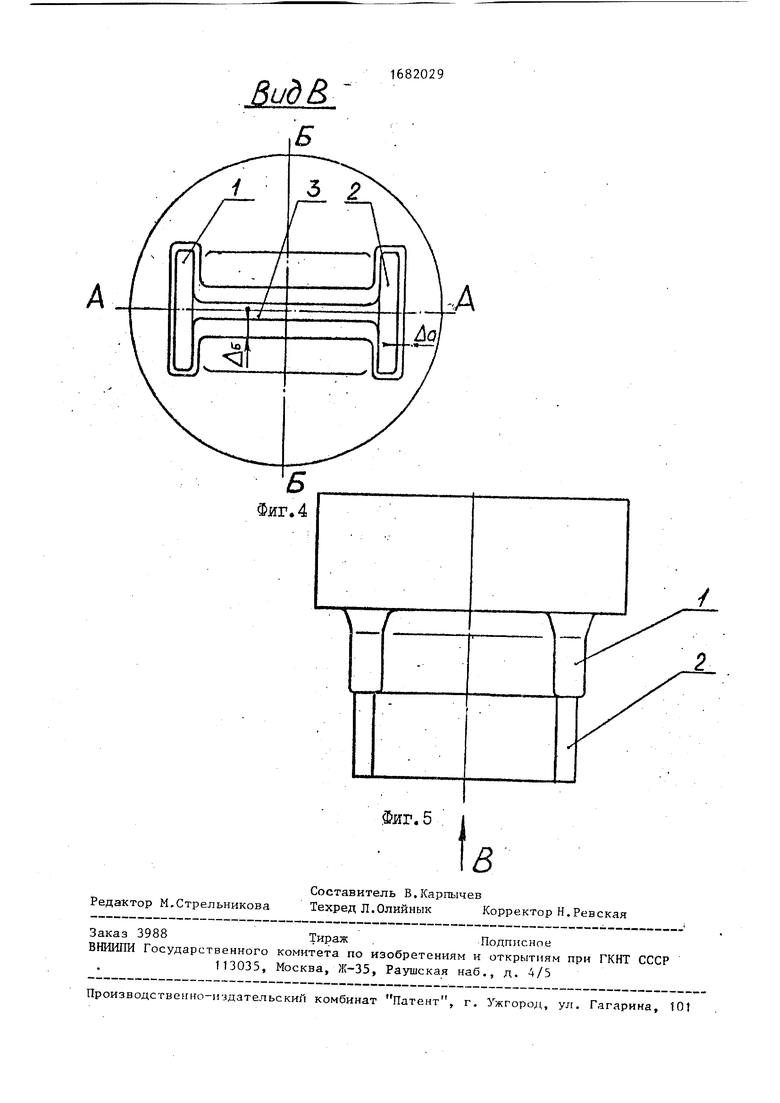

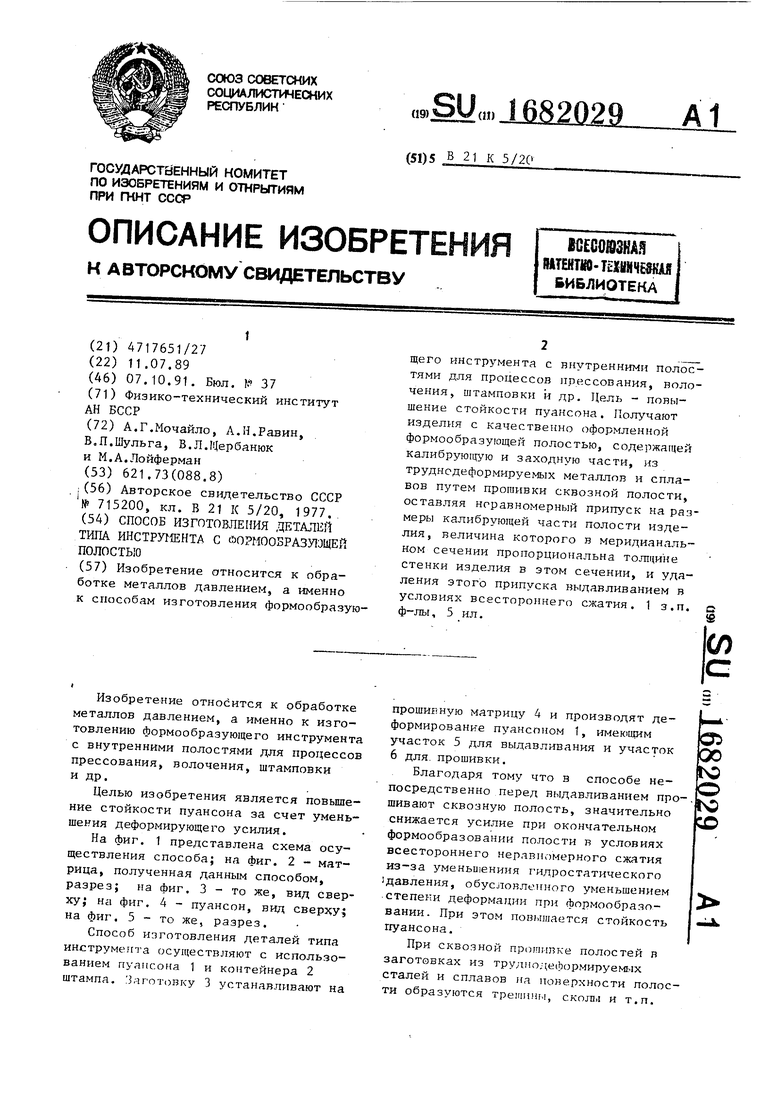

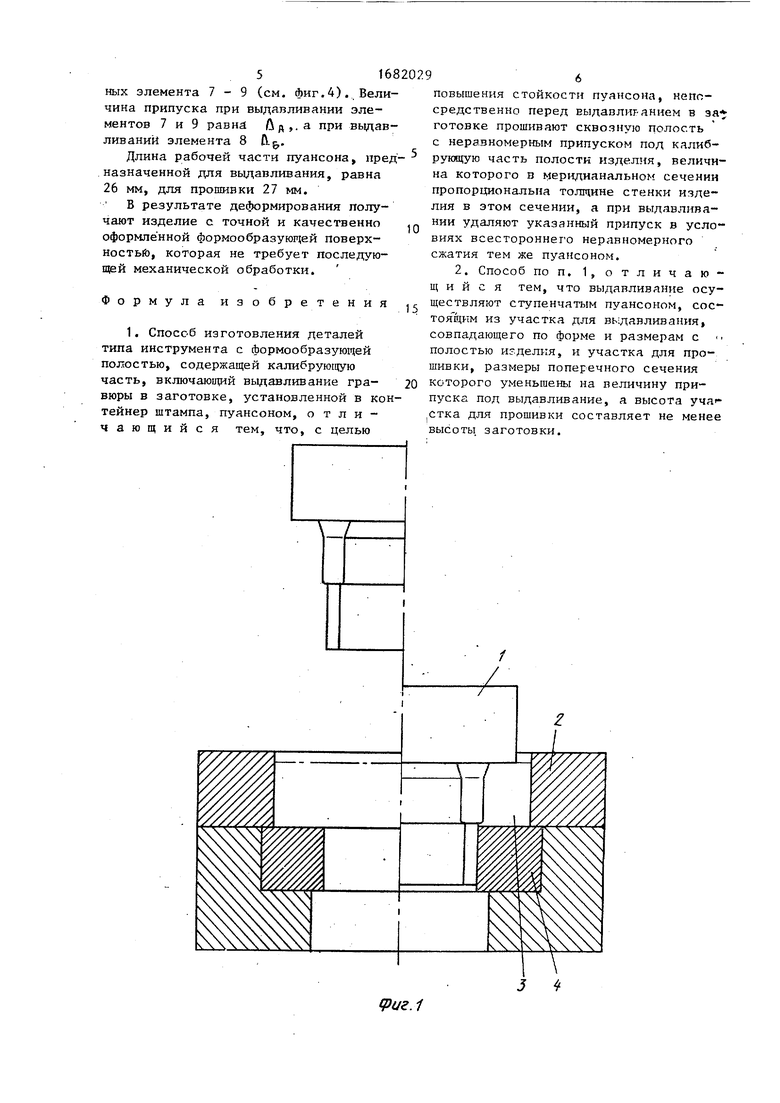

На фиг. 1 представлена схема осуществления способа; на фиг. 2 - матрица, полученная данным способом, разрез; на фиг. 3 - то же, вид сверху; на фиг. 4 - пуансон, вид сверху на фиг. 5 - то же, разрез.

Способ изготовления деталей типа инструмента осуществляют с использованием пуансона 1 и контейнера 2 штампа. Заготовку 3 устанавливают на

прошивную матрицу 4 и производят деформирование пуансоном 1, имеющим участок 5 для выдавливания и участок 6 для прошивки.

Благодаря тому что в способе непосредственно перед выдавливанием прошивают сквозную полость, значительно снижается усилие при окончательном формообразовании полости в условиях всестороннего неравномерного сжатия из-за уменьшениия гидростатического -давления, обусловленного уменьшением степени деформации при формообразовании. При этом повышается стойкость пуансона.

При сквозной прошивке полостей в заготовках из труднодеформируемых сталей и сплавов на поверхности полости образуются трещины, сколы и т.п.

05 ОО

Ю

СО

31Ь8

Так как дефектный слой удаляют (залечивают) деформированием в условиях всестороннего неравномерного сжатия, появления указанных дефектов даже в малопластичных материалах на заключительной стадии выдавливания не происходит .

Выдавливание профильных полостей пуансоном в закрытом объеме контейнера штампа характеризуется различной величиной гидростатического давления и локальной деформации в отдельных зонах заготовки,-вызванной различной степенью деформации в продольном сече 1 нии (степень деформации 6,- по толщине

стенки). Величина б; в окрестностях точек выдавленной полости при одном и том же диаметре матрицы зависит от толщины стенки изделия, Максимальная б; - на участках с наименьшей толщиной стенки изделия в меридианальном сечении. Благодаря наличию неравномерного припуска при.выдавливании, величина которого в меридианальном сече- нии пропорциональна толщине стенки изделия, достигается выравнивание гидростатического давления в этих зонах. В результате- при деформировании создаются условия, при которых металл, выдавливаемый в зазор между пуансоном и стенками контейнера, равномерно перемещается к торцовой поверхности пуансона, что обеспечивает точное и качественное формообразование рабочей поверхности изготавливаем мой детали. Получаемая рабочая поверхность изделия не требует последующей механической обработки.

Изготовление рабочей поверхности пуансона ступенчатой, состоящей из участка для выдавливания и участка для прошивки, позволяет непосредственно после сквозной прошивки заготовки осуществлять выдавливание в уело- виях всестороннего неравномерного сжатия за один ход пресса. Условие всестороннего сжатия при выдавливании создается за счет перекрытия очка вырубной матрицы прошивным участком пуансона, при этом высота этого участка должна быть не менее высоты заготовки. Конфигурация, размеры поперечного сечения и высота формообразующего участка (участок для выдавлива- ния) пуансона совпадают с размерами и глубиной полости готового изделия (при горячом десЬо гмиров ании - с уче- том температурной ч,апкп). Размеры

с

0

0

540

550

поперечного сечения участка для прошивки выбирают в зависимости от толщины стенки изделия в меридианальном , сечении.

Пример. Из сплошных нагретых до температуры штамповки (1050°С) заготовок из стали ЗХ2ВЗФ получают матрицу для прессования стальных фасонных (двутавр) профилей (см. фиг.2), одно из продольных сечений матрицы приведено на фиг. 3. Для данного типа матриц высота заготовки равна 27 мм, высота готового изделия 26 мм.

Размеры поперечного сечения участка1 пуансона, предназначенного для выдав-f ливания полости, соответствуют размерам готового изделия с учетом тер-- мической усадки, а размеры поперечного сечения участка пуансона для прс- шивки полости уменьшены на величину припуска под выдавливание. Их выбирают следующим образом.

Опытная сквозная прошивка полостей показывает, что на поверхности прошитой полости образуются трещины глубиной 0,8-1,2 мм. Поэтому в сечении А-А (см. фиг. 4), соответствующем минимальной толщине стенки изделия, припуск под выдавливание Ад 1,2 мм, Для обеспечения равномерного перемещения выдавливаемого в зазор между пуансоном и стенками контейнера металла величину припуска под выдавливание в сечении Б-Б (см. фиг. 4), соответствующем максимальной толщине стенки изделия Д & , определяют из условия пропорциональности

. k Jkft. 3&-Б Б йь «JV

0

где

А 01-о 30 ММ

LK Б-Б

- толщина стенки в

сечении А-А;

80 мм - толщина стенки в сечении Б-Б.

:Ъ..2

80

32 J, .,

ЦБ 30

Припуск под выдавливание, определяемый из условия пропорциональности толщине стенки, является переменным по поперечному сечению пуансона. Обработка таких участков пуансона выполнена по программе на станках с ЧПУ. Трудоемкость изготовления пуансона может быть уменьшена, если сложное поперечное сечение участка пуансона, предназначенного для прошивки, I разделить на несколько участков простой формы, например на три прямоуголь

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления деталей типа инструмента с формообразующей полостью | 1988 |

|

SU1570831A1 |

| СПОСОБ ШТАМПОВКИ ПОКОВОК ФЛАНЦЕВ ВОРОТНИКОВЫХ | 2007 |

|

RU2352431C2 |

| Способ и устройство для штамповки блингов | 2021 |

|

RU2769333C1 |

| Способ изготовления деталей типа инструмента с формообразующей полостью и штамп для его осуществления | 1985 |

|

SU1416257A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ВТУЛОК, ИМЕЮЩИХ СКВОЗНУЮ ПОЛОСТЬ И НАРУЖНУЮ ПОВЕРХНОСТЬ С ПЕРЕМЕННЫМ ВДОЛЬ ОСИ СЕЧЕНИЕМ | 2005 |

|

RU2308347C2 |

| Способ и устройство для штамповки моноколес | 2018 |

|

RU2715761C1 |

| СПОСОБ ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ ТИПА СТАКАН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2660472C1 |

| Способ изготовления кольцевых изделий | 1990 |

|

SU1738466A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ С ПРОДОЛЬНЫМИ РЕБРАМИ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2011 |

|

RU2484913C1 |

| СПОСОБ ШТАМПОВКИ ИЗ ЖИДКОГО МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2033309C1 |

Изобретение относится к обработке металлов давлением, а именно к способам изготовления формообразующего инструмента с внутренними полостями для процессов прессования, волочения, штамповки и др. Цель - повышение стойкости пуансона. Получают изделия с качественно оформленной формообразующей полостью, содержащей калибрующую и заходную части, из трудно-деформируемых металлов и сплавов путем прошивки сквозной полости, оставляя неравномерный припуск на размеры калибрующей части полости изделия, величина которого в меридианаль- ном сечении пропорциональна толщине стенки изделия в этом сечении, и удаления этого припуска выдавливанием в условиях всестороннего сжатия. 1 з.п. ф-лы, 5 ил. (Л

Фиг.1

Фиг. 2

Фиг.З

/

3 2

А

f

f

Фиг. 5

В

Авторы

Даты

1991-10-07—Публикация

1989-07-11—Подача