иг.

1

Изобретение относится к переработке пластических масс и может быть использовано для изготовления полимер- Hbtx уплотнений лопаток направляющего а тпарата гидромапшн.

I Целью изобретения является повы- качества уплотнения путем вы- р внивания профиля уплотнительного пфура по вясоте и усиления его связи с0 стенками паза.

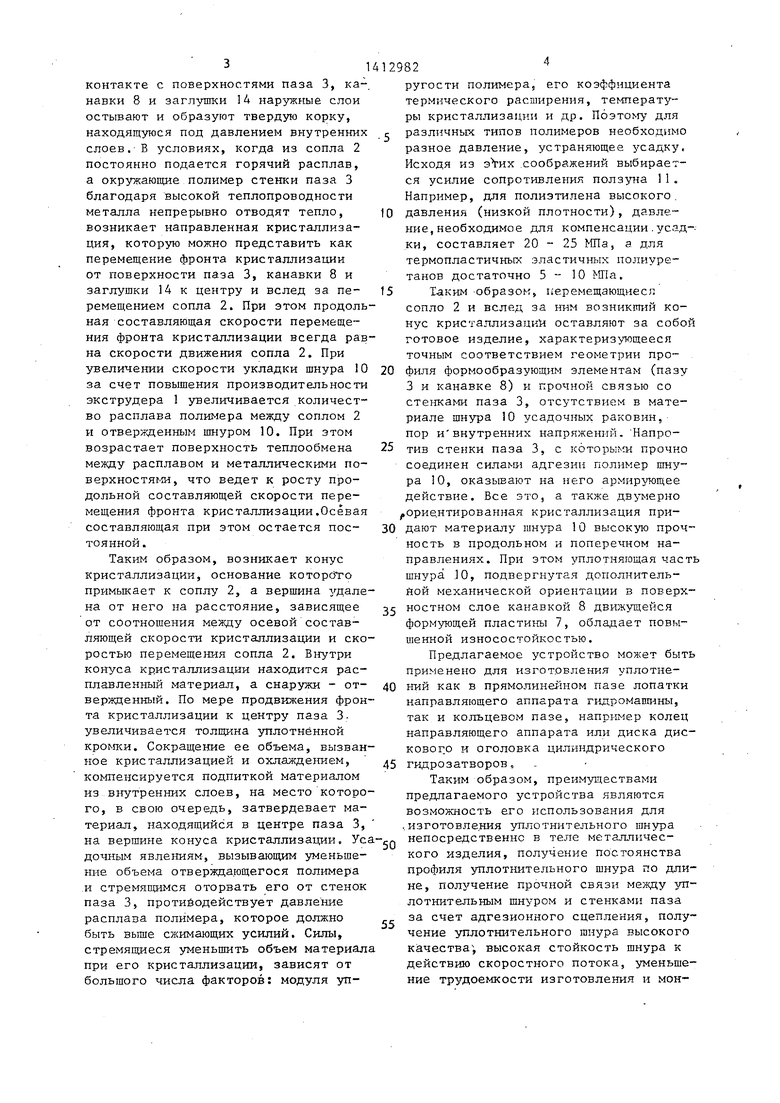

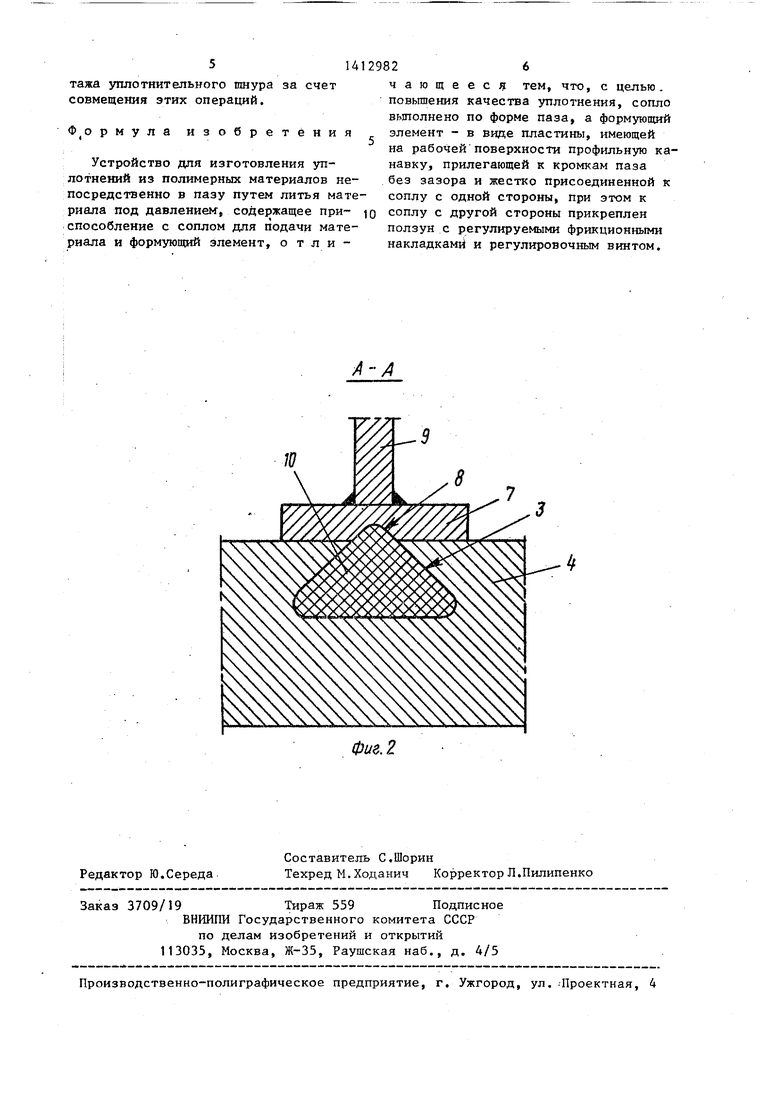

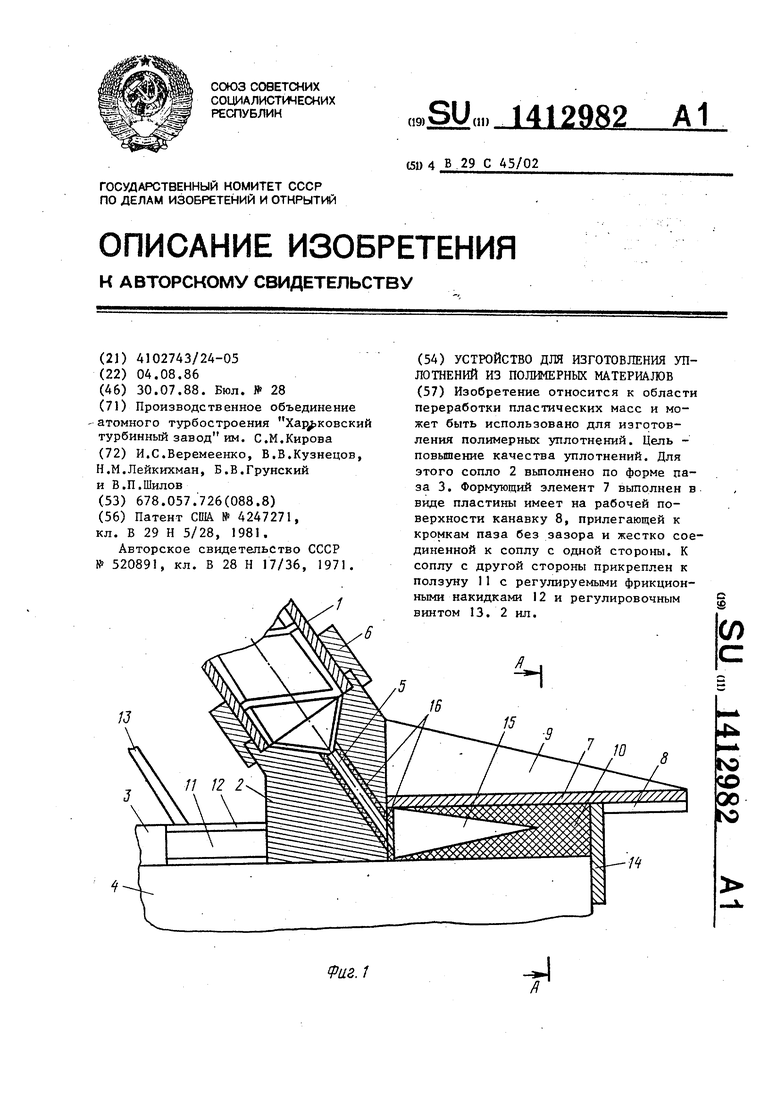

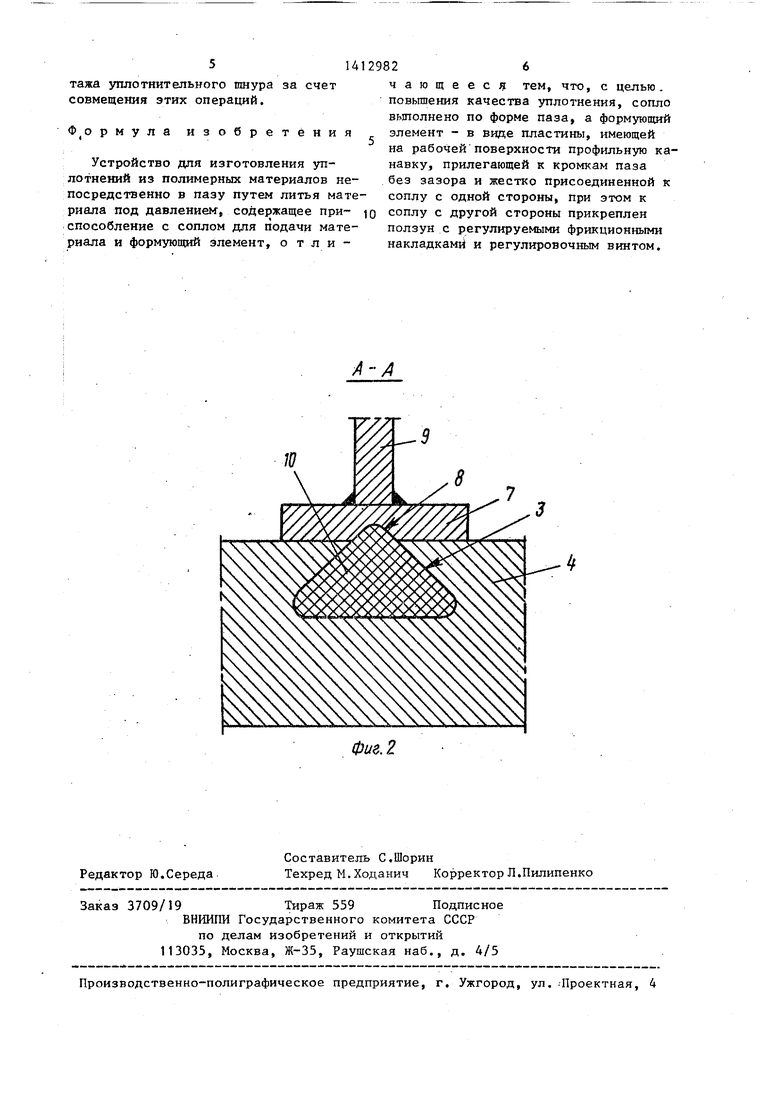

: На фиг.З показана схема устройст- в, разрез; н а фиг.2 - сечение А-А- н фиг.1.

i Устройство для изготовления уплот- состоит из экструдера 1 с при- вбдом (не показан), в качестве кото- р(|)го может быть использован гидромотор, или электродвигатель с редуктором, сопла 2, выполненного по форме паза 3, например направляющей лопатки 4 и имеющего канал 5, при этом ; сфпло 2 присоединено к экструдеру 1 К Ьеплением 6, например, байонетного типа, формующей пластины 7, имеющей на рабочей поверхности, обращенной к пазу 3, профильную- канавку 8, приле- гфющей к кромкам паза 3 без зазора И;жестко присоединенной к соплу 2 помощи ребра 9 со стороны укладки шнура 10, ползуна 11, присоединённого к соплу 2 с другой стороны, . с регулируемыми фрикционными накладками 1.2 и винтом J3, регулирующим усилие прижатия накладок 2 к сфенкам паза 3. При этом со стороны уйладки щнура 10 устанавливается заглушка 14, образуя таким образом замкнутую полость 15, канал 5 обли- цФван материалом 16 с низкой теплопроводностью и слабой адгезией к расплаву полимера. Облицовка канала 5 может быть выполнена, например, в В1аде трубки из фторопласта-4. Назна- чегние облицовки 16 заключается в предотвращении преждевременного охлаждения расплава полимера в канале 5 и снижении потерь давления при течении расплава по каналу 5. Аналогичной облицовкой снабжены все поверхности сопла 2, контактирующие с расплавом и стенками паза 3. Стенки канавки 8 также имеют покрытие, например поли- а1«едное, не препятствующее передаче тепла от расплава формующей пластине 7 и предотвращающее налипание расплава на поверхность канавки 8.

Устройство работает следующим образом-.

4129822

В паз 3 типа ласточкина хвоста, выполненный на лопатке 4 направляющего аппарата гидромашины, устанавливается сопло 2 с ползуном 11. Торец паза 9 под пластиной 7 закрывается заглушкой.14. Винтом 13 регулируется прижатие фрикционных накладок 12 к стенкам паза 3, чем создается jQ сопротивление, которое оказьшает при движении ползун I1 давлению расплава. Сопро ивление выбирают таким образом, чтобы в полости 5 паза 3 позади сопла 2 создавалось давление

15 расплава полимера в диапазоне 5-60 МПа.

Затем выполняются операции по включению нагревательных элементов и привода, обеспечивающих перевод по20 лимера из исходного гранулированного (или порошкообразного) состояния в вязкотекучее (или высокоэластичное) состояние и его перемещение по экструдеру 1, где с последних витков

25 шнека гомогенизированный расплав по- Л -шера подается по каналу 5 сопла 2 в замкнутую полость 15, образованную соплом 2, пластиной 7, заглушкой 14 и стенками паза 3. Поскольку в мо30 мент пуска устройство придвинуто к заглушке 14, объем указанной полости 15 незначителен и довольно быстро заполняется расплавом полимера. После заполнения полости 15 начинается рост

,с давления в ней и в экструдере 1. Расплав полимера представляет собой эластичную (сжимаемую) массу и рост давления происходит плавно без скачка...Когда давление, которое оказьшаAQ ет расплав полимера на торец- сопла 2, превысит сопротивление ползуна j J, все устройство начинает перемещаться со скоростью, определяемой объемной производительностью экструдера 1. В

дс пусковой период расплав полимера застывает в непосредственной близости, от сопла 2 под влиянием заглушки 14, .но по мере удаления от нее объем расплава под пластиной 7 все более увеличивается, и в установившемся резки- ме полимерный шнур 10 полностью от- верждается на удалении от сопла 2, равном 1/2-3/4 длины, пластины 7. Качество полимерного шнура 10, изготовленного в пусковом периоде и в установившемся решдае идентично.

Расплав полимера, попав в паз 3, смачивает его стенки и образует с ними прочную адгезионную связь. При

50

55

3

контакте с поверхностями паза 3, канавки 8 и заглушки 14 наружные слои остывают и образуют твердую корку, находящуюся под давлением внутренних слоев.-В условиях, когда из сопла 2 постоянно подается горячий расплав, а окружающие полимер стенки паза 3 благодаря высокой теплопроводности металла непрерывно отводят тепло, возникает направленная кристаллизация, которую можно представить как перемещение фронта кристаллизации от поверхности паза 3, канавки 8 и заглушки 14 к центру и вслед за перемещением сопла 2. При этом продольная составляющая скорости перемещения фронта кристаллизации всегда равна скорости движения сопла 2. При увеличении скорости укладки шнура 10 за счет повышения производительности экструдера 1 увеличивается количество расплава полимера между соплом 2 и отвержденным шнуром 10. При этом возрастает поверхность теплообмена между расплавом и металлическими поверхностями, что ведет к росту продольной составляющей скорости перемещения фронта кристаллизации.Осевая составляюп ;ая при этом остается постоянной.

Таким образом, возникает конус кристаллизации, основание которого примыкает к соплу 2, а вершина удалена от него на расстояние, зависящее от соотношения между осевой составляющей скорости кристаллизации и скоростью перемещения сопла 2. Внутри конуса кристаллизации находится расплавленный материал, а снаружи - от- вержденный. По мере продвижения фронта кристаллизации к центру паза 3. увеличивается толщина уплотнённой кромки. Сокращение ее объема, вызванное кристаллизацией и охл,ажде1шем, компенсируется подпиткой материалом из В1гутренних слоев, на место которого, в свою очередь, затвердевает материал, находящийся в центре паза 3, на вершине конуса кристаллизации. Усдочным явлениям, вызывающи уменьшение объема отверждагощегося полимера ,и стремящимся оторвать его от стенок паза 3, протибодействует давле ние расплава полимера, которое должно быть выше сжимающих усилий. Силы, стремящиеся уменьшить объем материал при его кристаллизацрш, зависят от большого числа факторов: модуля уп82

ругостн полимера, его коэффициента термического расширения, теьтерату- ры кристаллизации и др. Поэтому для

различных типов полимеров необходимо разное давление, устраняющее усадку. Исходя из .соображений выбирается усилие сопротивления ползуна 11. Например, для полиэтилена высокого.

давления (низкой плотности), давление, необходимое для компенсации. усад-. ки, составляет 20 - 25 МПа, а для термопластичных эластичных полиуретанов достаточно 5 -- 10 МПа,

Таким -образок, перемещающиеся

сопло 2 и вслед за ним возникший конус кристаллизаци и оставляют за собой готовое изделие, характеризующееся точным соответствием геометрии профиля формообразующим элементам (пазу 3 и канавке 8) и прочной связью со стенка -щ паза 3, отсутствием в материале шнура 10 усадочных раковин, пор и внутренних напряжений. Напротив стенки паза 3, с которыми прочно соединен силами адгезии полимер шнура 10, оказывают на него армирующее действие. Все это, а также двумерно (ориентированная кристаллизация придают материалу шнура 10 высокую прочность в продольном и поперечном направлениях. При этом уплотняющая часть шнура ,10, подвергнутая дополнитель- йой механической ориентации в поверхностном слое канавкой 8 движущейся формутощей пластины 7, обладает повышенной износостойкостью.

Предлагаемое устройство может быть применено для изготовления уплотнеНИИ как в прямолине1п ом пазе лопатки направляющего аппарата riwpoMamiHbi, так и кольцевом пазе, например колец направляющего аппарата или диска дис- ковог.о и оголовка цилиндрического

гидрозатворов.

Таким образом, преимуществами предлагаемого устройства являются возможность его использования для ,изготовле.ния уплотнительного шнура непосредственно в теле металлического изделия, получение постоянства профиля уплотнительного шнура по длине, получение прочной связи между уп- лотнительным шнуром и стенками паза за счет адгезионного сцепления, получение уплотнительного шнура высокого качества, высокая стойкость шнура к действию скоростного потока, уменьшение трудоемкости изготовления и мон

уплотнительного шнура за счет щения этих операций.

1А12982

ч а ю щ

повьппени выполнен элемент на рабоч навку, п без зазо соплу с соплу с ползун с накладка

рмула изобретения

Устройство для изготовления уплотнений из полимерных материалов непосредственно в пазу путем литья материала под давлением, содержащее при- Q способление с соплом для подачи материала и формующий элемент, о т л и е е с fji

6

тем,

что, с целью .

повьппения качества уплотнения, сопло выполнено по форме паза, а формующий элемент - в виде пластины, имеющей на рабочей поверхности профильную канавку, прилегающей к кромкам паза без зазора и жестко присоединенной к соплу с одной стороны, при этом к соплу с другой стороны прикреплен ползун с регулируемыми фрикционными накладками и регулировочным винтом.

Изобретение относится к области переработки пластических масс и может быть использовано для изготовления полимерных уплотнений. Цель - повышение качества уплотнений. Для этого сопло 2 вьшолнено по форме паза 3. Формующий элемент 7 вьшолнен в виде пластины имеет на рабочей поверхности канавку 8, прилегающей к кромкам паза без зазора и жестко соединенной к соплу с одной стороны. К соплу с другой стороны прикреплен к ползуну 11 с регулируемыми фрикционными накидками 12 и регулировочным винтом 13.2 ил. S (Л 8

Фие.2

| Патент США № 4247271, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Способ наложения протектора | 1971 |

|

SU520891A3 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1988-07-30—Публикация

1986-08-04—Подача