со

Изобретение относится к строительным материалам и может быть использовано при изготовлении глиняного кирпича полусухого формования, :. Цель изобретения - повышение прочIHOCTH,

i В предлагаемой массе.добавки алю :миниевой пудры, перлита, бумажного шлама, введенные в рекомендуемых ко- :личествах, комплексно влияют на процесс структурообразования при обжиге кирпича.

Добавка перлита препятствует развитию и распространению в материале трешин, возникаюших в процессе термообработки, а в основном при переходе из пиропластического состояния в твердое во время охлаждения.

При 700 800°С происходит плавле- ние алюминиевой пудры с омоноличи- ванием глинистых частиц и образованием алюмосиликатов9 получение черепка при более низкой температуре (850-900 С),, .что особенно важно пр изготовлении кирпича методом полусухого прессования) ,

I

I Бумакный шлам, содержащий в своем : составе целлюлозные волокна и мине- : ральные вещества, в основном каоопин, значительно влияет на формовочные ; свойства, снижает усадки при и ; является хорошей выгорающей добавкой . обеспечивающей понижение объемной : массы материала,

Волластонит значительно способствует упрочнению черепкаJ образовавшегося при пониженных температурах за счет кристаллизации стекловидной фазы на стадии охлажде гая„ Введение компонентов комп.пекс- ной добавки в количествах меньших рекомендуемого, не обеспечивает повышения прочности и у еньгаения объемной массы5 а s больших - нецелесообразно ввиду удорожания изделий при сохранении прочностных показателей.

Последнее объясняется тем, что с увеличением бумажного шлама значительно увеличивается пористость материала, а перлит, выступая при больших содержаниях в роли инертного заполнителя, разрыхляет структуру материала.

Кирпич из предлагаемой массы изготавливают методом полусухого прес- сования; заключающегося в приготов- , лении смеси из перлита, алюминиевой пудры, волластонита и бумажного шлама, введении смеси при перемешивании в глину, увлажнении массы до влажности 8-10% прессовании и термообработке, включающей сушку и: обжиг,

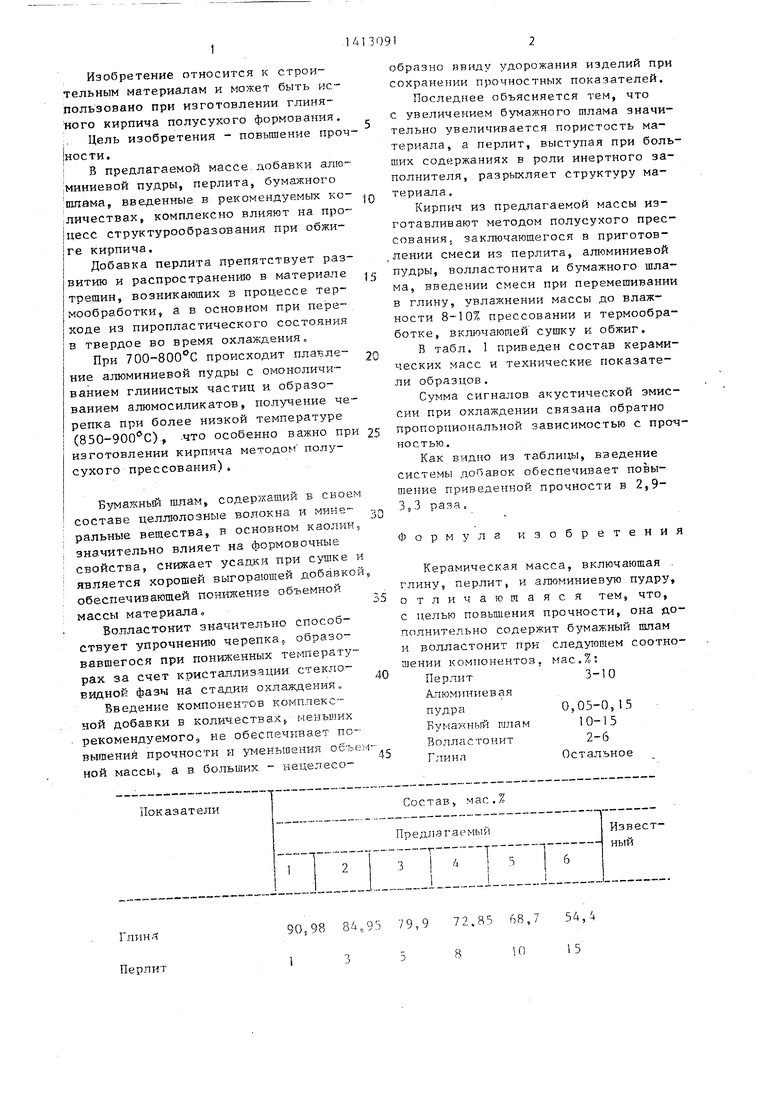

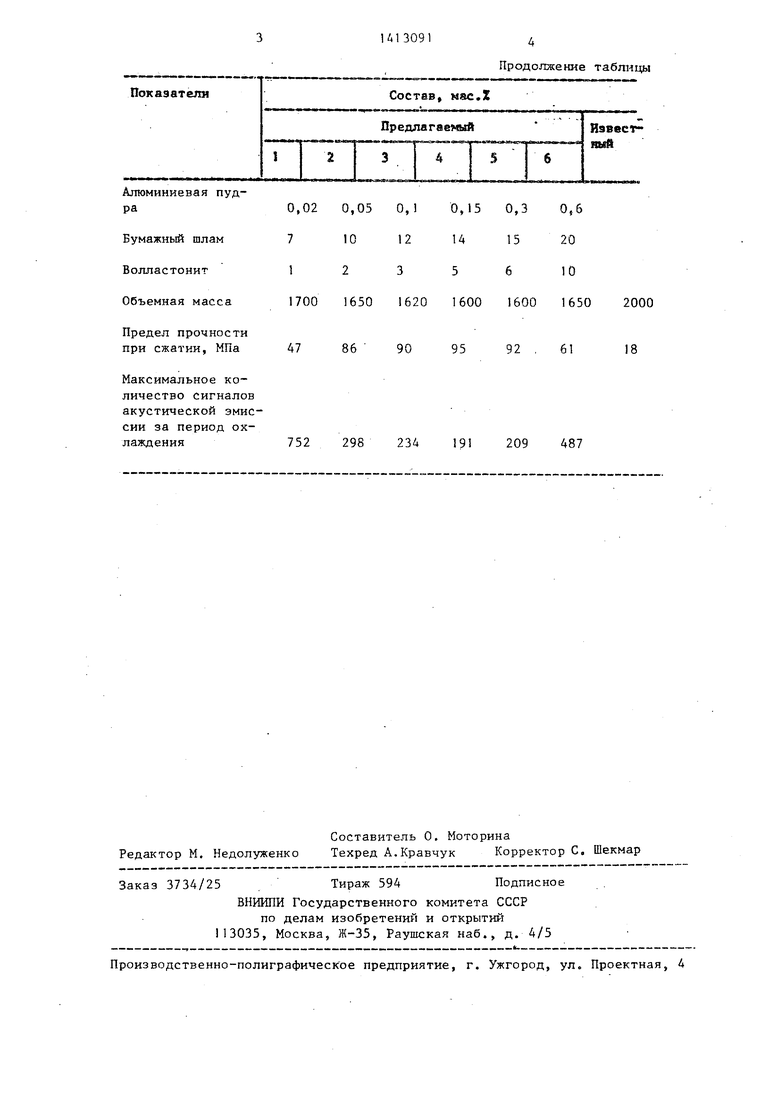

В табл. 1 приведен состав керамических масс и технические показатели образцов.

Сумма сигналов акустической эмиссии при охлаждении связана обратно пропорциональной зависимостью с прочностью .

Как видно из табли, введение системы добавок обеспечивает повышение приведенной прочности в 2,9- 3,3 раза.

Формула изобретения

Керамическая масса, включаюш:ая . глину, перлит, и алюминиевую пудру, отличающаяся тем, что, с целью повышения прочности, она дополнительно содержит бумажный шлам и волластонит при следующем соотношении компонентов, мас.%: Перлит3-10

Aлюм п иeвaя

пудра0,05-0,15

Буманньгй шлам 10-15 Волластонит 2-6 ГлинаОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса для изготовления строительного кирпича | 1983 |

|

SU1134558A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ, СЫРЬЕВАЯ ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ И ЗАПОЛНИТЕЛЬ ДЛЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2007 |

|

RU2324669C1 |

| Керамическая масса | 1978 |

|

SU753828A1 |

| ПОРИСТОЕ ЗВУКОПОГЛОЩАЮЩЕЕ КЕРАМИЧЕСКОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ПРОИЗВОДСТВА (ВАРИАНТЫ) | 2001 |

|

RU2277075C2 |

| Способ изготовления пустотелых гранул | 1979 |

|

SU789456A1 |

| Сырьевая смесь для изготовления строительных керамических изделий | 2020 |

|

RU2748199C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОРИЗОВАННОГО СТРОИТЕЛЬНОГО КИРПИЧА | 2010 |

|

RU2422409C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТЫХ КЕРАМИЧЕСКИХ СТЕНОВЫХ ИЗДЕЛИЙ | 2010 |

|

RU2425817C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2015 |

|

RU2611127C2 |

| КЕРАМИЧЕСКОЕ ВЯЖУЩЕЕ АВТОКЛАВНОГО ТВЕРДЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ МАТЕРИАЛОВ НА ЕГО ОСНОВЕ | 2003 |

|

RU2247696C1 |

Изобретение относится к строительным материалам и может быть использовано при изготовлении глиняного кирпича полусухого формования. Цель изобретения - повьппение прочности материала. Керамическая масса содержит следующие компоненты, мас.%: перлит 3-10; алюминиевая пудра 0,05-0,15; бумажный шлам 10-15; волластонит 2-6 и глина остальное. Объемная масса материала 16001650 кг/см , прочность 86-95 МПа. I табл.

r.rniH Перлит

90

98 84,95 79,9

47

86

90

752 298 234

95

92

61

18

191

209 487

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 0 |

|

SU198970A1 |

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

| ЩЕЛОЧНОЗЕМЕЛЬНЫЕ АЛЮМОСИЛИКАТНЫЕ СТЕКЛЯННЫЕ КОМПОЗИЦИИ С УЛУЧШЕННОЙ ХИМИЧЕСКОЙ И МЕХАНИЧЕСКОЙ СТОЙКОСТЬЮ | 2012 |

|

RU2632084C2 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

Авторы

Даты

1988-07-30—Публикация

1985-07-23—Подача