&0

й

ел

Изобретение относится к термической обработке стали, в частности к закалочным средам, и может быть использовано в металлургии при изготов- лВНИИ инструмента.

Цель изобретения - снижение трудоемкости приготовления закалочной среды, уменьшение расхода среды при использовании путем уменьшения жидкотекучести расплава и расширение температурного интервала использования.

Калий циановокислый представляет собой кристаллический порошок белого цвета с химической формулой KCNO, т„пл. ЗОЗ С,. не взрывоопасен, не ядовит, не воспламеняем как в исход-f ном, так и расплавленном состояниях. Вязкость расплава циановокислого в пределах 307-700 С составляет 264- 120 сП. .

Натрий циановокислый представляет собой кристаллический порошок белого цвета с,химической формулой NaCNO, т.пл. 505°С, не взрывоопасен, не во- спламеняем, не ядовит как в исходном, так и расплавленном состояниях. Вязкость расплава в пределах 507-700 С составляет 272-- 43 сП,

Расплав приготовляют следующим образом.

Загружают калий циановокислый или натрий циановокислый в тигель в количестве не более 3/4 объема тигля и расплавляют их при температуре плавления , После полного расплавления указанной порции солей загружают новую порцию солей и расплавление ведут до тех пор, пока количество расплава не достигнет 3/4 объема тигля. После расплавления всей соли температуру расплава доводят до рабочей, которая составляет для калия циановокислого 307-700 С, а для натрия циановокислого 507-700°С. Bbmie 700°С расплав эксплуатировать не рекомендуется, так как происходит интенсивное его испарение.

д

5 0

5

Q

,. с

5

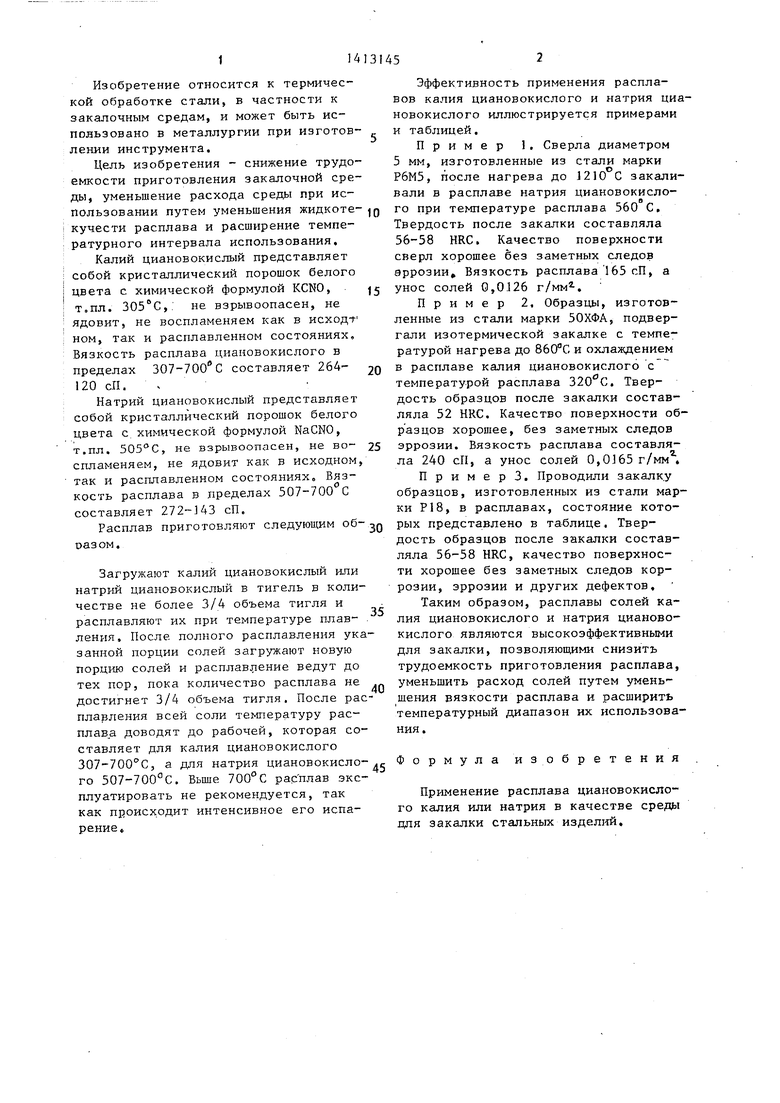

Эффективность применения расплавов калия циановокислого и натрия циановокислого иллюстрируется примерами и таблицей,

Пример 1, Сверла диаметром 5 мм, изготовленные из стали марки Р6М5, после нагрева до 1210 С закаливали в расплаве натрия циановокислого при температуре расплава 560°С, Твердость после закалки составляла 56-58 HRC, Качество поверхности сверл хорошее ёез заметных следов аррозии. Вязкость расплава 165 сП, а унос солей 0,0.126 .

Пример 2, Образцы, изготовленные из стали марки 50ХФА, подвергали изотермической закалке с температурой нагрева до 860°С и охлаждением в расплаве калия циановокислого с температурой расплава З20 с. Твердость образцов после закалки составляла 52 HRC, Качество поверхности образцов хорошее, без заметных следов эррозии. Вязкость расплава составляла 240 сП, а унос солей 0,0165 г/мм

Примерз, Проводили закалку образцов, изготовленных из стали марки Р18, в расплавах, состояние которых представлено в таблице, Твердость образцов после закалки составляла 56-58 HRC, качество поверхности хорошее без заметных следов коррозии, эррозии и других дефектов.

Таким образом, расплавы солей калия циановокислого и натрия циановокислого являются высокоэффективными для закалки, позволяюш1ими снизить трудоемкость приготовления расплава, уменьшить расход солей путем уменьшения вязкости расплава и расширить температурный диапазон их использования.

Формула изобретения

Применение расплава циановокислого калия или натрия в качестве среды для закалки стальных изделий.

Интенсивное испарение,

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для нитроцементации стальных изделий | 1982 |

|

SU1084336A1 |

| Способ упрочнения изделий из конструкционной стали | 1982 |

|

SU1087566A1 |

| Состав для карбонитроборирования стальных изделий | 1989 |

|

SU1633014A1 |

| Состав для хромотитанирования стальных изделий | 1986 |

|

SU1458425A1 |

| Способ обработки инструмента из быстрорежущей стали | 1987 |

|

SU1516500A1 |

| Закалочная среда | 1986 |

|

SU1357439A1 |

| Способ получения комплексных покрытий на стальных изделиях | 1981 |

|

SU990870A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРУЖИН ИЗ КРЕМНИСТОЙ СТАЛИ | 2004 |

|

RU2257418C1 |

| Способ термомеханической обработкибыСТРОРЕжущиХ СТАлЕй | 1979 |

|

SU827566A1 |

| СПОСОБ ВАКУУМНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ФОРМООБРАЗУЮЩЕГО ИНСТРУМЕНТА | 1992 |

|

RU2031147C1 |

Изобретение относится к термической обработке стали, в частности к закалочным средам,и может быть использовано в металлургии при изготовлении инструмента. Цель изобретения- снижение трудоемкости приготовления закалочной среды, уменьшение расхода среды при использовании путем уменьшения жидкотекучести расплава и расширение температурного интервала использования. Калий циановокислый представляет собой кристаллический порошок белого цвета с химической формулой KCNO, т.пл. не взрывоопасен, не ядовит, не воспламеняем как в исходном, так и в расплавл н- ном состояниях. Вязкость расплава калия циановокислого в пределах 307- 700 С составляет 264-J20 сП. Натрий циановокислый представляет собой кристаллический порошок белого цвета с химической формулой NaCNO, ТФПЛ.ЗОЗС, не взрывоопасен, не воспламеняем, не ядовит как в исходном, так и расплавленном состояниях. Вязкость расплава в пределах 507-700 С составляет 272-143 сП. J табл. (Л

| Смольников Е.А | |||

| Термическая обработка инструмента в соляных ваннах | |||

| М.: Машиностроение, 198, с.190 | |||

| Там же, с.192. |

Авторы

Даты

1988-07-30—Публикация

1985-08-06—Подача