ttZD

U(Pcr v)

N

Изобретение относится к измерительной и испытательной технике, может быть использовано в многоканальны системах измерения пульсирующих дав- . лений для контроля динамических свойств измерительных каналов пере менного давления и является дополнительным к авт.св. № 1216689.

Целью изобретения является повышение надежности и уменьшение погрешности формирования испытательных сигналов, расширение диапазона генерируемых пульсадай давления и автоматиза- ция проведения эксперимента по дина- мическим испытаниям датчиков.

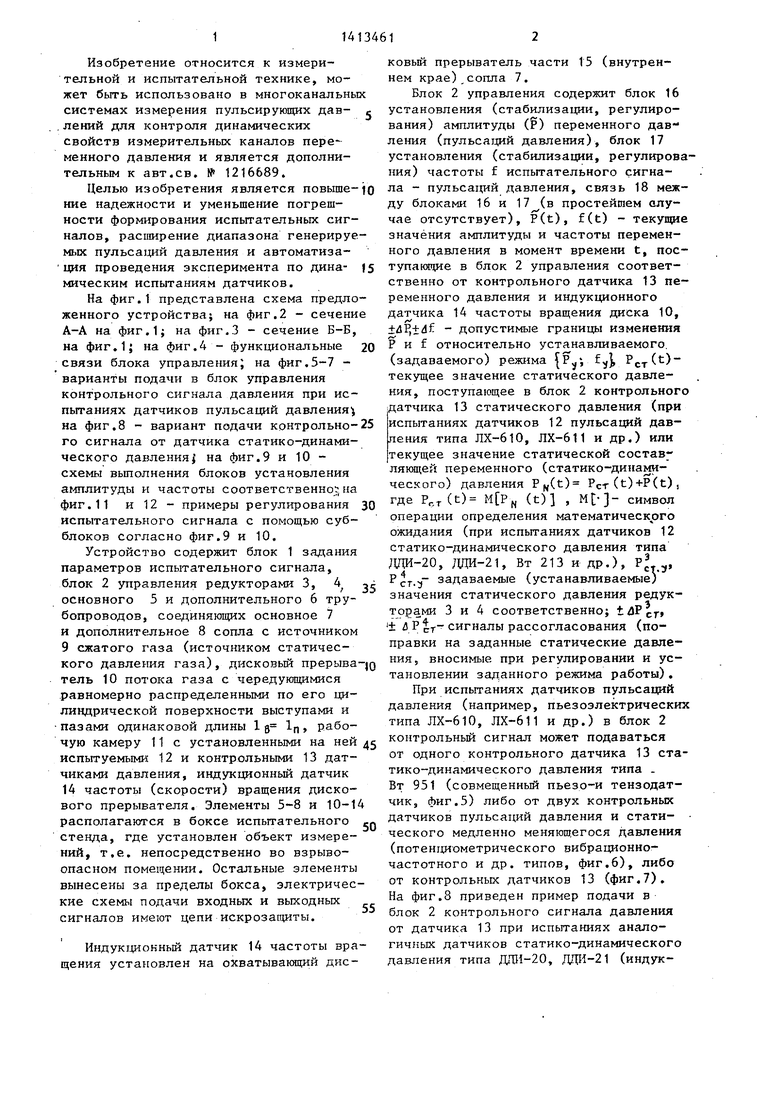

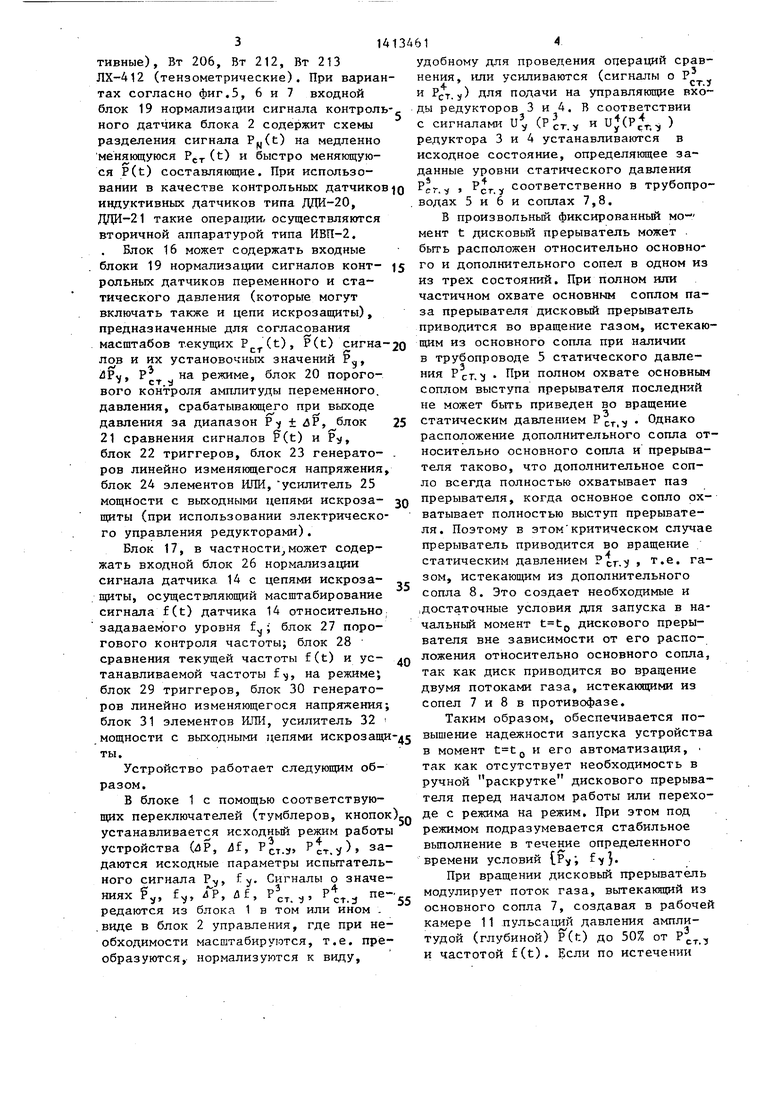

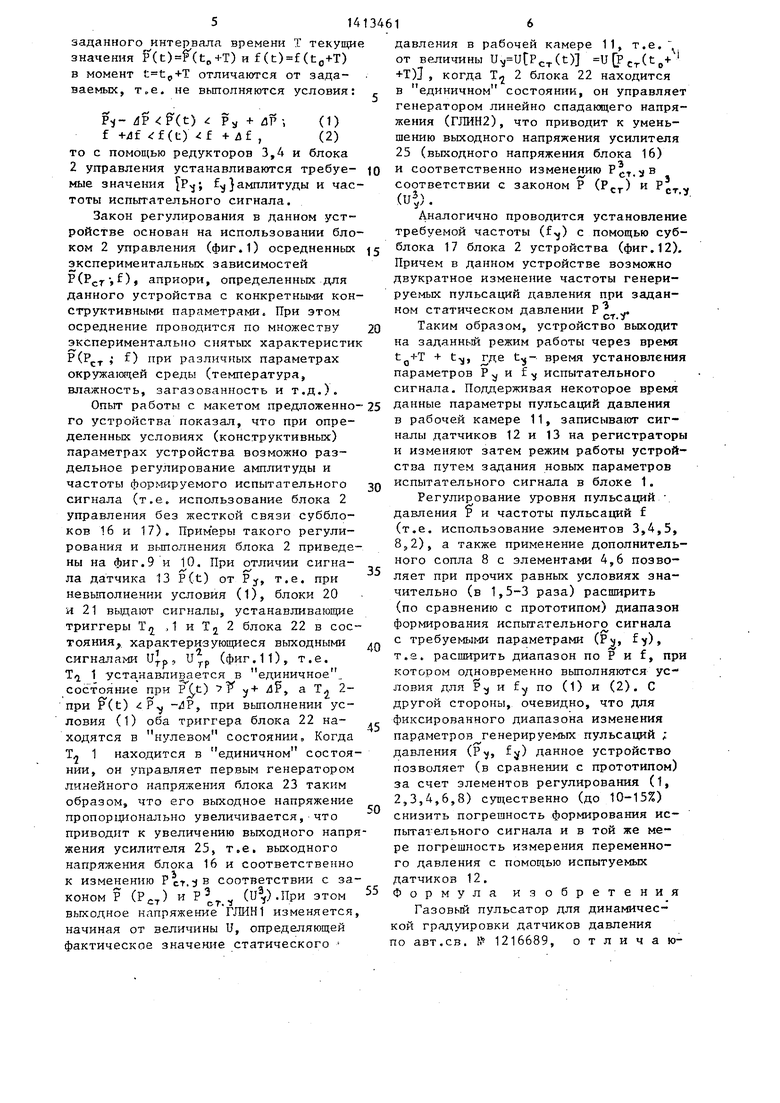

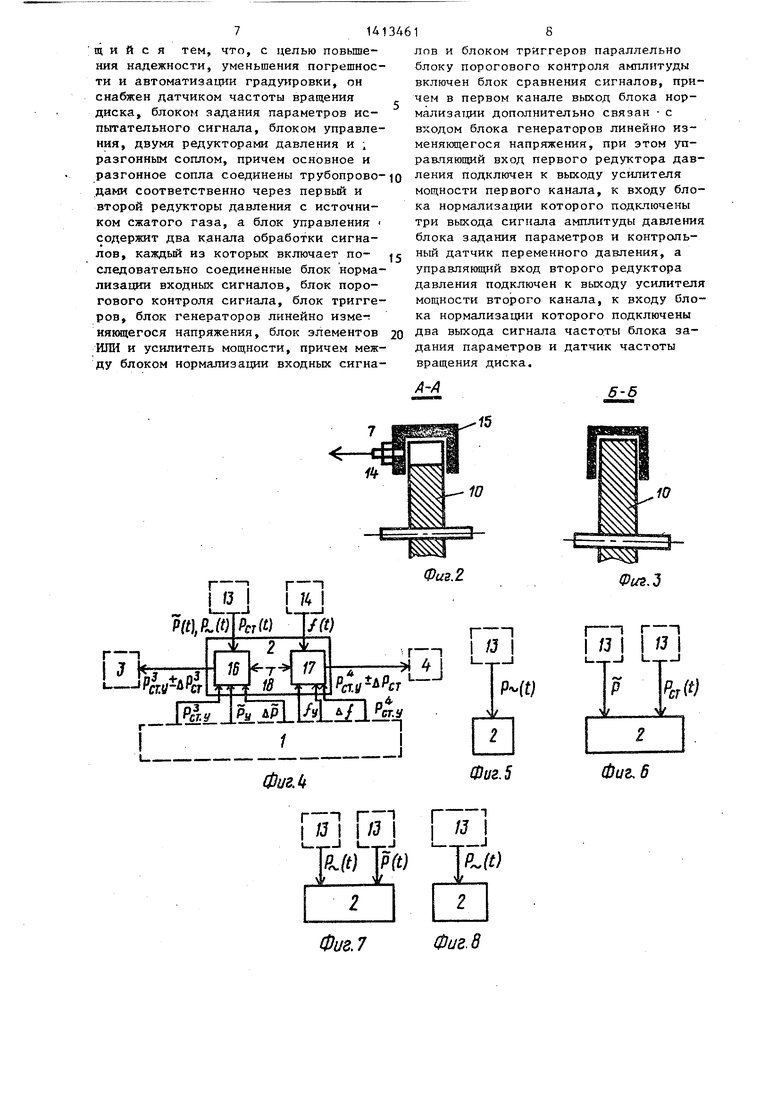

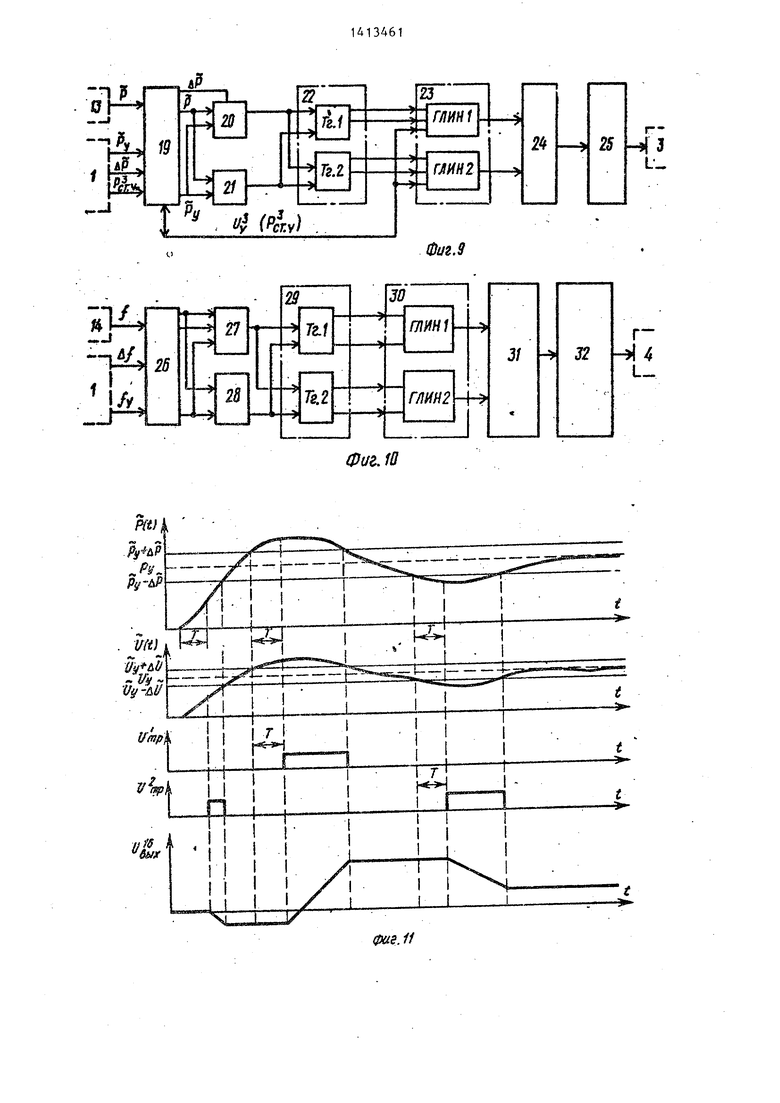

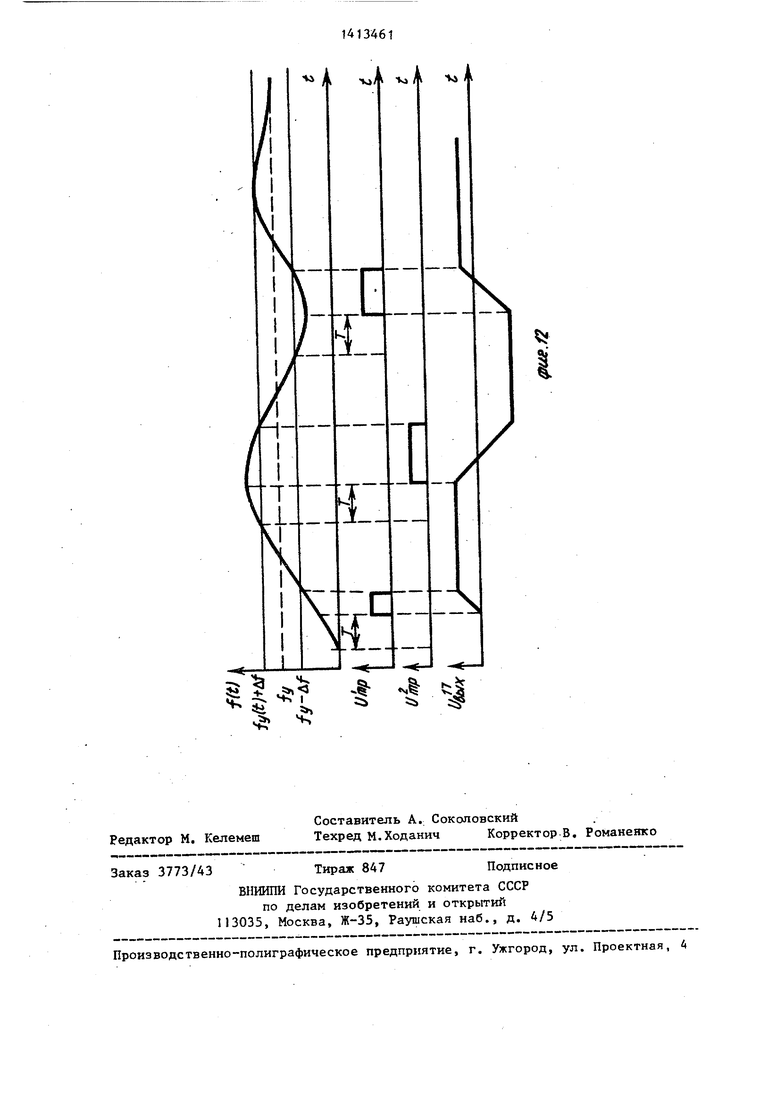

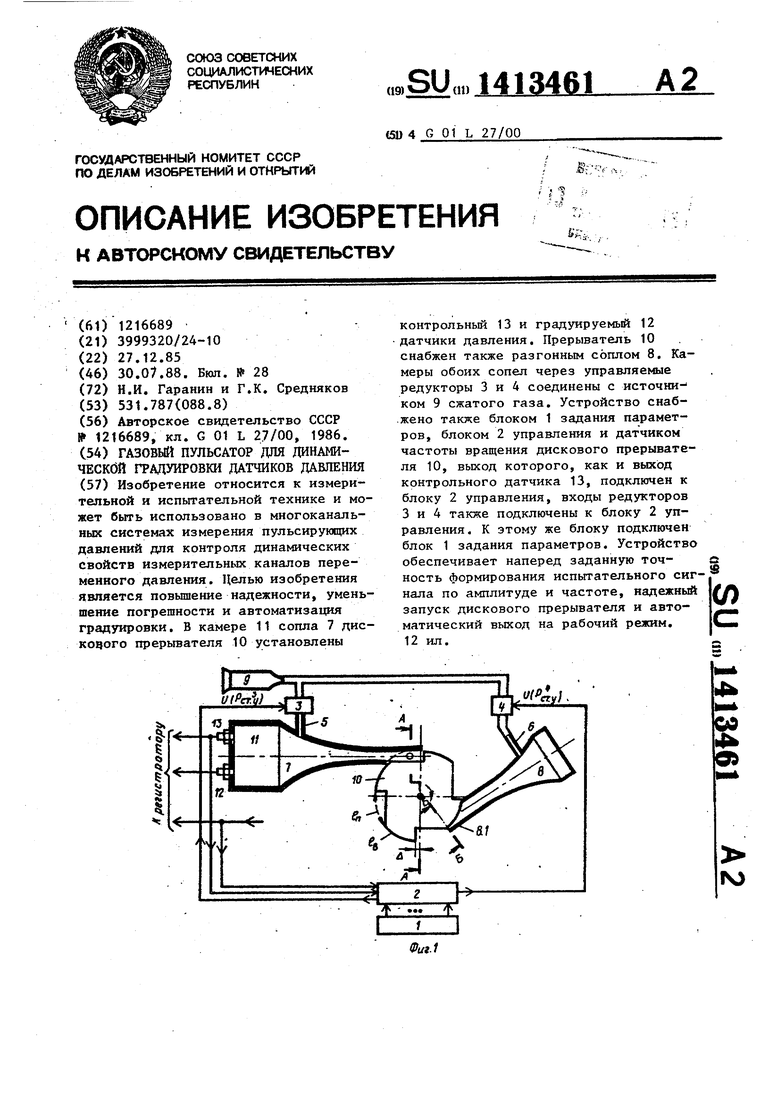

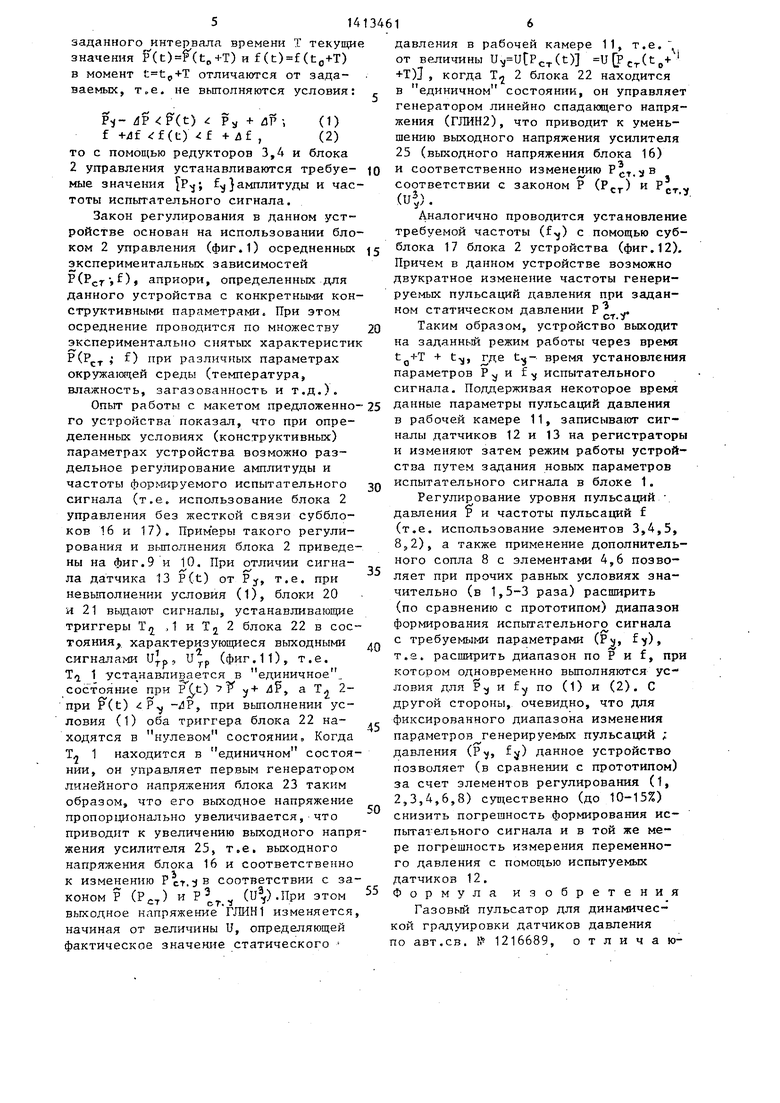

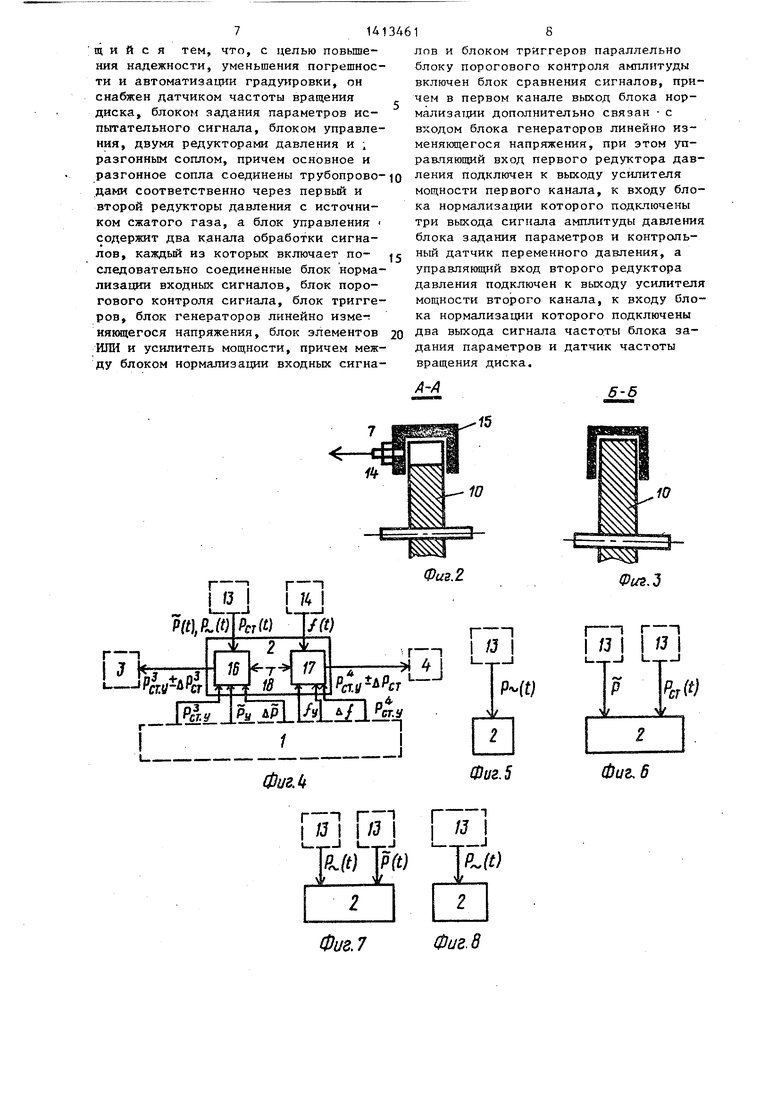

На фиг.1 представлена схема предложенного устройства; на фиг.2 - сечени А-А на фиг.1; на фиг.З - сечение Б-Б, на фиг.1; на фиг.4 - функциональные связи блока управления; на фиг.5-7 - варианты подачи в блок управления контрольного сигнала давления при испытаниях датчиков пульсаций давления на фиг.8 - вариант подачи контрольного сигнала от датчика статико-динами- ческого давленияi на фиг.9 и 10 - схемы выполнения блоков установления амплитуды и частоты соответственно; на фиг.11 и 12 - примеры регулирования испытательного сигнала с помощью субблоков согласно фиг.9 и 10.

Устройство содержит блок 1 задания параметров испытательного сигнала, блок 2 управления редукторами 3, 4 основного 5 и дополнительного 6 трубопроводов, соединяющих основное 7 и дополнит€ льное 8 сопла с источником 9 сжатого газа (источником статического давления газа), дисковый прерыва тель 10 потока газа с чередуклцимися .равномерно распределенными по его цилиндрической поверхности выступами и пазами одинаковой длины 1fl Ip, рабочую камеру 11 с установленными на ней испытуемыми 12 и контрольными 13 датчиками давления, индукционный датчик 14 частоты (скорости) вращения дискового прерывателя. Элементы 5-8 и 10-1 располагаются в боксе испытательного стенда, где установлен объект измерений, т.е. непосредственно во взрывоопасном помещении. Остальные элементы вынесены за пределы бокса, электрические схемы подачи входных и выходных сигналов имеют цепи искрозащиты.

Индук1дионньй датчик 14 частоты вращения установлен на охватывающий дисс

JQ f5

0 5 0

5 jo 45 -п 5

ковый прерыватель части 15 (внутреннем крае).сопла 7.

Блок 2 управления содержит блок 16 установления (стабилизации, регулирования) амплитуды (Р) переменного давления (пульсагдай давления), блок 17 установления (стабилизации, регулирования) частоты f испытательного сигнала - пульсаций давления, связь 18 между блоками 16 и 17 (в простейшем алу- чае отсутствует), P(t), f(t) - текущие значения амплитуды и частоты переменного давления в момент времени t, поступающие в блок 2 управления соответственно от контрольного датчика 13 переменного давления и индукционного датчика 14 частоты вращения диска 10, ±u P,±&f- - допустимые границы изменения Р и f относительно устанавливаемого, (задаваемого) режима {, f ст текущее значение статического давления, поступающее в блок 2 контрольного датчика 13 статического давления (при испытаниях датчиков 12 пульсаций давления типа ЛХ-610, ЛХ-611 и др.) или текущее значение статической составляющей переменного (статико-динами- ческого) давления Pf,(t) PcT(t)+P(t), где Р,т(с) ( (t) , символ операции определения математического ожидания (при испьп-аниях датчиков 12 статико-динамического давления типа ;ЩИ-20, /ЩИ-21, Вт 213 и др.), Р .,, P,j- задаваемые (устанавливаемые) значения статического давления редукторами 3 и 4 соответственно; tuPcrt ± d Р т сигналы рассогласования (поправки на заданные статические давления, вносимые при регулировании и установлении заданного режима работы).

При испытаниях датчиков пульсахщй давления (например, пьезоэлектрических типа ЛХ-610, ЛХ-611 и др.) в блок 2 контрольньй сигнал может подаваться от одного контрольного датчика 13 статико-динамического давления типа - Вт 951 (совмещенный пьезо-и тензодат- чик, фиг.5) либо от двух контрольных датчиков пульсаций давления и стати- ческого медленно меняющегося давления (потен1:снометрического вибрационно- частотного и др. типов, фиг.6), либо от контрольных датчиков 13 (фиг.7). На фиг.З приведен пример подачи в блок 2 контрольного сигнала давления от датчика 13 при испытаниях аналогичных датчиков статико-динамического давления типа ДПИ-20., JЩ .-2 (индук31413Д614

тивные), Вт 206, Вт 212, Вт 213 удобному для проведения операций срав- ЛХ-412 (тензометрические). При вариан- нения, или усиливаются (сигналы о р так согласно фиг.5, 6 и 7 входной и Р у) для подачи на управляющие вхо- блок 19 нормалиэатд и сигнала контроль-, ного датг1ика блока 2 содержит схемы разделения сигнала Рщ(ь) на медленно меняющуюся Р. (t) и быстро меняющуюся P(t) составляющие. При использоды редукторов 3 и 4. В соответствии с сигналами Uy (PCT.V и (Р,, ) редуктора 3 и 4 устанавливаются i

исходное состояние, определяющее заданные уровни статического давления

вании в качестве контрольных датчиков Q РСГ. v сг. соответственно в трубопроиндуктивных датчиков типа ДДИ-20, . водах 5 и 6 и соплах 7,8.

ДЦИ-21 такие операиди, осуществляются

вторичной аппаратурой типа ИВП-2.

В произвольный фиксированный мо- мент t дисковый прерыватель может . быть расположен относительно основно

Блок 16 может содержать входные

удобному для проведения операций сра нения, или усиливаются (сигналы о р и Р у) для подачи на управляющие вх

ды редукторов 3 и 4. В соответствии с сигналами Uy (PCT.V и (Р,, ) редуктора 3 и 4 устанавливаются i

В произвольный фиксированный мо- мент t дисковый прерыватель может . быть расположен относительно основно

| название | год | авторы | номер документа |

|---|---|---|---|

| Газовый пульсатор для динамической градуировки датчиков давления | 1983 |

|

SU1216689A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ СТАТИЧЕСКИХ И ДИНАМИЧЕСКИХ ХАРАКТЕРИСТИК ГАЗОДИНАМИЧЕСКИХ ОБЪЕКТОВ | 2009 |

|

RU2403545C1 |

| Устройство для создания пульсаций давления | 1983 |

|

SU1434294A1 |

| Устройство для динамической тарировки датчиков акустических пульсаций давления | 2017 |

|

RU2659185C1 |

| ГИДРАВЛИЧЕСКИЙ ИСПЫТАТЕЛЬНЫЙ СТЕНД | 1990 |

|

RU2005924C1 |

| Система автоматического контроля качества псевдоожижения в печи кипящего слоя | 1982 |

|

SU1027250A1 |

| Устройство для контроля интегральных схем | 1980 |

|

SU966699A1 |

| ДАТЧИК И СПОСОБ ИЗМЕРЕНИЯ ДАВЛЕНИЯ | 2003 |

|

RU2267757C2 |

| СПОСОБ КОНТРОЛЯ РЕЖИМОВ РАБОТЫ КОМПРЕССОРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2354851C1 |

| Способ адаптивного управления частотой коммутации прерывателя в электроприводе с двигателем постоянного тока последовательного возбуждения | 1988 |

|

SU1728954A1 |

Изобретение относится к измерительной и испытательной технике и может быть использовано в многоканальных системах измерения пульсирующих давлений для контроля динамических свойств измерительных каналов переменного давления. Целью изобретения является повышение надежности, уменьшение погрешности и автоматизация градуировки. В камере 11 сопла 7 дискового прерьгаателя 10 установлены контрольный 13 и градуируемый 12 датчики давления. Прерыватель 10 снабжен также разгонным соплом 8. Камеры обоих сопел через управляемые редукторы 3 и 4 соединены с источни- ком 9 сжатого газа. Устройство снаб- .жено также блоком 1 задания параметров, блоком 2 управления и датчиком частоты вращения дискового прерывателя 10, выход которого, как и выход контрольного датчика 13, подключен к блоку 2 управления, входы редукторов 3 и 4 также подключены к блоку 2 управления. К этому же блоку подключен блок 1 задания параметров. Устройство обеспечивает наперед заданную точ- а ность формирования испытательного сигнала по амплитуде и частоте, надежный запуск дискового прерывателя и автоматический выход на рабочий режим. 12 ил. (Л

. блоки 19 нормализации сигналов конт- (5 го и дополнительного сопел в одном из рольных датчиков переменного и статического давления (которые могут включать также и цепи искрозащиты), предназначенные для согласования

из трех состояний. При полном или частичном охвате основным соплом паза прерывателя дисковый прерыватель приводится во вращение газом, истекаюмасштабов текущих ) P(t) сигна-20 щим из основного сопла при наличии лов и их установочных значений , ЗРу, Р на режиме, блок 20 порогового контроля амплитуды переменного, давления, срабатывающего при давления за диапазон Р-у + 5Р, блок 21 сравнения сигналов (t) и PV, блок 22 триггеров, блок 23 генераторов линейно изменяющегося напряжения, блок 24 элементов ИЛИ, усилитель 25 мощности с выходными цепями искроза- JQ прерывателя, когда основное сопло ох- щиты (при использовании электрическо- ватывает полностью выступ прерывате- го управления редукторами).ля. Поэтому в этом критическом случае

прерыватель приводится во вращение статическим давлением . т.е. гав трубопроводе 5 статического давления РСТ. При полном охвате основным соплом выступа прерывателя последний не может быть приведен во вращение 25 статическим давлением РСТ, v Однако расположение дополнительного сопла относительно основного сопла и прерывателя таково, что дополнительное сопло всегда полностью охватывает паз

Блок 17, в частности,может содержать входной блок 26 нормализации сигнала датчика 14 с цепями искрозащиты, осуществляющий масштабирование сигнала f(t) датчика 14 относительно задаваемого уровня блок 27 порогового контроля частоты; блок 28 сравнения текущей частоты f(t) и устанавливаемой частоты f), на режиме; блок 29 триггеров, блок 30 генераторов линейно изменяющегося напряжения; блок 31 элементов ИЛИ, усилитель 32

35

40

зом, истекающим из дополнительного сопла 8. Это создает необходимые и .достаточные условия для запуска в на- чальньй момент дискового прерывателя вне зависимости от его расположения относительно основного сопла, так как диск приводится во вращение двумя потоками газа, истекающими из сопел 7 и 8 в противофазе.

Таким образом, обеспечивается помощности с вькодными цепями искрозащи-ддвышение надежности запуска устройства

ты.в момент и его автоматизация,

Устройство работает следующим об-так как отсутствует необходимость в

разом.ручной раскрутке дискового прерываВ блоке 1 с помощью соответствую-теля перед началом работы или перехощих переключателей (тумблеров, кнопок)--де с режима на режим. При этом под

устанавливается исходный режим работырежимом подразумевается стабильное

устройства (йР, f, РСТ.З ст.v даются исходные параметры испытательного сигнала Р,,, fy. Сигналы о значениях ,,, fs,, iTP, й, РСТ. у .: редаются из блока 1 в том или ином . .виде в блок 2 управления, где при необходимости масштабируются, т.е. преобразуются, нормализуются к виду.

го и дополнительного сопел в одном из

из трех состояний. При полном или частичном охвате основным соплом паза прерывателя дисковый прерыватель приводится во вращение газом, истекающим из основного сопла при наличии прерывателя, когда основное сопло ох- ватывает полностью выступ прерывате- ля. Поэтому в этом критическом случае

в трубопроводе 5 статического давления РСТ. При полном охвате основным соплом выступа прерывателя последний не может быть приведен во вращение статическим давлением РСТ, v Однако расположение дополнительного сопла относительно основного сопла и прерывателя таково, что дополнительное сопло всегда полностью охватывает паз

зом, истекающим из дополнительного сопла 8. Это создает необходимые и .достаточные условия для запуска в на- чальньй момент дискового прерывателя вне зависимости от его расположения относительно основного сопла, так как диск приводится во вращение двумя потоками газа, истекающими из сопел 7 и 8 в противофазе.

5

выполнение в течение определенного времени условий {Ру; }.

При вращении дисковый прерыватель модулирует поток газа, вытекающий из основного сопла 7, создавая в рабочей камере 11 пульсаций давления амплитудой (глубиной) P(t;) до 50% от Р и частотой f(t). Если по истечении

стЛ

заданного интервала времени Т текущие значения P(t)f(tp+T) и f(t)f(to+T) в момент отличаются от задаваемых, т„е. не выполняются условия:

Pi- ЛР (t) Рх, + 4Р -, (1) f +Л f(t) f +л , (2) то с помощью редукторов 3,4 и блока 2 управления устанавливаются требуе- мне значения (}амплитуды и частоты испытательного сигнала.

Закон регулирования в данном устройстве основан на использовании блоАналогично проводится установление требуемой частоты (-) с помощью субком 2 управления (фиг.1) осредненных 5 блока 17 блока 2 устройства (фиг.12).

Причем в данном устройстве возможно двукратное изменение частоты генерируемых пульсаций давления при заданном статическом давлении Р ...

экспериментальньос зависимостей Р() априори, определенных для данного устройства с конкретными конструктивными параметрами. При этом осреднение проводится по множеству 20 экспериментально снятых характеристик Р( Р различных параметрах окружающей среды (температура, влажность, загазованность и т.д.).

Причем в данном устройстве возможно двукратное изменение частоты генерируемых пульсаций давления при заданном статическом давлении Р ...

ст. J

Таким образом, устройство выходит на заданньй режим работы через время tg+T + t, где время установлени параметров Ру и f испытательного сигнала. Поддерживая некоторое время

Опыт работы с макетом предложенно- 25 Данные параметры пульсаций давления

го устройства показал, что при определенных условиях (конструктивных) параметрах устройства возможно раздельное регулирование амплитуды и частоты формируемого испытательного сигнала (т.е. использование блока 2 управления без жесткой связи субблоков 16 и 17). Прим еры такого регулирования и выполнения блока 2 приведены на фиг.9 и 10. При отличии сигнала датчика 13 P(t) от Ру, т.е. при невыполнении условия (1), блоки 20 и 21 вьщают сигналы, устанавливающие триггеры Т, ,1 и Tj 2 блока 22 в сос тояния характеризующиеся выходными сигналами u|p., U „ (фиг. 11), т.е.

тр

Т/, 1 уста навливается в единичное.. состояние при (t ) 7 у+ л, а Т 2- при (t) P.U -ЛР, при выполнении условия (1) оба триггера блока 22 находятся в нулевом состоянии. Когда Т 1 находится в единичном состоянии, он управляет первым генератором линейного напряжения блока 23 таким образом, что его выходное напряжение пропорщонально увеличивается, что приводит к увеличению выходного напржения усилителя 25, т.е. выходного напряжения блока 16 и соответственно к изменению РСТ. соответствии с законом Р (РС) и Р., ( этом выходное напряжение ГЛИН1 изменяется начиная от величины U, определяющей фактическое значение статического

давления в рабочей камере 11, т.е. от величины Uy UtPcT(t) U Р crCto +T)J , когда Т 2 блока 22 находится в единичном состоянии, он управляет генератором линейно спадающего напряжения (ГЛИН2), что приводит к уменьшению выходного напряжения усилителя 25 (выходного напряжения блока 16) и соответственно изменению Р. ч в

. ст. 3 (РСГ)

и Р

СТ.Х

соответствии с законом Р

(и,).

Аналогично проводится установление требуемой частоты (-) с помощью субблока 17 блока 2 устройства (фиг.12).

Причем в данном устройстве возможно двукратное изменение частоты генерируемых пульсаций давления при заданном статическом давлении Р ...

ст. J

Таким образом, устройство выходит на заданньй режим работы через время tg+T + t, где время установлени параметров Ру и f испытательного сигнала. Поддерживая некоторое время

0

Q

5

5

5

0

в рабочей камере 11, записывают сигналы датчиков 12 и 13 на регистраторы и изменяют затем режим работы устройства путем задания новых параметров испытательного сигнала в блоке 1.

Регулирование уровня пульсаций давления Р и частоты пульсаций f (т.е. использование элементов 3,4,5, 8,, 2), а также применение дополнительного сопла 8 с элементами 4,6 позволяет при прочих равных условиях значительно (в 1,5-3 раза) расширить (по сравнению с прототипом) диапазон формирования испытательного сигнала с требуемыми параметрами (, fy), т.е. расширить диапазон по Р и f, при котором одновременно вьтолняются условия для Ру и fy по (1) и (2). С другой стороны, очевидно, что для фиксированного диапазона изменения параметров генерируемых пульсаций ; давления (Р , f) данное устройство позволяет (в сравнении с прототипом) за счет элементов регулирования (1, 2,3,4,6,8) существенно (до 10-15%) снизить погрешность формирования испытательного сигнала и в той же мере погрешность измерения переменного давления с помощью испытуемых датчиков 12. Формула изобретения

Газовый пульсатор для динамической градуировки датчиков давления по авт.св. № 1216689, отличаю714

щ и и с я тем, что, с целью повышения надежности, уменьшения погрешности и автоматизации градуировки, он снабжен датчиком частоты вращения диска, блоком задания параметров испытательного сигнала, блоком управления, двумя редукторами давления и ; разгонным соплом, причем основное и разгонное сопла соединены трубопроводами соответственно через первый и второй редукторы давления с источником сжатого газа, а блок управления содержит два канала обработки сигналов, каждьм из которых включает по- следовательно соединенные блок нормализации входных сигналов, блок порогового контроля сигнала, блок триггеров, блок генераторов линейно изме- някнцегося напряжения, блок элементов ИЛИ и усилитель мощности, причем между блоком нормализации входных сигнаФиг. 7

18

лов и блоком триггеров параллельно блоку порогового контроля амплитуды включен блок сравнения сигналов, причем в первом канале выход блока нор- мализаисии дополнительно связан с входом блока генераторов линейно изменяющегося напряжения, при этом управляющий вход первого редуктора давления подключен к выходу усилителя мощности первого канала, к входу блока нормализации которого подключены три выхода сигнала амплитуды давления блока задания параметров и контрольный датчик переменного давления, а управляющий вход второго редуктора давления подключен к выходу усилителя мощности второго канала, к входу блока нормализации которого подключены два выхода сигнала частоты блока задания параметров и датчик частоты вращения диска.

A-/J

6-6

Фиг.2

P -it)

РСГ()

I

Фиг. 5

Фиг, 6

Фиг. 8

Pd)

Фиг. 10

Фае.И

| Газовый пульсатор для динамической градуировки датчиков давления | 1983 |

|

SU1216689A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-07-30—Публикация

1985-12-27—Подача