(Л

4 ел

ю

Изобретение относится к подъемно-транспортному оборудованию, в частности к захватным устройствам для труб, и является усовершенствованием известного устройства по авт. св. № 1273329.

Цель изобретения - уменьшение металлоемкости.

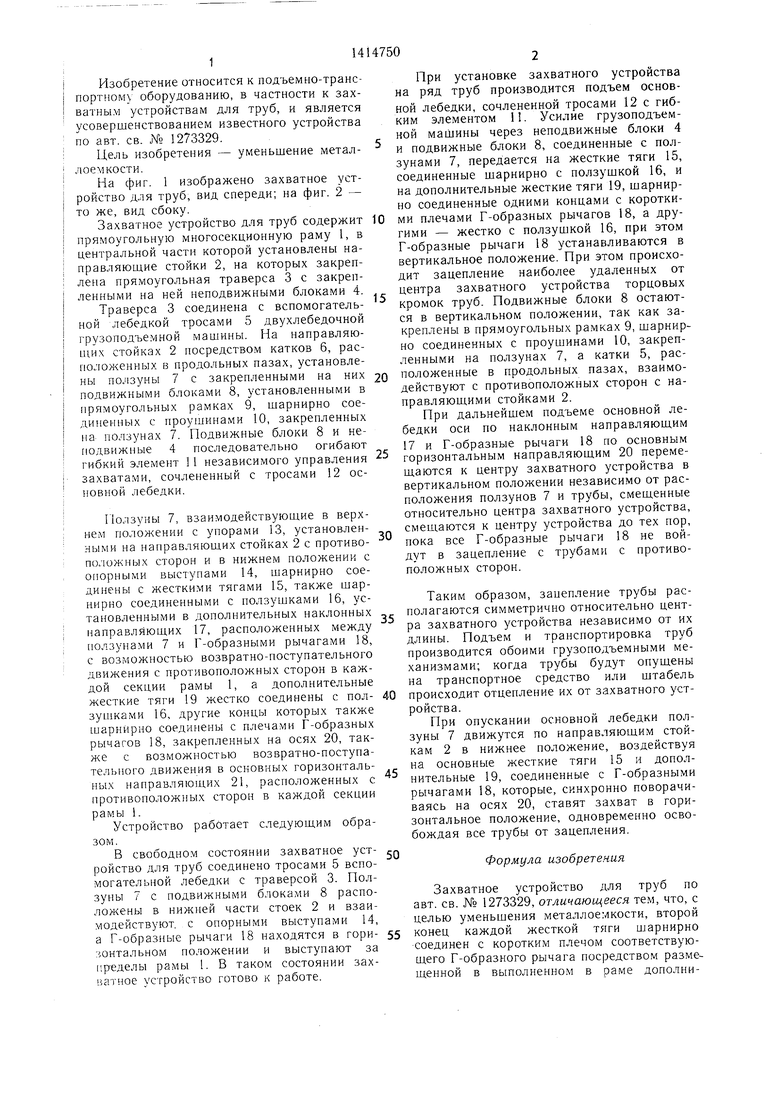

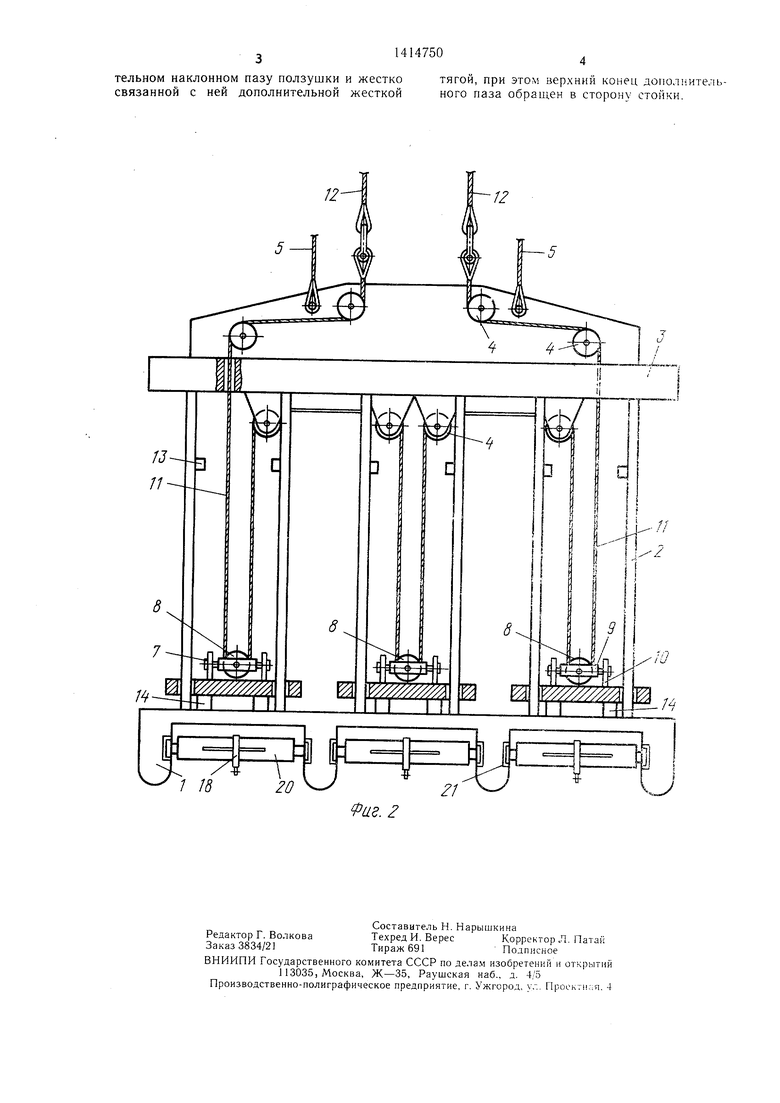

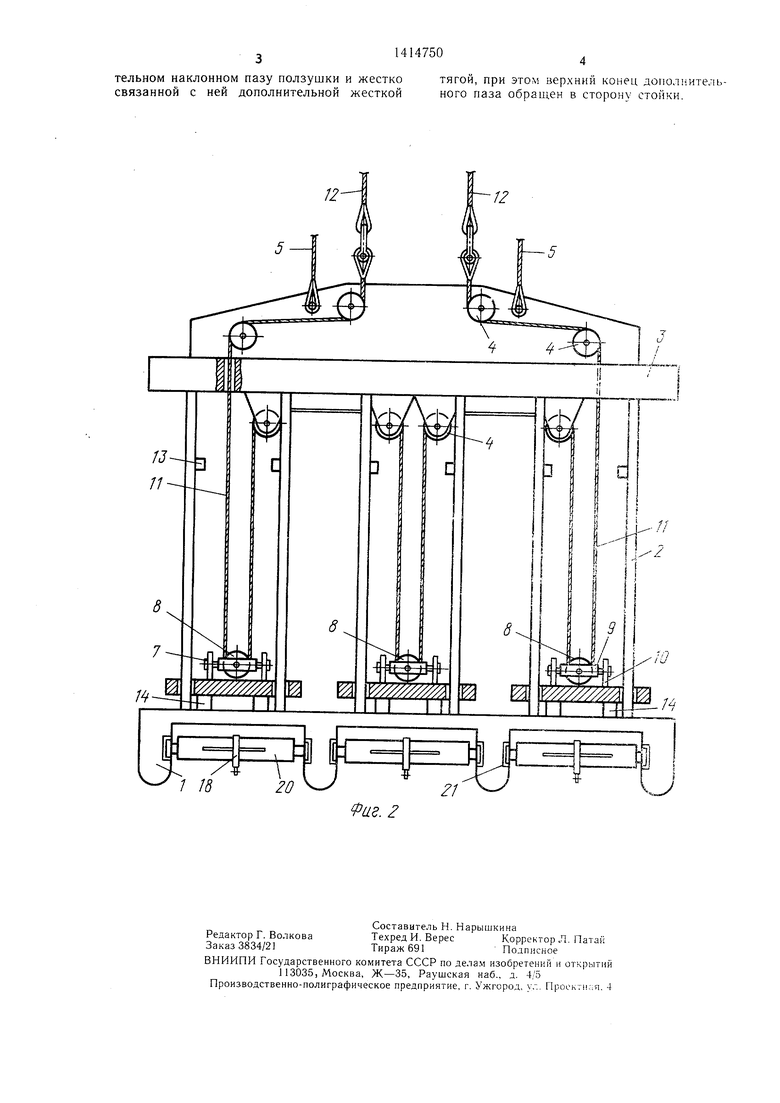

На фиг. 1 изображено захватное устройство Д.Г1Я труб, вид спереди; на фиг. 2 - то же, вид сбоку.

При установке захватного устройства на ряд труб производится подъем основной лебедки, сочлененной тросами 12 с гибким элементом 11. Усилие грузоподъемной машины через неподвижные блоки 4 и подвижные блоки 8, соединенные с ползунами 7, передается на жесткие тяги 15, соединенные шарнирно с ползушкой 16, и на дополнительные жесткие тяги 19, шарнирно соединенные одними концами с короткиЗахватное устройство для труб содержит 10 ми плечами Г-образных рычагов 18, а дру- прямоугольную многосекционную раму 1, вгими - жестко с ползушкой 16, при этом

центральной части которой установлены направляющие стойки 2, на которых закреплена прямоугольная траверса 3 с закрепГ-образные рычаги 18 устанавливаются в вертикальное положение. При этом происходит зацепление наиболее удаленных от ленными на ней неподвижными блоками 4.центра захватного устройства торцовых

Траверса 3 соединена с вспомогатель-кромок труб. Подвижные блоки 8 остаютной лебедкой тросами 5 двухлебедочной грузоподъемной машины. На направляющих стойках 2 посредством катков 6, расположенных в продольных пазах, установлены ползуны 7 с закрепленными на них 20 положенные в продольных пазах, взаимоподвижными блоками 8, установленными вдействуют с противоположных сторон с на- прямоугольных рамках 9, шарнирно соединенных с проушинами 10, закрепленных

ся в вертикальном положении, так как закреплены в прямоугольных ра.мках 9, шарнирно соединенных с проушинами 10, закрепленными на ползунах 7, а катки 5, расна ползунах 7. Подвижные блоки 8 и неподвижные 4 последовательно огибают

правляющими стойками 2.

При дальнейшем подъеме основной лебедки оси по наклонным направляющим 17 и Г-образные рычаги 18 по основным

гибкий элемент 11 независимого управления 25 горизонтальным направляющим 20 перемезахватами, сочлененный с тросами 12 основной лебедки.

Ползуны 7, взаимодействующие в верхнем положении с упорами 13, установленными на направляющих стойках 2 с противоположных сторон и в нижнем положении с опорными выступами 14, шарнирно соединены с жесткими тягами 15, также шарнирно соединенными с ползушками 16, установленными в дополнительных наклонных направляющих 17, расположенных между ползунами 7 и Г-образными рычагами 18, с возможностью возвратно-поступательного движения с противоположных сторон в каждой секции рамы 1, а дополнительные

30

щаются к центру захватного устройства в вертикальном положении независимо от расположения ползунов 7 и трубы, смещенные относительно центра захватного устройства, смещаются к центру устройства до тех пор, пока все Г-образные рычаги 18 не войдут в зацепление с трубами с противоположных сторон.

35

Таким образом, зацепление трубы располагаются симметрично относительно центра захватного устройства независимо от их длины. Подъем и транспортировка труб производится обоими грузоподъемными механизмами; когда трубы будут опущены на транспортное средство или штабель жесткие тяги 19 жестко соединены с пол- 40 происходит отцепление их от захватного уст- зушками 16, другие концы которых также ройства.

шарнирно соединены с плечами Г-образныхПри опускании основной лебедки полрычагов 18, закрепленных на осях 20, так-зуны 7 движутся по направляющим стойже с возможностью возвратно-поступа-кам 2 в нижнее положение, воздействуя

тельного движения в основных горизонталь-на основные жесткие тяги 15 и дополных направляющих 21, расположенных снительные 19, соединенные с Г-образными

противоположных сторон в каждой секции р а м ы 1.

Устройство работает следующим образом.

В свободном состоянии захватное уст- Q ройство для труб соединено тросами 5 вспомогательной лебедки с траверсой 3. Ползуны 7 с подвижными блоками 8 расположены в нижней части стоек 2 и взаимодействуют, с опорными выступами 14,

а Г-образные рычаги 18 находятся в гори- 55 конец каждой жесткой тяги шарнирно зонтальном положении и выступают засоединен с коротким плечом соответствую|;ределы рамы 1. В таком состоянии захватное устройство готово к работе.

рычагами 18, которые, синхронно поворачиваясь на осях 20, ставят захват в горизонтальное положение, одновременно освобождая все трубы от зацепления.

Формула изобретения

Захватное устройство для труб по авт. св. № 1273329, отличающееся тем, что, с целью уменьшения металлоемкости, второй

щего Г-образного рычага посредством размещенной в выполненном в раме дополниПри установке захватного устройства на ряд труб производится подъем основной лебедки, сочлененной тросами 12 с гибким элементом 11. Усилие грузоподъемной машины через неподвижные блоки 4 и подвижные блоки 8, соединенные с ползунами 7, передается на жесткие тяги 15, соединенные шарнирно с ползушкой 16, и на дополнительные жесткие тяги 19, шарнирно соединенные одними концами с короткиположенные в продольных пазах, взаимодействуют с противоположных сторон с на-

ся в вертикальном положении, так как закреплены в прямоугольных ра.мках 9, шарнирно соединенных с проушинами 10, закрепленными на ползунах 7, а катки 5, расположенные в продольных пазах, взаимодействуют с противоположных сторон с на-

правляющими стойками 2.

При дальнейшем подъеме основной лебедки оси по наклонным направляющим 17 и Г-образные рычаги 18 по основным

горизонтальным направляющим 20 переме

щаются к центру захватного устройства в вертикальном положении независимо от расположения ползунов 7 и трубы, смещенные относительно центра захватного устройства, смещаются к центру устройства до тех пор, пока все Г-образные рычаги 18 не войдут в зацепление с трубами с противоположных сторон.

35

40

нительные 19, соединенные с Г-образными

конец каждой жесткой тяги шарнирно соединен с коротким плечом соответствуюрычагами 18, которые, синхронно поворачиваясь на осях 20, ставят захват в горизонтальное положение, одновременно освобождая все трубы от зацепления.

Формула изобретения

Захватное устройство для труб по авт. св. № 1273329, отличающееся тем, что, с целью уменьшения металлоемкости, второй

конец каждой жесткой тяги шарнирно соединен с коротким плечом соответствующего Г-образного рычага посредством размещенной в выполненном в раме дополнительном наклонном пазу ползушки и жестко связанной с ней дополнительной жесткой

тягой, при этом верхний конец дополиитель ного паза обращен в сторону стойки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Захватное устройство для труб Максимова | 1985 |

|

SU1273329A1 |

| ВЕЛОСИПЕД | 1992 |

|

RU2061614C1 |

| Устройство для обслуживания светильников в промышленных зданиях | 1989 |

|

SU1710487A1 |

| Грузозахватное устройство | 1990 |

|

SU1770252A1 |

| СТЕНД ДЛЯ МОНТАЖА И ДЕМОНТАЖА ШИНЫ КОЛЕСА И ТЕЛЕЖКА ДЛЯ ПЕРЕДВИЖЕНИЯ КОЛЕСА | 2007 |

|

RU2340464C2 |

| Грузозахватное устройство | 1982 |

|

SU1079591A1 |

| Захватное устройство для труб | 1980 |

|

SU952720A1 |

| ПОДЪЕМНОЕ УСТРОЙСТВО | 2008 |

|

RU2393986C2 |

| Грузозахватное устройство для железнодорожных звеньев | 1990 |

|

SU1729999A1 |

| Схват манипулятора | 1986 |

|

SU1342730A1 |

Изобретение относится к области подъ- e fнo-тpaнcпopтнoгo машиностроения, в частности к захватным устройствам для труб. Целью изобретения является уменьшение металлоемкости. За.хватное устройство для труб содержит основные жесткие тяги 15, шарнирно связанные одними концами с ползунами 7, а другими концами - с пол- зушка.ми 6, и дополнительные жесткие тяги 19, шарнирно связанные одними концами с Г-образными рычагами 18, а ми жестко - с ползушками 16, что позволяет уменьшить металлоемкость. 2 ил.

7 18

и

| Захватное устройство для труб Максимова | 1985 |

|

SU1273329A1 |

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

Авторы

Даты

1988-08-07—Публикация

1986-05-30—Подача