(J

С

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАМИНОВОЙ КИСЛОТЫ | 2003 |

|

RU2240977C1 |

| Способ получения 1,5-нафталин-дисульфокислоты с одновременным отделением ее от 1,6-нафталин-дисульфокислоты | 1933 |

|

SU36408A1 |

| Способ получения деэмульгатора для разрушения эмульсий нефти | 1988 |

|

SU1532558A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЭТИЛАММОНИЕВОЙ СОЛИ ГИДРОХИНОНСУЛЬФОКИСЛОТЫ | 1989 |

|

RU1660357C |

| СПОСОБ ВЫДЕЛЕНИЯ П-ТОЛУОЛСУЛЬФОКИСЛОТЫ | 1992 |

|

RU2061682C1 |

| Сульфаты полиглицеридов карбоновых кислот в качестве поверхностно активных веществ | 1979 |

|

SU899541A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОИЗВОДНЫХ 3,28-ДИСУЛЬФАТА БЕТУЛИНА | 2013 |

|

RU2539297C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОИЗВОДНЫХ 3,28-ДИСУЛЬФАТА БЕТУЛИНА | 2013 |

|

RU2520971C1 |

| Способ получения аммониевой соли имидодисульфоновой кислоты | 1990 |

|

SU1723031A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОИЗВОДНЫХ 3-СУЛЬФАТА БЕТУЛИНОВОЙ КИСЛОТЫ | 2013 |

|

RU2537562C1 |

Изобретение относится к способам получения сульфаминовой кислоты из реакционной массы сульфирования мочевичны олеумом. Цель изобретения - повышение выхода конечного продукта. Поставленная цель достигается разбавлением исходной сульфомассы перед фильтрацией маточным раствором после кристаллизации до концентрации серной кислоты не менее 50% и проведением кристаллизации при температуре, не превышающей 75°С. 1 ил.

41)

Изобретение относится к способу получения сульфаминовой кислоты из реакционной массы сульфирования мо- чевины олеумом.

Целью изобретения является повышение выхода сульфаминовой кислоты.

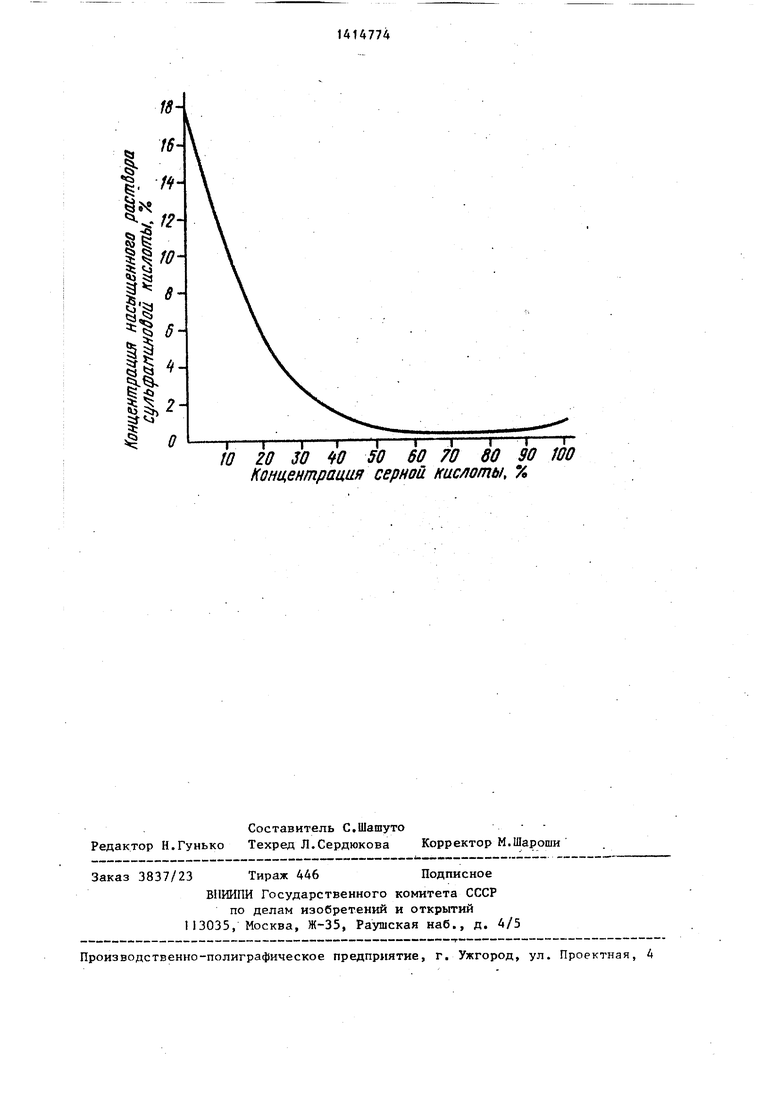

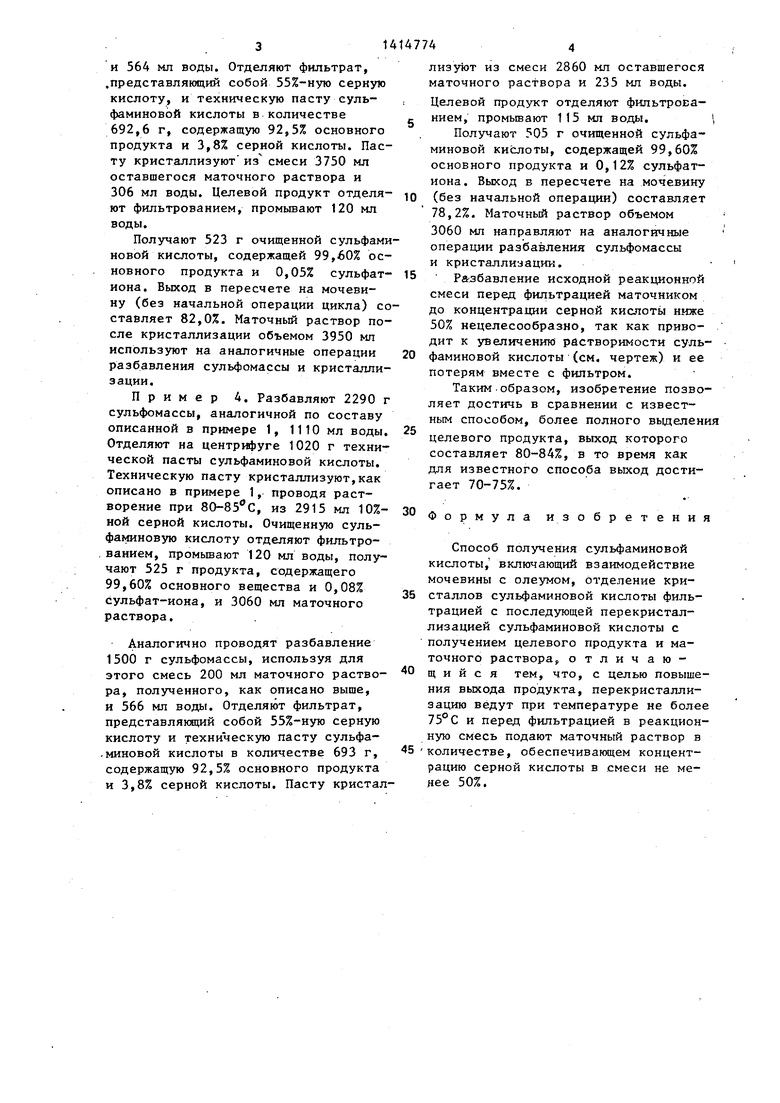

На чертеже показана кривая зависимости растворимости сульфаминовой кислоты при 20°С от концентрации .серной кислоты,

П р и к е р 1. 1500 г сульфомас- сы, полученной при сульфировании мочевины олеумом и содержащей 43,5% сульфаминовой кислоты (выход по ста- дин сульфир ования 90,1%, в расчете на взятую мочевину), 50,1% серной кислоты и 6,0% свободного серного ангидрида разбавляют 1120 г маточного раствора со стадии кристаллизации, описанной ниже, при температуре не выше 50°С. Из полученной суспензии отделяют на центрифуге 822,4 г технической пасты сульфаминовой кислоты, содержащей 92,5% основного продукта и 4,5% серной кислоты. Полученный при этом фильтрат представляет собой 50%-Hyio серную кислоту с примесь сульфаминовой кислоты и бисульфата аммония,

401,2 технической пасты сульфаминовой кислоты кристаллизуют из 890 мл воды. Для этого пасту растворяют в нгретом до 70-75 С растворителе, затем раствор охлаждают до 20-25°С и отделяют очищенную сульфаминовую кислоту фильтрованием, промьшают осадок 45 мл холодной воды. Аналогично проводят кристаллизацию следующих порций технической пасты, используя в качестве растйорителя маточный раствор от предыдущего процесса кристаллизации. Количество загружаемой технической пасты в последующих циклах составляет соответственно 220,6 и 200,6 г. Полученньй после проведения полного цикла маточный раствор в коли шстве 1120 г, содержавши 13,1% сульфаминовой кислоты, 3,2% серной кислоты и 2,5% бисульфата аммония, возвращают на разбавление сульфо- массы. .

После проведения полного цикла получают 594,0 г очищенной сульфаминовой кислоты, содержащей 99,70% ос- новного продукта и 0,11% сульфат- иона. Выход в пересчете на исходную мочевину составляет 83,8%,

0

5 0 5 0

5

0

5

0

5

Пример 2. 1500 г сульфомас- сы, аналогичной по составу описанной в примере 1, разбавляют 540 г маточного раствора после кристаллизации, описанной ниже. Отделяют на центрифуге 760,1 г технической пасты сульфаминовой кислоты, содержащей 85,6% основного продукта и 11,0% серной кислоты. Полученный при этом фильтрат представляет собой 75%-ную серную кислоту, содержащую 0,2% сульфаминовой кислоты и 4,0% бисульфата аммония.

220,1 г технической пасты кристаллизуют, как описано в примере 1, из 570 мл 7,5%-ной серной кислоты, готовый продукт отделяют фильтрованием, промывают 25 мл холодной воды. Аналогично проводят кристаллизацию следующих порций технической пасты, используя в качестве растворителя маточньй раствор от предьщущего процесса кристаллизации. Количество загружаемой технической пасты в последующих циклах составляет соответственно 106,9, 98,7, 93,6, 88,4, 82,8 и 69,6 г. Полученньй после проведения полного цикла маточный раствор в количестве 540 г, содержащей 6,2% сульфаминовой кислоты, 18,8% серной кислоты и 2,2% бисульфата аммония, возвращают на стадию разбавления сульфомас- сы,

в резлуьтате получают 568,8 г очищенной сульфаминовой кислоты, содержащей 99,6% основного продукта и 0,15% сульфатиона. Выход в пересчете на исходную мочевину docтaвляeт 80,2%,

П р и м е р 3, 2425 г сульфомас- сы, аналогичной по составу описанной в примере 1,разбавляют в 1170 мл воды. Отделяют на центрифуге 1080 г технической пасты сульфаминовой кислоты. Техническую пасту кристаллизуют как в примере 1, проводя растворение при 60-65°С, из 3825 мл 10%- ной серной кислоты. Очищенную сульфаминовую кислоту отделяют фильтрованием, промьшают 140 мл воды, получают 470,6 г продукта, содержащего 99,70% основного вещества и 0,10% сульфат-иона, и 3950 мл маточного раствора.

Аналогично разбавляют 1500 г суль- фомассы :Смесью 200 мл маточного раствора, полученного как описано вьппе.

10

и 564 мл воды. Отделяют фильтрат, представляющий собой 55%-ную серную кислоту, и техническую пасту суль- фаминовой кислоты в количестве 692,6 г, содержащую 92,5% основного продукта и 3,8% серной кислоты. Пасту кристаллизуют из смеси 3750 мл оставшегося маточного раствора и 306 мл воды. Целевой продукт отделяют фильтрованием, промывают 120 мл воды.

Получают 523 г очищенной сульфами- новой кислоты, содержащей 99,60% основного продукта и 0,05% сульфат- 15 иона. Выход в пересчете на мочевину (без начальной операции цикла) составляет 82,0%. Маточный раствор после кристаллизации объемом 3950 мл используют на аналогичные операции разбавления сульфомассы и кристаллизации.

Пример 4. Разбавляют 2290 г сульфомассы, аналогичной по составу описанной в примере 1, 1110 мл воды. Отделяют на центрифуге 1020 г технической пасты сульфаминовой кислоты. Техническую пасту кристаллизуют,как описано в примере 1, проводя растворение при 80-85 С, из 2915 мл 10%- ной серной кислоты. Очищенную суль- фаминовую кислоту отделяют фильтро- ванием, промьшают 120 мл воды, получают 525 г продукта, содержащего 99,60% основного вещества и 0,08% сульфат-иона, и 3060 мл маточного аствора.

20

25

30

35

Аналогично проводят разбавление 1500 г сульфомассы, используя для этого смесь 200 мл маточного раствора, полученного, как описано выше, и 566 МП воды. Отделяют фильтрат, представлякщий собой 55%-ную серную кислоту и техни ческую пасту сульфа- -миновой кислоты в количестве 693 г, содержащую 92,5% основного продукта и 3,8% серной кислоты. Пасту кристал0

5

0

5

0

5

0

5

лизуют из смеси 2860 мл оставшегося маточного раствора и 235 мл воды.

Целевой продукт отделяют фильтрованием, промьшают 115 мл воды. ,

Получают 505 г очищенной сульфаминовой кислоты, содержащей 99,60% основного продукта и 0,12% сульфат- иона . Выход в пересчете на мочевину (без начальной операции) составляет 78,2%. Маточный раствор объемом 3060 мл направляют на аналогичные операции разбавления сульфомассы и кристаллизации.

Р&збавление исходной реакционной смеси перед фильтрацией маточником до концентрации серной кислоты ниже 50% нецелесообразно, так как приводит к увеличению растворимости сульфаминовой кислоты (см. чертеж) и ее потерям вместе с фильтром.

Таким-образом, изобретение позволяет достичь в сравнении с известным способом, более полного выделения целевого продукта, выход которого составляет 80-84%, в то время как для известного способа выход достигает 70-75%.

Формула из обретения

Способ получения сульфаминовой кислоты, включающий взаимодействие мочевины с олеумом, отделение кристаллов сульфаминовой кислоты фильтрацией с последующей перекристаллизацией сульфаминовой кислоты с получением целевого продукта и маточного раствора,, отличающийся тем, что, с целью повышения выхода продукта, перекристаллизацию ведут при температуре не более 75°С и перед фильтрацией в реакционную смесь подают маточный раствор в количестве, обеспечивающем концентрацию серной кислоты в смеси не ме- дее 50%.

W 20 30 0 50 60 70 80 SO WO Концентрация серной кислоты, %

| Устройство для контроля двоичной информации в кодах Бергера | 1982 |

|

SU1068942A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-08-07—Публикация

1986-08-25—Подача