НИИ ароматического углеводорода и серной кислоты 1:1,3 (моль) в течение 150 мин.

После завершения сульфирования от- с деляют непрореагировавшую часть с сьфья и получают 1010 г сульфомассы и 1650 г возвратного газойля (И) II стадии (нафтен-парафиновые угле- водороды). Сульфомассу разбавляют ю 505 г водой (0,5 мае.ч. от количества сульфомассы) и добавляют экви- молярнре количество формальдегида 210 г (в виде 37%-ного водного раствора) на вступившее в реакцию коли- is чество ароматических углеводородов, осзпцествляют поликонденсацию в течение 5 ч при 95°С и получают 1 725 г полшсонденсата I ста.дии. Далее поликонденсат I стадии разбавляют 505 г 20 .воды (о,5 мае.ч. от количества суль- фомассы), продолжают процесс поликон- денсации еще 5 ч при 95 С и получают 2210 г поликонденсата II стадии. После завершения поликонденсации 25 (ll) реакционную смесь разбавляют 500 г воды и вводят 580 г 42%-ного водного раствора гидроокиси натрия, проводят нейтрализацию при 50-60 € и получают 3290 г олигомерньпс сульфо- зО натов с содержанием 1100 г сухого вещества.,

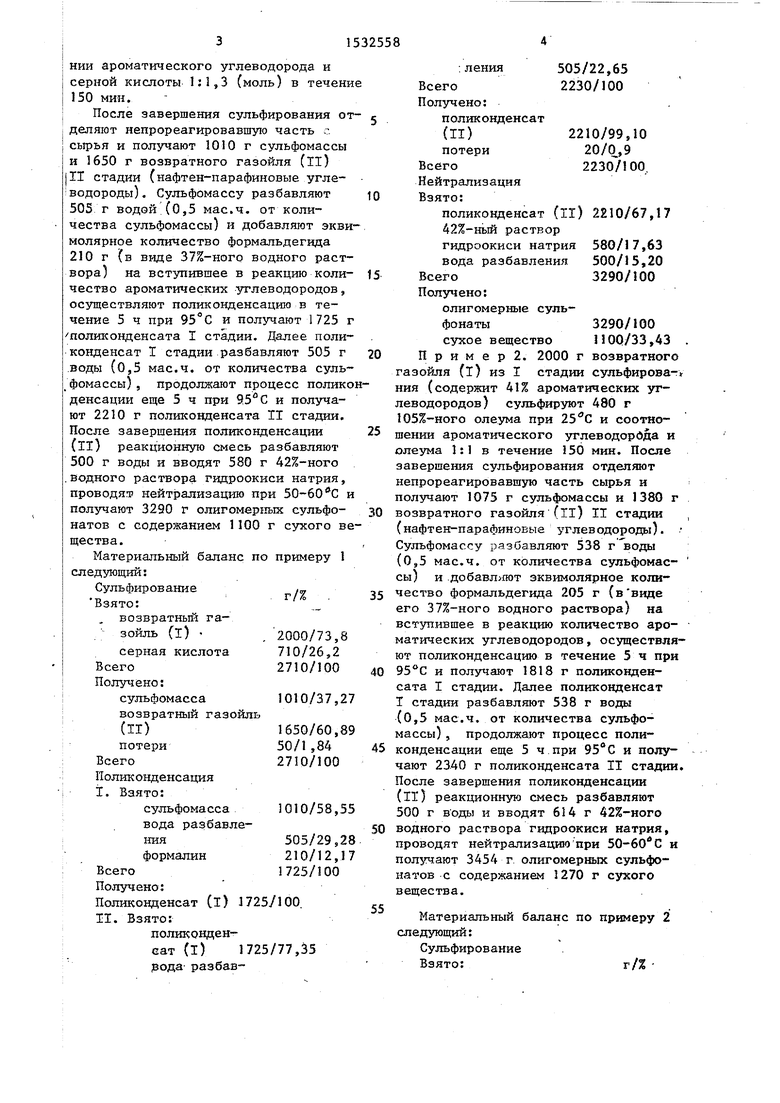

Материальный баланс по примеру 1 следующий:

Сульфирование Взято:

возвратньш газойль (I) 2000/73,8 серная кислота 710/26,2 Всего2710/100 40

Получено:

сульфомасса 1010/37,27 возвратный газойль (II)1650/60,89

потери50/1 ,84 45

Всего2710/100

Поликонденсация i. Взято:

сульфомасса 1010/58,55 вода разбавле-5Q

ния505/29,28

формалин 210/12,17 Всего1725/100

Получено:

Поликонденсат (l) 3725/100. II. Взято:

лоликонденсат (I) 1725/77,35

рода разбавг/%

35

55

s 0 5 О

0

5

Q

5

5

:ления 505/22,65 Всего2230/100

Получено:

поликонденсат

(II)2210/99,10

потери20/0,9

Всего2230/100,

Нейтрализация Взято:

поликонденсат (II) 2210/67,17

42%-ный раствор

гидроокиси натрия 580/17,63

вода разбавления 500/15,20 Всего3290/100

Получено:

олигомерные сульфонаты3290/100

сухое вещество И 00/33,43 . И р и м е р 2. 2000 г возвратного газойля (т) из I стадии сульфирова-v ния (содержит 41% ароматических углеводородов) сульфируют 480 г 105%-ного олеума при и соотношении ароматического углеводорбда и олеума 1:1 в течение 150 мин. После завершения сульфирования отделяют непрореагировавшую часть сырья и получают 1075 г сульфомассы и 1380 г возвратного газойля (И) II стадии , (нафтен-парафиновые углеводороды). Сульфомассу разбавляют 538 г воды (0,5 мае.ч. от количества сульфомас- сы) и .добавл шт зквимрлярное количество формальдегида 205 г (в виде его 37%-ного водного раствора) на встзшившее в реакцию количество ароматических углеводородов, осуществляют поликонденсацию в течение 5 ч при и получают 1818 г поликонденсата I стадии. Далее поликонденсат I стадии разбавляют 538 г воды (0,5 мас.ч. от количества сульфомассы) , продолжают процесс поликонденсации еще 5 ч при и получают 2340 г поликонденсата II стадии. После завершения поликонденсации (II) реакционную смесь разбавляют 500 г в одь и вводят 614 г 42%-ного водного раствора гидроокиси натрия, проводят нейтрализацию при 50-60 С и получают 3454 г олигомерных сульфо- натов с содержанием 1270 г сухого вещества.

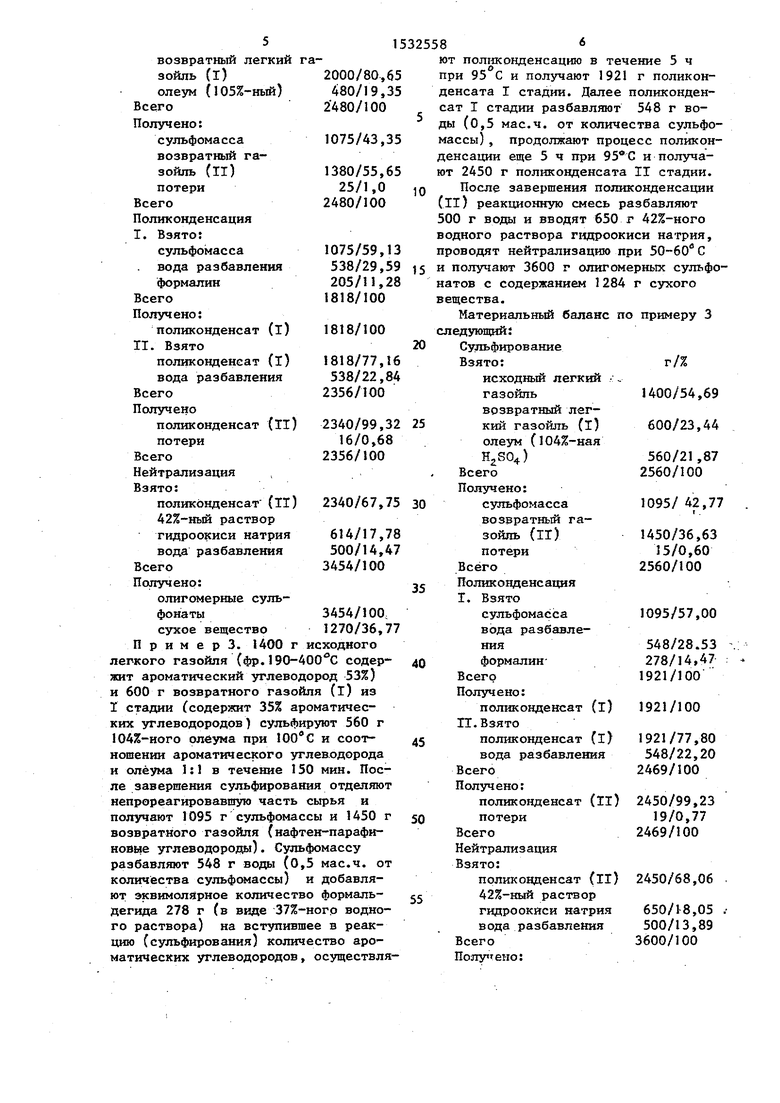

Материальный баланс по примеру 2 следующий:

Сульфирование

Взято:г/% возвратный легкий газойль (т)2000/80,65 олеум (105%-ный) 480/19,35 Всего 2480/100

1075/43,35

1380/55,65

25/1,0 2480/100

1075/59,13 538/29,59 205/11,28

1818/100

1818/100

1818/77,16 538/22,84 2356/100

Получено:

сульфомасса возвратный газойль (и) потери

Всего

Поликонденсация

I.Взято: сульфомасса вода разбавления формалин

Всего Получено:

поликонденсат (l)

II.Взято поликонденсат (I) вода разбавления

Всего Получено

поликонденсат (И) 2340/99,32 потери16/0,68

Всего2356/100

Нейтрализация Взято:

поликонденсат (И) 2340/67,75 42%-ный раствор

гидроокиси натрия 614/17,78 вода разбавления 500/14,47 Всего3454/100

Получено:

олигомерные суль- фонаты3454/100,

сухое вещество 1270/36,77 П р и м е р 3. 1400 г исходного легкого газойля (фр. 190-400 С содер- жит ароматический углеводород 53%) и 600 г возвратного газойля (l) из I стадии содержит 35% ароматических углеводородов) сульфируют 560 г 104%-иого олеума при и соот- ношении ароматического углеводорода и олеума 1:1 в течение 150 мин. После завершения сульфирования отделяют непрореагировавшую часть сырья и получают 1095 г сульфомассы и 1450 г возвратного газойля (нафтен-парафи- HOBbie углеводорода). Сульфомассу разбавляют 548 г воды (0,5 мае.ч. от количества сульфс 1ассы) и добавляют эквимолЯрное количество формаль- дегида 278 г (в виде 37%-ного водного раствора) на вступившее в реакцию (сульфирования) количество ароматических углеводородов, осуществля

0

5

0

5

0

О 5 0

5

ют полгасонденсацию в течение 5 ч при 95 С и получают 1921 г поликонденсата I стадии. Далее поликонденсат I стадии разбавляют 548 г воды (о,5 мае.ч. от количества сульфомассы) , продолжают процесс поликонденсации еще 5 ч при и получают 2450 г поликонденсата IT стадии. После завершения поликонденсации (II) реакционную смесь разбавляют 500 г воды и вводят 650 г 42%-ного водного раствора гидроокиси натрия, проводят нейтрализацию при 50-60 С и получают 3600 г олигомерных сульфо- натов с содержанием 1284 г сухого вещества.

Материальный баланс по примеру 3 следующий:

Сульфирование

Взято:г/%

исходный легкий газойль1400/54,69

возвратный легкий газойль (I) 600/23,44 олеум (104%-ная

)560/21,87

, Всего2560/100

Ползгчено:

сульфомасса 1095/ 42,77 возвратный газойпь (И) 1450/36,63 потери15/0,60

Всего2560/100

Поликонденсация Т. Взято

сульфомасса 1095/57,00 вода разбавления548/28.53 формалин 278/14,47 Всего 1921/100 Получено:

поликонденсат (l) 1921/100 ГГ.Взято

поликонденсат (l) 1921/77,80 вода разбавления 548/22,20 Всего2469/100

Получено:

поликонденсат (II) 2450/99,23 потери19/0,77

Всего2469/100

Нейтрализ ация Взято:

поликонденсат (И) 2450/68,06 42%-ный раствор

гидроокиси натрия 650/t8,05 . вода разбавления500/13,89

Всего3600/100

Попутано:

олигомерные сульфо- наты3600/100

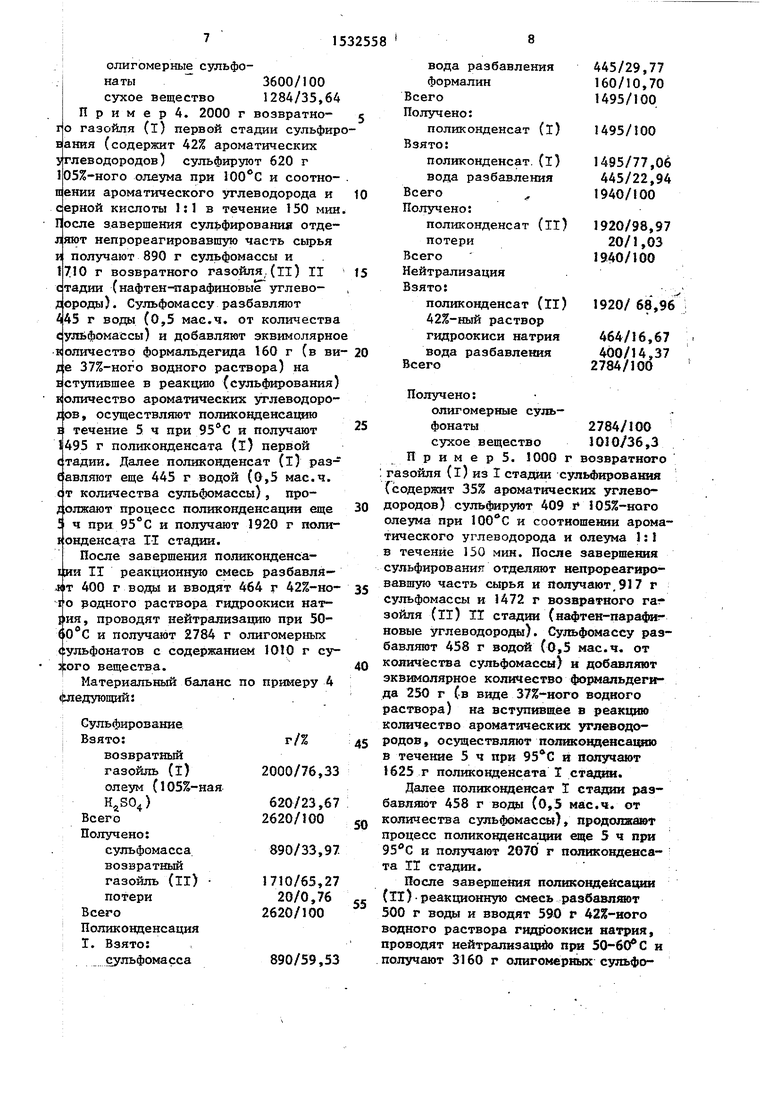

сухое вещество 1284/35,64 П р и м е р 4. 2000 г возвратно- го газойля (l) первой стадии сульфирвания (содержит 42% ароматических углеводородов) сульфирзпот 620 г 105%-ного олеума при и соотно- пении ароматического углеводорода и серной кислоты 1:1 в течение 150 мин После завершения сульфирования отделяют непрореагировавшз часть сырья н получают 890 г сульфомассы и 1710 г возвратного газойля,, (II) II стадии (нафтен парафиновые углеводороды). Сульфомассу разбавляют 445 г воды (о,5 мае,ч. от количества еулбфомассы) и добавляют эквимолярно количество формальдегида 160 г (в ви jce 37%-ного водного раствора) на вступившее в реакщво (сульфирования) количество ароматических углеводородов, осуществляют поликонденсащяо ЗЕ течение 5 ч при я получают 495 г поликонденсат& (l) первой стадии. Далее поликонденсат (l) раз- еавляют еще 445 г водой (0,5 мае.ч. с т количества сульфомассы) , про- ;,олжают процесс поликонденсации еще ч при и получают 1920 г полн- tонденсата II стадии.

После завершения поликонденса- 1ЕИИ II реакционную смесь разбавля- 4(1т 400 г воды и вводят 464 г 42%-но- 10 родного раствора гидроокиси натрия, проводят нейтрализацию при 50- ( и получают 2784 г олигомерных :ульфонатов с содержанием ШШ г су- з:ого вещества.

Материальный баланс по примеру 4 фледующий; .

ая

г/%45

2000/76,33

620/23,67 2620/100 5Q

890/33,97

1710/65,27

20/0,76 55 2620/100

890/59,53

я

(l)

(l) я

(И)

(II) ия я

445/29,77 160/10,70 1495/100

1495/100

1495/77,06 445/22,94 1940/100

1920/98,97

20/1,03 1940/100

1920/ 68,96

464/16,67 400/14,37 2784/100

Получено:

олигомерные сульфонаты2784/100

сухое вещество 1010/36,3

П р и м е р 5. 1000 г возвратного : газойля (l) из 1 стадии сульфировашиг Гсодержит 35% ароматических углеводородов) сульфируют 409 I 105%-ного олеума при и соотношении ароматического углеводорода и олеума 1:I в течение 150 мин. После завершения сульфирования отделяют непрореагировавшую часть сырья и аголучают, г сульфомассы и 1472 г возвратного гаг зойля (и) II стадия (нафтен-парафиг новые углеводороды). Сульфомассу разбавляют 458 г водой (о,5 мае.ч. от количества сульфомасеы) и добавляют эквимолярное количество формальдегида 250 г Св виде 37%-ного водного раствора) на вступивщее в реакцию количество ароматических углеводородов, осуществляют пояикоцденсащоо в течение 5 ч при и получают 1625 г поликонденсата I стадаи.

Далее поликонденсат I стещщя раэ- бавлжот 458 г вода (0,5 мае.ч. от количества еульфомасеы), продолжают процесс поликондекеащш еще 5 ч при 95 С и получают 2070 г поликондеяеа- та II стадии.

После завершения поликонде еацш (II)реакционную екееь разбавляют 500 г воды и вводят 590 г 42%-ного водного раетвора гидроокиси натрия, проводят нейтрапизаш о при 50-60 С и получают 3160 г олигомерных еульфоатов с содержанием 1178 г сухого ещества.

Материальный баланс по примеру 5 ледующий:,

Сульфирование

Взято;г/%

возвратный газойль (Т)2000/83,02

олеум (105%-иый) 409/16,98 ,о Всего2409/100

Получено:

сульфомасса 917/38,07 возвратный

газойль (И) 1472/61,10 js потери20/0,83

Всего2409/100

Поликонденсация I.Взято:

сульфомасса 917/56,44 20 вода разбавления 458/28,18 формалин250/15,38

Всего1625/100

Поиуиено::

шоликонденсат (l) 1625/100 25 И.Вздтб:

полшсонденсат I 1625/78,01 вода разбавления. 458/21,99 Всего2083/100

Получено:30

полико1щенсат II 2070/99,37 потери13/0,63

Всего2083/100

Нейтралка агщя

Взято:35

поликовденсат (ll) 2070/65,51 42%-ш раствор гидроокиси натрия 590/18,67 . вода разбавления 500/15,82 Всего3160/100 40

Получено

-олигомерные суль- фоиа-п 3160/100

сухое вещество 1178/37,63 П РИМ ер 6. 1400 г исходного 45 егкого газойля (фр,190-400 0 содер- мт ароматический углеводород 54%) 600 г возвратного газойля (l) I стадии (содержит ароматический угеводород 35%) суль4яфуют 767 г 50 98%-кой серной кислотой при и соотношении ароматического углеводорода и серной кислоты 1:1,3 (моль) в течение 150 мин. После завершения сульфирования отделя- 55 ют непрореагировавшую часть сырья и получают И 20 г сульфомассы и 1620 г возвратного газойля (нафтен-парафиновые углеводороды).

Сульфомасса разбавляется 560 г водой (0,5 мас.ч. от количества сульфомассы) и добавляют зквимоляр- ное количество формальдегида 193 г (в виде 37%-ного водного раствора) на поступившее в реакцию (сульфирования) количество ароматических углеводородов, осуществляют поликонденса- цию в течение 5 ч при 95 С и получают 1873 г поликонденсата I стадии, разбавляют еще 560 г воды (0,5 мас.ч. от количества сульфомассы), продолжают процесс полшсонденсации еще 5 ч при и получают 2418 г полиг- конденсата II стадии. После завершения полшсонденсации (ll) реакционную смесь разбавляют 500 г воды и вводят 590 г 2%-ного водного раствора гидроокиси натрия, проводят нейтрализацию при 50-60°С и получают 3608 г олигомерных сульфонатов с содержанием I250 г сухого вещества.

Материальный баланс по примеру 6 следующий:

Сульфирование

Взято:г/%

исходный легкий газойль1400/50,60 возвратный газойль (I)600/21,68 .серная кислота

98%-ная767/27,72

Всего2767/100

Получено:

сульфомасса 1120/40,48

возвратный газойль {II)

1620/58,55

27/0,97 2767/100

потери .i ;Bjce ro

Поликонденсация Взято:

су.т1ьфомасса . 1120/59,79 вода разбавления560/2990формалин 193/10,31

Всего1873/100

Получено:

поликонденсат

(I)1873/100 II. Взято :

поликонденсат (1)1873/79,98

вода разбавле;ния560/23,02

Всего2433/100

Получено:

полшсонденсат

(II)2418/99,38 потери15/0,62

Всего2433/100

Нейтрализация Взято:

поликовденсат , . .. (II)2418/67,02

42%-ный раствор гидроокиси натрия690/19,12 вода разбавления 500/13,86 Всего 3608/100 Получено:

олигомерные суль- фонаты3608/100

сутсое вещество 1250/34,65 Пример. 2000 г возвратного газойля (l) из Т стадии сульфирования (содержит 41% ароматических углеводородов) сульфируют 479 г 105%-ного олеума при и соотношении ароматического углеводорода и олеума 1:1 (моль) в течение 150 мин. После завершения сульфирования отделяют непрореагировавшую часть сьфья и получают 1090 г суль- фомассы и 1370 г возвратного газойля (и) II стадии (нафтен-парафиновые з леводороды). Сульфомассу разбавляют 272 г водой (0,25 мае.ч. от количества сульфомассы) и добавляют эквимолярное количество формальдегида 309 г (в виде 37%-ного водното. раствора) на вступившее в реакцию количество ароматических углеводородов, осуществляют поликонденсацию в течение 2,5 ч при 93 и получают 1671 г поликонденсата I стадии. Далее поликонденсат il стадии разбавляют 272 г воды 1(0,25 мае.ч. от количестаа сульфо- I массы), продолжают процесс полшсок- I денсации еще 2,5 ч при 95 С и полу- I чают 1935 г поликонденсата II .стади :После завершения II стадии поликон- : денсации реакционную смесь разбавляют 400 г воды и вводят 615 г 42%-но го водного раствора гидроокиси натрия , проводят нейтрализацио при 50- .и получают 2950 г олигомерных сульфонатов с содержанием 1201 г сухого вещества.

: I

Материальный баланс по примеру 7

следующий:...

Сульфирование

Взято:

легкий газойль олеум (105%г-ный)

Всего

0

5

1090/43,97

1370/55,26

19,0/0,77

2479/100

Получено:

сульфомасса возвратный газойль (l) потери

Всего

Поликонденсация

1.Взято:

сульфомасса 1090/65,23 вода разбавления 272/16,28 формалин 309/18,49

Всего1671/100

Получено: 5 поликонденсат (l) 1671/100

II, Взято:

поликонденсат (l) 1671/86,00 вода разбавления 272/14,00

Всего1943/100

0 Получено:

поликонденсат

(II)1935/99,59

потери8/0,41

Всего:1943/100

5 Нейтрализация

Взято:

поликонденсат

(II) 1935/65,59 42%-ный раствор

0 гидроокиси натрия 615/20,85 вода разбавления 400/13,56

Всего2950/100

Получено:

олигомер гые сульфонаты . 2950/lJOO

сухое вещество 1201/40,72

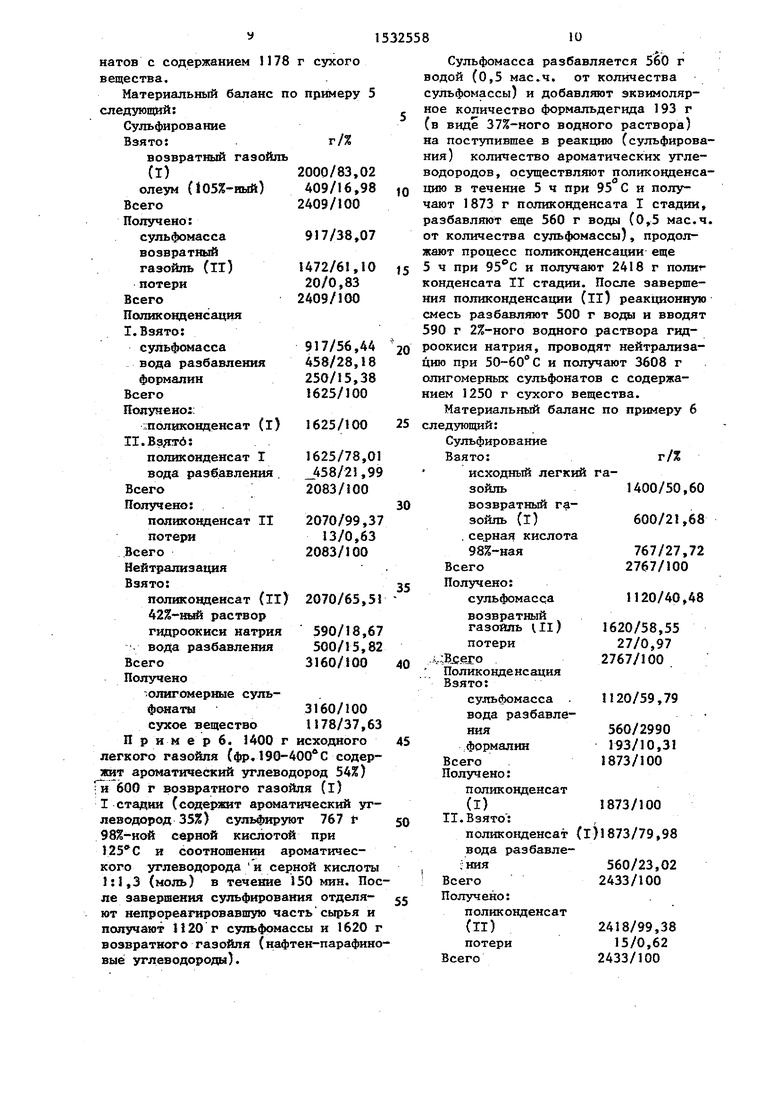

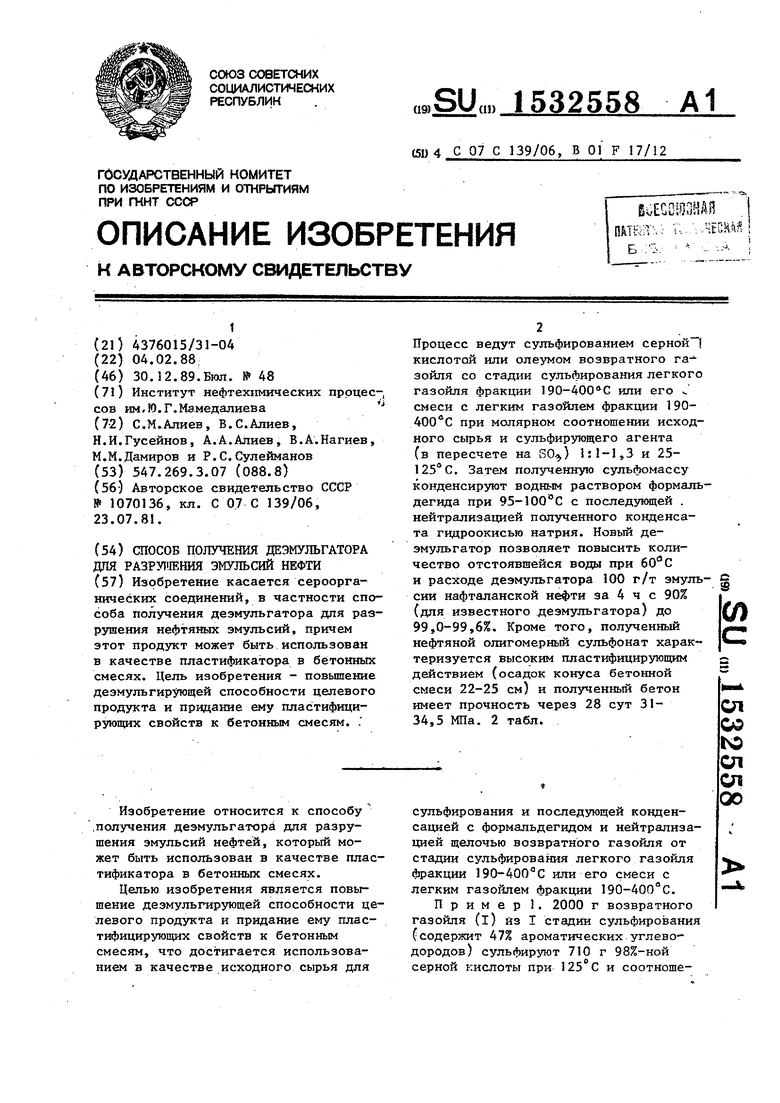

Дезмульрирующая способность синтезированных натриевых солей высокомолекулярных сульфокислот в сравнении 0 с известным деэмульгатором приводит- ся в табл.1.

Как видно из табл. 1, деэмульгирзло- щая способность.полученных по пред- 5 лагаемому способу солей сульфокислот значительно выше по сравнению с из;- вестными солями.

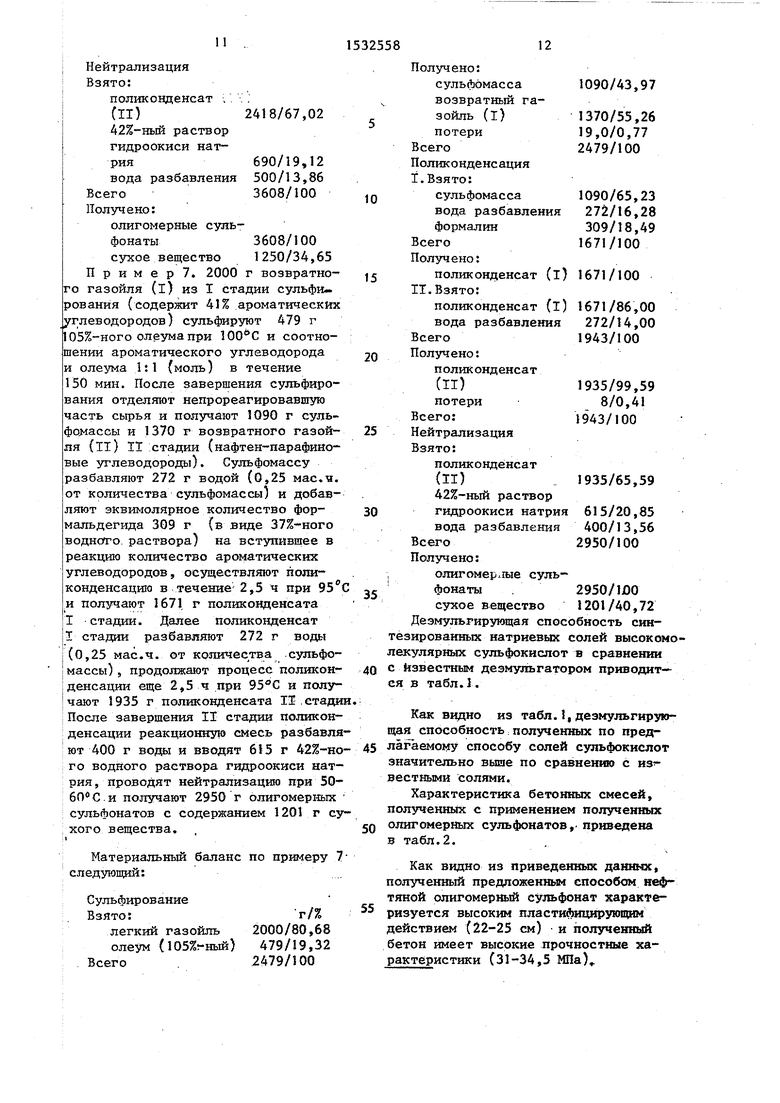

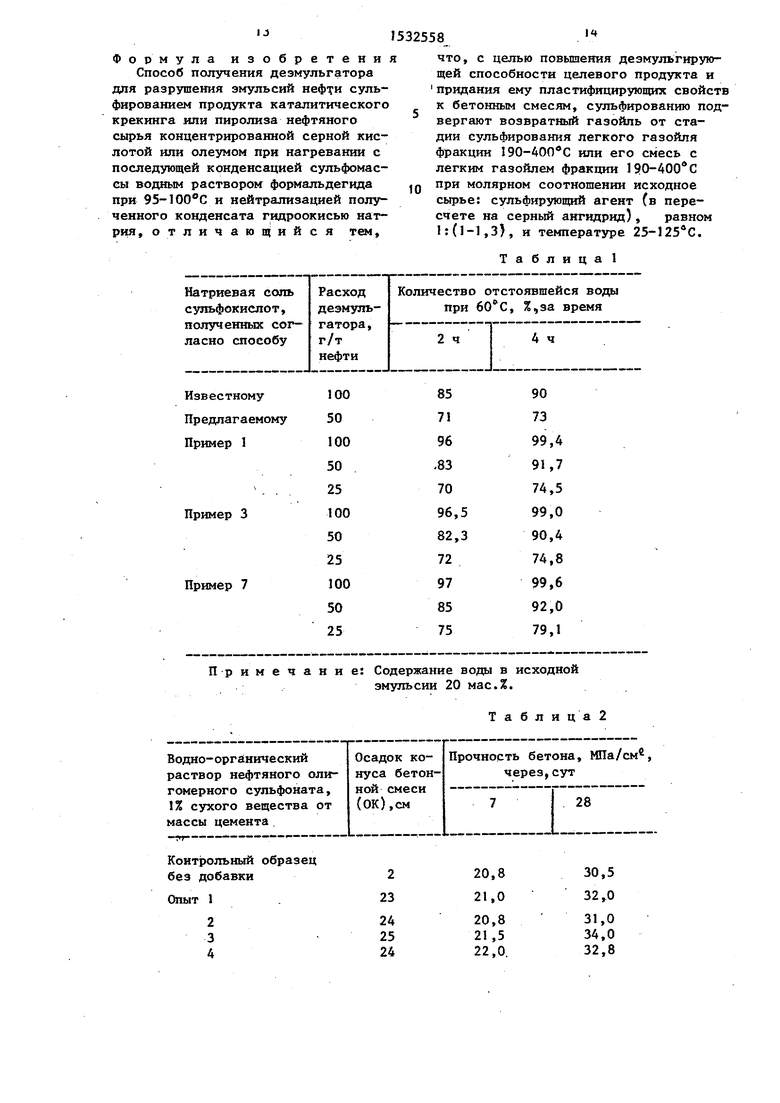

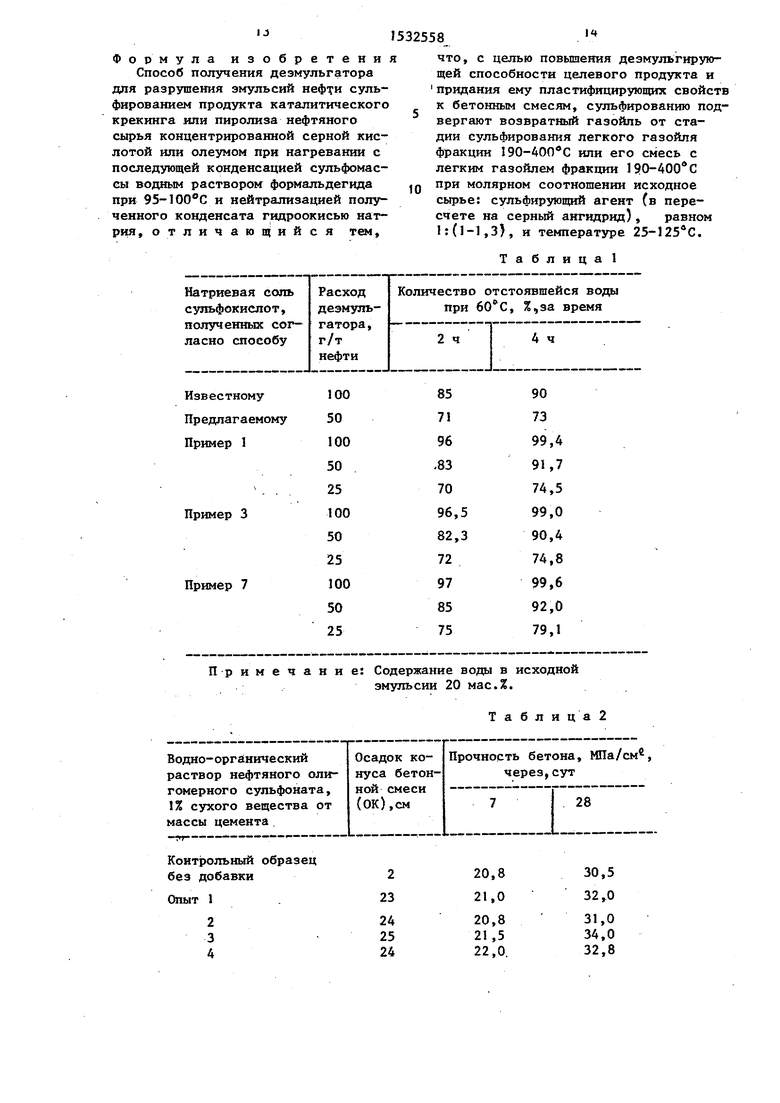

Характеристика бетонных смесей, полученных с применением полученных 0 олигомерных сульфонатов, приведена в табл.2.

Как видно из приведенных данных, полученный предложенным способом нефтяной олигомерный сульфонат характе- ризуется высоким пластифицирующим действием (22-25 см) и полученный бетон имеет высокие прочностные характеристики (31-34,5 МПа)

Формула изобретени

Способ получения деэмульгатора для разрушения эмульсий нефти сульфированием продукта каталитического крекинга или пиролиза нефтяного сырья концентрированной серной кислотой или олеумом при нагревании с последующей конденсацией сульфомас- сы водным раствором формальдегида при 95-100 С и нейтрализацией полученного конденсата гидроокисью натрия, отличающийся тем.

что, с целью повышения деэмульгнрую- щей способности целевого продукта и придания ему пластифицирующих свойств к бетонным смесям, сульфированию подвергают возвратный газойль от стадии сульфирования легкого газойля фракции 190-400 С или его смесь с легким газойлем фракции 190-400 С при молярном соотношении исходное сырье: сульфирующий агент (в пересчете на серный ангидрид) , равном :(1-1,3), и температуре 25-125 С.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения деэмульгатора для разрушения эмульсий нефти и /или пластификатора бетонных смесей | 1989 |

|

SU1608184A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФОНАТОВ | 2002 |

|

RU2230058C2 |

| Способ получения поверхностно-активного вещества на основе алкиларилсульфоната натрия | 1985 |

|

SU1293174A1 |

| Способ получения натриевых солей нефтяных сульфокислот | 1981 |

|

SU1070136A1 |

| Способ получения поверхностно-активного вещества на основе алкиларилсульфоната натрия для буровых растворов | 1985 |

|

SU1310385A1 |

| Способ получения поверхностно-активного вещества на основе алкиларилсульфоната натрия | 1981 |

|

SU1036724A1 |

| Способ получения @ -нафтола | 1977 |

|

SU876634A1 |

| СПОСОБ ПОЛУЧЕНИЯ АНИОННЫХ ПОВЕРХНОСТНО-АКТИВНЫХ ВЕЩЕСТВ | 2009 |

|

RU2400475C1 |

| Способ получения деэмульгатора нефтяных эмульсий | 1988 |

|

SU1735277A1 |

| БЕТОННАЯ СМЕСЬ | 1996 |

|

RU2114079C1 |

Изобретение касается сероорганических соединений, в частности способа получения деэмульгатора для разрушения нефтяных эмульсий, причем этот продукт может быть использован в качестве пластификатора в бетонных смесях. Цель - повышение деэмульгирующей способности целевого продукта и придание ему пластифицирующих свойств к бетонным смесям. Процесс ведут сульфированием серной кислотой или олеумом возвратного газойля со стадии сульфирования легкого газойля фракции 190 - 400°С или его смеси с легким газойлем фракции 190 - 400°С при молярном соотношении исходного сырья и сульфирующего агента (в пересчете на SO3) 1 - 1,3 и 25 - 125°С. Затем полученную сульфомассу конденсируют водным раствором формальдегида при 95 - 100°С с последующей нейтрализацией полученного конденсата гидроокисью натрия. Новый деэмульгатор позволяет повысить количество отстоявшейся воды при 60°С и расходе деэмульгатора 100 г/т эмульсии нафталанской нефти за 4 ч с 90% (для известного деэмульгатора) до 99,0 - 99,6%. Кроме того, полученный нефтяной олигомерный сульфонат характеризуется высоким пластифицирующим действием (осадок конуса бетонной смеси 22-25 см) и полученный бетон имеет прочность через 28 сут 31 - 34,5 МПа. 2 табл.

Примечание: Содержание воды в исходной

эмульсии 20 мас.%.

Т а б л и ц а 2

Контрольный без добавки

Опыт 1

2 3

4

15

1532558J6

Продолжение табл.2

П p. и м е ч а н и е. Состав бетонной смеси во всех случаях следующий (на 1 м), кг: цемент 400, песок 600, гравий 1200, вода до получения ОК см. СП 40-03 - 1% массы цемента в пересчете на сухое вещество. Вода сохраняется также как в контрольном замесе,

Сьфьем 8-го опыта является фр,200-400 С (легкий газойль каталитического крекинга нефтяного сырья, Ойыт проведен как в примере 1 известного способа для сравнения.

| Способ получения натриевых солей нефтяных сульфокислот | 1981 |

|

SU1070136A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1989-12-30—Публикация

1988-02-04—Подача