СП

ttaak.

1

Изобретение относится к области Испытания материалов на изнашивание

Цель изобретения - повышение производительности путем исключения сравнительного микроструктурного анализа исследуемого и эталонного материалов.

Способ реализуется следующим образом.

Испытанию на изнашивание подвергают эталонный материал, определяют |его характеристики, изнашивают иссле Ьуемьй материал и определяют его ха- |рактеристики, об относительной изно- 1СОСТОЙКОСТИ судят ,по разности харак- |теристик, а в качестве характеристик материалов определяют их плотности.

Проводят испытания износостойкос- ти болтовысадочиых матрид из инстру- ;ментальной стали У10А, подвергнутых проковке при высадке болтов М10 из стали 10 (рабочее отверстие 8,77 + ч- 0,05 мм).

Размеры инструмента мм. Исходный пруток из стали У10А (80мм Размеры заготовок 097 188 мм, 097 х X 178 мм, 097х 168 мм. Режим проковки: трехкратная осадка заготовок матрид с последующими вытяжками и четвертая осадка до получения размера заготовки при продольном расположении волокон.

Температурньш интервал проковки: начало ковки 920-950 С, окончание ковки 750-770°С.

Режим ковки непроковываемых заготовок матрид: осадка с получением заготовки матрид 097x168 мм. Температурный интервал кевки: начало ковки 920-950°С, окончание ковки 820-850°С

Остывшие После проковки заготовки загружают в отжигательную выдвижную печь при 250°С. Затем температуру по нимают до 790-800 С (скорость 150°С в час) и выдерживают заготовки 7-8 ч Затем температуру снижают до 700 - 720°С за. 1 ч. Вьщержка занимает 5 ч Затем печь снова в течение 2 ч охлаждают до 500°С и поковки выгружают на воздух для свободного остывания.

Твердость после отжига Ну г 197.

После полной механической обработки матрицы подвергают термической обработке по следующему режиму: загрузка в газовую камерную печь при 7.50- (25-30 шт.), подъем температур до 780°С (15-20 мин), выдержка при ней (1 ч 45 мин -.2 ч), охлаждение

канала матрицы водой на струйном закалочном приспособлении, отпуск в селитровой ванне при 250°С (1,5-2 ч).

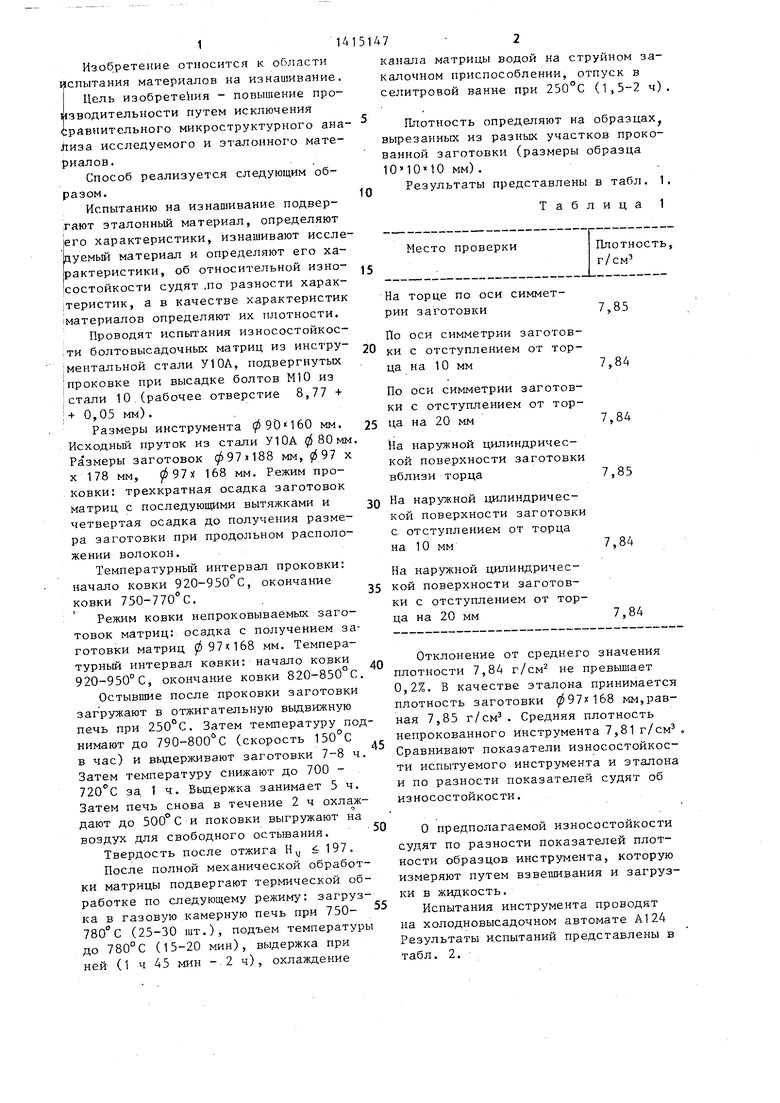

Пл.отность определяют на образцах вырезанных из разных участков прокованной заготовки (размеры образца 10 10«10 мм). Результаты представлены в табл. 1.

Таблица 1

15

Место проверки

Плотность, г/см

На торце по оси симметрии заготовки7,85

По оси симметрии заготовки с отступлением от торца на 10 мм

7,84

По оси симметрии заготовки с отступлением от тор- ца на 20 мм7,84

На наружной цилиндрической поверхности заготовки вблизи торца7,85

На наружной цилиндрической поверхности заготовки с отступлением от торца на 10 мм7,84

На наружной цилиндричес- кой поверхности заготовки с отступлением от торца на 20 мм7,84

Отклонение от среднего значения плотности 7,84 г/см не превышает 0,2%. В качестве эталона принимается плотность заготовки 097x168 мм,равная 7,85 г/см- . Средняя плотность непрокованного инструмента 7,81 г/см . Сравнивают показатели износостойкости испытуемого инструмента и эталона и по разности показателей судят об износостойкости.

о предполагаемой износостойкости судят по разности показателей плотности образцов инструмента, которую измеряют путем взвешивания и загрузки в жидкость.

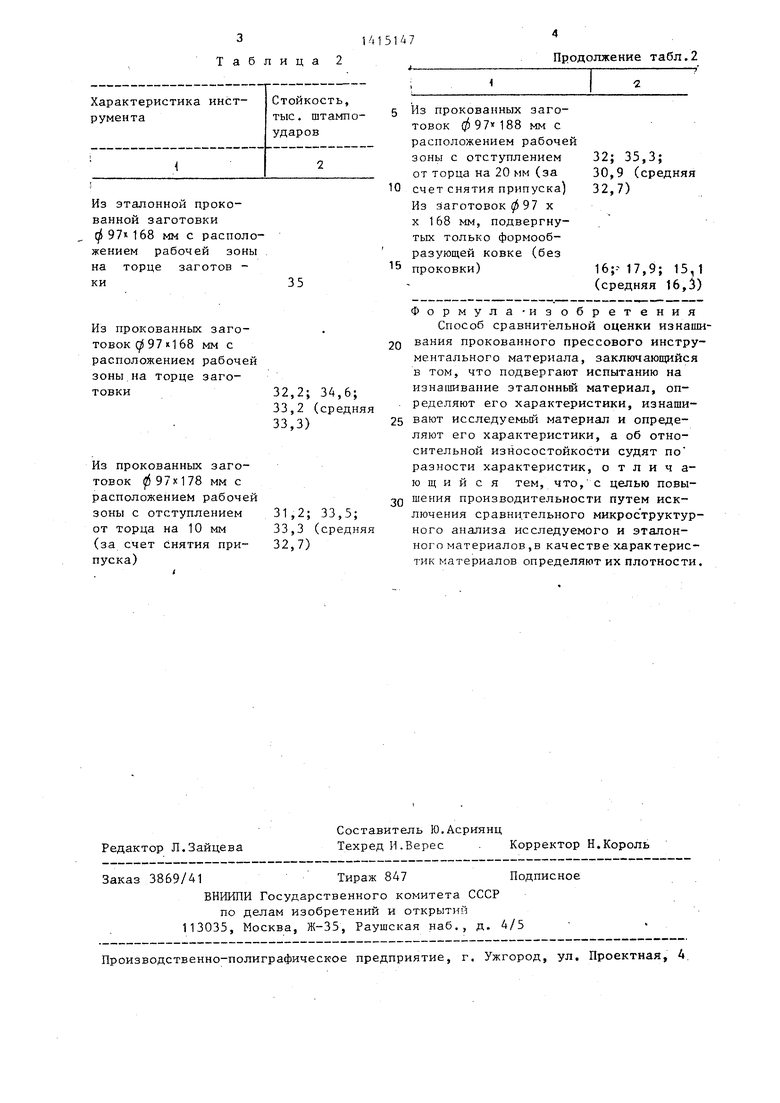

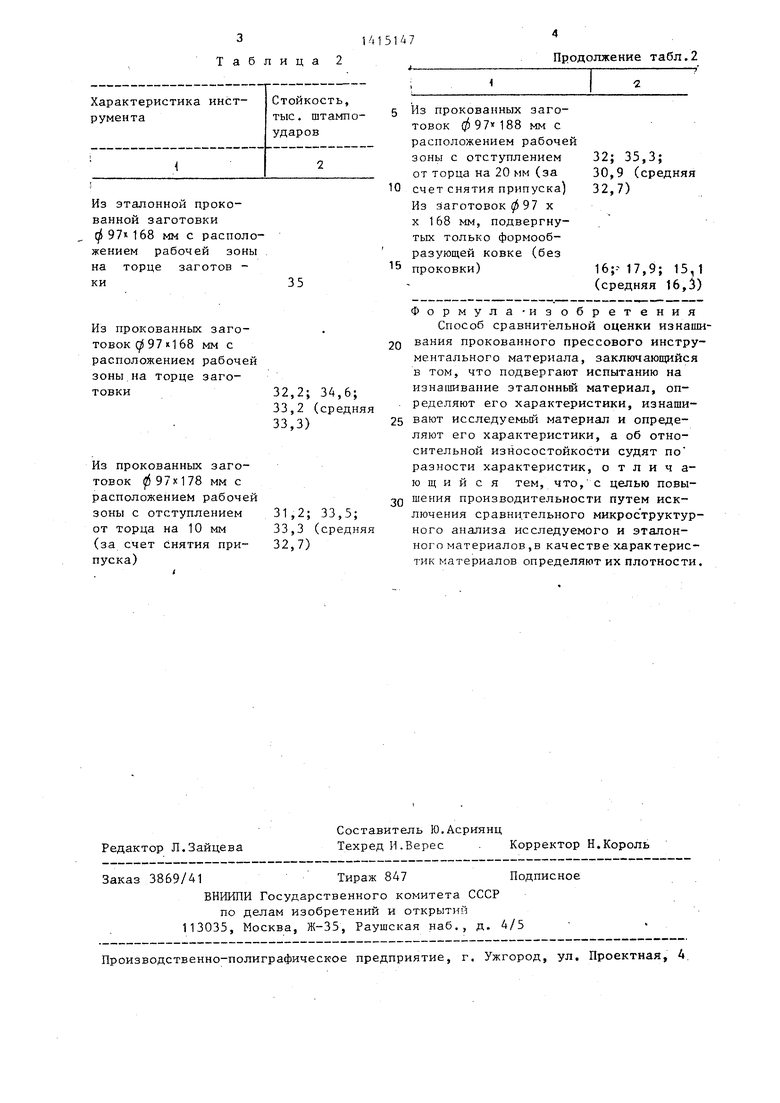

Испытания инструмента проводят на холодновысадочном автомате А124 Результаты испытаний представлены в табл. 2.

Из эталонной дроко- ванной заготовки 97«168 мм с расположением рабочей зоны на торце заготов - ки

Из прокованных заготовок ф 97 188 мм с расположением рабочей зоны с отступлением от торца на 20 мм (за счет снятия припуска) Из заготовок 097 х X 168 мм, подвергнутых только формообразующей ковке (без проковки)

32; 35,3; 30,9 (средняя 32,7)

16;-- 17,9; 15,1 (средняя 16,)

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ протяжки заготовок бойками | 1986 |

|

SU1413795A1 |

| Способ испытания покрытий на абразивное изнашивание | 1985 |

|

SU1377669A1 |

| Способ испытания покрытий на абразивное изнашивание | 1991 |

|

SU1778621A1 |

| Способ упрочнения рабочей поверхности ударного инструмента | 1987 |

|

SU1549663A1 |

| СПОСОБ ОЦЕНКИ ОТНОСИТЕЛЬНОЙ ИЗНОСОСТОЙКОСТИ МАТЕРИАЛА | 2006 |

|

RU2315284C1 |

| Способ изготовления изделий типа ступенчатых валов | 1983 |

|

SU1166878A1 |

| СПОСОБ ПРОИЗВОДСТВА ЗАГОТОВОК ДЕТАЛЕЙ ЗАМКА БУРИЛЬНОЙ КОЛОННЫ | 2011 |

|

RU2465980C1 |

| Сталь | 1989 |

|

SU1659524A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОТНОСИТЕЛЬНОЙ ИЗНОСОСТОЙКОСТИ МАТЕРИАЛОВ | 2008 |

|

RU2373520C1 |

| СПОСОБ ДЕФОРМАЦИОННО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВЫСОКОМАРГАНЦЕВОЙ СТАЛИ | 2016 |

|

RU2643119C2 |

Изобретение относится к испытаниям материалов на изнашивание. Цель - повышение производительности путем исключения сравнительного микроструктурного анализа исследуемого и эталонного материалов. Изнашивают эталонньй материал, определяют его плотность, изнашивают исследуемый материал и определяют его плотность, а об относительной износостойкости судят по ра.з- ности плотности эталонного и исследуемого материалов. 2 табл.

Из прокованных заготовок (j 97 «1 68 мм с расположением рабочей зоны на торце заготовки

Из прокованных заготовок 97x178 мм с расположением рабоче зоны с отступлением от торца на 10 мм (за счет снятия припуска)

Формула -из обретения Способ сравнительной оценки изнашивания прокованного прессового инструментального материала, заключающийся в том, что подвергают испытанию на изнашивание эталонный материал, определяют его характеристики, изнашивают исследуемый материал и определяют его характеристики, а об относительной износостойкости судят по разности характеристик, отличающийся тем, что, с целью повышения производительности путем исключения сравнительного микрос труктур- ного анализа исследуемого и эталонного материалов,в качестве характеристик материалов определяют их плотности.

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Способ получения продукта конденсации бетанафтола с формальдегидом | 1923 |

|

SU131A1 |

| ЦБТИ Тостовского совнархоза | |||

| - Ростов-на- Дону, 1962. | |||

Авторы

Даты

1988-08-07—Публикация

1982-06-23—Подача