Z 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Боек для радиальной ковки | 1987 |

|

SU1586839A1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ИГЛОФРЕЗЕРОВАНИЯ СФЕРИЧЕСКОЙ ПОВЕРХНОСТИ | 2006 |

|

RU2320459C1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2361717C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2361716C1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ИГЛОФРЕЗЕРОВАНИЯ СФЕРИЧЕСКОЙ ПОВЕРХНОСТИ | 2006 |

|

RU2320460C1 |

| Инструмент для радиальной ковки | 1990 |

|

SU1773543A1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО РАСКАТЫВАНИЯ ВНУТРЕННИХ КАНАВОК | 2005 |

|

RU2285601C1 |

| Бойки для радиально-ковочной машины | 1984 |

|

SU1225664A2 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО РАСКАТЫВАНИЯ ВНУТРЕННИХ КАНАВОК | 2005 |

|

RU2280551C1 |

| СПОСОБ ИМПУЛЬСНОГО УПРОЧНЕНИЯ ОТВЕРСТИЙ | 2007 |

|

RU2355553C1 |

Изобретение относится к обработке металлов давлением, а именно к упрочнению инструмента для радиальной ковки металла. Цель изобретения - снижение трудоемкости изготовления бойков и увеличение их стойкости. На рабочих гранях бойков выполняют выступы в местах контакта бойков с заготовкой. Под действием ударной и истирающей нагрузок выступы расклепываются и истираются. При этом остается защищенным слой металла ниже уровня граней, наклепанный в процессе ковки. Высота выступов равна 0,2-0,4 мм. Способ позволяет снизить трудоемкость изготовления упрочненного инструмента и увеличить стойкость бойков за счет сохранения в процессе эксплуатации наклепанного слоя. 1 з.п. ф-лы, 2 ил.

сл

-U

со

О5 О 00

Изобретение относится к обработке металлов давлением, а именно к упрочнению инструмента для радиальной ковки металла.

Цель изобретения - снижение трудоемкости изготовления бойков и увеличение их стойкости.

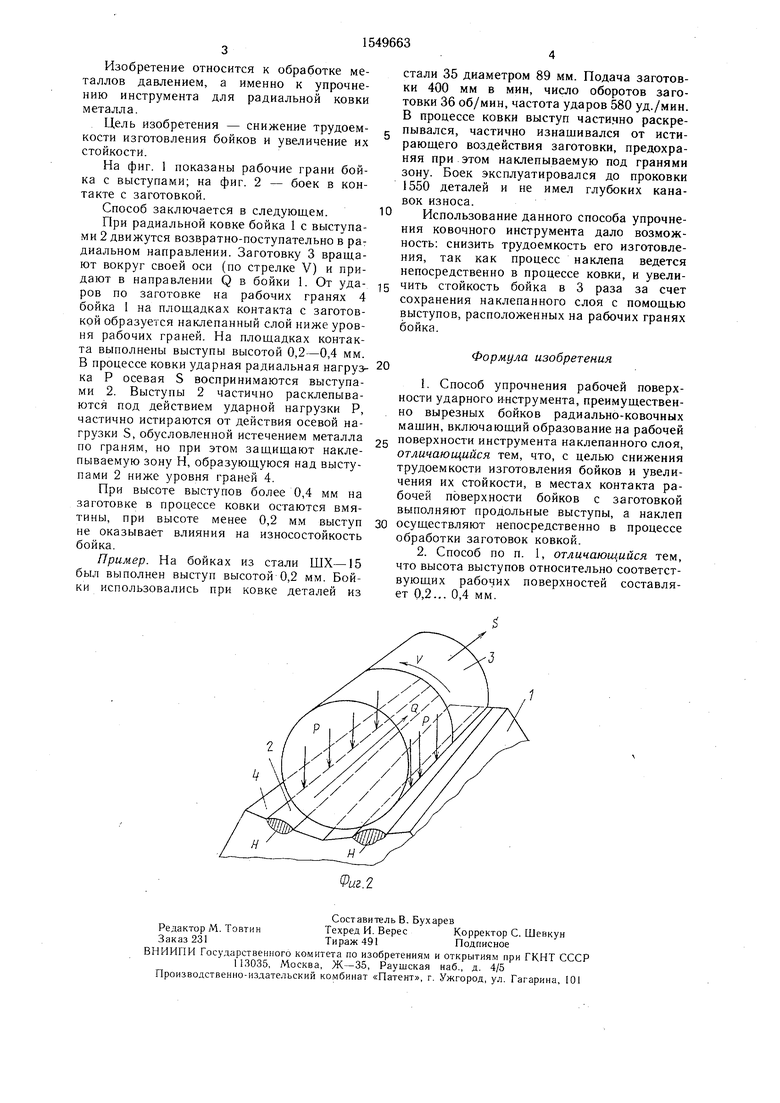

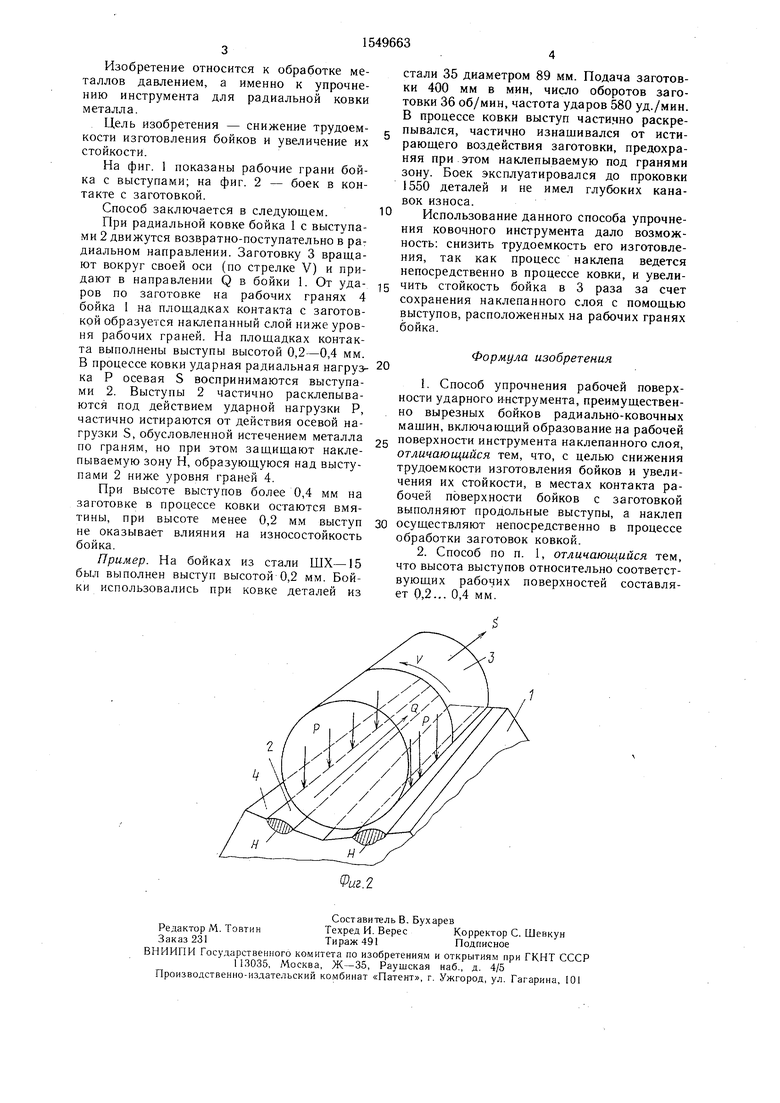

На фиг. 1 показаны рабочие грани бойка с выступами; на фиг. 2 - боек в контакте с заготовкой.

Способ заключается в следующем.

При радиальной ковке бойка 1 с выступами 2 движутся возвратно-поступательно в радиальном направлении. Заготовку 3 вращают вокруг своей оси (по стрелке V) и при10

стали 35 диаметром 89 мм. Подача заготовки 400 мм в мин, число оборотов заготовки 36 об/мин, частота ударов 580 уд./мин. В процессе ковки выступ частично раскре- пывался, частично изнашивался от истирающего воздействия заготовки, предохраняя при этом наклепываемую под гранями зону. Боек эксплуатировался до проковки 1550 деталей и не имел глубоких канавок износа.

Использование данного способа упрочнения ковочного инструмента дало возможность: снизить трудоемкость его изготовления, так как процесс наклепа ведется непосредственно в процессе ковки, и увелидают в направлении Q в бойки 1. От уда- 15 чить стойкость бойка в 3 раза за счет ров по заготовке на рабочих гранях 4 сохранения наклепанного слоя с помощью бойка 1 на площадках контакта с заготовкой образуется наклепанный слой ниже уровня рабочих граней. На площадках контакта выполнены выступы высотой 0,2-0,4 мм. В процессе ковки ударная радиальная нагруз- 20 ка Р осевая S воспринимаются выступавыступов, расположенных на рабочих гранях бойка.

Формула изобретения

ми 2. Выступы 2 частично расклепываются под действием ударной нагрузки Р, частично истираются от действия осевой на1. Способ упрочнения рабочей поверхности ударного инструмента, преимущественно вырезных бойков радиально-ковочных машин, включающий образование на рабочей

грузки S, обусловленной истечением металла 2с поверхности инструмента наклепанного слоя,

по граням, но при этом защищают наклепываемую зону Н, образующуюся над выступами 2 ниже уровня граней 4.

При высоте выступов более 0,4 мм на заготовке в процессе ковки остаются вмятины, при высоте менее 0,2 мм выступ не оказывает влияния на износостойкость бойка.

Пример. На бойках из стали ШХ-15 был выполнен выступ высотой 0,2 мм. Бойки использовались при ковке деталей из

отличающийся тем, что, с целью снижения трудоемкости изготовления бойков и увеличения их стойкости, в местах контакта рабочей поверхности бойков с заготовкой выполняют продольные выступы, а наклеп 30 осуществляют непосредственно в процессе обработки заготовок ковкой.

стали 35 диаметром 89 мм. Подача заготовки 400 мм в мин, число оборотов заготовки 36 об/мин, частота ударов 580 уд./мин. В процессе ковки выступ частично раскре- пывался, частично изнашивался от истирающего воздействия заготовки, предохраняя при этом наклепываемую под гранями зону. Боек эксплуатировался до проковки 1550 деталей и не имел глубоких канавок износа.

Использование данного способа упрочнения ковочного инструмента дало возможность: снизить трудоемкость его изготовления, так как процесс наклепа ведется непосредственно в процессе ковки, и увеличить стойкость бойка в 3 раза за счет сохранения наклепанного слоя с помощью

чить стойкость бойка в 3 раза за счет сохранения наклепанного слоя с помощью

выступов, расположенных на рабочих гранях бойка.

Формула изобретения

чить стойкость бойка в 3 раза за счет сохранения наклепанного слоя с помощью

поверхности инструмента наклепанного слоя,

отличающийся тем, что, с целью снижения трудоемкости изготовления бойков и увеличения их стойкости, в местах контакта рабочей поверхности бойков с заготовкой выполняют продольные выступы, а наклеп осуществляют непосредственно в процессе обработки заготовок ковкой.

| Довнар С | |||

| А | |||

| Термомеханика упрочнения и разрушения штампов объемной холодной штамповки | |||

| М.: Машиностроение, 1975, с | |||

| Гидравлическая или пневматическая передача | 0 |

|

SU208A1 |

| Регулятор для ветряного двигателя в ветроэлектрических установках | 1921 |

|

SU136A1 |

Авторы

Даты

1990-03-15—Публикация

1987-08-12—Подача