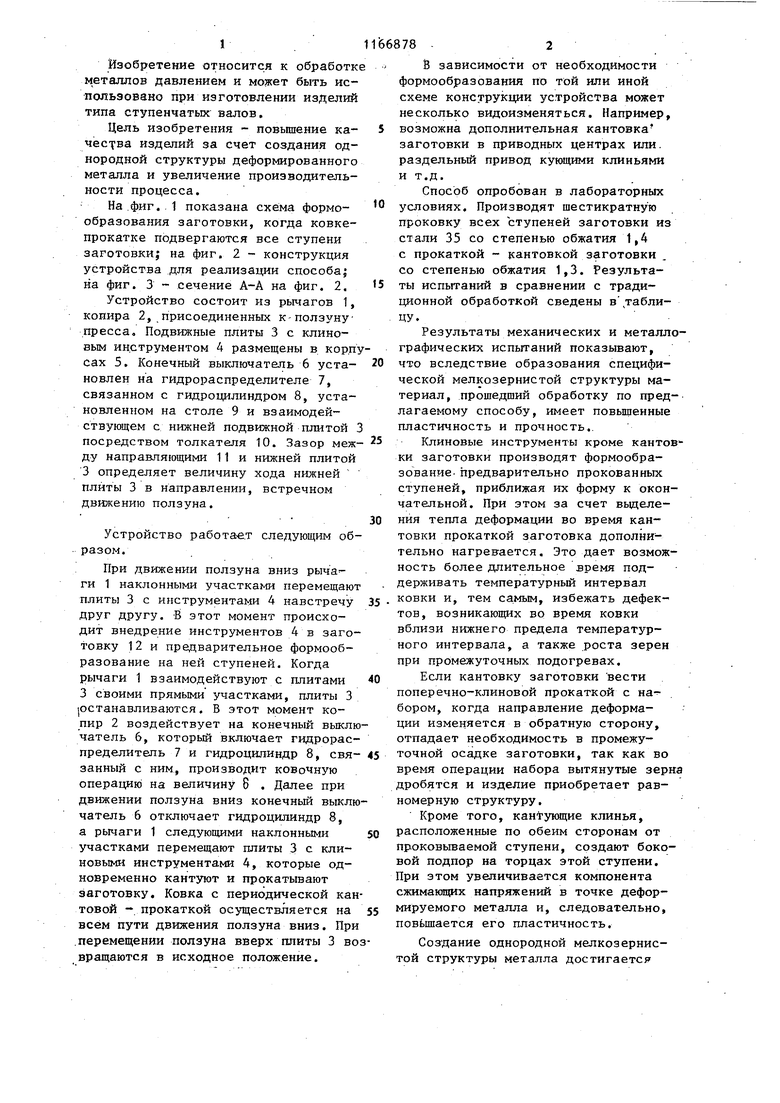

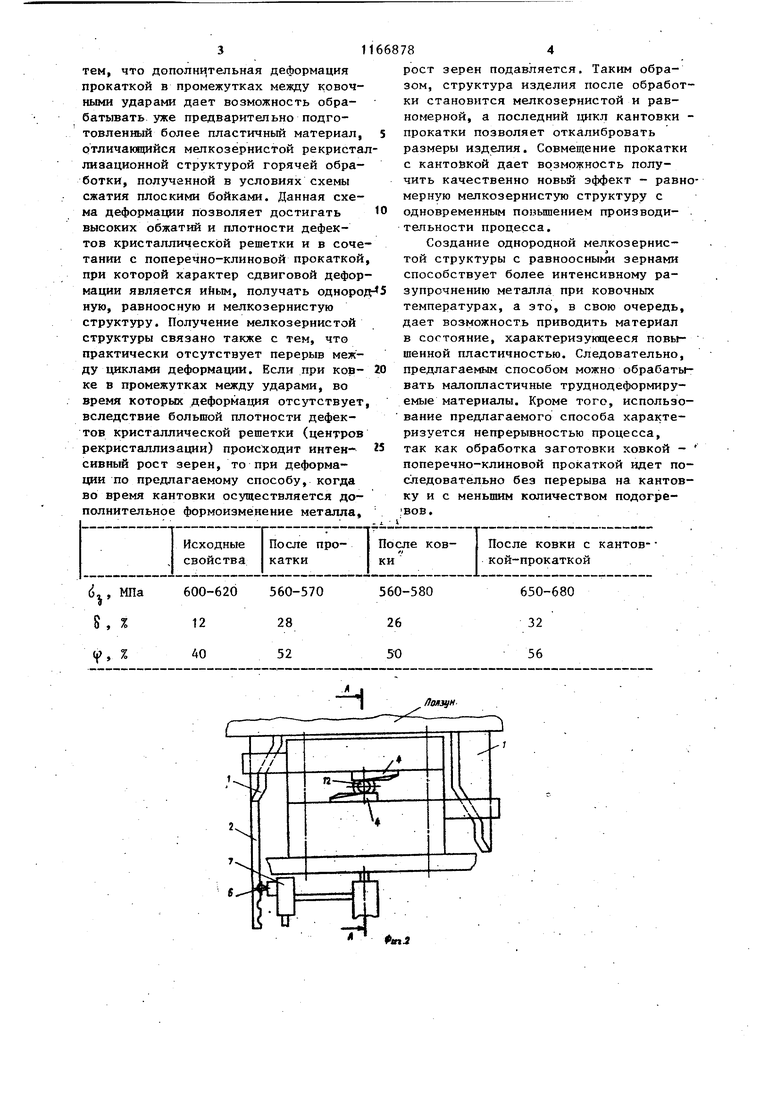

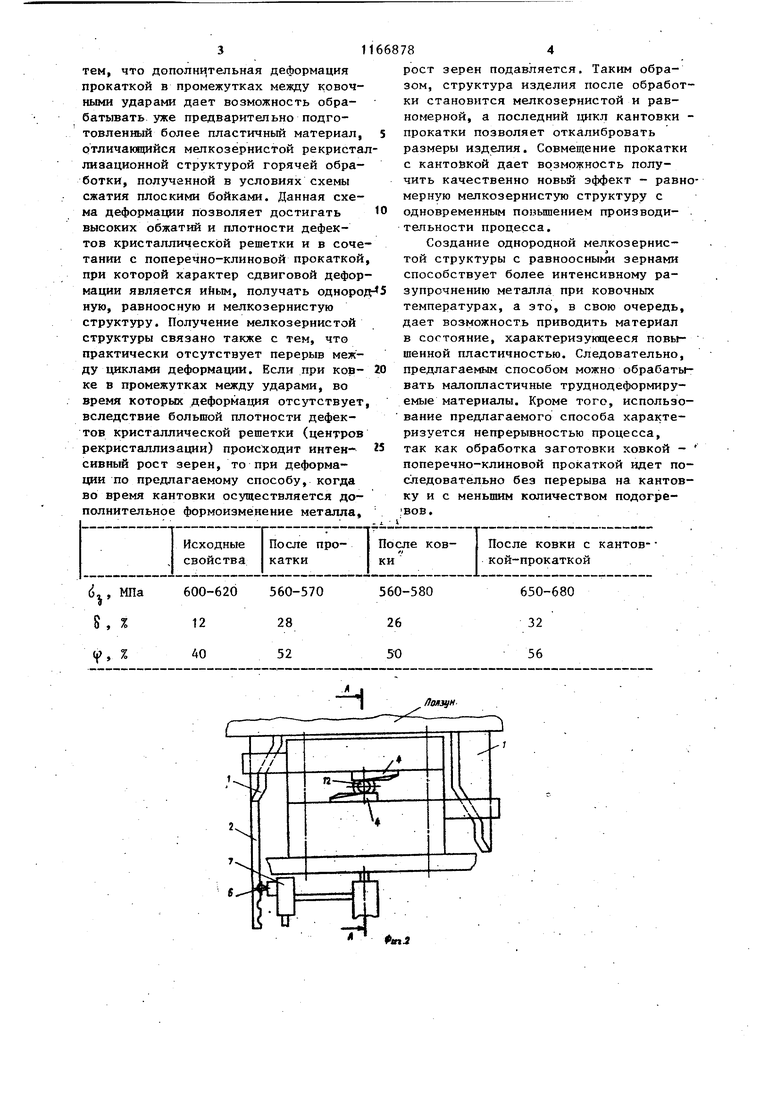

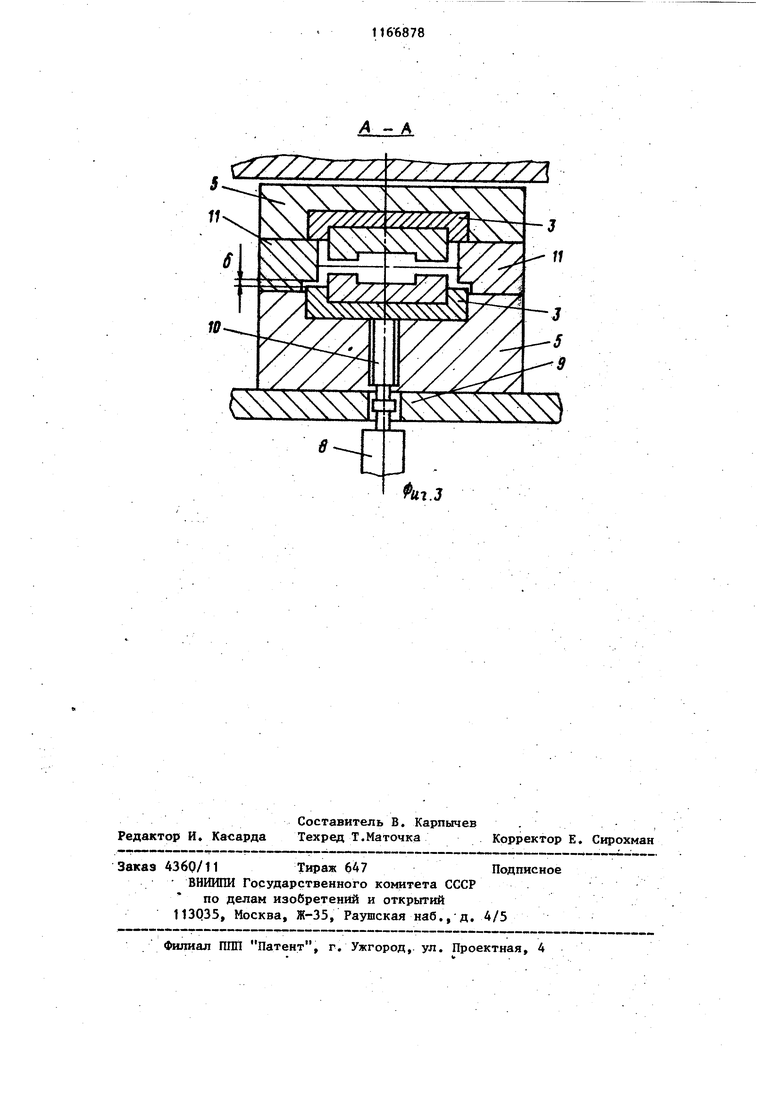

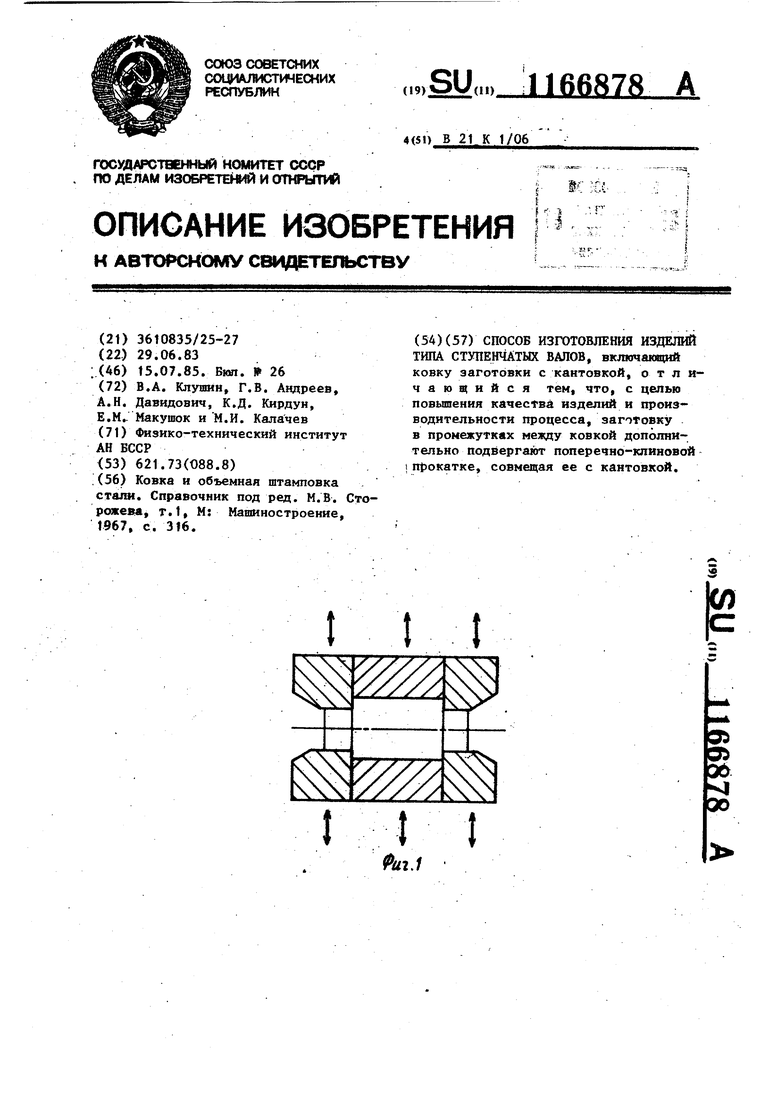

изобретение относится к обработк металлов давлением и может быть использовано при изготовлении изделий типа ступенчатых валов. Цель изобретения - повышение качества изделий за счет создания однородной структуры деформированного металла и увеличение производительности процесса. На .фиг. 1 показана схема формообразования заготовки, когда ковкепрокатке подвергаются все ступени заготовки; на фиг. 2 - конструкция устройства для реализации способа} на фиг. 3 - сечение А-А на фиг. 2. Устройство состоит из рычагов 1, копира 2, присоединенных к-ползуну пресса. Подвижные плиты 3 с клиновым инструментом 4 размещены в корп сах 5. Конечный выключатель 6 установлен на гидрораспределителе 7, связанном с гидроцилиндром 8, установленном на столе 9 и взаимодействующем с нижней подвижной плитой посредством толкателя 10. Зазор меж ду направляющими 11 и нижней плитой 3 определяет величину хода нижней плиты 3 в направлении, встречном движению ползуна. Устройство работает следующим об разом. При движении ползуна вниз рычаги 1 наклонными участками перемещают плиты 3 с инструментами 4 навстречу друг другу. В этот момент происходит внедрение инструментов 4 в заготовку 12 и предварительное формообразование на ней ступеней. Когда рычаги 1 взаимодействуют с плитами 3 своими прямыми участками, плиты 3 {Останавливаются. В этот момент копир 2 воздействует на конечный выклю чатель 6, который включает гидрораспределитель 7 и гидроцилиндр 8, связанный с ним, производит ковочную операцию на величину 6 . Далее при движении ползуна вниз конечный выклю чатель 6 отключает гидроцилиндр 8, а рычаги 1 следующими наклонными участками перемещают ппиты 3 с клиновыми инструментами 4, которые одновременно кантуют и прокатывают заготовку. Ковка с периодической кан ТОБОЙ -.прокаткой осуществляется на всём пути движения ползуна вниз. При .перемещении ползуна вверх плиты 3 во вращаются в исходное положение. 782 В зависимости от необходимости формообразования По той или иной схеме конструкции устройства может несколько видоизменяться. Например, возможна дополнительная кантовка заготовки в приводных центрах или. раздельный привод кующими клиньями и т.д. Способ опробован в лабораторных условиях. Производят шестикратную проковку всех ступеней заготовки из стали 35 со степенью обжатия 1,4 с прокаткой - кантовкой заготовки , со степенью обжатия 1,3. Результаты испытаний в сравнении с традиционной обработкой сведены в таблицу. Результаты механических и металлографических испытаний показывают, что вследствие образования специфической мелкозернистой структуры материал, прошедший обработку по предлагаемому способу, имеет повьщ1енные пластичность и прочность.. Клиновые инструменты кроме кантов ки заготовки производят формообразование- предварительно прокованных ступеней, приближая их форму к окончательной. При этом за счет вьщеления тепла деформации во время кантовки прокаткой заготовка дополнительно нагревается. Это дает возможность более длительное время поддерживать температурный интервал ковки и, тем самым, избежать дефектов, возникающих во время ковки вблизи нижнего предела температурного интервала, а также роста зерен при промежуточных подогревах. Если кантовку заготовки вести поперечно-клиновой прокаткой с на- . бором, когда направление деформации изменяется в обратную сторону, отпадает необходимость в промежуточной осадке заготовки, так как во время операции набора вытянутые зерна дробятся и изделие приобретает равномерную структуру. Кроме того, кантующие клинья, расположенные по обеим сторонам от проковываемой ступени, создают боковой подпор на торцах этой ступени. При этом увеличивается компонента сжимающих напряжений в точке деформируемого металла и, следовательно, повьш1ается его пластичность. Создание однородной мелкозернистой структуры металла достигается тем, что дополнг тельная деформация прокаткой в промежутках между ковоч ными ударами дает возможность обрабатывать уже предварительно подготовленный более пластичный материал отличакщийся мепкозернистой рекриста лиаационной структурой горячей обработки, полученной в условиях схемы сжатия плоскими бойками. Данная схема деформации позволяет достигать высоких обжатий и плотности дефектов кристаллической решетки и в соче тании с поперечно-клиновой прокаткой при которой характер сдвиговой дефор мации является ийым, получать oднopo ную, равноосную и мелкозернистую структуру. Получение мелкозернистой структуры связано также с тем, что практически отсутствует перерыв между циклами деформации. Если при ковке в промежутках между ударами, во время которых деформация отсутствует вследствие большой плотности дефектов кристаллической решетки (центров рекристаллизации) происходит интенсивный рост зерен, то при деформации по предлагаемому способу, когда во время кантовки осуществляется дополнительное формоизменение металла. 78 рост зерен подавляется. Таким образом, структура изделия после обработки становится мелкозернистой и равномерной, а последний 1щкл кантовки прокатки позволяет откалибровать размеры изделия. Совмещение прокатки с кантовкой дает возможность получить качественно новый эффект - равномерную мелкозернистую структуру с одновременным поньшением производительности процесса. Создание однородной мелкозернистой структуры с равноосными зернами способствует более интенсивному разупрочнению металла при ковочных температурах, а это, в свою очередь, дает возможность приводить материал в состояние, характеризующееся повышенной пластичностью. Следовательно, предлагаемым способом можно обрабатывать малопластичные труднодеформируемые материалы. Кроме того, использование предлагаемого способа характеризуется непрерывностью процесса, так как обработка заготовки ховкой поперечно-клиновой прокаткой идет последовательно без перерыва на кантовку и с меньшим количеством подогревов,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК | 1992 |

|

RU2047415C1 |

| Способ ковки слитков и устройство для его осуществления | 1985 |

|

SU1303238A1 |

| Способ ковки металлов и сплавов | 1977 |

|

SU725769A1 |

| СПОСОБ КОВКИ ЗАГОТОВОК ПЛОСКИМИ БОЙКАМИ | 2003 |

|

RU2252834C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 2004 |

|

RU2254195C1 |

| СПОСОБ ОБРАБОТКИ ЗАГОТОВОК ИЗ ЗАЭВТЕКТОИДНЫХ γ+α СПЛАВОВ | 1999 |

|

RU2164263C2 |

| Способ ковки заготовок | 1981 |

|

SU1003983A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК С МЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ | 2011 |

|

RU2474484C1 |

| Способ шаговой деформации металлов и сплавов | 1975 |

|

SU944687A1 |

| СПОСОБ ОБРАБОТКИ ЛИТЫХ ЗАЭВТЕКТОИДНЫХ СПЛАВОВ НА ОСНОВЕ АЛЮМИНИДОВ ТИТАНА γ-TiAl И α-TiAl | 2001 |

|

RU2203976C2 |

СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТИПА СТУПЕНЧАТЫХ ВАПОВ, включающий ковку заготовки с кантовкой, отличающийся тем, что, с целью повьштения качества изделий и производительности процесса, заготовку в промежутках между ковкой дополнительно подвергают поперечно-клиновой I прокатке, совмещая ее с кантовкой. S

ПоязуН

ФтЛ

//7/77

4 - А

С ////7Л

| Ковка и объемная штамповка стали | |||

| Справочник под ред | |||

| М.В | |||

| Сторожева, Т.1, М: Машиностроение, 1967, с | |||

| Способ амидирования жидких сульфохлоридов ароматического ряда | 1921 |

|

SU316A1 |

Авторы

Даты

1985-07-15—Публикация

1983-06-29—Подача